CRH2A统型动车组制动盘偏磨超限原因分析及改进措施

2022-01-22刘泽雪

刘泽雪

(中国铁路武汉局集团有限公司武汉动车段 湖北 武汉 430080)

0 引言

动车组制动盘是动车组基础制动装置的重要组成部分,分为轮装制动盘和轴装制动盘,制动盘的材质主要是合金铸钢,具有较好的耐磨性和散热性。当动车组施加制动时,制动空气由进气口进入制动夹钳内部,通过膜板风缸作用,使夹钳内部杠杆推动扭转偏心轴,带动夹钳臂将闸片托、闸片紧压在制动盘上,通过摩擦产生制动力,制动盘与闸片经过摩擦产生一定的磨耗(见图1),长此以往就会导致制动盘和闸片磨耗到限。制动夹钳闸片与制动盘的相对位置如图2所示。

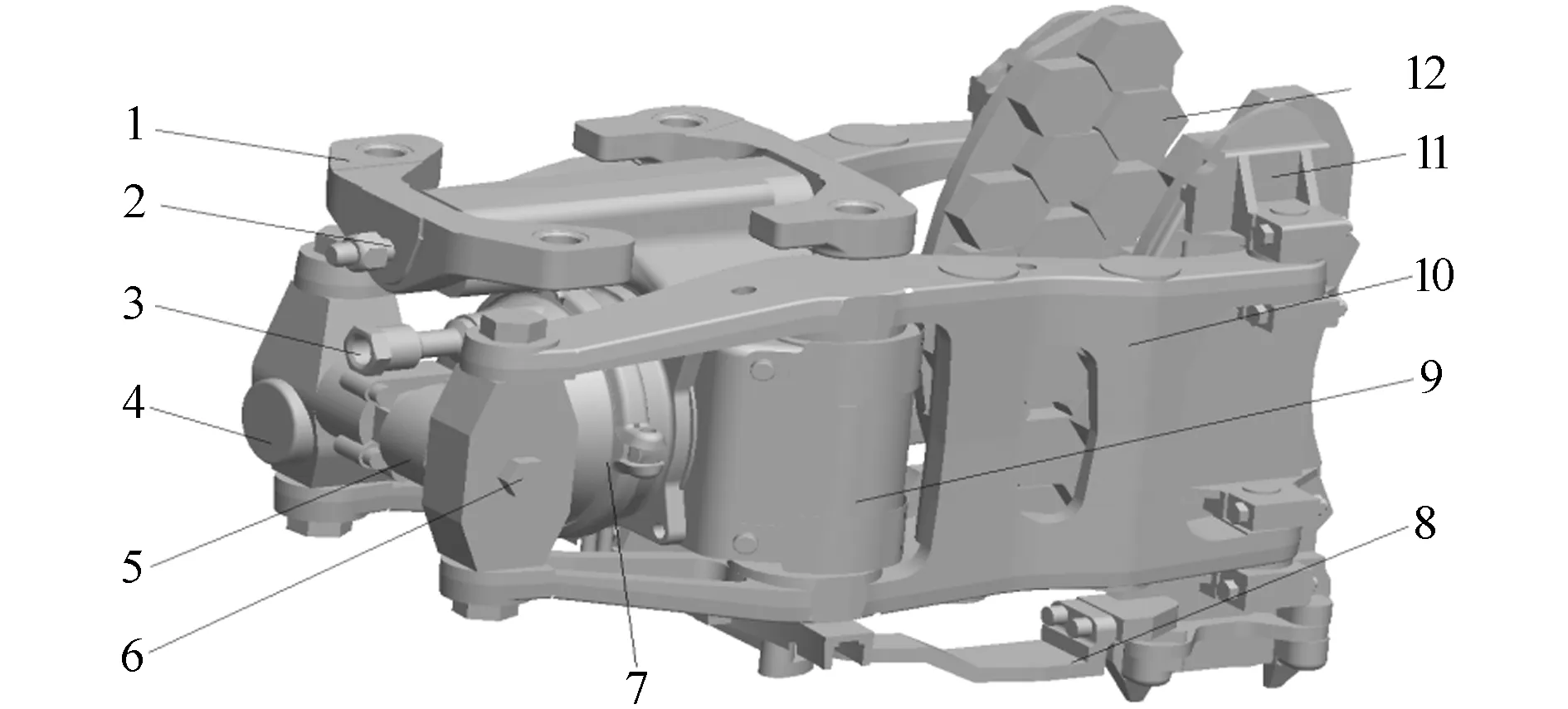

1—安装座;2—支撑销;3—进气口;4—推杆调整器;5—自动间隙调节装置;6—六角头复位螺栓;7—膜板风缸;8—平行滑杆;9—壳体;10—夹钳臂;11—闸片托;12—闸片。图1 制动夹钳示意图

图2 夹钳闸片与制动盘位置示意图

1 故障调查

动车组高级修时,要对制动盘磨耗情况进行测量,标准要求制动盘单侧剩余磨耗量不小于0.5 mm,制动盘摩擦面凹槽不大于0.8 mm,制动盘摩擦面偏磨最高点和最低点之差不大于0.8 mm,制动盘表面刻痕不大于1 mm,同一车轮两侧制动盘磨损差不大于2 mm[1-2]。在对CRH2A统型动车组制动盘检修时,发现制动盘偏磨最高点和最低点之差超过0.8 mm限度的情况较多,而其他型号动车组均未发现制动盘偏磨超限的情况。

为保证动车组运行安全,当制动盘偏磨最高点和最低点之差超过0.8 mm时,须对其进行端面车削处理,以保证其摩擦面的平整度和制动盘结构的可靠性。目前武汉动车段通过车轮车床进行制动盘面车削,由于车床不具备自动化测量、加工的功能,在操作中需要手动对制动盘的上下坐标、加工量进行设定,一般熟练操作者对刀耗时约10 min,车削加工一个盘面耗时约40 min,造成轮对检修工作量和难度的增加,同时对动车组高级修修时的控制增加了一定难度。

2 数据分析

通过对近两年武汉动车段段修动车组进行统计,可以得出在检修的动车组中,制动盘偏磨超限均发生在次轮三级修(运行180万km)及以上修程的CRH2A统型动车组上。

2.1 制动盘磨耗量对比

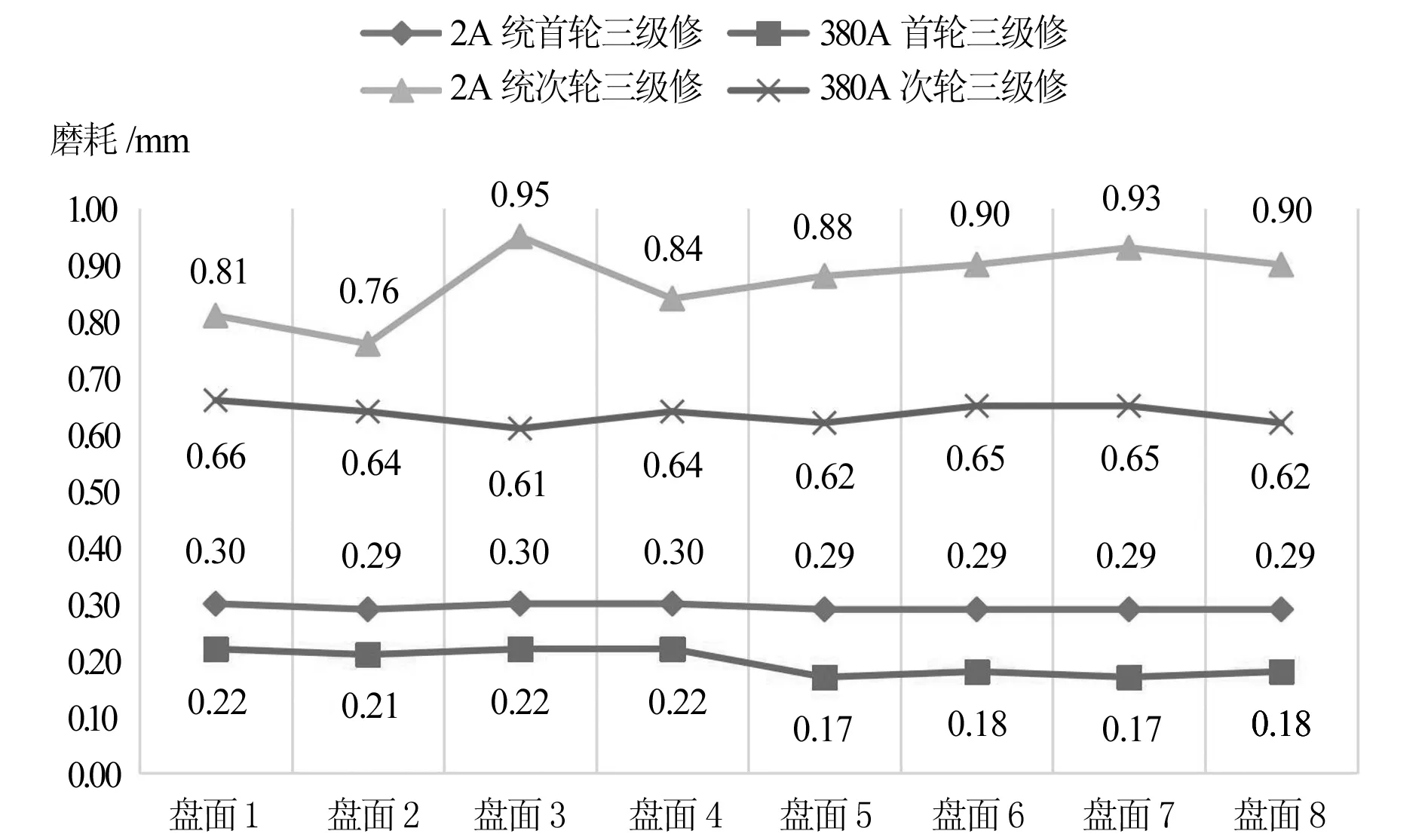

分别选取首轮三级修(运行60万km)、次轮三级修(运行180万km)及以上修程的CRH2A统型和CRH380A型动车组制动盘剩余磨耗进行对比得出,随着动车组修程的增加,制动盘磨耗越加严重,且CRH2A统型动车组制动盘磨耗量大于CRH380A型动车组。具体数据如图3所示。

图3 不同车型、修程制动盘磨耗情况对比

原因分析:通过查阅动车组管理信息系统数据,CRH2A统型动车组运行速度低,多运行在城际线、既有线或200~250 km/h的线路,经停站间距普遍较短,运行时制动频率较高,闸片与制动盘磨耗几率较大,是导致制动盘磨耗严重的重要原因。而CRH380A型动车组运行速度高,大多都运行在高铁线路、客运专线,经停站间距普遍较长,运行时制动频率较低,制动盘磨耗相对较轻。

2.2 偏磨超限盘面对比

通过对偏磨超限的制动盘所属位置进行统计分析,可以看出CRH2A统型动车组制动盘偏磨超限集中在拖车轮对的制动盘上,并且明显多于动车轮对的制动盘。

原因分析:CRH2型动车组制动采用复合制动方式,即动车使用电制动、拖车使用空气制动的复合制动方式。动车中电制动优先,低速区域的电制动停止工作时或电制动故障时,不足的部分由空气制动力补充实施。制动时,列车首先最大限度地利用电制动力制动列车,减轻拖车的空气制动负荷,以减少拖车的机械制动部件的磨损。根据动车组制动原理,在动车组实际运行、制动过程中,动车组拖车是依靠施加空气制动来制动列车,而动车主要是依靠电制动来制动列车,故拖车轮对制动盘磨耗较动车制动盘严重,出现偏磨的几率也相对较高。

2.3 制动盘、闸片及加载情况对比

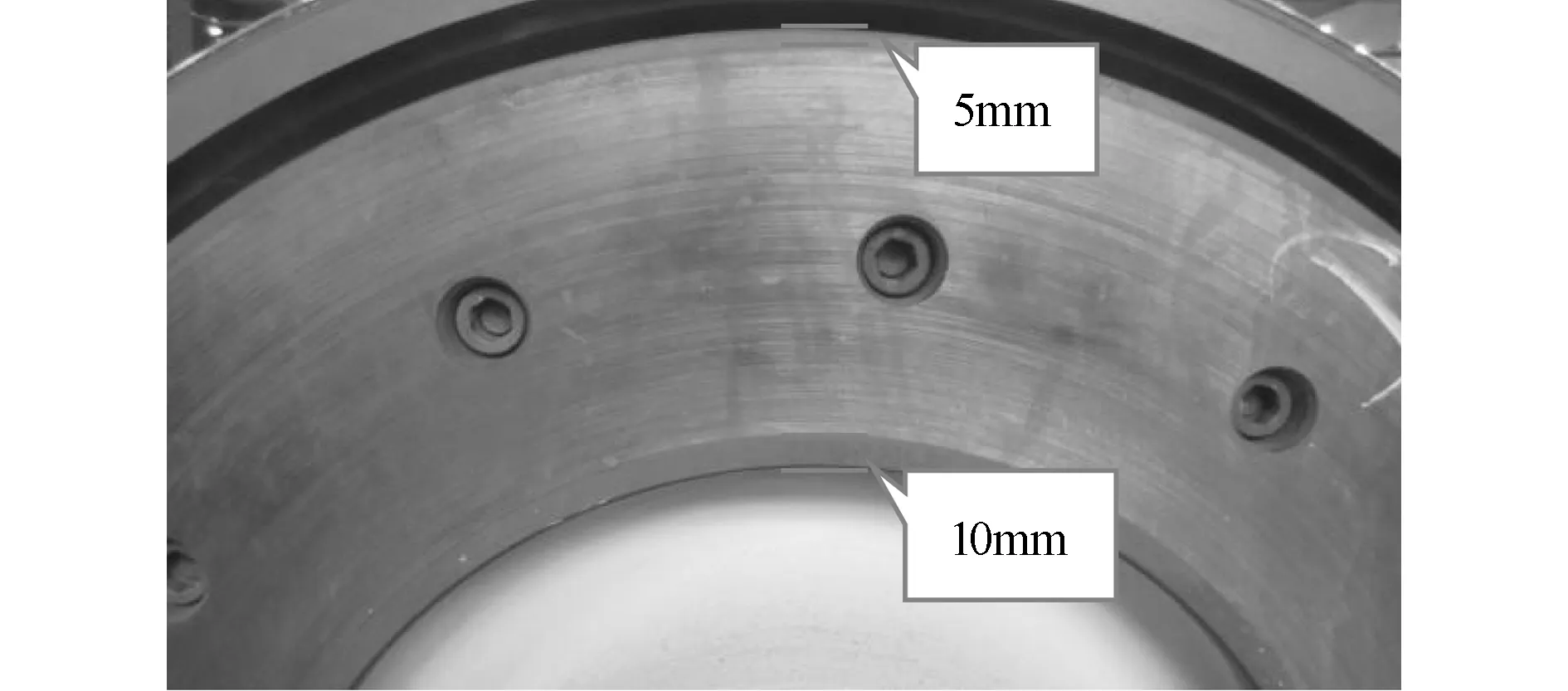

(1)将CRH2A统型和CRH380A型动车组制动盘相关尺寸进行测量对比,两者规格、尺寸相同(轮装制动盘宽度约150 mm,轴装制动盘宽度约140 mm),但制动盘实际有效摩擦面尺寸有较大区别。CRH2A统型动车组制动盘径向内外侧都存在摩擦不到的区域,外侧约有5 mm,内侧约有10 mm,CRH380A型动车组制动盘外侧基本都能摩擦到,内侧约有5 mm宽度的区域摩擦不到,而CRH2A统型动车组制动盘偏磨超限的情况多是由于下部约10 mm存在明显凹槽导致。具体情况如图4、图5所示。

图4 CRH2A统型车轮制动盘

图5 CRH380A型车轮制动盘

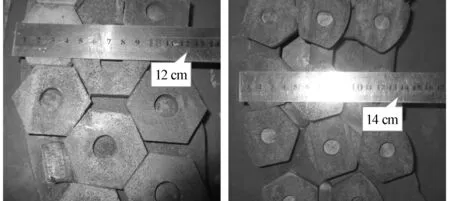

(2)将CRH2A统型和CRH380A型动车组的闸片进行对比,有两处差异。第一处:CRH2A统型动车组制动闸片为分体式,由两半组成,其中一半上摩擦块为8块,另一块闸片上摩擦块为9块,整体共17块摩擦块;CRH380A型动车组制动闸片为整体式,共18块摩擦块。其中CRH2A统型闸片内侧有5块摩擦块,较为分散,CRH380A型有4块摩擦块,较为集中。在制动过程中,理论上分析内侧摩擦块多的闸片在制动时对制动盘磨耗较大,会导致CRH2A统型制动盘内侧磨耗更为严重,从而导致整个盘面磨耗不均匀,造成制动盘偏磨超限。第二处:CRH2A统型动车组闸片中部宽度约为12 cm,CRH380A型闸片中部宽度约为14 cm,CRH2A统型闸片较CRH380A型闸片窄了2 cm。对于闸片所受相同压力的情况下,闸片与制动盘接触面积越小,闸片和制动盘的磨耗量越大,偏磨的几率也就越高[1]。具体情况如图6、图7所示。

图6 CRH2A统型闸片 图7 CRH380A型闸片

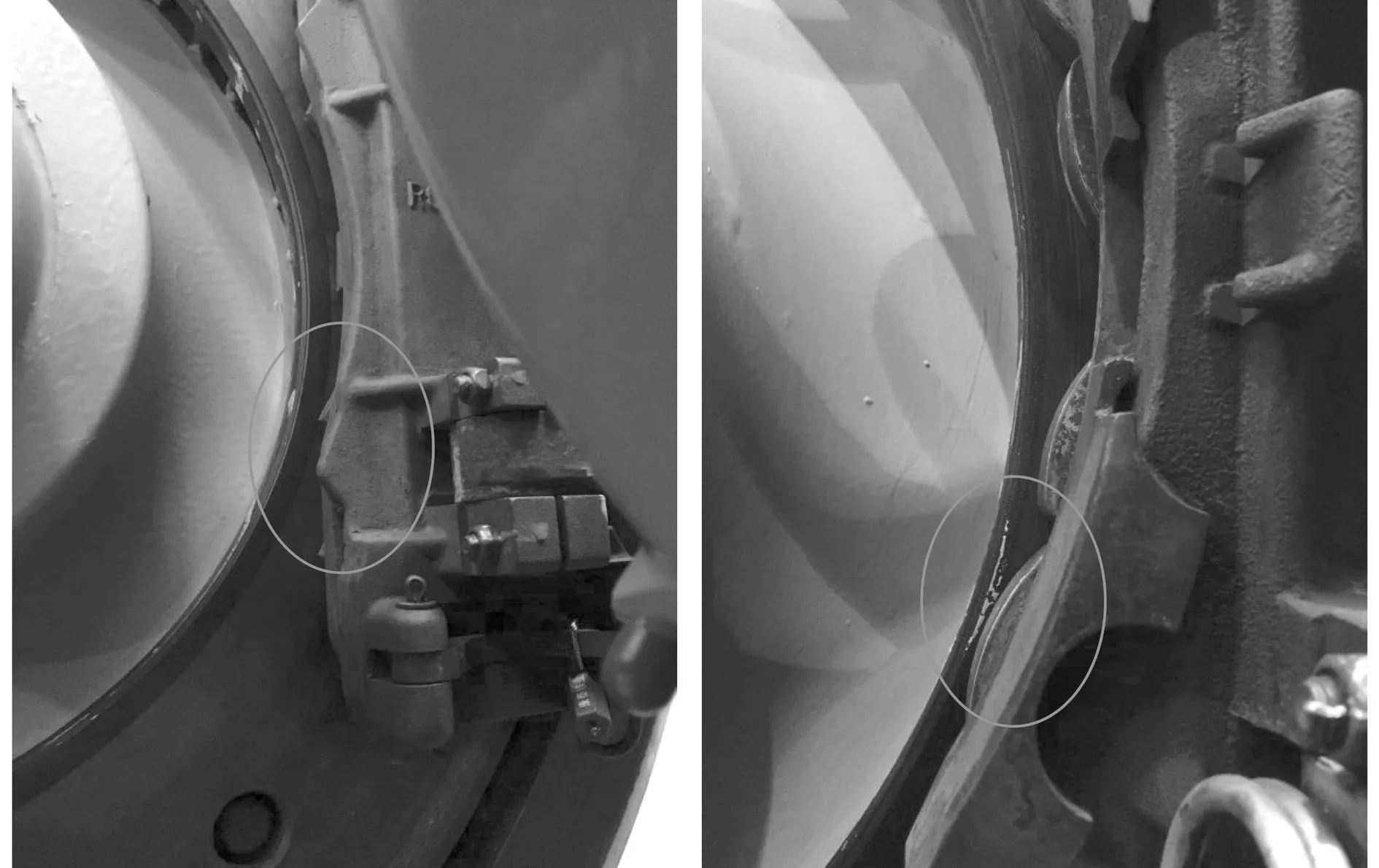

(3)在转向架落成后,对比CRH2A统型和CRH380A型动车组转向架在空载状态下闸片与制动盘相对位置,两种车型闸片在空车载荷下不能完全将制动盘覆盖,制动盘内侧的边缘处没有磨耗,CRH2A统型闸片留有约10 mm的宽度,而CRH380A型闸片留有约5 mm的宽度,可验证是因闸片宽度不同,造成制动盘磨耗情况差异。具体情况如图8、图9所示。在动车组载客情况下,由于轴箱弹簧的作用,构架会相对轮对发生下降,制动夹钳通过螺栓紧固于构架上,闸片则锁紧于制动夹钳的闸片托上,故闸片在载客情况下相对于制动盘会下降,导致制动盘内侧磨耗不到的宽度增大,制动盘磨耗不均匀情况加剧[2]。

图8 CRH2A统空载状态 图9 CRH380A空载状态

原因分析:通过以上CRH2A统型和CRH380A型动车组制动盘、闸片及加载情况对比分析,动车组在运行过程中,随着载荷变化和闸片结构差异,制动盘不能全部被贴合摩擦,导致制动盘磨耗不均,造成制动盘偏磨。

2.4 原因总结

CRH2A统型动车组制动盘偏磨超限较多,主要是受动车组制动频率和闸片结构影响,制动频率越高制动盘磨耗越高,又因闸片尺寸小,不能与制动盘全部贴合,导致在频繁制动时,制动盘磨耗不均匀,长此以往造成动车组制动盘偏磨超限。

3 改进措施

(1)加强制动盘、闸片日常检查,当闸片单个摩擦块摩擦材料损伤缺陷面积总和大于100 mm2,且整个闸片摩擦表面,摩擦材料面积低于闸片面积的80%时,及时更换新品闸片,避免因闸片掉块,导致与制动盘摩擦面较少而加剧制动盘偏磨。

(2)后期新车型动车组研发制造过程中,在闸片结构尺寸选型时要重点考虑闸片宽度对制动盘偏磨的影响,可选用宽度较宽的制动闸片,减少制动盘不均匀磨耗,降低制动盘偏磨超限故障率,从而保证动车组运行安全可靠。

4 验证效果

(1)将“当闸片单个摩擦块摩擦材料损伤缺陷面积总和大于100 mm2,且整个闸片摩擦表面,摩擦材料面积低于闸片面积的80%时,及时更换新品闸片”作为动车组检修技术标准纳入段技术文件,在动车组运用检修过程中执行该标准。通过统计配属34组动车组的制动盘偏磨数据,制动盘偏磨超限占比由原来的80.1%降至32.5%,说明及时更换故障闸片可有效降低偏磨率。

(2)与动车组设计制造单位研讨闸片宽窄对制动盘偏磨的影响及闸片选型问题,提出选用较宽制动闸片的建议。根据复兴号动车组选用14 mm宽度的闸片及运用检修数据,统计的46组复兴号动车组制动盘数据,未发生制动盘偏磨情况,说明增加闸片宽度可有效减少制动盘不均匀磨耗。

5 结论

动车组可通过增加制动闸片宽度与提高制动闸片检查标准来减少制动盘不均匀磨耗,从而降低制动盘偏磨率,对动车组运用检修及新造车型具有一定参考意义。