上海地铁17号线受流器故障分析及改进方案

2022-01-22曹海平

曹海平

(上海地铁维护保障有限公司车辆分公司 上海 200235)

随着我国城镇化进程的发展,中心城市快速扩张,以地铁和轻轨为代表的城市轨道交通被各大城市列为重点建设项目[1]。受流装置能将第三轨或高架线上的电流汲取到城市轨道车辆上,为城轨车辆的稳定受流和正常运行提供电力保障。受流装置分为受流器、受电弓、受流器受电弓共用三种方式受流。根据受流方式,传统车辆采用下部受流方式及上部受流方式,而磁悬浮、跨坐式单轨等新型城市轨道交通车辆的研制运用,推动了侧部受流器的发展,受流器产品日趋多样化[2]。上海地铁17号线车辆通过受流器碳滑靴与带电三轨相互接触向全车提供用电,供电电压为DC1 500 V,最高运行速度为100 km/h;受流器为气动回收方式下部受流结构,具有气动回收和锁定功能,锁定功能是为了保证有缺陷的受流器与三轨脱离。

1 受流器设计方案

上海地铁17号线受流器由绝缘部件、支撑部件、动力部件、手动回退部件、气动回退部件、位置检测部件、前臂绝缘部件(受流器弱连接)、电流输出部件、碳滑靴部件(汲取电流)等组成。

受流器通过碳滑靴部件与三轨接触,汲取电流,把电力传输到列车上,保障列车的正常运行。受流器安装在转向架的下部,一套受流器由3个弹簧(2个牵引拉簧+1个回退拉簧)和4个弹性轴承(2个方轴承+2个圆轴承)组成的动力部件,用于保证碳滑靴与三轨保持恒定的压力,压力值为(120±10)N。受流器绝缘部件背板具有齿条结构,便于车辆镟轮调整。气动回退部件有1个气缸,可实现受流器的回位和锁定功能。由1根120 mm2的电缆线连接在碳滑靴和熔断器上用于供电。使用微动开关对受流器碳滑靴的位置进行监测。

2 常见故障及原因分析

上海地铁17号线开通运营5年左右,受流器总体上运行良好,但也出现了一些故障。常见故障如表1所示。

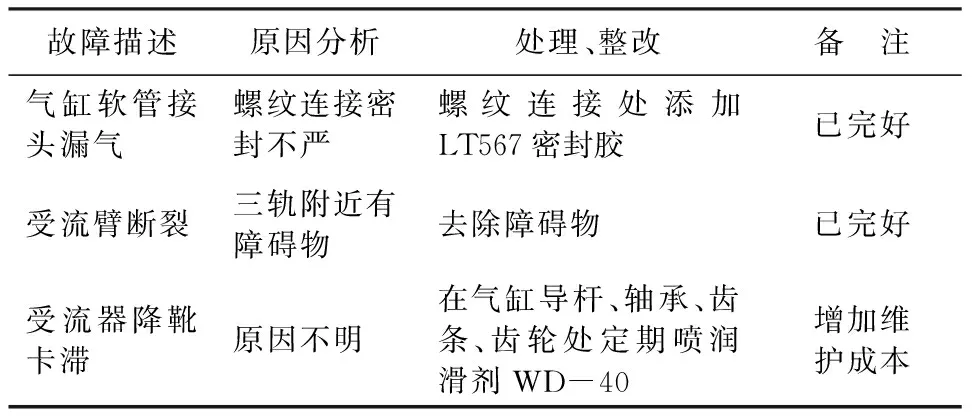

表1 受流器常见故障及原因统计表

受流器降靴功能使用的场景较多,受流器降靴卡滞对列车的影响如下:(1)列车正常调道作业时无法使用蓄电池牵引;(2)当列车负载工作时,受流器降靴卡滞后碳滑板与接触轨之间存在间隙导致拉弧,造成碳滑板及接触轨不同程度的损坏。因此研究分析受流器降靴卡滞原因的意义重大。下文将对受流器的降靴组件以及卡滞故障的机理展开分析和研究。

3 受流器降靴卡滞原因分析

3.1 受流器降靴原理介绍

受流器降靴时,由气缸带动回退控制齿板在导向轴上滑动,再由回退控制齿板带动下部的齿轮转动,从而实现降靴的联动功能。

3.2 气动回退三维模型及零件简介

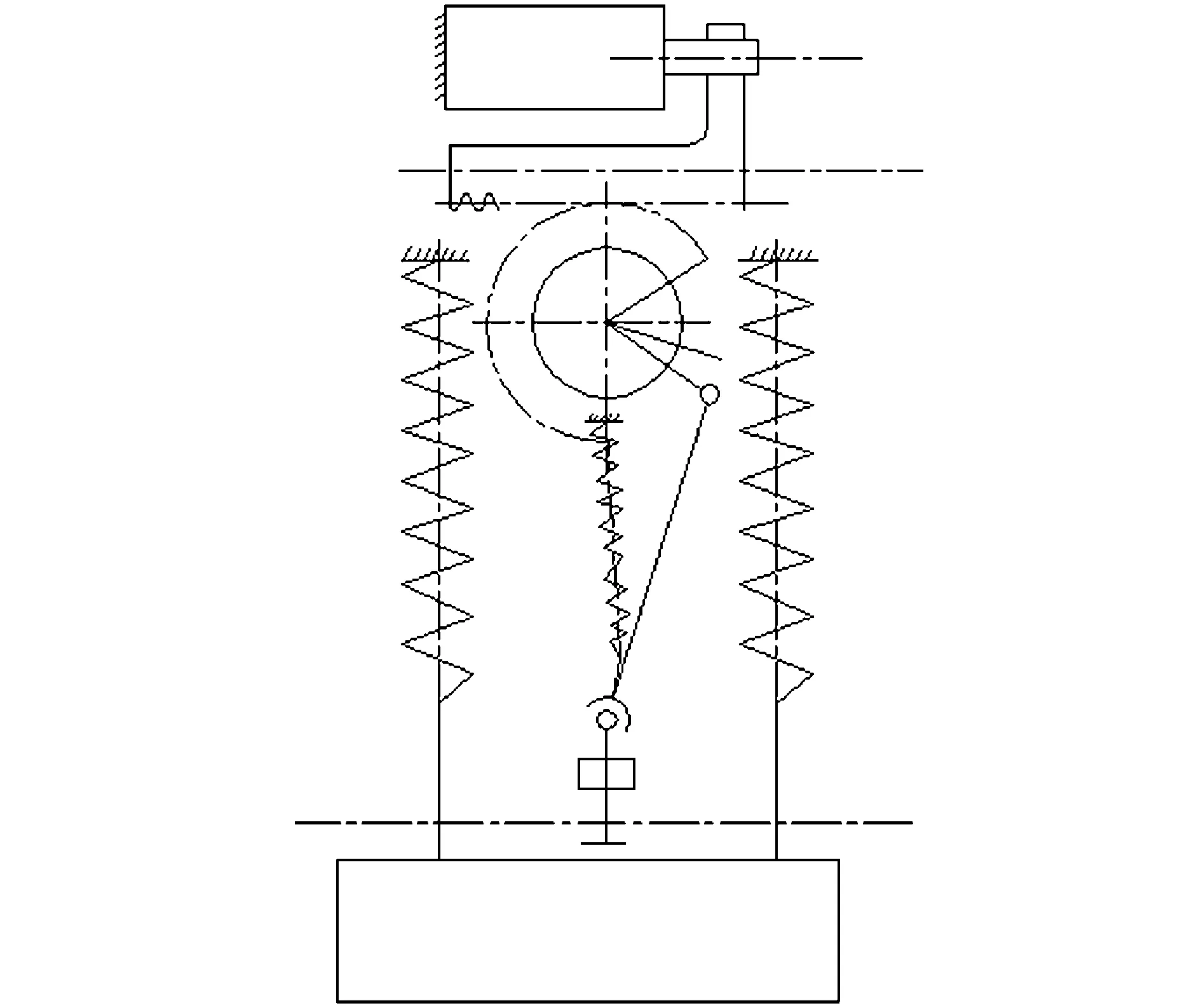

使用CATIA V5R21[3]软件建立了气动回退的三维模型,如图1所示。

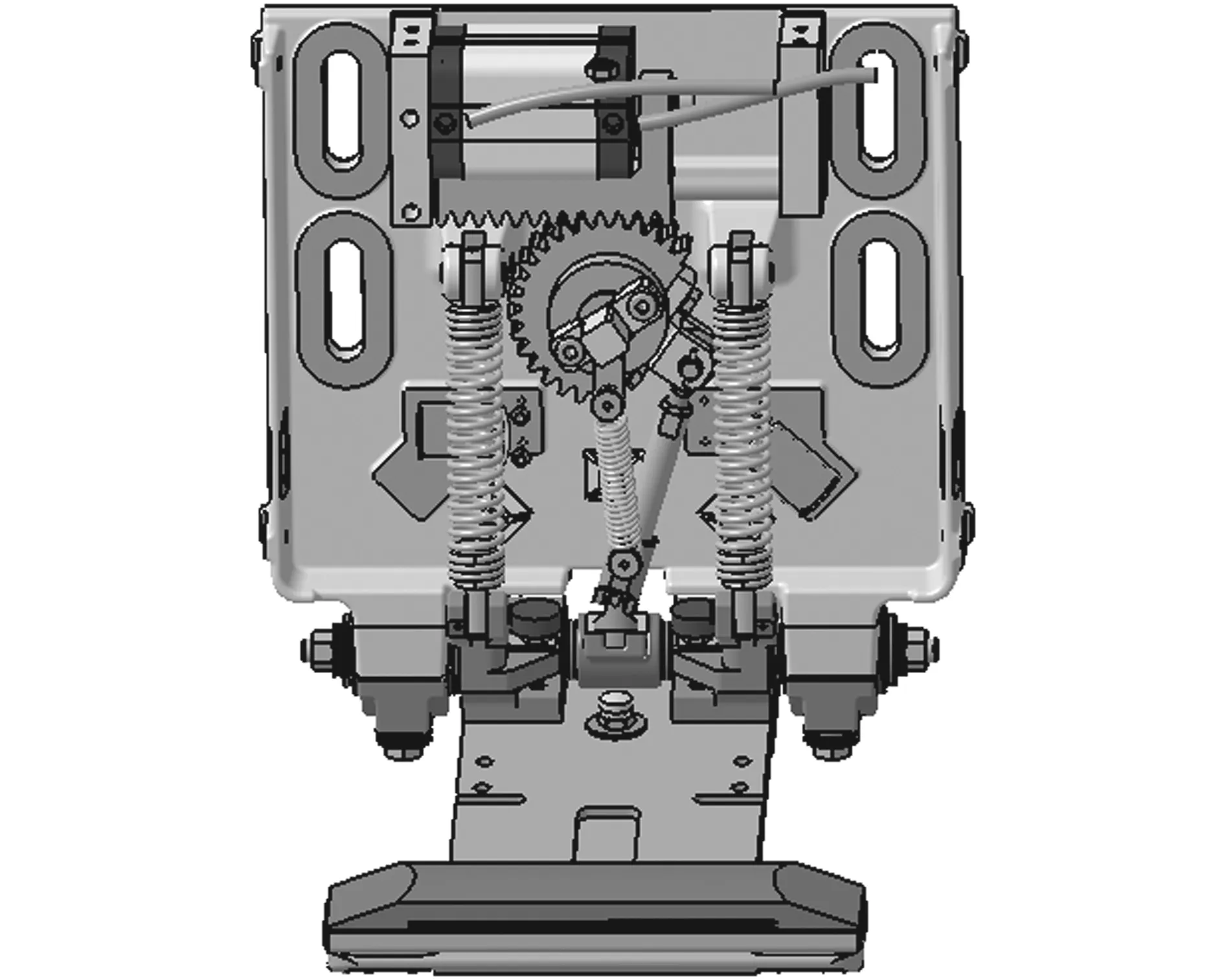

图1 气动回退三维模型

气动回退的工作顺序:气缸给气→气缸杆移动→齿条沿着气缸导杆向右移动→齿轮顺时针旋转→手动回退杆顺时针旋转→推杆逆时针旋转→回退凸轮推动止动件向下运动→推动碳滑靴脱离三轨,如图2气动回退轴测图所示。

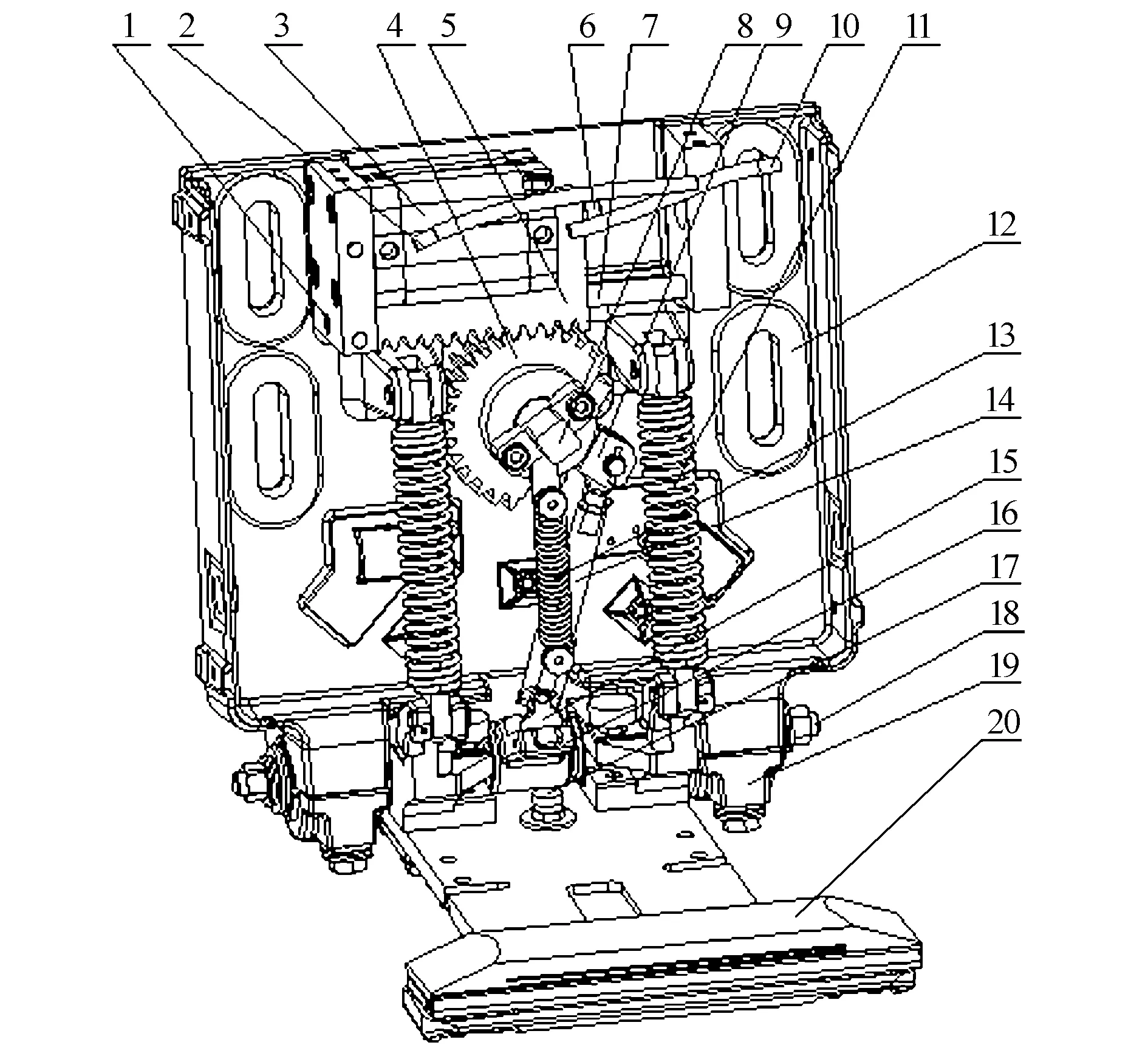

1—轴承;2—风管;3—气缸;4—齿轮;5—齿条;6—气缸杆;7—导杆;8—手动回退杆;9—旋转杆;10—风管;11—大拉簧;12—支撑架;13—小拉簧;14—推杆;15—转向节;16—回退凸轮;17—回退止动件;18—转轴;19—压板;20—碳滑靴。图2 气动回退轴测图

3.3 气动回退三维机构运动与力学模型

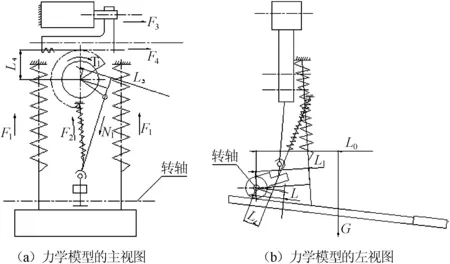

气动回退的机构运动简图如图3所示,其力学模型图如图4所示。

图3 气动回退机构运动简图

图4 气动回退机构力学模型

根据力学模型,气动回退成功的数学模型如下:

N1×L+G×L0≥2F1×L1+F2×L2

(1)

式中:N1为推杆推力;L为推杆力臂;G为前端物体的重力;L0为重力的力臂;F1为大拉簧拉力;L1为大拉簧拉力的力臂;F2为小拉簧拉力;L2为小拉簧拉力的力臂。

N1=T1/L5

(2)

式中:T1为齿轮的力矩;L5为推力的力臂。

T1=F4×L4

(3)

式中:F4为齿条的推力;L4为齿条推力的力臂。

F4=F3-f

(4)

式中:F3为气缸的推力;f为摩擦力。

F3=P1×πr2

(5)

式中:P1为气缸的压强;r为气缸的半径。

通过公式(1)可知,推杆的推力N>1 045 N时,气动回退成功。因为弹簧的拉力有±5%的公差,趋于安全降靴,N>1 100 N时,满足降靴要求。通过公式(2)-公式(4),解得F3>1 193 N。

上海地铁17号线地铁车辆上提供的压强为0.7 MPa,根据上述计算,F3>1 193 N的力能满足气动降靴功能。由公式(5)解得,气缸的直径大于46.6 mm。又根据气缸在受流器内所占空间的大小,选择气缸直径为50 mm时,需要产生1 193 N的推力,则气缸的压强通过公式(5)计算得出,P1>0.608 MPa时,气缸才能推动推杆,实现降靴。选择气缸直径为63 mm时,需要产生1 193 N的推力,气缸的压强通过公式(5)计算得出,P1>0.383 MPa时,气缸才能推动推杆,实现降靴。

3.4 气动回退降靴卡滞原因分析

通过上述分析过程,气缸处于理想工作状态,没有背压,当缸径为50 mm时,各处的摩擦力比较小,滚动摩擦忽略不计的前提下,直径为50 mm的气缸最小需要0.608 MPa的压强推动回退机构。如果工作环境恶劣,有灰尘、杂质、颗粒,会增大气缸气动降靴的压强,在车辆压强为0.7 MPa的状态下,冗余度比较小,有时会出现降靴卡滞现象,影响车辆运行安全。所以要定期喷润滑剂WD-40来降低各处的摩擦因数、清洗各处的摩擦副,保证气动降靴回退的正常运行[4]。

4 受流器改进方案与工程试验

改进方案1:通过受流器降靴卡滞原因分析,尽量减小各处的摩擦因数,提高零件的加工精度,会增加整个受流器的加工成本,定期维护,增加人力、物力的消耗。

改进方案2:增加气缸的直径,由缸径50 mm改为缸径63 mm。气缸直径增大,气缸所占空间增加,整体受流器会变大,要保证原先受流器的尺寸界限,把现有的受流器的结构进行优化。优化后的外观如图5所示。

图5 改进后的受流器三维模型

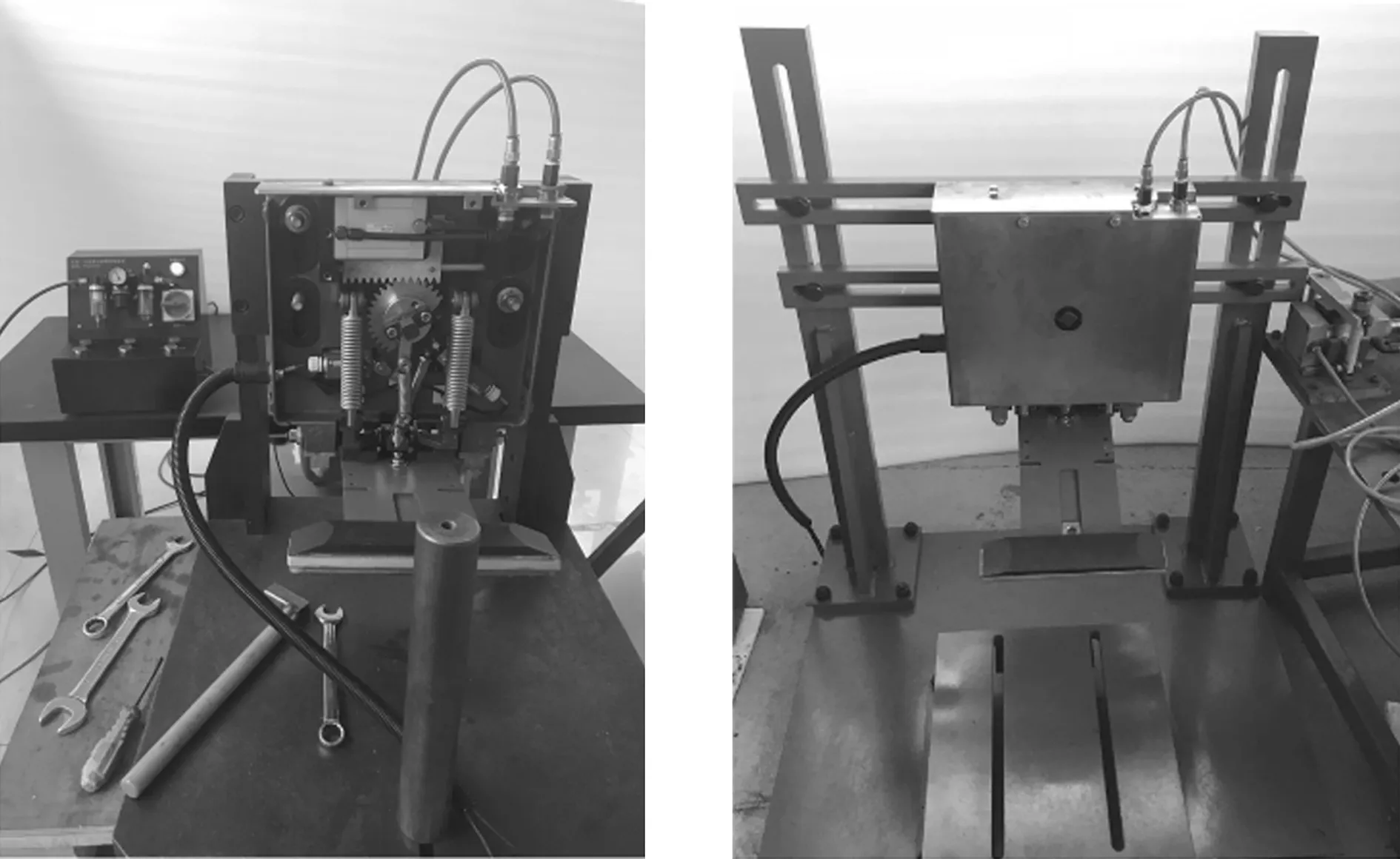

将改进方案2的受流器进行试验,气动回退的最低压强为0.38 MPa,如图6所示。上海地铁17号线车辆上提供的压强为0.7 MPa,做试验将压强调到0.65 MPa,一分钟运行10次,试验持续2个工作日,共运行5 000次,未出现卡滞现象。上海地铁17号线车辆5年修程的气动回退机构疲劳交替循环,循环次数为3 650次。满足上海地铁17号线车辆运行5年时间共3 650次的气动降靴次数。试验装置如图7所示。

图6 改进后的受流器图7 气动降靴工程试验 最低压强试验

5 结论

上文通过对上海地铁17号线受流器的研究和分析,找到了气动降靴卡滞的原因,提出了改进的方案,再满足现有受流器限界要求的前提下,对现有受流器进行了优化设计,试验运行可靠。直径63 mm气缸比直径50 mm气缸更加安全,又能减少维护成本,提高效益。为交通拥挤城市的安全运行提供了保证。