超音速火焰喷涂制备NiCr-Cr3C2 涂层防固体颗粒冲蚀性能研究

2022-01-22郭显平曹晓英王伟李定骏王斌叶洋程

郭显平,曹晓英,王伟,李定骏,王斌,叶洋程

(1.西南石油大学 成都 610000;2.东方汽轮机有限公司 长寿命高温材料国家重点实验室,德阳 618000)

0 引言

汽轮机通流部件是汽轮机将蒸汽热能转换为机械能的关键设备,包括固定部分的喷嘴、隔板与转动部分的叶轮、叶片。锅炉的过热器、再热器及主蒸汽和再热蒸汽管的内表面会与高温蒸汽反应生成氧化铁粒子,氧化铁粒子高速撞击、磨削汽轮机通流部件(简称为固体颗粒冲蚀(SPE)),改变了导叶片、喷嘴的型线,增大其表面粗糙度和间隙,致使汽轮机效率急剧下降[1,2],严重情况将危及机组的安全运行[3]。对通流部件表面构造防护层可以有效的缓解SPE 问题[4,5]。

鉴于通流部件所处的工作环境,防护层必须要保证耐热、抗高温磨损性能。通过传统的表面渗镀技术在材料表面实现合金化,可以大幅度的提高材料的表面硬度,从而增加零件的耐磨性。但是,渗镀技术实现的温度较高,处理时间长,对处理零件的热影响大。热喷涂技术可以在零件表面快速制备与渗镀技术相当的防护涂层,处理效率高,对基材的热影响几乎可以忽略[6,7]。热喷涂工艺包括爆炸喷涂、等离子喷涂、超音速火焰喷涂等。其中超音速火焰喷涂技术适用广泛,制备的涂层结合强度与爆炸喷涂相当,涂层孔隙率仅为等离子喷涂涂层的1/6[8]。

现有热喷涂材料可以分为合金、陶瓷和复合材料。合金材料以镍基、钴基、铁基、铜基为主,陶瓷材料有金属氧化物、碳化物、硼化物、氮化物和硅化物陶瓷。陶瓷涂层硬度高,适用于高温环境,如发动机等高温部件,但由于韧性不足,在冲蚀过程中容易开裂。合金涂层的韧性好,但是高温抗氧化性和硬度不如陶瓷涂层[9]。目前在实际中运用较广泛的是将陶瓷材料和合金材料集为一体的金属基陶瓷复合材料。

NiCr-Cr3C2金属陶瓷涂层硬度高,具有良好的耐热、耐蚀、耐磨性,已在电力、能源等领域广泛应用[10,11],但针对汽轮机通流部件高速火焰喷涂NiCr-Cr3C2涂层防固体颗粒冲蚀机制研究较少,此文针对NiCr-Cr3C2涂层高角度冲蚀机制及规律进行研究,可为NiCr-Cr3C2涂层防固体颗粒冲蚀的应用提供一些技术支撑。

1 实验

1.1 实验材料与涂层制备

实验材料采用10Cr9Mo1VNb 耐热钢,试样规格70 mm×25 mm×6 mm。喷涂材料为团聚烧结型25%NiCr-75%Cr3C2粉末,粒度范围在5~30 μm,涂层允许最大使用温度低于870℃。喷涂设备为Uniqucoat 喷涂系统。喷涂参数如表1 所示。

表1 喷涂参数Table 1 Spray parameters

1.2 冲蚀实验

实验采用西安交通大学研发的高温高速微细颗粒群冲蚀试验系统。按照不同的冲蚀速度将实验分为两组,每组包含一个基材试样和一个喷涂态试样。实验参数设置如表2 所示。

表2 冲蚀实验参数Table 2 Erosion test parameters

靶材的抗冲蚀性能常用质量冲蚀率εm(mg·g-1)来表示,其定义如下:

式中,M1-M2为靶材失重,M1和M2分别为靶材在冲蚀试验前后的质量,Mp为参与冲蚀靶材的粒子质量。失重的测量通过精密天平来完成,计算结果保留小数点后4 位有效数字。

1.3 样品表征

采用Minitest 600 磁性厚度检测仪对制备的涂层随机取5 个点进行厚度检测,通过徕卡DMI5000M 金相显微镜观测制备态涂层截面,使用Hvs-1000 显微硬度计(载荷300g,持续时间10s)在制备态涂层截面随机取5 个点进行硬度检测,利用QUANTAFEG650 扫描电镜及能谱附件表征制备态和冲蚀后的涂层形貌,并分析制备态的元素分布。

2 结果与讨论

2.1 涂层显微结构

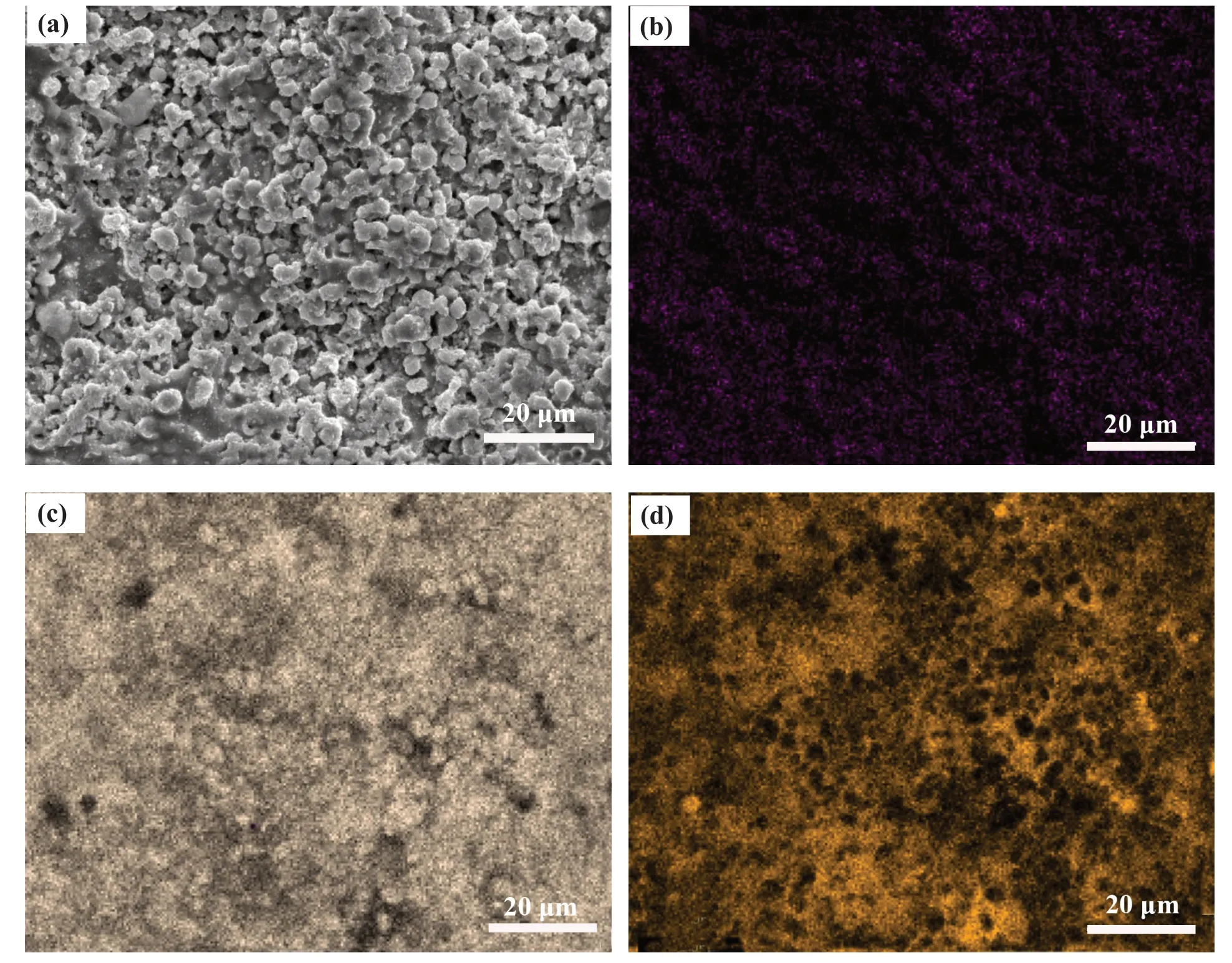

图1为涂层表面SEM形貌和元素面扫描分析。由图1(a)可见,NiCr-Cr3C2涂层是由扁平状的变形粒子互相交错堆叠在一起而形成的层状结构,呈现出热喷涂涂层的典型特征。涂层中C、Cr、Ni 各元素分布如图1(b)、1(c)、1(d)所示,各元素分布均匀。

图1 制备态的NiCr-Cr3C2 涂层表面SEM 形貌及元素分布:(a)表面形貌;(b)C 元素;(c)Cr 元素;(d)Ni 元素Fig.1 SEM and element distribution of NiCr-Cr3C2 coating surface:(a) surface morphology;(b) C;(c) Cr;(d) Ni

涂层截面100 倍与500 倍的金相图片如图2所示,由图2(b)可知,涂层组织均匀致密;碳化物颗粒都处于NiCr 润湿相的包覆之中。喷涂时超音速火焰喷涂的火焰温度超过了碳化物和NiCr 相的熔点(NiCr 合金熔点为1400℃,Cr3C2熔点为1810℃,喷涂焰流温度约为3000℃),但极高的速度使得粉末粒子在焰流中滞留的时间较短,只融化了团聚在碳化物间的NiCr 黏结相,大颗粒碳化物仍处于半熔和未熔状态,从而在涂层中形成图2(b)中呈现均匀分布碳化物相[12-14]。

图2 制备态的NiCr-Cr3C2 涂层截面金相组织:(a)100x;(b) 500xFig.2 The cross-section microstructure of sprayed NiCr-Cr3C2 coatings:(a)100x;(b) 500x

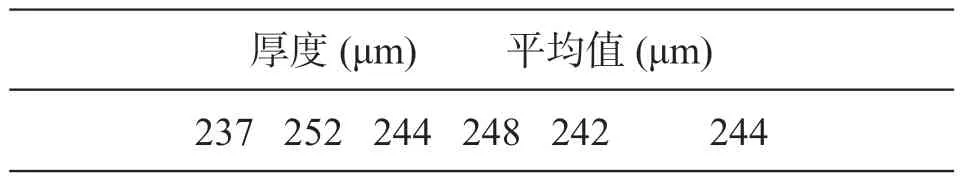

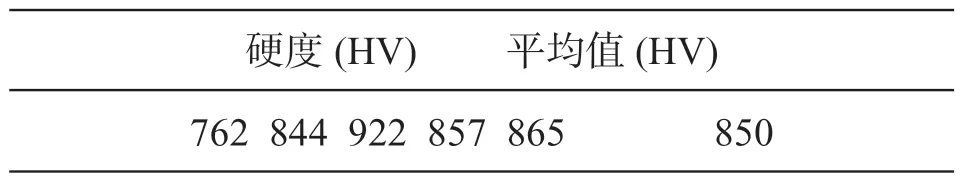

2.2 涂层硬度和厚度

涂层厚度和硬度值测试结果如表2 和表3。涂层厚度平均值约为244 μm,硬度平均值为850 HV,而基材选用的耐热钢硬度约为300 HV。NiCr-Cr3C2涂层的高硬度主要来自于其中的碳化物相。均匀分布的硬质陶瓷相提高了涂层硬度,而具有较强塑性变形能力的黏结相可以起到固化硬质相的效果,两相形成交错结构,涂层耐磨性优良,磨损率较小[15]。

表2 涂层厚度Table 2 Coating thickness

表3 涂层硬度Table 3 Coating hardness

2.3 涂层冲蚀性能

2.3.1 冲蚀率

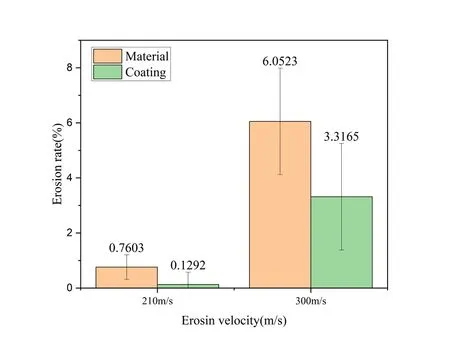

根据冲蚀实验结果,将冲蚀率随冲蚀速度变化结果绘制柱状图,结果如图3 所示。由图可见,在210 m/s 的冲蚀速度下耐热钢的冲蚀率为0.7603%,带涂层耐热钢的冲蚀率为0.1292%,约为耐热钢基体冲蚀率的1/6;在300 m/s 冲蚀速度下耐热钢的冲蚀率为6.0523%,带涂层耐热钢为3.3165%,约为耐热钢基体的1/2。

文献[16,17]总结了冲蚀速度和冲蚀率的关系,认为材料发生冲蚀磨损时会有一个临界冲蚀速度,低于这个速度冲蚀粒子只会在材料表面发生弹性碰撞,并总结出在高于临界速度时冲蚀率和冲蚀速度的关系如式(2)所示:

式中E为超过临界速度的冲蚀率冲蚀速度,n与材料特性和冲击角度有关。随着冲蚀速度的增加,冲蚀率迅速提高。

冲蚀固体颗粒硬度与冲击靶材的硬度的比值关系对冲蚀效果也有很大影响[17],固体颗粒的硬度(Hp)与靶材的硬度(Ht)比值越大,冲蚀越严重。由耐热钢和涂层硬度可知,NiCr-Cr3C2涂层由于硬度高(约为耐热钢的三倍),表现出比耐热钢更好的抗冲蚀性。

图3 冲蚀结果说明,在实验条件固定的情况下,冲蚀速度越大,冲蚀越严重。NiCr-Cr3C2金属陶瓷涂层组织致密,硬度高,相较于10Cr9Mo1VNb 耐热钢具有更好的抗冲蚀性能。

图3 基体和涂层在不同冲蚀速度下的质量冲蚀率Fig.3 Mass erosion rate of substrate and coating at different erosion rates

2.3.2 冲蚀轮廓

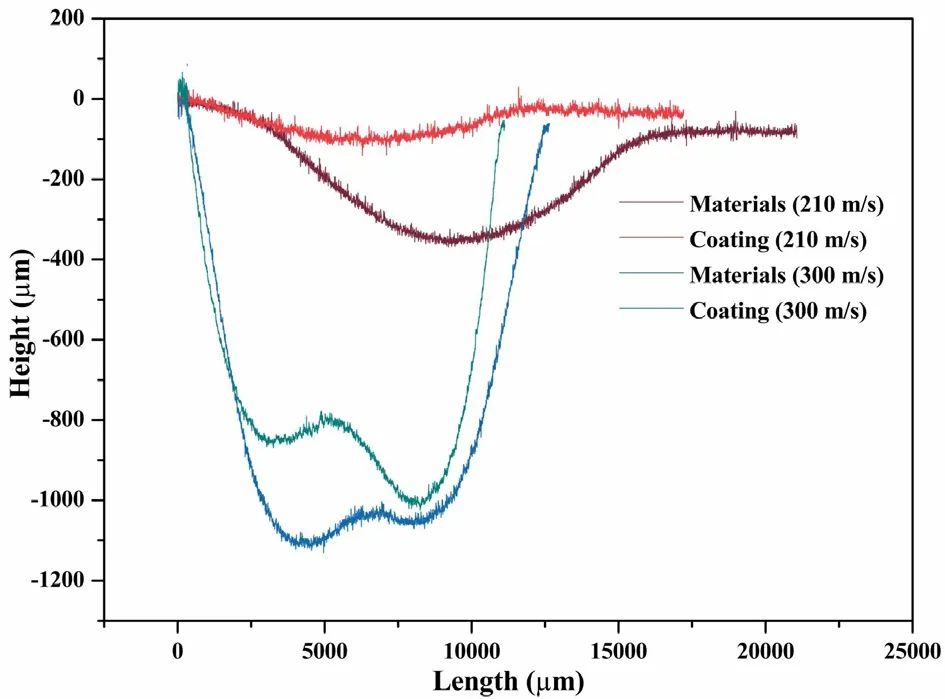

冲蚀区域中心直径处的冲蚀轮廓如图4 所示。研究发现,耐热钢在相同的速度冲蚀下冲蚀深度和冲蚀宽度都大于带涂层耐热钢,不同冲击速度下的冲蚀区轮廓也有差异。实验喷涂的涂层平均厚度约为244 μm,而在210 m/s 时涂层冲蚀深度不足200 μm,说明在210 m/s 的冲蚀速度下,NiCr-Cr3C2涂层可以有效保护耐热钢基体。对比210 m/s 的冲蚀速度,试验发现在300 m/s 的冲蚀速度下,冲蚀区呈现“W”形状,出现此现象的原因在于90°冲击时,只有冲蚀中心为垂直冲蚀,而在中心外的冲击角度小于90°,由此会产生切削冲蚀,从而加速了冲蚀破坏。Zhang X[19]等人也验证了在75°冲蚀时,NiCr-Cr3C2涂层受冲蚀损失大于90°冲蚀。

图4 基体和涂层在不同冲蚀速度下的冲蚀轮廓Fig.4 Erosion profile of substrate and coating at different erosion rates

2.4 冲蚀机制

图5 分别示出210 m/s 及300 m/s 速度冲蚀后耐热钢和涂层表面的冲蚀形貌。在75°以上冲蚀角冲蚀时,试样表面主要受正应力冲击,形成大量的冲击凹坑和凸起的挤出唇片,冲蚀区出现裂纹和块状脱落,这与文献[20,21]的结论相同。图5(a)、(c)属于耐热钢基体冲蚀,图5(d)为NiCr-Cr3C2涂层被冲蚀去除之后,耐热钢继续受冲蚀。图5(a)、(c)冲蚀形貌基本一致,表面经过击打后明显表现出受挤压状态,出现了切削痕(A)、冲击坑(B)、冲击唇(C)、韧窝(D) 和裂纹区(E),呈现出典型的韧性材料高角度冲蚀行为。韧性材料在高角度冲蚀时冲蚀区存在大量的韧窝,表明材料是在经历反复变形和撕裂后才被移除的[22]。图5(c)的裂纹明显,冲击坑较大,其原因是图5(c)为300 m/s 冲击,速度远大于图5(a)210 m/s,造成表面更严重的冲击硬化现象,在随后的冲蚀过程中硬化区域出现裂纹,随着裂纹扩展,冲蚀区出现层状剥落现象[23]。图5(d)的冲蚀形貌较图5(a)、(c)起伏更大,是由于涂层对300 m/s 冲蚀的保护作用,导致基体受冲蚀的时间较图5(c)短,所以还未达到图5(c)的冲蚀效果。

NiCr-Cr3C2涂层的冲蚀属于脆性材料冲蚀,脆性材料的抗冲蚀性取决于其韧性和硬度[24],但在对冲蚀区观察时发现了韧性冲蚀现象。根据图5(b)所示,碳化物周围的NiCr 黏结相先脱落,未脱落的NiCr 黏结相表面也出现了韧窝,这说明NiCr 黏结相也有一定的韧性[25]。在NiCr 黏结相脱落后,碳化物颗粒周围出现了凹坑,使包覆其中的碳化物暴露在冲蚀区表面。随着冲蚀的加剧,碳化物颗粒表面出现了图5(b)中箭头(F)所示的裂纹,同时也出现了破碎的碳化物。由此可见,NiCr-Cr3C2涂层的破坏应该是从NiCr 黏结相的冲蚀破坏开始,在NiCr 黏结相破坏后才冲击到大颗粒碳化物。NiCr-Cr3C2涂层的冲蚀应该归类为韧性材料和脆性材料混合冲蚀机制。

图5 210 m/s 及300 m/s 冲蚀速度后耐热钢和涂层表面的SEM 冲蚀形貌 :(a,b) 210 m/s 冲蚀后耐热钢和涂层表面的冲蚀形貌;(c,d) 300 m/s 冲蚀后耐热钢和涂层表面的冲蚀形貌Fig.5 SEM erosion morphology of heat-resistant steel and coating surface after 210 m/ s and 300 m/s erosion:(a,b) erosion morphology of heat-resistant steel and coating surface after 210 m/ s erosion;(c,d) erosion morphology of heat resistant steel and coating after 300 m/s erosion

3 结论

对10Cr9Mo1VNb 耐热钢基体和NiCr-Cr3C2耐冲蚀金属陶瓷涂层进行了不同速度的固体颗粒冲蚀实验,得出以下结论:

(1) 采用超音速火焰喷涂技术制备的 NiCr-Cr3C2涂层元素分布均匀,组织性能良好,平均厚度为244 μm。涂层平均硬度为850 HV,约为耐热钢基体的3 倍。

(2) NiCr-Cr3C2涂层不仅具有较高的硬度,同时也有一定的韧性,是耐冲蚀性的主要原因。NiCr-Cr3C2涂层在210 m/s 的固体颗粒冲蚀速度下,冲蚀率为基材的1/6;在300 m/s 的固体颗粒冲蚀速度下,冲蚀率为基材的1/2。

(3) NiCr-Cr3C2涂层为脆性材料和韧性材料混合冲蚀机制,涂层的破坏应该是从 NiCr 黏结相的冲蚀破坏开始,在 NiCr 黏结相破坏后才冲击到大颗粒碳化物。