工艺参数对大气等离子喷涂C276-Ni60 涂层性能的影响

2022-01-22胡帅温永红吕喜鹏吴朝军

胡帅,温永红 ,吕喜鹏 ,吴朝军

(1.中国科学院等离子体物理研究所,合肥 230031;2.安徽工业大学 冶金工程学院,马鞍山 243002;3.中国航天材料与工艺研究所,北京 100076)

0 引言

耐腐蚀泵广泛用于石油、化工、冶金、化纤、医药等领域,主要用来输送酸、碱、盐类腐蚀性介质,或物理性质类似于水的腐蚀性介质溶液。耐腐蚀泵的工作质量和使用寿命主要取决于泵的材料质量。因此,对耐腐蚀泵材料表面进行防护,可以有效改善耐腐蚀泵的性能。大气等离子喷涂技术是材料表面防护的有效手段,APS 是以非转移型等离子弧为热源将喷涂粉末进行加热融化,然后加速喷射到经过预处理的基体材料表面形成涂层的一种热喷涂工艺[1-2]。同其它热喷涂技术相比,具有喷涂材料范围广、效率高、涂层质量高等特点[2]。

Ni60 涂层具备优良的耐磨性、耐热性,高硬度等特点[3],哈氏合金C276 属于镍基合金的一种,具备很强的抗点蚀、应力腐蚀裂纹以及耐酸的特点[4]。汪龙[5]利用电弧喷涂工艺在普通碳钢 Q235表面制备 C276 合金涂层,研究了C276 涂层的微观组织、显微硬度、与基体的结合、抗热震性能以及在浓盐酸中的耐腐蚀性能。综合考虑,为得到高耐蚀性同时兼备良好机械性能的高质量涂层,有必要对哈氏合金C276 和Ni60 的复合涂层进行研究。目前,有关C276-Ni60 涂层方面的研究非常少,能够参考的制备工艺参数缺乏。

本文通过C276 合金和Ni60 自熔合金粉末的成分设计,利用APS 技术制备C276-Ni60 涂层,通过极差和方差法对APS 主要工艺参数主气、功率和枪距进行优化,得出三因素对涂层性能影响的主次顺序以及优化的工艺方案。同时,利用电化学实验测量QT500 基体和优化后喷涂工艺参数制备的C276-Ni60 涂层在中性溶液100 ml H2O+3.5 g NaCl 中的极化曲线以及阻抗图谱,对比分析涂层的耐蚀性能。

1 实验材料和方法

1.1 涂层粉末材料

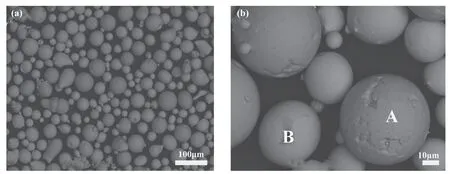

本实验喷涂的粉末材料为Ni60 和哈氏合金C276 的机械混合粉末,Ni60 和C276 的比例为3:7,Ni60 和哈氏合金C276 的粉末成分如表1 和表2,该粉末的微观组织结构如图1 所示。由扫描电镜图可知,大多数粉末为规则球形。图1 (b)中,A 为Ni60 粉末,表面较粗糙,粒径范围在15~45 μm 之间;B 为C-276 粉末,表面较光滑,粒径范围在19~50 μm 之间。

图1 粉末的微观组织结构:(a)低倍;(b)高倍Fig.1 Microstructure of powder:(a) low magnification;(b) high magnification

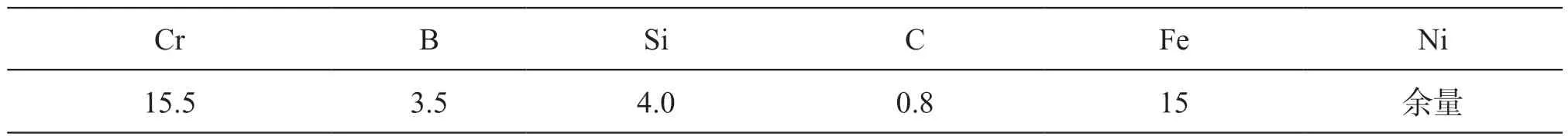

表1 Ni60 粉末成分(wt.%)Table 1 Ni60 powder composition (wt.%)

表2 C276 粉末成分(wt.%)Table 2 C276 powder composition (wt.%)

1.2 实验方法

试样基材为球墨铸铁QT500,试样尺寸为15 mm×15 mm×5 mm,首先用丙酮除油,进行超声波清洗,再经过60 目的棕刚玉进行喷砂处理,压缩空气压力为0.6~0.8 MPa。大气等离子喷涂设备使用的是北京航天振邦精密机械有限公司的ZB-80X 喷涂系统,喷枪型号为F4 型。

通过阅读相关文献,实验选取了大气等离子喷涂的主要工艺参数主气流量、喷涂功率和枪距,因素和水平及正交实验具体参数对应简称如表3所示,其中送粉量40 g/min、喷枪移动距离600 mm/s、步距3 mm。

表3 等离子喷涂正交实验表Table 3 Orthogonal experiment table of plasma spraying

1.3 组织和性能表征

涂层的微观组织结构通过型号为JSM-6510LV的扫描电子显微镜来观察和分析。利用HV-1000显微硬度计测量涂层的硬度,其测量载荷为200 gf,加载时间为15 s,每组样品在不同的位置上测试12 次,取平均值进行分析。按照GB/T 8642-2002 制备φ 25×50 mm 的拉伸试样,利用WDW-50 万能试验机测量涂层的结合强度,拉伸速度为2 mm/min,记录拉伸试样断裂时的最大结合强度,实验测试两次然后取平均值进行分析[6]。涂层的孔隙率利用在扫描电子显微镜500 倍下截取的10张图像,通过Image J 图像分析软件来计算出每张图像的孔隙率,取平均值进行分析。C276-Ni60涂层和基体QT500 的耐蚀性通过CHI660E 工作站在3.5 g NaCl+100 ml H2O 腐蚀液中测量的极化曲线、阻抗谱以及拟合的数据来表征。

2 实验结果和分析

2.1 粉末和涂层的物相分析

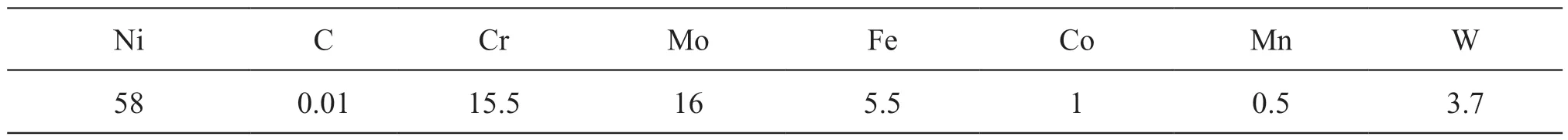

C276-Ni60 粉末和涂层的XRD 图谱如图2 所示,结合表1 和表2 喷涂粉末的成分可以表明,C276-Ni60 粉末和涂层的主要物相为γ 相的Ni-Cr-Co-Mo,这表明等离子焰流的温度并没有明显改变C276-Ni60 粉末的相组成。涂层和粉末实际都是以镍基为主的γ 相,这可能是由于喷涂的合金粉末中Ni60 占比较低,未检测到明显的不同相。同时喷涂的粉末中拥有含量较高的Cr 和Mo 元素,因此主要物相为γ 相的镍基合金的涂层抗腐蚀性较强[7]。

图2 涂层的XRD 图谱Fig.2 XRD pattern of coating

2.2 涂层的微观组织结构

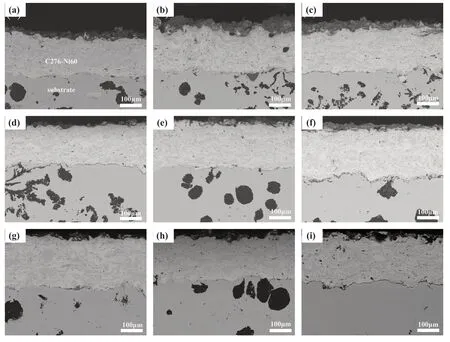

9 种不同APS 工艺参数制备的C276-Ni60 涂层微观组织结构如图3 所示。从图3 中可以看出,基体和涂层结合的结合面处形成的是不规则的交错咬合,其结合方式为机械结合。此外,涂层中还存在着少量不同大小、形状的孔洞及未熔粉末颗粒。

图3 涂层的微观组织结构:(a) X1Y1Z1;(b) X1Y2Z2;(c) X1Y3Z3;(d) X2Y1Z3;(e) X2Y2Z3;(f) X2Y3Z1;(g) X3Y1Z3;(h) X3Y2Z1;(i) X3Y3Z2Fig.3 Microstructure of coatings:(a) X1Y1Z1;(b) X1Y2Z2;(c) X1Y3Z3;(d) X2Y1Z3;(e) X2Y2Z3;(f) X2Y3Z1;(g) X3Y1Z3;(h) X3Y2Z1;(i) X3Y3Z2

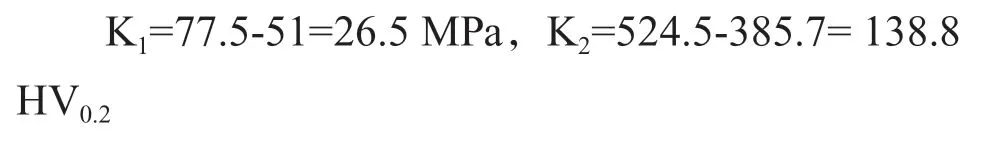

2.3 涂层的孔隙率

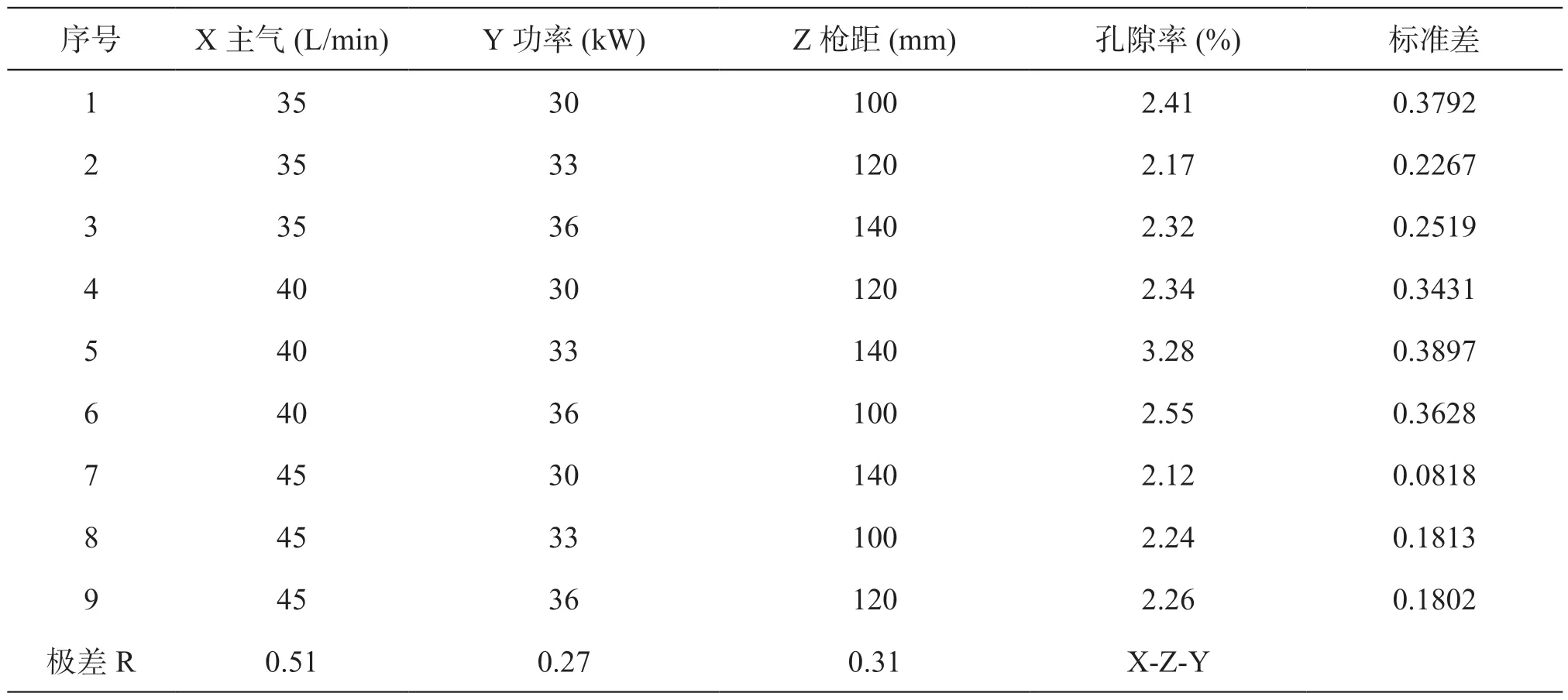

正交实验制备的涂层孔隙率及其标准差如表4所示,5号工艺涂层的孔隙率最大,数值为3.28%;7 号工艺涂层的孔隙率最小,数值为2.12%。

表4 正交实验的孔隙率极差分析结果Table 4 Porosity range analysis results of orthogonal experiment

2.4 正交实验分析

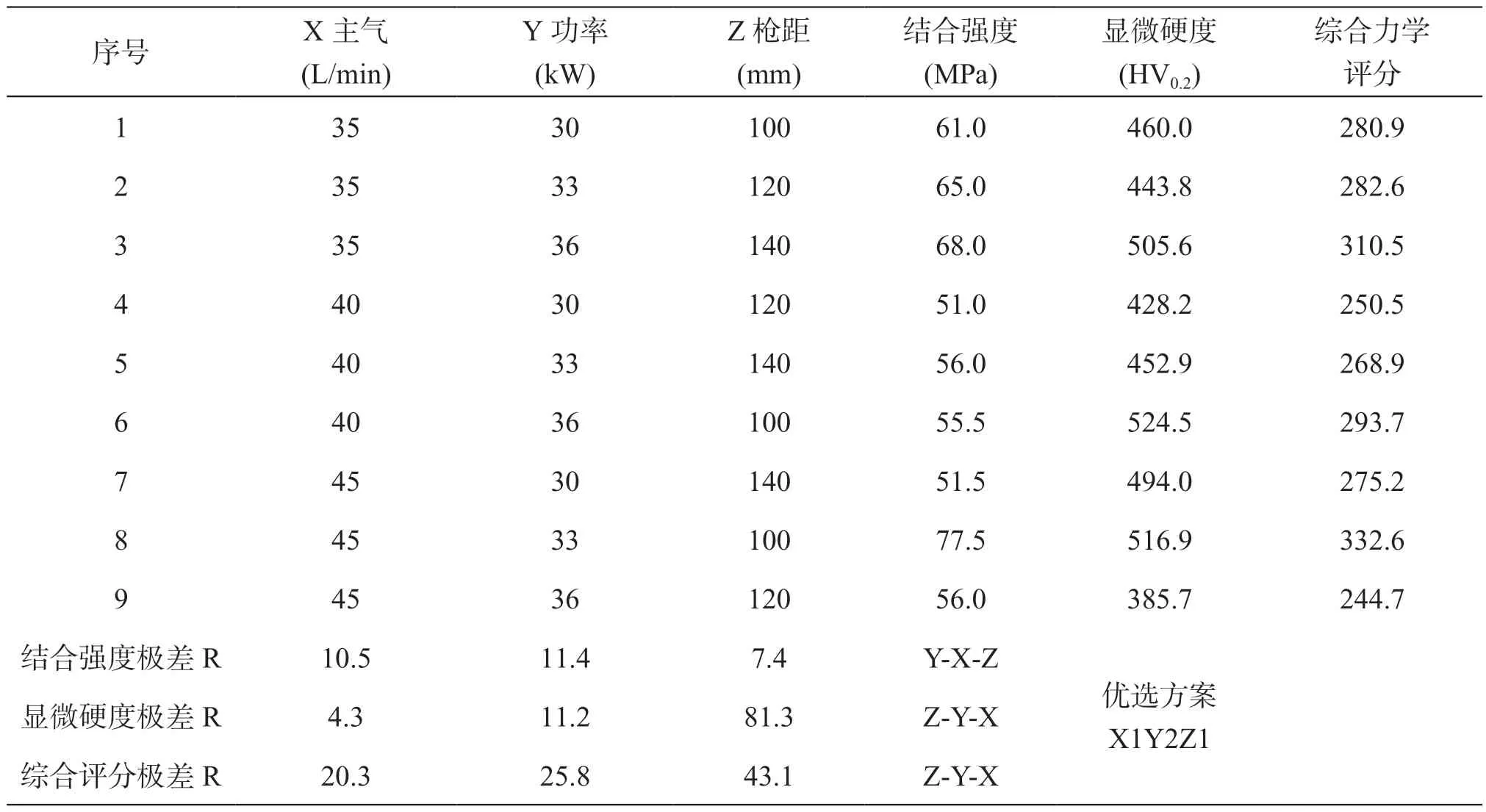

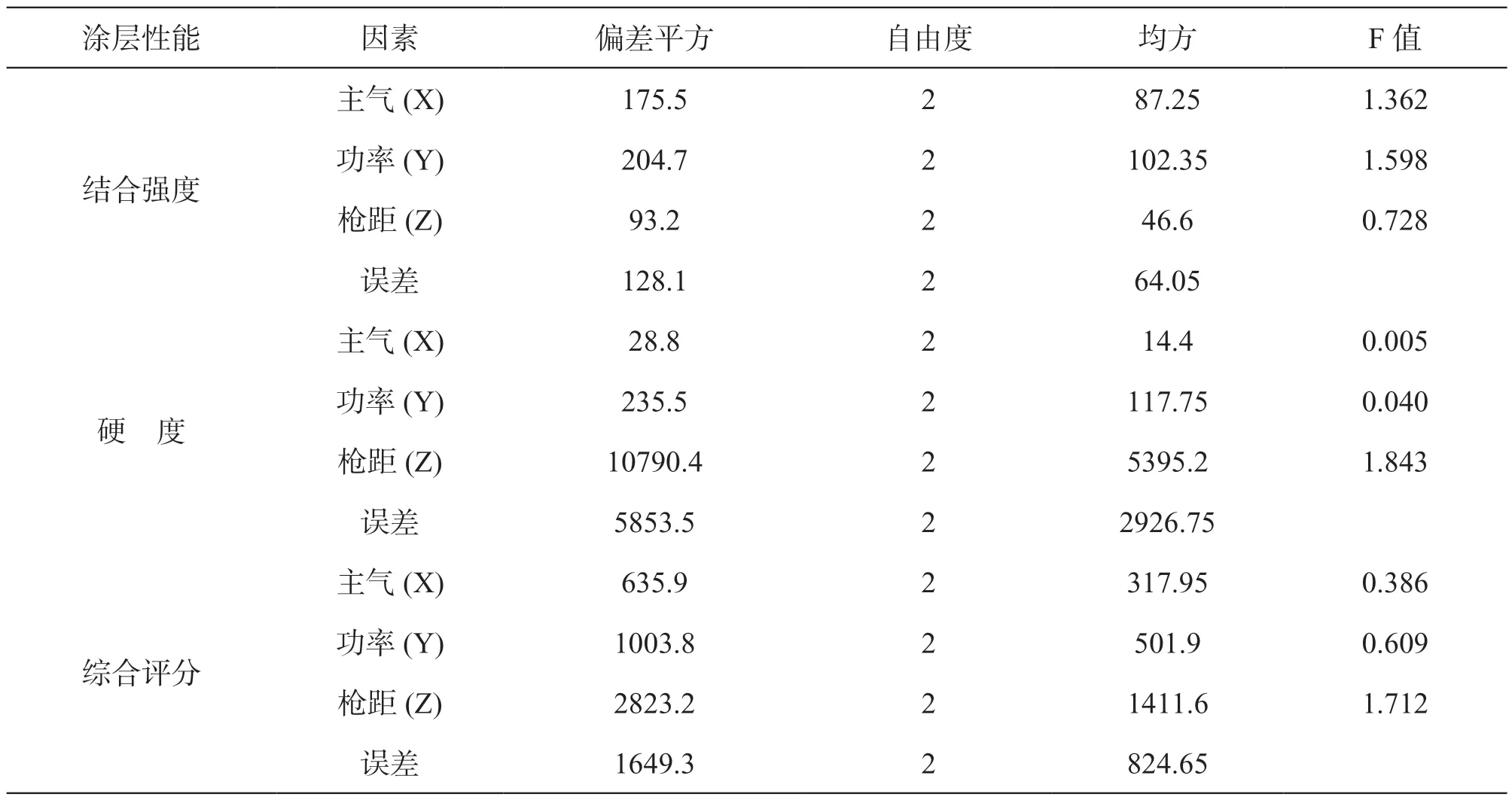

影响涂层质量的力学性能指标主要包括结合强度和显微硬度。表5 为不同工艺C276-Ni60 涂层的结合强度和显微硬度,采用极差法来分析,涂层的力学性能通过计算综合加权评分的方法来评价。根据极差的大小,可以判断出各个因素对涂层力学性能影响的主次顺序,极差越大,则说明该因素对性能的影响越大。另根据方差法可以定量分析各个因素对涂层质量的影响程度,弥补直观分析的不足[8],并通过F 值来检验。

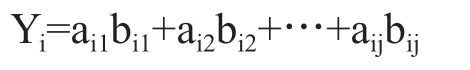

综合加权平均公式如下:

式中:aij代表加权系数,表示各项指标在加权评分中所占的比重,bij代表试验指标值,下标i、j 表示第i 组试验的第j 个指标值。

两个力学性能指标的变化范围Kj(最大值与最小值的差)为:

其中:K1表示结合强度,最大值77.5 MPa是8 号工艺的结合强度,最小值51 MPa 是4 号工艺的结合强度。K2表示显微硬度,最大值524.5 HV0.2是6 号工艺的显微硬度,385.7 HV0.2是9 号工艺的显微硬度。

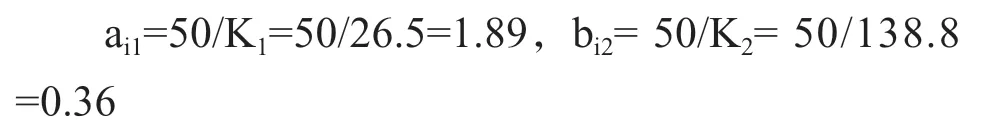

设定涂层力学性能的综合评分满分100 分,其中结合强度和显微硬度各50 分。加权系数ai1和bi2计算分别为:

因此综合评分Yi的计算公式为:Yi=1.89×bi1+0.36×bi2。经计算所得综合评分以及极差分析结果如表5 所示,方差分析结果见表6。

表5 正交实验极差分析结果Table 5 Range analysis results of orthogonal experiment

表6 正交实验方差分析结果Table 6 Variance analysis results of orthogonal experiments

分析表4 中的极差分析结果可以知道,APS工艺参数对涂层孔隙率的影响顺序为主气-枪距-功率。其中,主气对孔隙率的影响最大,枪距次之,功率的影响最小。

分析表5 中各个参考指标以及综合评分的极差结果可以知道:大气等离子喷涂工艺参数主气、功率和枪距对结合强度影响的主次顺序为功率-主气-枪距;对显微硬度影响的主次顺序为枪距-功率-主气;对综合评分影响的主次顺序为枪距-功率-主气。因此,喷涂的枪距对涂层综合评分的影响最大,功率次之,主气的影响最小。

随着枪距的的增大,涂层的孔隙率和综合力学性能评分均先减小后增大。枪距主要影响加热到熔融状态下的粉末颗粒喷溅到基体表面形成涂层这个过程的时间、喷溅速度和最后熔融颗粒的冷却过程[9]。当枪距相对较大时,粉末颗粒喷溅到基体表面的温度和速度都会相应降低,导致部分粉末颗粒无法沉积,导致孔隙率相对增大,如5 号工艺,枪距增大到140 mm 时,孔隙率也增加到最大3.28 %,这一点和图3(e)的涂层微观组织相互验证。而当枪距相对较小时,粉末颗粒喷溅到基体表面的温度和速度都会相应升高,导致涂层各个叠层之间粘结不良,孔隙率增大[10],如6号工艺,枪距减小到100 mm 时,孔隙率为2.55%。

随着喷涂功率的增大,涂层的孔隙率和综合力学性能评分先增大后减小。适当增大喷涂功率,等离子射流温度也会随之增大,从而使喷涂粉末颗粒熔化的更充分[11]。喷涂功率过大,则等离子射流温度过高,粉末颗粒会严重过热,不利于涂层叠层以及和基体之间的粘结,从喷涂功率为36 kW 的图3 (f)中可以看到,涂层和基体的结合面处较为粗糙,相对其它喷涂功率小的涂层,结合的也不严密,从而导致涂层孔隙率增大,如6 号工艺的功率增大到36 kW 时,孔隙率为2.55%。同时,工件过热严重,会导致涂层和基体之间的结合强度降低,从9 号工艺的微观组织图3(i)可以看到涂层和基体之间有较为明显的分界线,其功率增大到36 kW 时,涂层的力学性能综合评分最低,仅为244.7。而喷涂功率相对较小时,则等离子射流温度相应降低,粉末颗粒不能充分熔化,其涂层的微观组织中还包含部分未融的粉末颗粒,导致涂层的沉积效率降低,孔隙率相应增大,如1 号工艺,功率减小到30 kW 时,孔隙率相应增大到2.41%。

随着主气的增大,涂层的孔隙率先增大后减小,综合力学性能评分先减小后增大。主气流量主要影响等离子射流的温度和流速,从而影响涂层的力学性能和孔隙率。增大主气流量,等离子射流的温度降低,流速升高,粉末颗粒在等离子射流中停留时间比较短,颗粒熔化不充分,从而导致涂层的综合力学性能降低,孔隙率升高[12]。如2 号工艺:主气流量为35 L/min,孔隙率为2.17%,力学性能综合评分为282.6;5 号工艺:主气流量为40 L/min,孔隙率为3.28 %,力学性能综合评分为268.9。由此可见,主气从35 L/min 增大40 L/min 时,涂层孔隙率升高,综合力学性能降低。

通过正交实验分析结果可知,喷涂功率对结合强度的影响最大,枪距对显微硬度和综合力学评分的影响最大,主气流量对涂层孔隙率的影响最大。由极差分析结果可知,APS 工艺参数对综合力学评分影响的主次顺序为:枪距-功率-主气,对孔隙率影响的主次顺序为主气-枪距-功率。优化后的工艺参数为枪距100 mm,功率33 kW,主气35 L/min。

2.5 涂层的耐蚀性

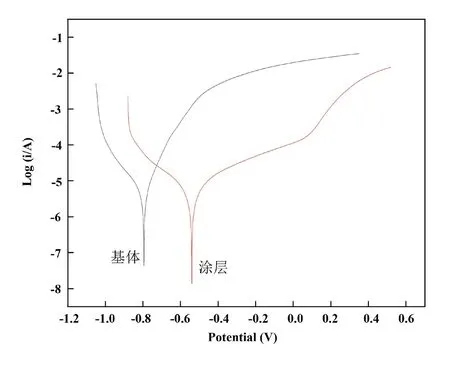

2.5.1 涂层和基体的极化曲线

图4 是在室温条件下测量优化后工艺参数制备的C276-Ni60 涂层和QT500 基体得出的极化曲线,涂层和基体的腐蚀电流密度以及腐蚀电位通过对极化曲线进行拟合和计算得出,如表7 所示。观察图4 中涂层的极化曲线可以发现,在阳极区大致区间-0.54 至-0.4 内,随着电位增大,电流密度也随之快速增大;在-0.4 至0.1 这个区间里面,电流密度随着电压的增大也有所增大,但是变化十分缓慢,即钝化区域。钝化区域是因为在电化学腐蚀过程中试样表面产生了钝化膜,该涂层是由C276 和Ni60 机械混合粉末制备的,C276 和Ni60 涂层中Cr 的含量均比较高,达到了15%~17%,因此有助于在涂层表面生成致密的Cr2O3钝化膜[13-14],从而保护试样不被腐蚀。当电压大于0.1V 时,钝化膜被击穿,因此电流密度继续随之快速增大。同样,对比观察基体的极化曲线可以知道,其阳极区电流密度随着电位的增大快速变化,没有产生钝化区间,即在基体表面没有产生钝化膜,无法保护基体表面。极化曲线得出的腐蚀电流密度反应的是腐蚀的快慢[15],腐蚀电位代表的是反应的一个趋势,表7 中C276-Ni60 涂层的腐蚀电流密度要小于基体,同时腐蚀电位要高于基体,因此可以说明C276-Ni60 涂层在3.5 g NaCl+100 ml H2O 腐蚀液的耐蚀性能要优于基体。

图4 涂层和基体的极化曲线Fig.4 Polarization curves of coating and substrate

表7 涂层和基体的腐蚀数据Table 7 Corrosion data of coating and substrate

2.5.2 涂层和基体的阻抗谱

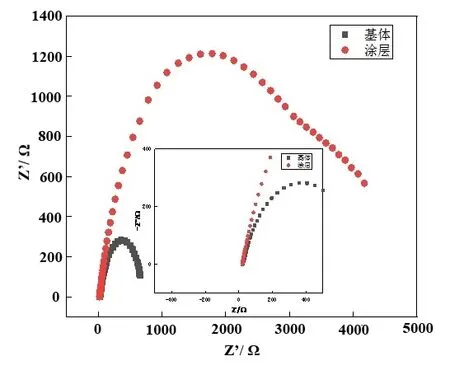

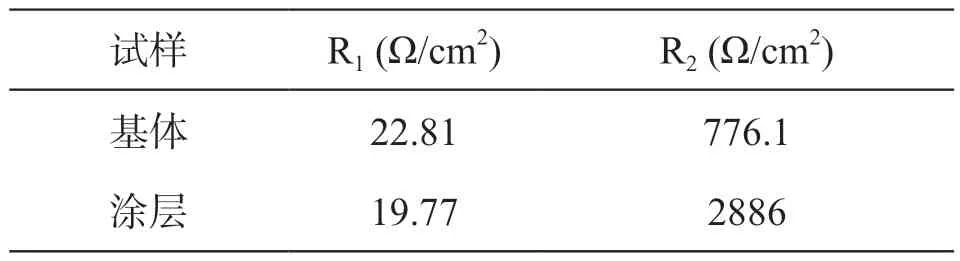

图5 是通过电化学实验测试并进行处理得到的基体QT500 以及优化后工艺参数所制备C276-Ni60 涂层的阻抗图谱。从图5 中可以看出,涂层和基体的阻抗图包括低频处的接近45°的直线和中高频处的容抗弧,这表明阻抗谱中具有韦伯阻抗[16-17]。通过ZView 分析软件对电化学工作站得到的阻抗谱数据进行拟合,得出的拟合电阻值如表8 所示。表8 中R1表示腐蚀液电阻,R2表示电荷转移电阻,R2的大小决定了材料耐蚀性能的好坏,因为R2越大说明电荷在材料表面转移的过程中受到的阻力越大,因此材料的耐蚀性也就更好。从表8 中知道涂层的R2接近基体的3.7 倍,所以涂层的耐蚀性能要优于基体。

图5 涂层和基体的阻抗谱Fig.5 Impedance spectra of coating and substrate

表8 阻抗谱拟合数据Table 8 Impedance spectrum fitting data

3 结论

(1) C276-Ni60 粉末和等离子喷涂涂层的主要物相为γ 相的Ni-Cr-Co-Mo,涂层和基体之间的结合方式为机械结合。

(2) 大气等离子喷涂工艺参数主气、功率和枪距对涂层孔隙率的影响顺序为主气-枪距-功率,随着主气的增大,涂层的孔隙率呈现先增大后减小的趋势;对综合力学性能评分影响的主次顺序为枪距-功率-主气,随着枪距的增大,涂层的综合力学性能呈现先减小后增大的趋势。优化后的APS 工艺参数为枪距100 mm,功率33 kW,主气35 L/min。

(3) C276-Ni60 涂层在3.5 g NaCl+100 ml H2O中的腐蚀电流小于基体,涂层的电荷转移电阻为2886 Ω/cm2,约为基体的3.7 倍,其耐蚀性能明显优于基体QT500。