真空封孔对高速电弧喷涂涂层耐腐蚀性能的影响

2022-01-22邓春银刘成威陆海峰吴树辉覃恩伟陆壮

邓春银,刘成威,陆海峰,吴树辉,覃恩伟,陆壮

(苏州热工研究院有限公司,苏州 215004)

0 引言

高速电弧喷涂因其设备简单、灵活便捷、喷涂效率高等特点,常在现场施工中用于制备耐腐蚀涂层。然而,喷涂过程中存在熔融粒子撞击飞溅产生“遮蔽效应”、相邻层间粒子体积收缩、溶解的气体不能及时排出及变形粒子不完全重叠等现象[1],导致涂层内不可避免出现孔隙。在腐蚀环境下,腐蚀性介质直接通过贯穿性孔隙接触基体,对基体产生腐蚀,破坏涂层与基体间结合,导致涂层从基体剥离,降低涂层的使用寿命[2]。此外,孔隙底部与孔隙外表面通过腐蚀性介质相连,形成腐蚀微电池[3,4],使得孔隙内部金属以较大阳极电流溶解[5,6]。同时腐蚀介质渗透进入孔隙后造成局部堵塞,堵塞部位氧元素扩散困难,H+和Cl-元素逐渐富集,加速了涂层材料的腐蚀[7,8]。

涂层封孔工艺能够填充涂层中的孔隙,达到阻隔腐蚀介质通过孔隙接触基体的目的。最常用的封孔方法是直接刷涂法(conventional impregnation sealing,CIS),即在室温常压下在涂层表面刷涂封孔剂,依靠封孔剂自重和毛细流动渗透进入孔隙。李乐[9]研究表明使用磷酸铝铬封孔处理能够显著提升热喷涂WC-12Co 涂层耐腐蚀性的自腐蚀电位,并降低腐蚀电流密度。杜海清[10]使用纳米Al2O3封孔电弧喷涂7Cr13 涂层,封孔后显著降低涂层孔隙率,提升涂层耐腐蚀性。Liu[11]使用环氧树脂封孔等离子喷涂TiNi 涂层,相比于未封孔涂层,封孔后的涂层明显提升了耐腐蚀性能。由于涂层孔隙形状不规则且孔隙中存在气体,直接刷涂封孔剂仅能填充浅表层的孔隙,无法获得较深的渗透深度[12]。Liu[13]研究表明真空浸泡法和超声激励法比直接刷涂法使用磷酸铝封孔超音速火焰喷涂铁基涂层的耐腐蚀性更好;Karthikeyan[14]等研究表明真空封孔法(vacuum impregnation sealing,VIS)封孔涂层较直接刷涂法封孔的涂层具有更高的孔隙填充率和更高的硬度。

目前,国内外对高速电弧涂层的真空封孔处理及耐腐蚀性能研究较少。本文采用高速电弧工艺在碳钢表面制备NiCr 基涂层,然后分别通过直接刷涂法和真空封孔法对其进行封孔处理,对比分析二者对涂层耐腐蚀性能的影响。

1 试验

1.1 试样制备

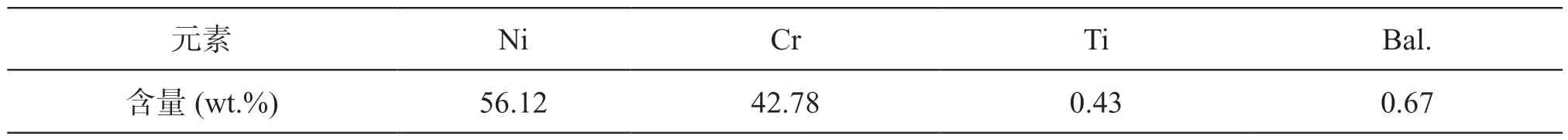

试验采用的基体材料是20G 钢,尺寸为50 mm×50 mm×10 mm,底层材料为95Ni5Al,耐腐蚀涂层材料采用的是φ2.0 mm 的45 CT 防腐丝材,成分如表1 所示。

表1 45CT 丝材的化学成分(wt.%)Table 1 Chemistry Composition of 45 CT

喷涂设备采用的是ZPG-400 型高速电弧喷涂机,在喷涂前,对基材进行表面喷砂处理,用于基体表面的净化和粗化,粗化后基材的表面有利于提高涂层的结合强度,喷砂预处理采用的是24 目的石英砂,喷砂工艺参数为空气压力0.7~0.8 MPa、喷砂距离150~180 mm、喷砂角度70°~80°。喷涂工艺参数为喷涂电压40~45 V,喷涂电流250~280 A,空气压力0.7~0.8 MPa,喷涂距离150~180 mm,喷涂角度80°~100°。

1.2 封孔处理

使用直接刷涂法(CIS)和真空封孔法(VIS)进行封孔,封孔剂为安佐化学N-2 有机封孔剂。直接刷涂法:在室温空气中试样表面刷涂封孔剂,静置30 min,擦去表面残留封孔剂。真空封孔法:试样置于密闭容器中,容器抽真空到30 Pa 绝对压力,利用专用设备向容器中倒入封孔剂,浸没试样,在真空环境下保持15 min,取出试样,擦去表面残留封孔剂。

1.3 试验方法

采用ZEISS Axi Observer A3 型金相显微镜对涂层的截面微观形貌进行观察,并采用Image J 定量分析软件测量涂层的孔隙率。采用Tescan VEGA TS 型场发射扫描电子显微镜观察涂层的高倍显微组织,并利用能谱仪检测其成分分布。

1.4 腐蚀试验

为了探索不同的封孔方法对涂层耐腐蚀性能的影响,分别对CIS 法和VIS 法封孔的高速电弧热喷涂涂层进行电化学腐蚀试验和盐酸盐雾腐蚀试验。

依据GB/T 24196-2016进行电化学腐蚀试验,动电位极化曲线测试设备为CS310 电化学工作站。采用经典三电极体系,904 L拉伸试样为工作电极,参比电极为饱和甘汞电极,Pt 电极作为辅助电极。测试所用溶液为3.5%NaCl+0.1 mol/L HCl。测试前首先将工作电极在-1.0 V 下极化180 s,待开路电位稳定后以20 mV/min 的扫描速率自开路电位以下-250 mV 进行动电位极化曲线测试,直至阳极电流密度大于10-4A/cm2以上为止。EPR 测试所有溶液为2 mol/L H2SO4+1 mol/L HCl+0.2 mol/L Na2SO4。

依据GB/T 10125-2012 进行中性盐雾腐蚀试验,采用YWX/Q-750 盐雾腐蚀试验箱,腐蚀剂为质量浓度50 g·L-1的NaCl 溶液。盐雾腐蚀试验参数为:饱和器温度(35±2)℃,盐雾沉降率1~2 mL·cm-2h-1,连续喷雾,相对湿度(94±4)%,气源8 kg·cm-2,进气压力0.2~0.4 MPa,喷雾压力0.07~0.15 MPa。

2 结果和讨论

2.1 微观组织分析

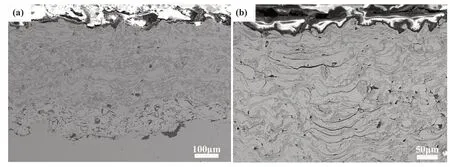

图1 所示为高速电弧喷涂涂层的截面SEM 组织,从图中可以看出,涂层厚度为400 μm,涂层形貌为典型的层状堆叠结构。在电弧喷涂过程中,喷涂线材熔融后经喷枪气流加速喷射到基体表面,熔滴与基体碰撞发生流散变形,成为扁平带状粒子,经过层层堆叠,最后堆积成典型的层状结构[15]。

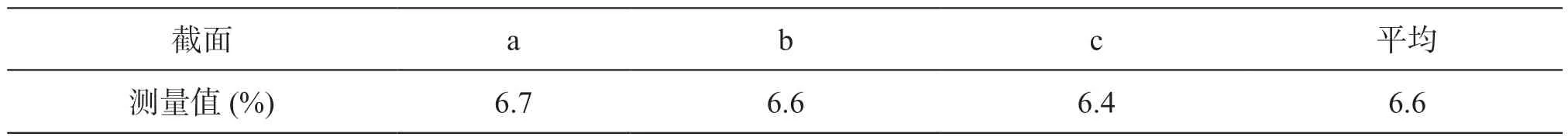

通过采用Image J 图像分析软件分析涂层内部的孔隙率(见图2),计算结果见表2,平均孔隙率为6.6%。图1 中孔隙基本上出现在扁平粒子的交界处,这主要是因为熔滴在飞向基体时处于氧化环境中,熔滴表面发生氧化形成氧化膜,氧化膜与扁平颗粒的膨胀系数不同,冷却凝固收缩后出现孔隙[16]。

图1 涂层的微观组织形貌:(a) 100×;(b) 200×Fig.1 .Cross section morphology of high-speed arc spray coatings:(a) 100×;(b) 200×

图2 涂层孔隙率测量图Fig.2 Porosity measurement chart of coating

表2 涂层内部孔隙率Table 2 Porosity of high-speed arc spray coatings

2.2 渗透深度测量

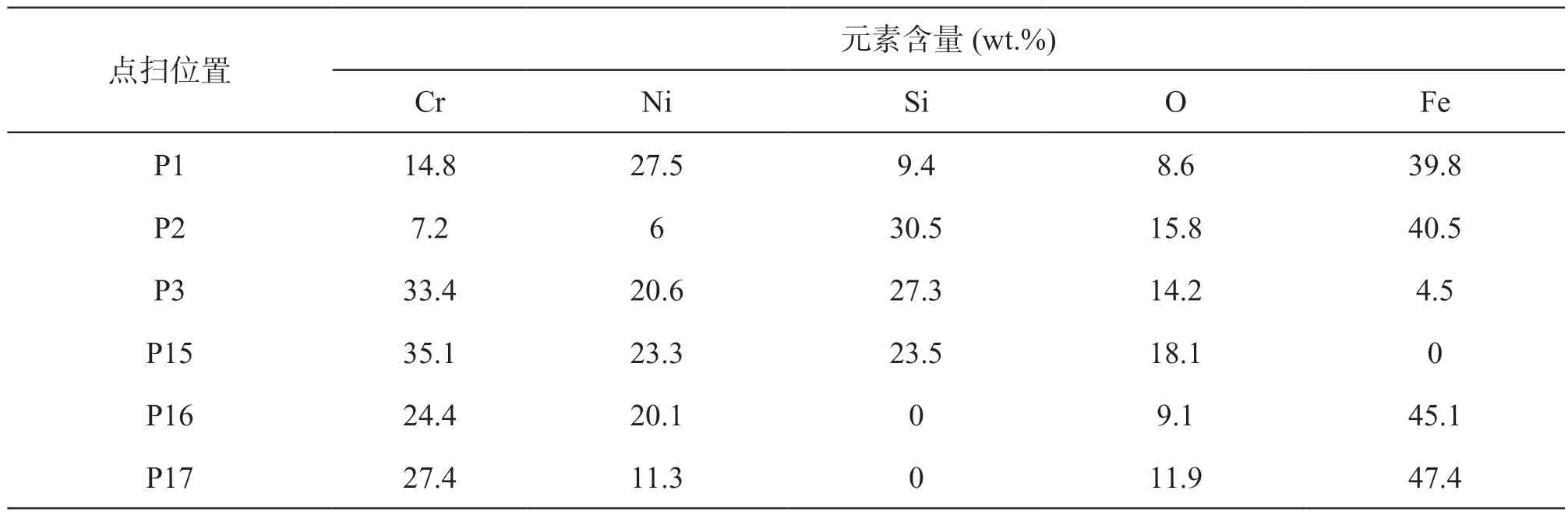

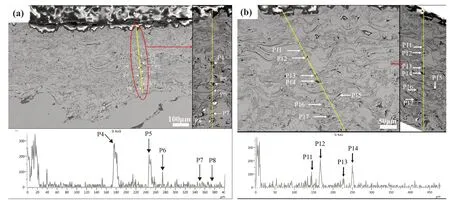

封孔剂采用的是硅基混合材料,含有大量的Si 元素,通过CIS 法和VIS 法可将含有大量Si 元素的封孔材料浸渗到涂层孔隙内部,完成封孔。采用EDS 线扫和点扫方式,检测涂层内部孔隙中的Si 元素含量,如果某处孔隙中存在超过喷涂丝材Si 元素的正常含量值(wt.%<0.1%),即认为封孔剂渗透到达该处孔隙[17]。孔隙越大越容易聚集渗透物质,线扫路径优先通过主要分布的孔隙,线扫无法达到的孔隙通过点扫确认孔隙内元素成分。

为避免测量结果的偶然性,分别选取CIS和VIS 法封孔涂层两个试样截面进行检测。图3(a)、3(b)和表3 是CIS 法封孔涂层截面具有代表性的两片区域(1#和2#)元素线扫和点扫结果。线扫结果表明1#区域封孔剂渗透最深处为M2(Si 含量86.3 wt.%),2#区域封孔剂渗透最深处为M10(Si 含量17.5 wt.%)。经测量,M2 处和M10 处到涂层表面距离分别为102、104 μm,平均深度为103 μm。更深处的M3/M4/M11~M15点均未检测到Si 元素含量,即孔隙内未填充到封孔剂。

图4(a)、4(b)和表4 是VIS 法封孔涂层截面具有代表性的两片区域(3#和4#)元素线扫和点扫结果。根据成分结果可知,在3#和4#区域中,线扫路径中Si 元素渗透到最深处分别为P6和P14 处,更深处的P7/P8/P16/P17 孔中未检测到Si 元素。点扫结果中Si 元素渗透最深孔隙为P3 和P15(Si 含量分别为27.3wt.%和23.5wt.%),P3和P15 比P6 和P14 更深,P3 和P15 处到涂层表面距离分别为270、280 μm,平均深度为275 μm。

表4 VIS 法渗透深度点扫结果Table 4 Point scanning of coatings sealed by VIS

实验结果表明VIS 法相对CIS 法,封孔剂的浸渗深度大幅增加。涂层服役期间,封孔剂渗透深度越深,固化后形成的封堵效果越好,阻挡腐蚀介质的能力越强,因此涂层具有更优异的耐腐蚀性能[18]。孔隙的几何结构实际上就是不规则的狭小毛细管,在液态封孔剂浸润状态下,封孔剂液态表面与孔隙内空气接触界面形成弯曲液面,液面曲率产生附加压力[19],液态封孔剂在该附加压力作用下向孔隙内部流动,附加压力产生的驱动力也称为毛细管力[20]。

根据Young-Laplace 方程,对于半径为R 的球形弯曲液面,毛细管力表达式为[19]:

其中R 为弯曲液面半径,γlv为液(封孔剂)-气(孔隙内空气)表面张力。研究表明,其他物理参数保持不变的情况下,气压与液体表面张力系数间呈良好的线性关系,气压越低,表面张力越大[21]。

VIS 法封孔过程中,涂层孔隙中大部分空气被抽走,孔隙中气压远低于大气压,封孔剂液-气表面张力和毛细管力均远高于CIS法封孔工艺,对比图3 和图4 中涂层截面微观形貌分析,VIS法的渗透深度较CIS 法更深,因此更多的孔隙被封孔剂填满(被填满的孔隙颜色较深),导致涂层孔隙率降低,耐腐蚀性提高。

图3 CIS 法渗透深度线扫结果:(a)1#;(b)2#Fig.3 Line scanning results of CIS coatings:(a)1#;(b)2#

图4 VIS 法渗透深度线扫结果:(a)3#;(b)4#Fig.4 Line scanning results of VIS coatings:(a)3#;(b)4#

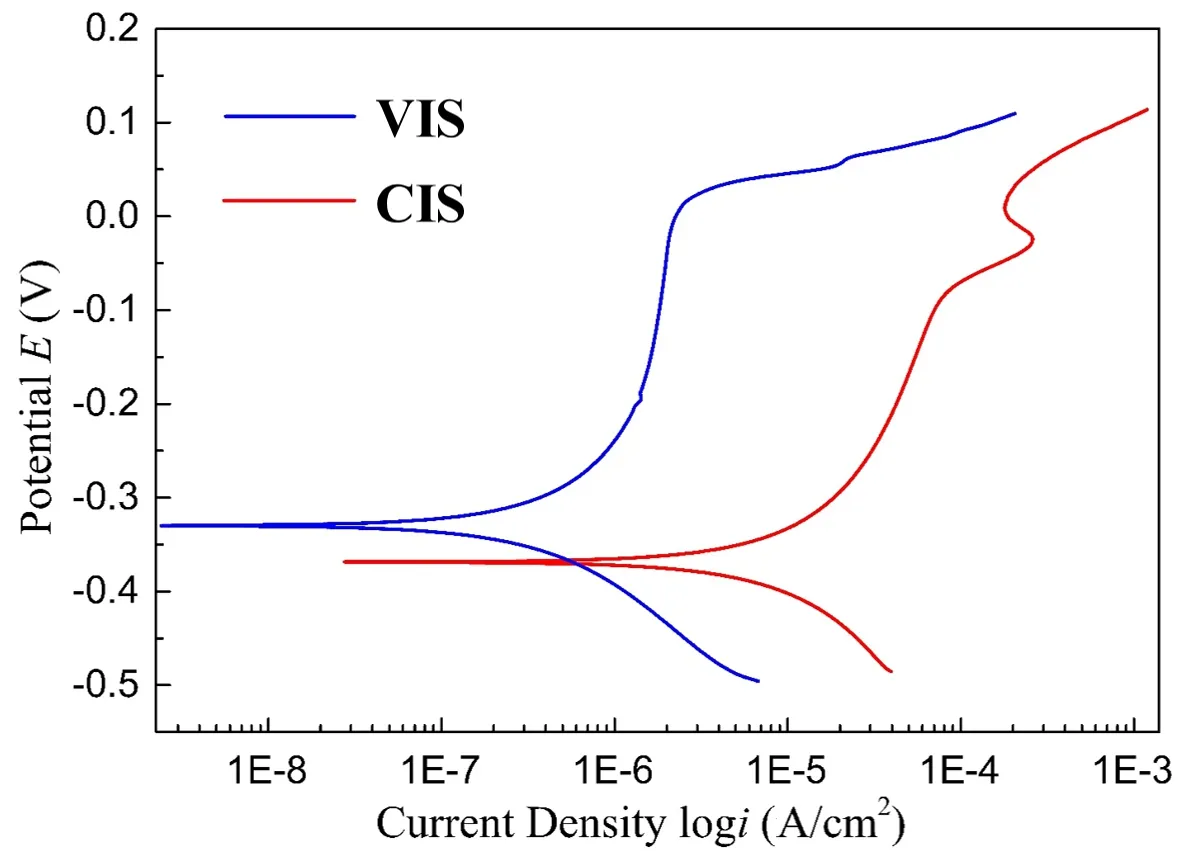

2.3 电化学腐蚀试验

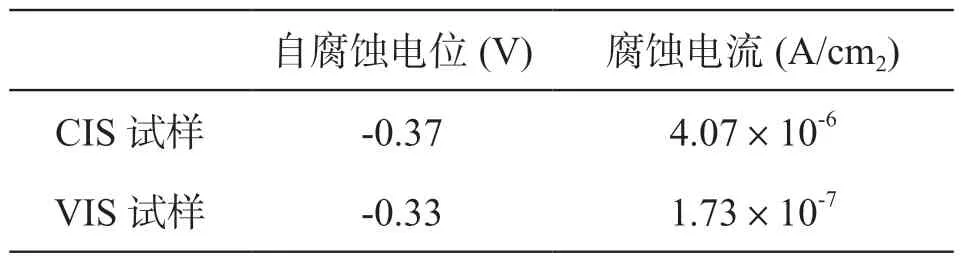

图5 为CIS 法封孔和VIS 法封孔后NiCr 基涂层的电化学极化曲线,表5 列出了两种封孔工艺下涂层的自腐蚀电位Ecorr和腐蚀电流Icorr。由表5 可知,相比CIS 封孔工艺,VIS 工艺后处理涂层的自腐蚀电位从-370 mV 增长40 mV 至-330 mV,腐蚀电流密度从4.07×10-6A/cm2下降至1.73×10-7A/cm2,腐蚀电流密度下降了一个数量级,前者只占后者大小的4.25%。自腐蚀电位越高,代表腐蚀倾向越小;腐蚀电流密度越小,代表腐蚀速率越低,因此,电化学腐蚀试验结果表明VIS 法封住的涂层表面开口孔隙和贯穿性孔隙数量远多于CIS 法封孔工艺。此外,VIS 法封孔涂层试样钝化区更加明显,表明试样在溶液中更容易发生钝化,耐腐蚀性能较CIS 法封孔涂层更好。

表5 涂层的腐蚀电位Ecorr 和腐蚀电流密度IcorrTable 5 The Ecorr and Icorr of coating specimens

图5 电化学腐蚀试验涂层试样的极化曲线Fig.5 Tafel polarization curves of coating specimens in 3.5%NaCl Solution

2.4 盐雾试验

为了准确观测涂层的腐蚀情况,以24 h 为一次观察周期。图6 是VIS 法和CIS 法封孔涂层试样经盐雾试验腐蚀后的形貌。如图所示,VIS 法封孔涂层试样在盐雾实验下经过96 h(3 次周期)和240 h(10 次周期)后,表面光亮,无锈迹出现;当盐雾时间达到432 h(18 个周期)时,涂层表面形貌仍然没有生锈现象发生,说明涂层经VIS法封孔后,涂层贯穿孔和表面开口孔基本被封孔剂填充满,使得腐蚀性介质无法通过孔隙到达基体导致出现腐蚀性斑点。CIS 法封孔涂层试样经过96 h 盐雾腐蚀后即出现腐蚀斑点,随着盐雾腐蚀的时间加长,腐蚀斑点的数量增多,说明存在部分贯穿性孔隙和与表面相通的孔隙未被封孔剂填充,导致基体受到腐蚀。因此,盐雾试验表明VIS 法封孔涂层阻挡腐蚀介质的能力较CIS 法封孔涂层强,耐腐蚀性能更优异。

图6 CIS 封孔和VIS 试样盐雾试验腐蚀形貌腐蚀试验时长:(a1),(b1) 96h;(a2),(b2) 240h;(a3),(b3) 432hFig.6 Morphology of CIS (b1/b2/b3) and VIS (a1/a2/a3) coatings after salt spray corrosion test duration of corrosion test:(a1),(b1) 96h;(a2),(b2) 240h;(a3),(b3) 432h

3 结论

(1) 真空封孔法较直接刷涂法具有更好的浸渗性能。直接刷涂法封孔平均渗透深度为103 μm,真空封孔法平均渗透深度为275 μm。

(2) 真空法封孔涂层试样自腐蚀电位为-330 mV,高于直接刷涂法封孔涂层试样(-370 mV),且自腐蚀电流密度(1.73×10-7A/cm2)仅为后者(4.07×10-6A/cm2)的4.25%,耐腐蚀性能更优异。

(3) 真空法封孔涂层在432 h 盐雾试验下未发生腐蚀,直接刷涂法封孔涂层在96 h 盐雾试验下出现腐蚀斑点,随着盐雾时间的增加,腐蚀斑点数量增加。因此,真空法封孔涂层较直接刷涂法封孔涂层具有更好的耐腐蚀性。