喷涂工艺条件对超音速火焰喷涂制备Cr3C2-NiCr 涂层及耐磨、耐蚀性能研究

2022-01-22白玉赵鹏翔赵嘉炜马文陈伟东

白玉,赵鹏翔,赵嘉炜,马文,陈伟东

(内蒙古自治区薄膜与涂层重点实验室,内蒙古工业大学,材料科学与工程学院,呼和浩特市 010051)

0 引言

热喷涂Cr3C2-NiCr 涂层在950℃以下具有优异的耐高温氧化性、高温稳定性和高温耐磨、耐蚀性能,广泛应用于连铸连轧轧辊表面高温耐磨涂层、航空发动机涡轮叶片耐高温冲蚀磨损涂层、火力发电厂燃煤锅炉“四管”耐高温燃气冲蚀磨损涂层[1-3]。目前,Cr3C2-NiCr 涂层主要是通过超音速火焰 (High velocity oxygen fuel,HVOF) 喷涂或电弧喷涂技术制备,HVOF 喷涂将颗粒的高速度与相对低的温度相结合,以获得致密的涂层[4]。在喷涂过程中,通过HVOF 喷枪燃烧室内产生的压力将粉末加速到基体上,快速凝固的粉末颗粒将会产生孔隙,氧化物或新相[5-6]。Alia 等人尝试一种新的镀铬工艺以获得富铬层,更快形成Cr2O3来延长基体在高温中氧化时间[7]。Ding[8]等人报道硫酸会损坏锅炉的主要原因是溶液中具有腐蚀性的SO42-,Kawahara[9]等人报道表明了在吹灰影响下会在T12 钢表面形成保护性结构Fe2O3和Cr2O3。Dudziak 等人发现镍合金具有良好的耐腐蚀性能,且Buchmann 等人提出将热膨胀系数(TEC)较高的镍合金用作高温合金基础材料,以此来降低涂层内部产生的内应力[10,11]。Cr3C2-NiCr 不仅具有较高的热膨胀系数[12,13],而且可以在900℃下表现出良好的耐磨和耐腐蚀性能[14-17],因此可以考虑采用Cr3C2-NiCr 来替代价格昂贵的镍合金。Li 等人通过实验发现火焰中的氧气浓度以及喷涂过程中的参数变化对涂层的性能有直接的影响,通过氧化或脱碳,氧气的浓度会使得涂层沉积后呈现不同的物相,从而影响涂层的性能[18]。

本文尝试通过调整超音速火焰喷涂工艺参数在P92 锅炉钢基体表面制备Cr3C2-NiCr 涂层,考察了喷涂工艺参数对涂层微观组织形貌的影响,并探索在不同的喷涂距离下和不同的氧气与煤油比例下涂层的耐磨耐腐蚀性能。

1 实验

1.1 实验原料及涂层工艺

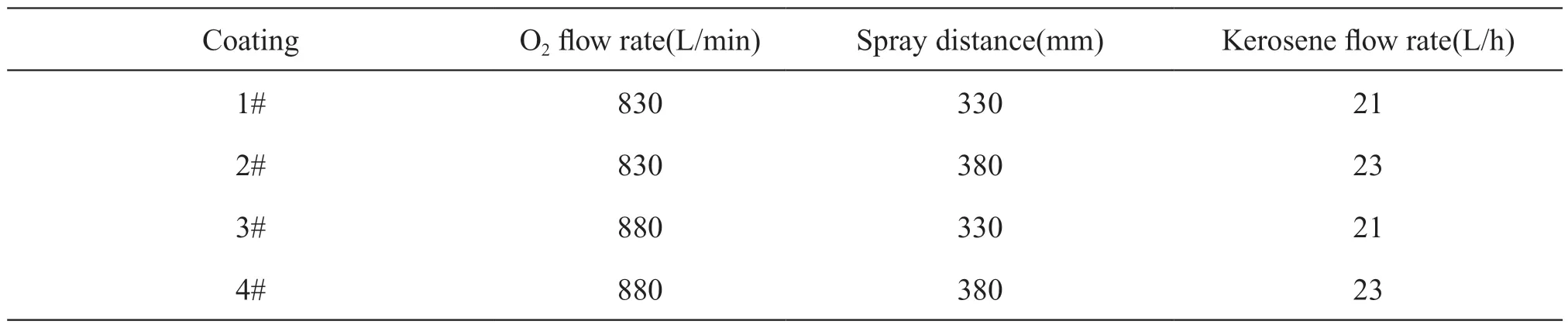

喷涂粉末为德国世泰科公司生产的Cr3C2-NiCr 金属陶瓷复合喷涂粉末,粒径范围为30~60 μm。基体选用P92 锅炉钢,尺寸50×30×3 mm。喷涂设备为 Praxair 公司生产的JP-5000 型超音速火焰喷涂系统。喷涂前使用SiC 砂纸对基体进行打磨,丙酮超声清洗,SN9060 喷砂机进行喷砂,喷砂后基体表面粗糙度通过激光共聚焦测量Ra 约为4.5 μm。喷涂过程中,使用6 轴垂直多关节工业机器人移动喷枪,喷枪移动速度500 mm/s,送粉速率60 g/min,其它喷涂工艺参数如表1 所示。

表1 HVOF 喷涂工艺参数Table 1 Process parameters of HVOF spraying

1.2 性能表征及测试方法

利用 SEM 观察涂层样品的表面、截面显微形貌;通过X 射线衍射仪来分析涂层的物相组成;采用Image-J 图像处理软件结合涂层截面形貌分析孔隙率。利用磨损试验机测试涂层在室温下的耐磨性能,正压力选定为29.4 N,对磨件选用SiC 砂纸(180 目粒径),相对于涂层做往返运动,测试前用1200 目砂纸打磨至镜面,每完成200 次对磨后称量涂层磨损前后质量,结合公式:A=Δw/(ρ·S·P)计算出体积磨损率,其中,Δw—摩擦前后的质量差(g)、ρ—涂层密度(g/cm3)、S—为摩擦路程(m)、P—为所加载荷(N)。采用激光共聚焦显微镜(德国ZEISS,LSM 700)观察摩擦磨损实验后的样品表面形貌3D 图。磨损深度的计算方式是按照样品上表面与划痕深度的最大值(即曲线的最低点 ),测量三次取平均值。利用电化学工作站研究材料在室温下的耐腐蚀性能,其中基体和涂层样品作为工作电极,铂电极作为辅助电极,饱和甘汞电极(SCE)为参比电极。Tafel 极化曲线测试是在开路电位± 1000 mV 区间动电位极化,扫描速率1 mV/s,实验介质为0.5%的H2SO4溶液。

2 结果与讨论

2.1 粉体及涂层形貌

在HVOF 喷涂过程中,高速飞行的已熔融的粒子碰撞基体表面后,快速冷却并形成涂层。因喷涂工艺参数的不同,喷涂粉体的熔融状态和动能不同,最终导致已熔融的粒子在涂层表面的堆积状态存在差异。通过图1(a)可知,大多数的NiCr-Cr3C2粉体呈现完整的球形或椭球形,表面光滑且成球度良好,近似球形使粉体具有良好的流动性,有助于粉体在喷涂火焰中顺利飞行。单个粉体结构如图1(b)所示,粉体为多孔结构,孔隙增大了粉体颗粒的比表面积,有利于热喷涂过程中热量进入粉体内部,使粉体在加热过程中受热均匀,加速熔化,降低涂层中未熔颗粒的存在风险。

图1 (a) Cr3C2-NiCr 粉体的SEM;(b) 单个粉体形貌Fig.1 (a) SEM images of Cr3C2-NiCr powders;(b) morphology of single powder

图2 为不同工艺参数下获得的1-4# 四组Cr3C2-NiCr 涂层的表面形貌图。在高倍显微镜下观察,涂层表面由大量半熔化的半球状颗粒及部分完全熔化的颗粒形成的凝固区。这是因为在HVOF 喷涂过程中,熔点较低的NiCr 粘结相先发生熔化,而Cr3C2颗粒熔点较高仅以半熔融态嵌入NiCr 粘结相中,熔化的粉体颗粒经历凝固收缩过程,而半熔融粉体颗粒仅发生塑性变形。在图2 (f,h)中熔化凝固区相对较少,而在图2(b,d)中可以明显观察到涂层表面呈现较多的粉体颗粒的熔化凝固区,因为粉体颗粒熔化不充分会导致颗粒堆垛的形成,从而导致高的孔隙率,说明制备1#和2#涂层的工艺参数使粉体颗粒熔化的更充分。

图2 不同工艺制备的Cr3C2-NiCr 涂层表面SEM 图:(a,b) 1#;(c,d) 2#;(e,f) 3#;(g,h) 4#Fig.2 SEM images of Cr3C2-NiCr coating surface prepared by different process parameters:(a,b) 1#;(c,d) 2#;(e,f) 3#;(g,h) 4#

图3 为1-4# 四 组Cr3C2-NiCr 涂层截面的SEM 和BSE 图。可以看出,涂层和基体之间以机械嵌合的方式紧密连接。通过Image-J 图像处理软件对1-4#涂层厚度进行五次测量,取平均值,分别为302±16、310±13、296±15 和272±21μm。利用Image-J 图像软件对涂层不同位置的5 张SEM 图片进行灰度处理,分别以图3(b)、(d)、(f)、(h)为例,计算可得涂层的孔隙率及涂层中碳化物含量,结果如表2 所示。1-4#涂层的孔隙率分别为3.02%、1.21%、4.02%、2.36%。其中2#涂层的孔隙率最低。热喷涂涂层的形成过程决定了它是由微小颗粒相互交错堆叠而成的层状组织结构,因此存在的一个显著缺点就是多孔性,孔隙的存在对防腐和耐磨都是不利的,腐蚀介质穿透气孔导致涂层防腐能力失效,同时降低涂层间的结合力[19-22]。涂层的孔隙率大小与热喷涂工艺参数(氧气流量、煤油流量、喷涂距离等)密不可分。较高的氧气和煤油流量燃烧释放的能量较高,颗粒熔化充分,涂层孔隙率降低。另外颗粒熔化充分也会减少喷涂过程中未融颗粒与沉积颗粒碰撞而发生的反弹,增加涂层的沉积效率。喷涂距离主要影响粉体颗粒在焰流中的飞行时间。喷涂距离过短会使粉体颗粒在焰流中飞行时间减少,熔融不充分,增加涂层的孔隙率;但喷距过长会使粉体颗粒在长时间飞行过程中温度降低,与基体接触温度下降,影响涂层质量。

图3 不同工艺制备的Cr3C2-NiCr 涂层截面形貌:(a,b) 1#;(c,d) 2#;(e,f) 3#;(g,h) 4#Fig.3 Cross-sectional microstructures of Cr3C2-NiCr coatings prepared by different process parameters:(a,b) 1#;(c,d) 2#;(e,f) 3#;(g,h) 4#

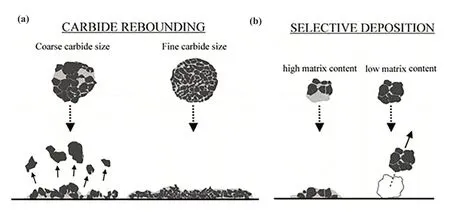

调节碳化物和基体的对比度,准确显示碳化物的轮廓,计算出碳化物的尺寸范围,结果如表2 所示,1-4#涂层的碳化物含量分别为50.2%、47.6%、48.7%和50.1%,均低于原始粉体颗粒中碳化物的含量(75%)。碳化物含量的降低主要是在沉积过程中熔滴与撞击表面发生碳化物的回弹(如图4(a))以及颗粒上包裹的碳化物的含量的差异导致的选择性颗粒沉积(如图4(b))[25]。

表2 涂层的孔隙率、碳化物含量及硬度Table 2 Porosity,carbide content and hardness of coatings

图4 沉积过程中的碳化物损失原理示意图:(a) 碳化物回弹;(b)选择性沉积[25]Fig.4 Schematic diagram of the principle of carbide loss during the deposition process:(a) carbide rebounding;(b) selective deposition

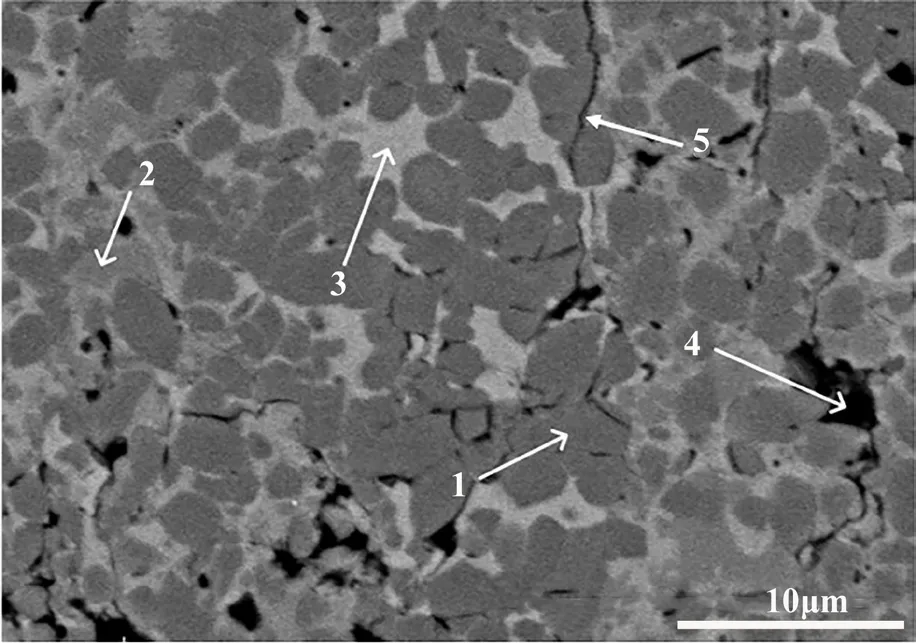

图5 为1# Cr3C2-NiCr 涂层的高倍截面显微形貌。通过对Cr3C2-NiCr 涂层截面的微区组织观察发现,涂层主要是由硬质相Cr3C2相和粘结相NiCr 相两相组成,同时存在着孔隙和微裂纹等缺陷。1-5 分别代表的是深灰色区域为Cr3C2相(图5 中1 处),浅灰色区域为Cr3C2相溶解到合金基质中形成的(图5 中2 处),白色区域为NiCr 相(图5 中3 处),黑色区域为涂层孔隙(图5 中4 处)以及涂层内部的微裂纹(图5 中5 处)。孔隙的形成可能是由未熔化的Cr3C2周围NiCr 粘结相分布不均匀或由于喷涂过程中存在未熔或半熔颗粒高速撞击表面,造成已沉积的Cr3C2颗粒的破裂所导致的。涂层内部在碳化物颗粒中间或边缘出现微小的裂纹,涂层中微裂纹的产生与残余应力的作用是分不开的,即熔滴从熔点降到基体温度的过程中,因喷涂粒子的快速冷却形成涂层内应力,当局部应力过大时,使得粘结相发生微裂纹。

图5 1#样品的高倍截面显微形貌Fig.5 High-magnification microstrucutre of sample 1#

涂层中硬质相碳化物的含量对涂层硬度影响明显,碳化物含量的增加有利于涂层硬度的提升。1#和4#涂层的硬度较2#和3#涂层有所增加,分别为951 HV5和995 HV5,这与1#和4#涂层较高的碳化物含量密不可分。除了碳化物含量,孔隙率对涂层硬度也具有一定的影响。孔隙率的增大不利于涂层硬度的增加,在碳化物含量相近的情况下,涂层孔隙率越大,硬度越低,这可能是1#涂层硬度低于4#涂层硬度的主要原因。

2.2 粉体及物相分析

图6 为超音速火焰喷涂Cr3C2-NiCr 涂层的XRD 图谱。1-4#涂层的主要物相为NiCr、Cr3C2以及Cr2O3。在喷涂过程中,由于超音速火焰焰流的高温高速作用,使得Cr3C2-NiCr 粉体颗粒在空气中的飞行时间很短,涂层中大部分仍然为Cr3C2,脱碳现象得到明显的抑制。XRD 图谱中发现了Cr2O3相,说明涂层发生了部分氧化,这可能是由于Cr3C2-NiCr 粉末中的Cr3C2在喷涂过程中发生氧化形成了Cr2O3和CO2[23]。

图6 Cr3C2-NiCr 粉体和涂层的 XRD 图谱Fig.6 XRD patterns of the Cr3C2-NiCr powder and coatings

2.3 涂层的电化学腐蚀性能

中国学者丁曾在2017 年提出了酸性溶液会降低锅炉管壁寿命[8],为了研究NiCr-Cr3C2涂层在酸性下的抗腐蚀能力进行电化学腐蚀实验,实验过程中的溶液采用的是0.5%H2SO4溶液。图7 为P92 钢基体和Cr3C2-NiCr 涂层样品在0.5%H2SO4溶液中的动电位极化曲线,腐蚀电位Ecorr及腐蚀电流密度Icorr如表3 所示。结果表明,1-4#涂层样品的腐蚀电位均高于P92 钢基体,腐蚀电流密度均低于P92 钢基体,表明1-4#涂层样品在0.5%H2SO4溶液中具有良好的耐腐蚀性能,Cr3C2-NiCr 涂层对P92 钢基体实现了较好的防护。对于不同工艺参数下所制备的Cr3C2-NiCr 涂层样品,其腐蚀电流密度大小顺序为:2#<4#<1#<3#。涂层样品的腐蚀速率与涂层孔隙率密切相关,孔隙率越小,腐蚀速率越低。很明显,孔隙率最低的2#涂层样品,其腐蚀电流密度(0.51 µA/cm2)最小,说明在相同的情况下,2#样品更不容易开始发生腐蚀,腐蚀后涂层会形成钝化层,具有更好的耐腐蚀性能,相比与P92 钢基体的腐蚀电流密度(335µA/cm2)降低约3 个数量级。

表3 涂层样品及P92 钢基体的腐蚀电压及腐蚀电流密度Table 3 The corrosion potential and corrosion current density of coatings and P92 steel substrate

图7 涂层样品及P92 钢基体的动电位极化曲线Fig.7 Potentiodynamic polarization curves of coatings and P92 steel substrate

2.4 涂层的耐磨损性能

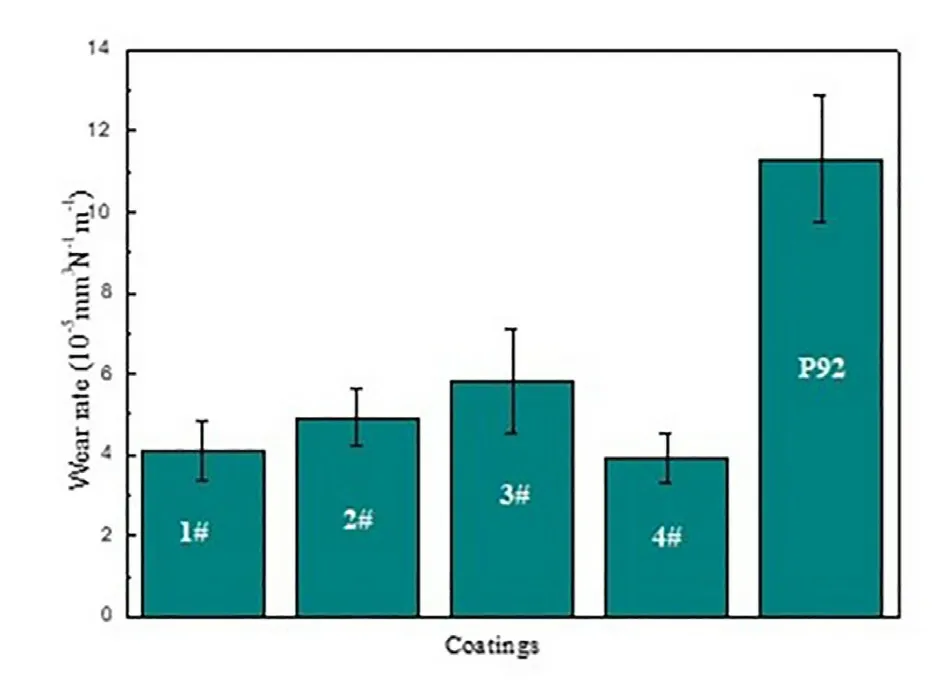

图8 为1-4#涂层样品的体积磨损率。可以看出,所有涂层的体积磨损率远低于P92 钢基体的体积磨损率,表现出良好的耐磨损性能。四组涂层样品的磨损率大小顺序为4#<1#<2#<3#,磨损率随涂层硬度的降低而升高。其4#涂层的体积磨损率最小(3.9×10-5mm3N-1m-1),与P92 钢基体(11.3×10-5mm3N-1m-1)相比提高了约65%。涂层的耐磨损性能主要取决于涂层中Cr3C2硬质相大小、体积分数和分布,涂层中硬质相颗粒也与涂层硬度有直接关系,所以在通常情况下,涂层磨损率随涂层硬度的提高而降低[24]。对比2#和3#涂层,虽然2#比3#涂层硬度低,但3#涂层的孔隙率(4.02%)远大于2#涂层(1.21%),孔隙的存在对涂层耐磨损性能也会产生一定影响。孔隙周围通常存在较多的Cr3C2硬质相颗粒,NiCr 粘结相较少,这使得孔隙周围硬质相与粘结相的结合力较小,Cr3C2硬质相颗粒较容易剥离粘结相[25-27]。

图8 涂层样品及P92 钢基体的体积磨损率Fig.8 Volume wear rate of coatings and P92 steel substrate

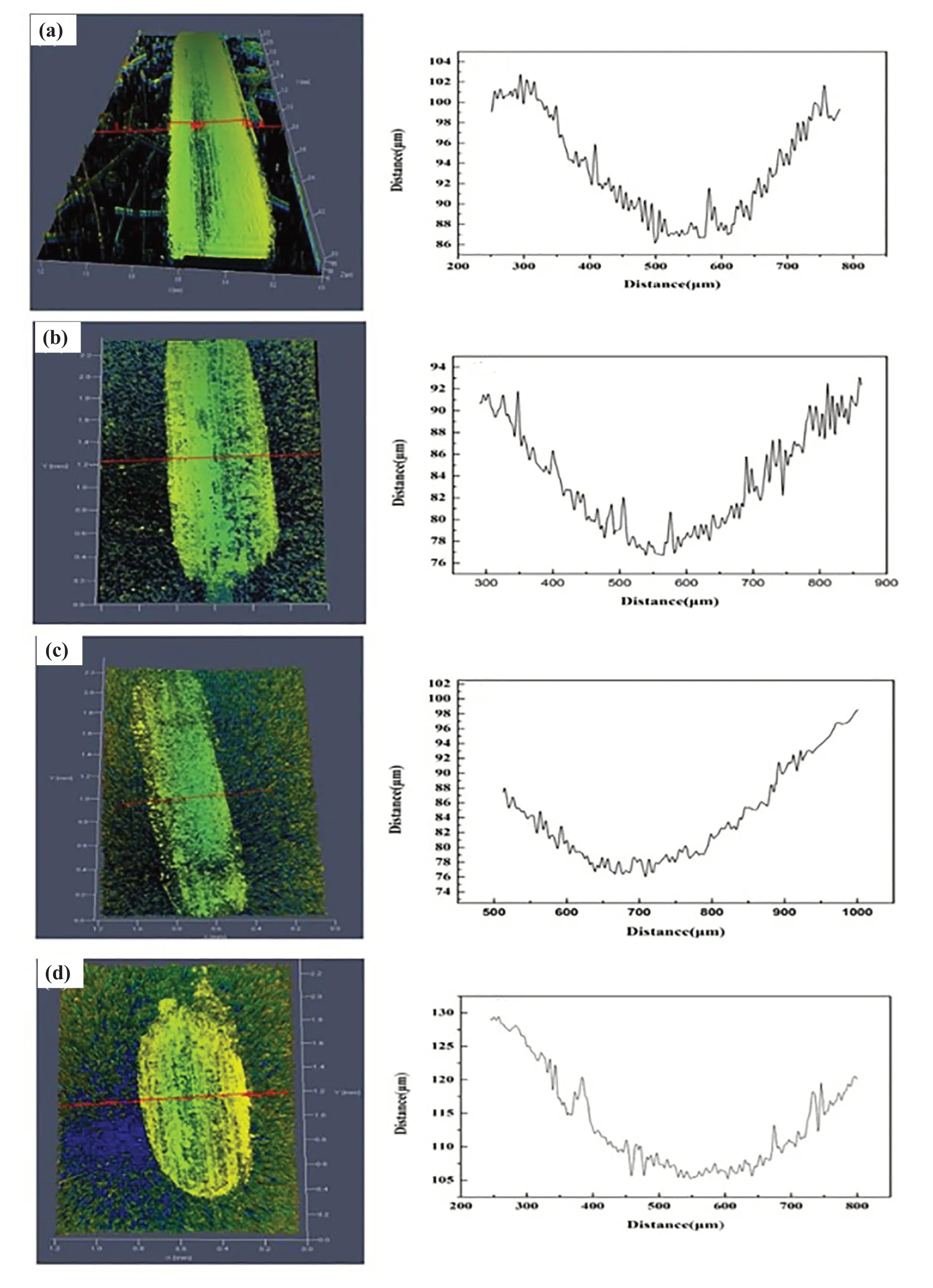

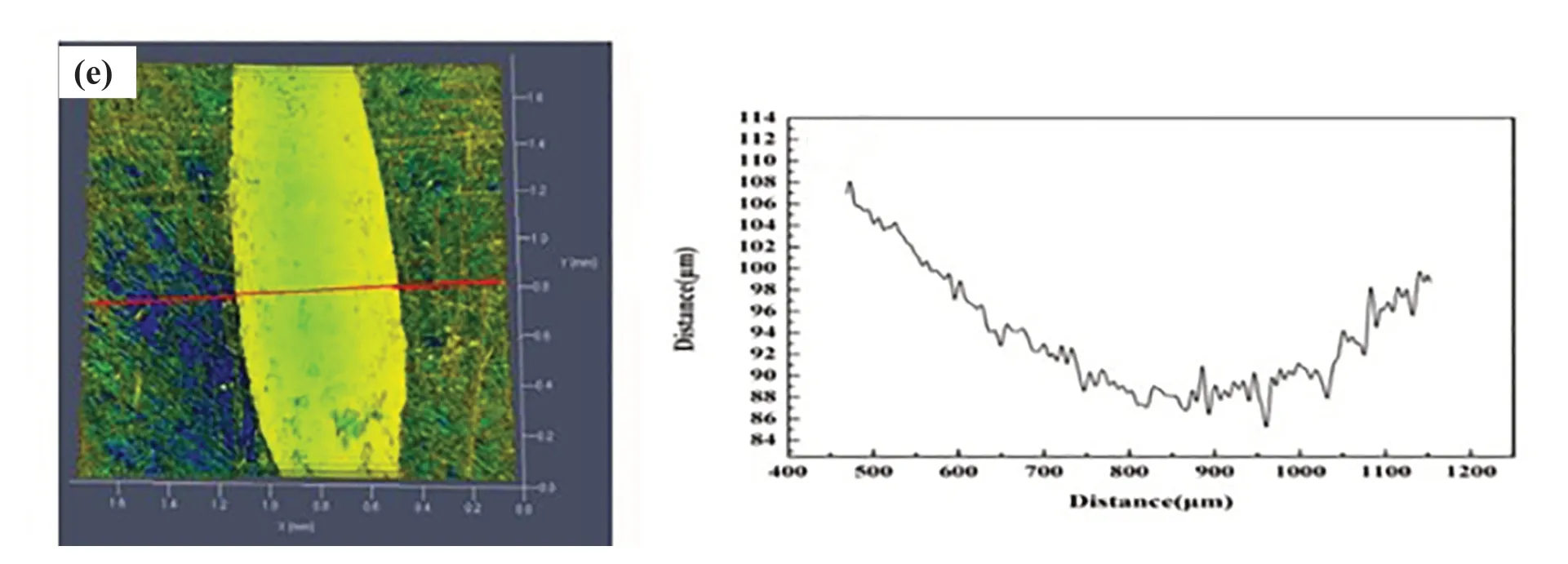

图9 为涂层样品和P92 钢基体摩擦磨损后的三维形貌图及表面轮廓图。图9 右侧图片是左侧样品图片表面的红线处的截面示意图,用于观察磨损深度。1-4#涂层的磨损深度依次为17、18、22 和20 μm,磨损宽度依次为450、650、500、450 µm;P92 钢基体的磨损深度约为24 μm,磨损宽度700 μm。可知,四组涂层的磨损深度和宽度均低于P92 钢基体,表明Cr3C2-NiCr 涂层样品具有较好的耐磨性。

图9 涂层样品及P92 钢基体的三维形貌图及表面轮廓图:(a) 1#;(b) 2#;(c) 3#;(d) 4#;(e) P92Fig.9 Three-dimensional morphology and surface profile of coatings and P92 steel substrate:(a) 1#;(b) 2#;(c) 3#;(d) 4#;(e) P92

3 结论

利用HVOF 喷涂技术在P92 钢基体表面制备了Cr3C2-NiCr 涂层,研究了喷涂工艺参数对涂层微观组织形貌、电化学腐蚀行为及耐磨性能的影响。在O2流量830 L/min,煤油流量23 L/h,喷矩380 mm 时,涂层孔隙率最低孔隙率大小为1.21±0.3%,耐腐蚀性能大幅提升,腐蚀电流密度与P92 基体相比,降低约3 个数量级,腐蚀电流数值为0.51μA/cm2。在O2流量880 L/min,煤油流量23 L/h,喷矩380 mm 时的涂层硬度最高为995±52 HV5,耐磨性能最优。