高频响伺服作动器活塞杆以喷代镀技术的可行性分析

2022-01-22刘继彬詹华鲍曼雨李蔚汪瑞军

刘继彬,詹华,鲍曼雨,李蔚,汪瑞军*

(1.中国农业机械化科学研究院,北京 100083;2.中机试验装备股份有限公司,长春 130103;3.国网通用航空有限公司,北京 102211)

0 引言

伺服作动器主要通过施加可控的推、拉作用力实现对速度、方向、位移和力的控制,其在航空航天、工程机械、采矿冶金、海洋水利、试验装备等领域有着广泛的应用。随着我国工业产业从高速增长阶段向高质量发展阶段转变,传统伺服作动器逐步转向高频响、高性能、高质量、高可靠性等方面发展。活塞杆作为高频响伺服作动器的关键核心部件之一,其性能的好坏直接影响整个系统的控制精度、响应速度、瞬态与稳态误差。高频振动加速了活塞杆表面的摩擦磨损,为了提高活塞杆的表面性能,延长伺服作动器的使用寿命,常采用电镀硬铬提高活塞杆的表面耐磨性能,但随着当前苛刻服役条件的需求,伺服作动器活塞杆长期处于重载、高温、盐雾、粉尘等极端环境之中,活塞杆极易产生微动磨损、疲劳和腐蚀等问题,从而导致伺服作动器密封失效。传统的电镀硬铬工艺暴露出巨大缺陷,并且电镀硬铬存在沉积效率低,工艺过程会产生有毒物质,导致严重的环境问题。虽然环保型防腐抗磨的新型电镀工艺已有学者进行了研究,但镀层显微硬度不足、镀层中存在微观裂纹、易氢脆等仍然是新型电镀工艺研究的热点问题[1-3]。热喷涂技术作为替代方式之一,具有选材和应用范围广,材料表面热影响区小,涂层厚度范围宽,工艺可靠性强,经济效益高等优势,实现了在高频响伺服作动器活塞杆产品上的技术突破[4-9]。

本文将从以喷代镀技术的发展历程、目前国内外以喷代镀技术的研究现状和活塞杆特别是高频响伺服作动器活塞杆表面以喷代镀技术的研究应用现状等方面进行了分析和讨论。

1 以喷代镀技术的发展历程

电镀硬铬起源于1856 年的德国,在1926 年,美国C.G.Fink 教授等人发明了从含硫酸的铬酸溶液沉积出光亮铬的专利,此后电镀硬铬在解决材料表面耐磨腐蚀方面发挥了巨大的作用[10]。随着环保要求的提高,电镀处理过程中产生大量的Cr6+离子,对环境产生严重污染阻碍了其发展。此外,传统的电镀铬工艺需要经过氢化、活化、镀乳白铬、热扩散等多道复杂工序,难以保证产品质量的一致性和稳定性,而且电镀铬处理后,镀件表面常常存在裂纹,水汽、Cl-等腐蚀性介质通过裂纹直接作用在基体上,使得工件逐渐被腐蚀[11]。需要有其它表面处理技术来替代电镀铬,从20 世纪早期开始,人们开始尝试采用喷涂技术替代电镀(以喷代镀)。

二十世纪20 年代,诞生了电弧丝喷涂技术[12]。它可以有效的提高大型结构件的防腐性能和耐磨性能,相比于电镀硬铬,在长效防腐、耐高温腐蚀等方面有着非常大的优势,利用电弧丝喷涂的民用矿井设备、军用航海设备等的寿命可延长15~30 年[13-14]。

继电弧丝喷涂之后,二十世纪50 年代出现了爆炸喷涂和等离子喷涂,60 年代出现了自熔性合金粉末火焰等离子喷涂。等离子喷涂的中心温度最高,因此,可以进行各种陶瓷、高熔点、耐磨损、耐高温材料的喷涂,并且等离子喷涂涂层的孔隙率低、涂层与基体的结合强度高,在耐磨、耐高温等方面均超越了镀硬铬层[15]。等离子涂层的出现,将涂层的应用拓宽至电镀铬层无法应用的领域,如飞机发动机、核反应堆等领域所用的热障涂层,具有生物活性的功能涂层[16]。

到了80 年代,在等离子喷涂技术上又发展起来一种高效的喷涂技术——超音速火焰喷涂(High velocity oxygen fuel,HVOF)[17-19]。超音速火焰喷涂所制备的优质涂层,在航空航天、冶金机械等诸多领域得到了应用。因其工艺性及经济性完全可以实现对电镀铬技术的替代,从而以喷代镀技术得到了广泛的采用[20]。美国在航空发动机部件中,已经实现了标准化工艺,性能提高,成本降低。飞机起落架的服役工况极其恶劣,原本电镀层在海洋气候下极易产生腐蚀而加速失效,而通过采用超音速火焰喷涂技术制备特殊涂层后,大大提高了抗磨损、抗腐蚀性能。在冶金机械领域,超音速火焰喷涂得到的涂层孔隙率低、显微硬度高,相比原有电镀铬层,提高了产品的使用寿命,也提高了冶金机械产品的利润率。在磨损件修复方面,超音速火焰喷涂技术操作精准、修复质量高,从而降低了维修成本,并且避免了电镀液对磨损件的二次损伤[21-22]。

2 以喷代镀技术国内外研究现状

热喷涂技术的广泛应用,加速了国内外以喷代镀技术的发展,特别是超音速火焰喷涂技术的发展,使喷涂得到的涂层具有耐磨损、耐腐蚀、耐疲劳的特性,很多学者在对比热喷涂涂层和电镀硬铬层的各项性能方面进行了深入的研究。

2.1 以喷代镀涂层制备与表征

在两种涂层的制备及其表征方面,学者们设计了大量的对比实验。郑毅等[23]的研究分别在300M 钢表面采用超音速火焰喷涂技术制备WC-10Co4Cr 涂层和电镀硬铬层,结果表明,喷涂碳化钨涂层截面显微形貌为层状,碳化钨、钴、铬均匀分布,空隙极少,而电镀硬铬层截面存在较多裂纹,有的裂纹甚至贯穿镀层到基体。电镀硬铬层的显微硬度均值为808 HV300,喷涂碳化钨涂层的显微硬度均值为1123 HV300。硬铬层与基体结合强度大于66 MPa,喷涂碳化钨涂层与基体结合强度大于78 MPa。S.Abdi 等[24]的研究分别在60CrMn4 钢表面采用超音速火焰喷涂技术制备NiCrBSiC(Fe)涂层和电镀硬铬层,热喷涂后的涂层具有三层区域的沉积物典型形态,分别为顶部涂层NiCrBSiC(Fe)、粘结层 AlNi 和基体,粘结层的形态更致密、更均匀,具有层状结构,并且孔隙较小,尺寸约为20 μm,热喷涂涂层和电镀硬铬层的厚度和硬度分别为350 μm、1090 HV0.3和350 μm、793 HV0.3。并且由于粘结层界面两侧结合紧密,使得热喷涂涂层与基体有着极好的结合力。Wang 等[25]的研究分别在基材表面采用超音速火焰喷涂技术制备WC 和Cr3C2基涂层和电镀硬铬层,结果表明由于电镀硬铬过程中产生的高应力,在镀层和基体之间的界面上垂直分布着大量裂纹,某些裂纹贯穿了涂层的整个厚度。所有热喷涂涂层均显示出致密的微观结构,没有裂纹,喷涂金属陶瓷涂层的孔隙率均小于1%,电镀硬铬层的平均硬度约为850 HV0.3,而热喷涂WC-10Co4Cr 涂层和WC-40Cr3C2-25NiCr 涂层的平均硬度分别为1027 HV0.3和1060 HV0.3。

通过以上研究结果表明,热喷涂涂层相比于电镀硬铬层,无论是致密度,显微硬度还是涂层与基体的结合强度,均有一定优势,虽然热喷涂涂层仍然不可避免的存在孔隙问题,但仍然是替代电镀硬铬层的理想选择。

2.2 以喷代镀涂层疲劳性能

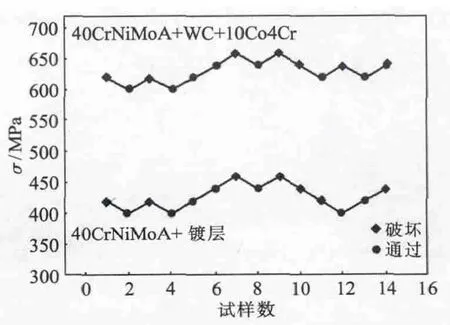

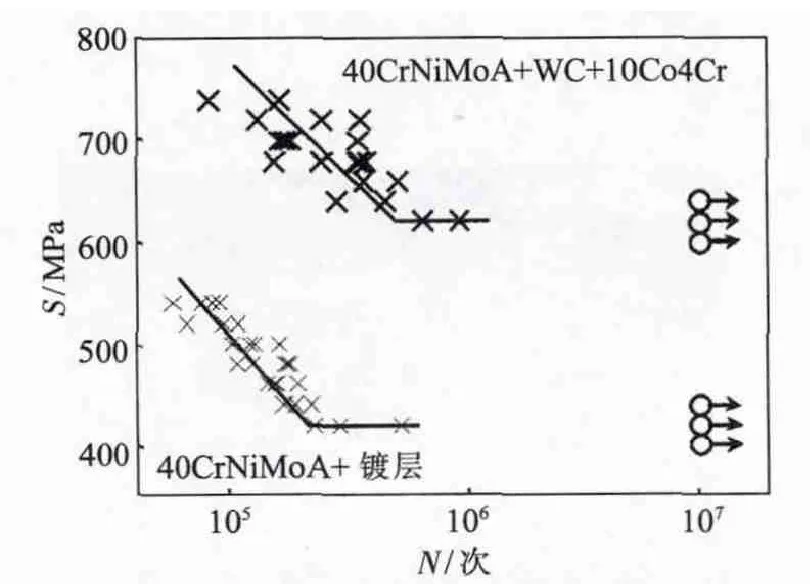

涂层表征的结果往往决定了其力学性能的差异,刘建武等[26]的研究表明,超音速火焰喷涂WC 涂层的 40CrNiMoA 钢疲劳极限 σ-1明显高于电镀硬铬层的疲劳极限(见图1)。通常认为,材料的疲劳断裂首先由材料表面或内部的裂纹引起,而铬镀层表面存在众多垂直微裂纹,在高周疲劳下,这些微裂纹势必向基体不断扩展延伸,最终扩展到界面后深入基体,诱发了基体疲劳裂纹的产生,所以铬镀层显著地降低了40CrNiMoA钢基材的疲劳寿命。而 WC-10Co4Cr 涂层则非常致密,在外加交变载荷下较难产生微裂纹。所以40CrNiMoA 钢喷涂 WC 涂层的疲劳寿命明显高于电镀硬铬层(见图2)。

图1 40CrNiMoA 钢电镀硬铬与超音速火焰喷涂WC 涂层后的疲劳性能[26]Fig.1 Fatigue properties of Cr-plating and WC HVOF coating of 40CrNiMoA steel[26]

图2 40CrNiMoA 钢电镀硬铬与超音速火焰喷涂WC-10Co4Cr 涂层后的疲劳 S-N 曲线 [26]Fig.2 S-N curves for Cr-plating and WC-10Co4Cr HVOF coating of 40CrNiMoA steel[26]

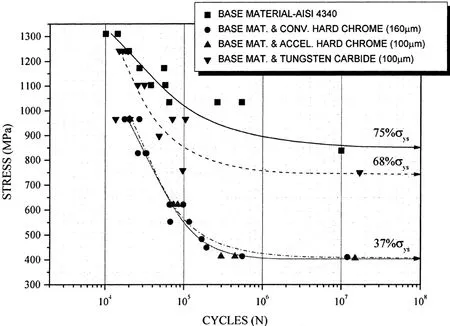

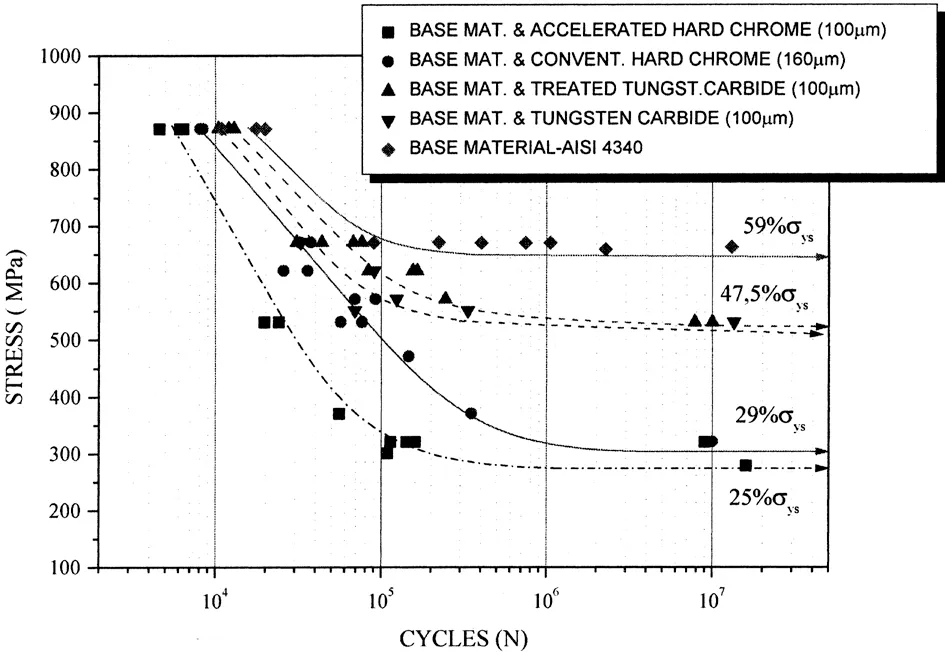

Marcelino 等[27]的研究分别在AISI 4340 钢表面采用超音速火焰喷涂技术制备WC 涂层和电镀硬铬层,轴向疲劳试验显示(见图3),涂层对基材的疲劳强度产生负面影响,扭转疲劳试验中的趋势相同(见图4),这种影响在高周疲劳试验中比在低周疲劳试验中更为显著,并且电镀硬铬试样的疲劳强度下降幅度大于碳化钨涂层试样。

图3 轴向疲劳试验的S-N 曲线[27]Fig.3 S-N curves for axial fatigue tests[27]

图4 旋转弯曲疲劳试验的S-N 曲线[27]Fig.4 S-N curves for rotating bending fatigue tests[27]

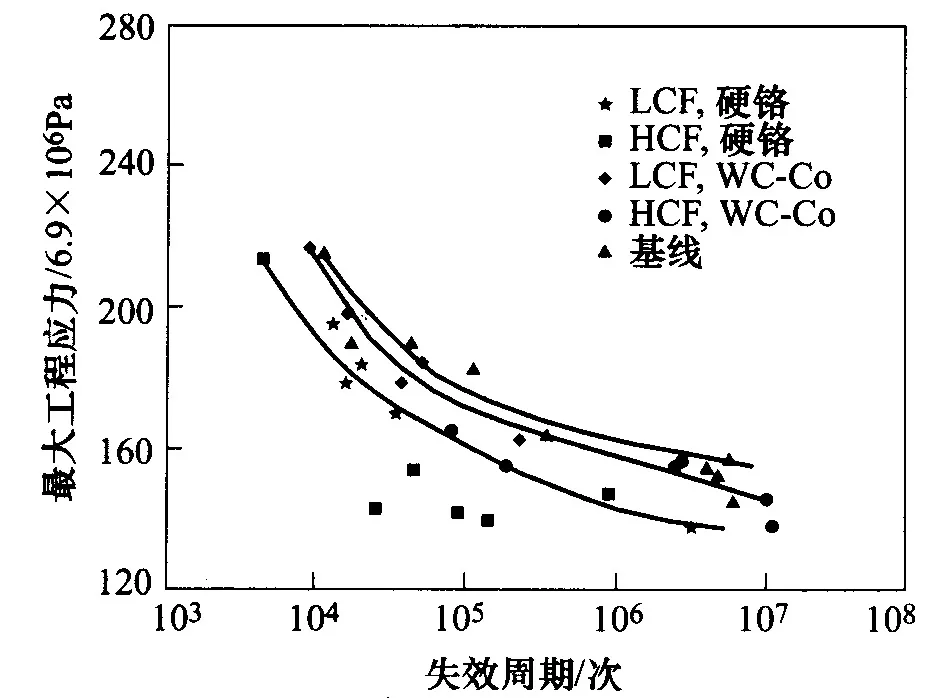

如图5 所示,Parker[28]进行了电镀硬铬试样和超音速火焰喷涂试样的室温高周(HCF)和低周(LCF)疲劳实验。两种实验结果一致,超音速火焰喷涂制备的涂层试样,其疲劳强度有所降低,而电镀硬铬试样则有明显降低,说明超音速火焰喷涂制备的涂层对疲劳寿命的影响比电镀硬铬小。

图5 不同涂层的疲劳曲线[28]Fig.5 Fatigue curves of different coatings [28]

通过以上学者的研究结果表明,材料表面改性技术会对基体的疲劳寿命有一定影响,涂层的均匀性是关键因素,热喷涂涂层致密的结构,相比于存在微观裂纹缺陷的电镀硬铬层,对基体疲劳寿命的影响更小。

2.3 以喷代镀涂层耐磨损性能

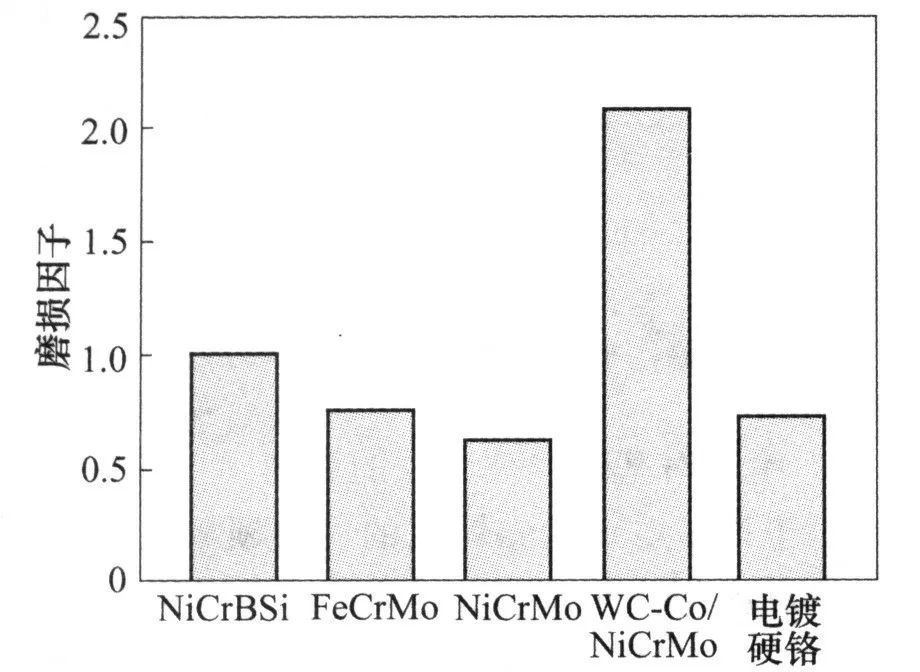

作为基材的表面改性技术,耐磨损性能往往是至关重要的。周克崧[29]对比了NiCrBSi、FeCrMo、NiCrMo、WC-Co/NiCrMo 和电镀硬铬在耐磨性、耐腐蚀性以及耐疲劳性的差别,结果表明,在涂层耐磨粒磨损试验中只有NiCrMo 涂层稍逊于电镀硬铬镀层,而 WC-Co/NiCrMo 涂层的耐磨性则是电镀硬铬镀层耐磨性的2.5 倍多(见图6)。

图6 各种涂层耐磨粒磨损性的比较[29]Fig.6 comparison of abrasive wear resistance of various coatings [29]

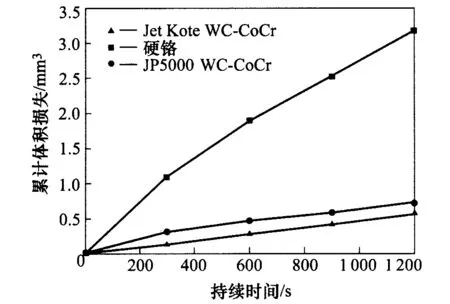

伍超群等[30]对超音速火焰喷涂镍基自熔性合金涂层和Ni-Co 合金电镀层进行耐磨试验,对磨件为GCr15,载荷10 kg,转速200 r/min,转数10000 次。测试样品磨痕宽度和磨损量。超音速火焰喷涂涂层和电镀层的磨痕宽度分别为1.64 mm 和4.6 mm,磨损量分别为0.0014 g 和0.0282 g。热喷涂涂层的磨痕宽度和磨损量均明显小于电镀硬铬层,具有较好的耐磨性。王长亮等[31]研究了超音速火焰喷涂碳化钨涂层与电镀硬铬层的磨损量差别。涂层材料分别为进口WC10Co4Cr 粉末、进口WC17Co 粉末、国产WC10Co4Cr 粉末、国产WC17Co 粉末。国产WC17Co 粉末涂层在20 N载荷下磨损量是电镀硬铬的13%,其余各喷涂涂层在20 N 和50 N 载荷下,磨损量是电镀硬铬层的4%,甚至更低。碳化钨涂层的高硬度,使得其耐磨性能大大优于电镀硬铬层。Reignier 等[32]的研究结果如图7 所示,测试采用的ASTM G65标准磨料为200 μm 石英。用超音速火焰喷涂制备的WC-CoCr 涂层的磨损量平均只有电镀硬铬的20%~25%。

图7 涂层的磨损量比较[32]Fig.7 comparison of wear rates of coatings [32]

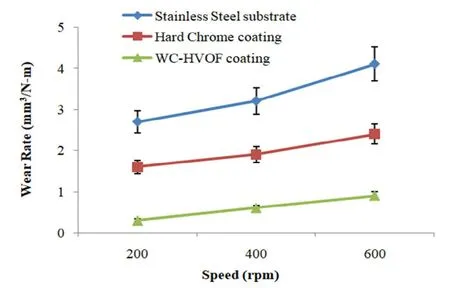

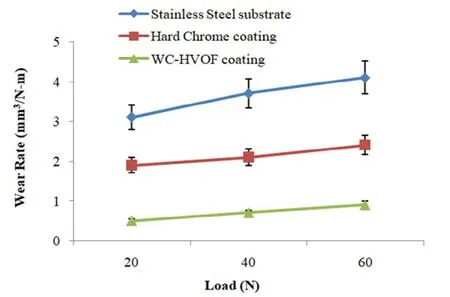

Keshavamurthy 等[33]分别对不锈钢表面制备电镀硬铬和超音速火焰喷涂WC 涂层的试样进行了磨损试验。试验在20 N 的负载下以200 rpm 的速度进行。从图8 和图9 中可以清楚地看出,电镀硬铬的磨损率降低了42%,热喷涂涂层的磨损率降低了78%。

图8 磨损行为随速度的变化[33]Fig.8 Variation of Wear behaviour with Speed[33]

图9 磨损行为随载荷的变化[33]Fig.9 Variation of Wear behaviour with Load[33]

通过国内外研究学者对多种热喷涂涂层与电镀硬铬层在耐磨性方面的研究,可以清晰的看出,碳化钨涂层显示出相当均匀和致密的微观结构,并且碳化钨涂层的显微硬度明显高于电镀硬铬层,因此碳化钨涂层的耐磨性优于硬铬涂层。目前研究显示对于热喷涂涂层添加Co 等元素,可以继续提高热喷涂涂层的耐磨损性能,所以热喷涂涂层是耐磨应用中电镀硬铬层的优选替代。

2.4 以喷代镀涂层耐腐蚀性能

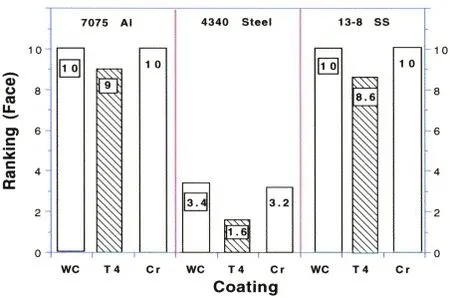

热喷涂涂层不但具有优异的耐磨性,而且耐蚀性也极佳。Natishan 等[34]分别在4340 钢、7075 铝合金和PH 13-8 不锈钢基材上采用超音速火焰喷涂制备WC-Co 涂层及电镀硬铬层。通过图10 可知,超音速火焰喷涂WC-Co 涂层和电镀铬层的表现大致相同。两种涂层在7075 铝合金和PH 13-8 不锈钢基体上的性能最好,表面或边缘未发现凹坑或气泡。由此可知WC-Co 涂层的性能与电镀铬层防腐蚀性能相当。

图10 样品表面的防护等级[34]Fig.10 Protection ratings for the sample faces[34]

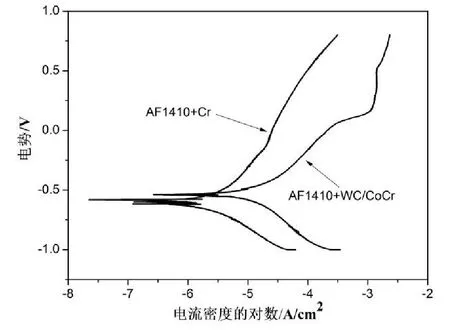

如图11 所示,代雪婷等[35]关于超音速火焰喷涂涂层和电镀硬铬层的研究表明,电镀硬铬层的 Tafel 曲线较为平缓,不存在钝化区,而WC-10Co-4Cr 涂层存在钝化区。在电位升高初期,电镀硬铬层和 WC-10Co-4Cr 涂层的 Tafel 斜率相近,腐蚀速率差距较小。而当电位继续升高,基体电流密度继续增大,而涂层的电流密度增幅减缓,出现钝化。WC-10Co-4Cr 涂层的自腐蚀电位高于电镀硬铬层,证明电镀硬铬层的腐蚀倾向性更大,WC-10Co-4Cr 涂层的耐蚀性更佳。

图11 镀 Cr 层及 WC-10Co-4Cr 涂层的 Tafel 曲线[35]Fig.11 Tafel curve of Cr coating and wc-10co-4cr coating[35]

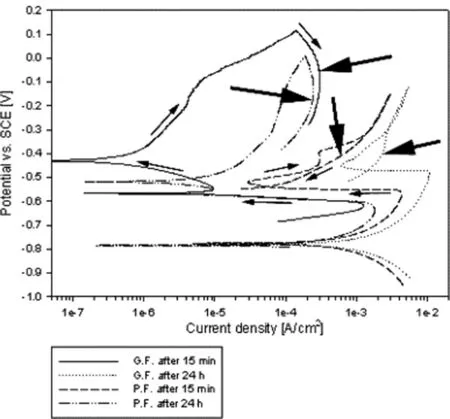

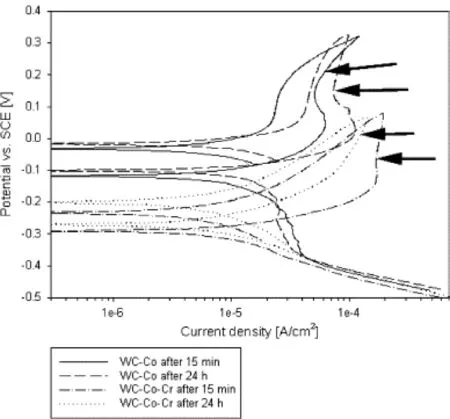

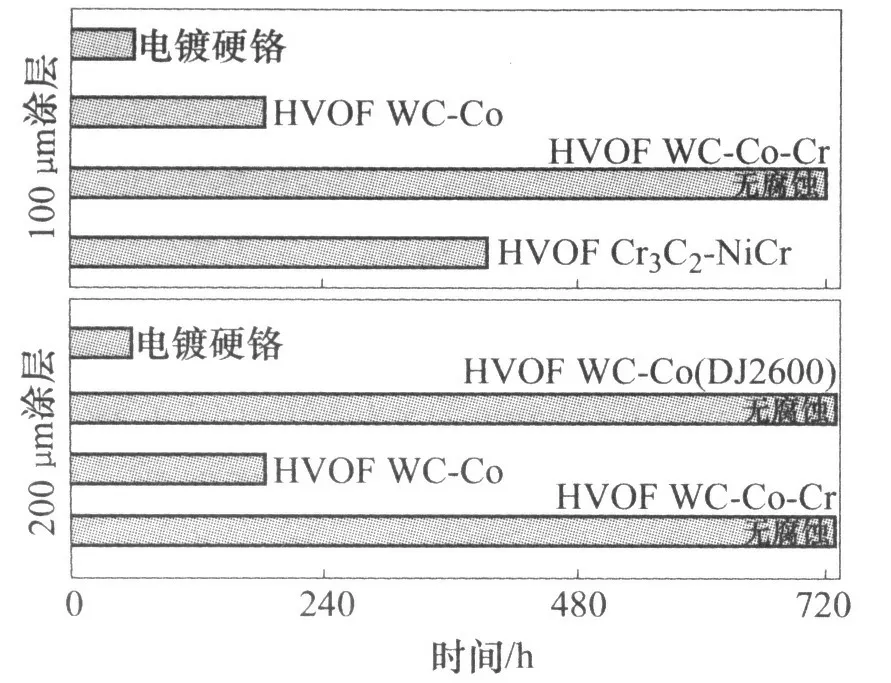

如图12 和图13 所示,Bolelli 等[36]的研究表明超音速火焰喷涂涂层在腐蚀性非常强的0.1N HCl 溶液中比电镀硬铬层具有更好的耐腐蚀性,这种耐腐蚀性受其独特的微观结构特征影响。热喷涂涂层在多种腐蚀溶液中的相似电化学行为表明其可以灵活地应用于不同的腐蚀环境。如图14所示,Nestler 等[37]研究的航空起落架盐雾腐蚀实验结果表明,HVOF 制备的WC-CoCr 涂层经750 h盐雾腐蚀后,未发生腐蚀,其耐蚀性要优于电镀硬铬。

图12 电镀硬铬层在0.1N HCl 溶液中的极化图[36]Fig.12 Polarization diagrams for flash flash platings coatings in 0.1 N HCl solution [36]

图13 HVOF 涂层在0.1N HCl 溶液中的极化图[36]Fig.13 Polarization diagrams for HVOF-sprayed cermet coatings in 0.1 N HCl solution [36]

图14 盐雾腐蚀实验结果[37]Fig.14 Experimental results of salt spray corrosion[37]

通过国内外学者的深入研究表明,涂层的耐腐蚀机制取决于涂层结构的致密性,电镀铬层的微观裂纹恰好成为腐蚀介质的通道,而多层电镀硬铬层的耐腐蚀性优于单层电镀硬铬层,正是因为多层裂纹相互交错,阻碍了腐蚀介质的侵蚀。而热喷涂涂层结构虽致密,但仍存有孔隙问题,当采取表面封孔处理后,其耐腐蚀性能有望得到巨大提升。

3 活塞杆表面以喷代镀技术的研究应用情况

伺服作动器活塞杆兼顾拉伸、压缩、弯曲、扭转等受力情况,表面的涂层需同时满足防腐蚀、防磨损、耐高压密封等要求。鉴于传统电镀硬铬层存在的缺陷与不足,选择合适的以喷代镀材料、工艺,满足活塞杆所需的多种服役工况需求的研究具有积极的意义[38]。

3.1 航空航天领域

航空航天领域对液压油缸有着广泛的应用,而其性能严重影响飞行器的可靠性、安全性和寿命,尤其在沿海和内陆湿热地区等腐蚀较严重环境下服役时,活塞杆表面会发生严重的摩擦磨损、腐蚀等损伤,传统的电镀硬铬经常不能满足环境的适应性要求[39]。周黎等[40]对某型号发射车辆油缸活塞杆传统电镀硬铬层的腐蚀机理进行了分析,发现镀层固有的缺陷是引起腐蚀的主因。为此试制了超音速火焰喷涂涂层活塞杆,从微观形貌、金相组织等方面进行了分析,并开展了自然环境考核对比试验,得出超音速火焰喷涂涂层在海洋大气暴晒区和海水飞溅区中的防腐性能优于电镀硬铬层,为恶劣环境中液压缸活塞杆电镀硬铬层的耐腐性差提供了有效解决方案。

王浩军等[41]针对某型飞机主起落架活塞杆发生密封部位漏气等问题,开展新型镀铬封孔技术的应用研究,采用封孔处理的某型飞机主起落架活塞杆,气密性能大幅度提高,耐磨性能合格,目前工业界解决电镀硬铬层气密性差、耐蚀性差问题的主要思路是采取措施减少或消除镀层中的微裂纹,而热喷涂等新型替代技术已经逐渐普及。

Gong 等[42]的研究认为飞机在着陆和地面操作过程中,一些沙砾或其它硬颗粒很容易粘附在飞机起落架油缸活塞杆的外表面,尤其是在沙漠地区,这通常会导致外表面电镀硬铬层加速磨损。超音速火焰喷涂WC-Co-Cr 涂层由于其优异的耐磨性和环保性能,可以取代飞机起落架上的电镀硬铬层。并且得出结论,随着WC平均粒径的减小,热喷涂层状结构呈上升趋势,仅含有1.2 μm 大小WC 颗粒的单颗粒分布的涂层表现出最好的耐磨性。

3.2 工程机械领域

液压油缸作为工程机械最重要的动力执行元件,也是最容易发生故障的部件之一,常常因表面电镀硬铬的活塞杆磨损而漏油失效,大大缩短了工程机械设备的寿命周期。而如今热喷涂技术的应用,使得工程机械获得巨大的经济效益,并且减少能源消耗和对生态环境的污染[43]。

乐有树[44]的研究结果表明,超音速火焰喷涂涂层不但能达到电镀硬镀层的镜面光洁度,而且在硬度及耐磨性能等方面还超过镀铬层,在很多场合完全可以取代电镀硬铬,其寿命是电镀硬铬层的1.2 倍左右,还可以用于电镀硬铬陶瓷压机柱塞的修复再制造。Fedrizzi 等[45]的研究表明,近几年来,需要维修的液压活塞杆通常会选择热喷涂工艺,所用涂层主要为镍铬金属基体中的碳化铬,通过这种方式获得的涂层显示出比普通电镀硬铬更长的使用寿命和更好的耐腐蚀性。

Picas 等[46]的研究了超音速火焰喷涂CrC75(NiCr20)25 涂层的机械和摩擦学性能,并与传统的电镀硬铬层进行了比较。以最低原料粉末粒度获得的CrC-NiCr 涂层具有最佳耐磨性。精细的CrC-NiCr 涂层在机械和摩擦学性能方面表现出优于电镀硬铬层的性能,可作为电镀硬铬层的替代品,目标是将这些新型热喷涂涂层应用于活塞杆上。

3.3 采矿冶金领域

采矿冶金领域的液压油缸工作环境非常恶劣,高温、粉尘等工况常常导致油缸活塞杆表面破损及划伤,进而导致油缸出现卡滞现象,损坏油缸密封件及缸体。采用热喷涂技术的活塞杆很好的避免了此现象的发生。

新矿集团综机设备维修中心从2001 年起,首先尝试用电弧热喷涂技术修复综采、综掘设备(如液压支架、采煤机、掘进机)上的电镀硬铬活塞杆。修复后的活塞杆投入使用后,喷涂涂层没有出现起泡和脱落的现象,效果较好。进而又对冶金行业中的轧钢机上的活塞杆,以及工程机械 (装载机、平地机等)上的活塞杆进行同样的修复。凡是表面锈蚀或磨损的活塞杆经修复后,再投入不同的环境使用,涂层基本无脱落或起泡的现象,效果较好。经过测算,维修费用仅相当于重购费用的40%,可以有效降低使用单位的生产成本[47]。

钢铁工业连铸机的结晶器活塞杆表面原采用电镀硬铬,由于高温及磨损寿命很短,影响连铸机的生产效率和铸坯质量,日、美等国研究采用热喷涂涂层代替电镀硬铬层,并取得了十分明显的效果,热喷涂涂层结晶器活塞杆的寿命提高了4~6 倍[48]。

3.4 海洋水利领域

海洋水利领域处于高湿、高盐雾、泥砂冲蚀等恶劣环境,采用传统电镀硬铬的油缸活塞杆极易受到腐蚀,一旦出现锈蚀、损伤等缺陷,液压系统会引起泄漏,造成功能失效及环境污染[49]。

赵坚等[50]通过超音速火焰喷涂技术在启闭机活塞杆表面制备WC-10Co-4Cr 涂层。经过1年时间的实际应用,发现活塞杆表面出现摩擦痕迹以及水污痕,经过擦洗后发现活塞杆涂层表面状况良好无明显的磨损及腐蚀等损伤,远未达到失效的程度,并且涂层与基材结合良好无剥落,经过更长时间的实际使用,证明了经过超音速火焰喷涂WC 涂层处理的活塞杆的使用寿命可以达到常规电镀硬铬的3 倍以上。

王博等[51]喷涂的WC-Cr3C2-Ni 和Cr2O3活塞杆也已经广泛应用在水利工程及海上起重等领域,同期使用的电镀硬铬活塞杆使用2 年后已经出现镀层鼓泡等现象,超音速火焰喷涂WC-Cr3C2-Ni涂层并经过封孔处理的活塞杆已经使用3 年半,Cr2O3涂层并经过封孔处理的活塞杆已经使用3年,均没有出现任何问题,仍在正常使用中。

Javed 等[52]的研究认为电镀硬铬是一种在海洋工程应用广泛的保护涂层方法,因为它具有优异的耐磨性和耐腐蚀性,例如舰艇中的液压缸活塞杆。然而,电镀铬层是使用致癌铬酸生产的,当前的环境要求寻找替代涂层。

高频响伺服作动器是高端试验装备的关键核心部件,被喻为试验装备的“心脏”,技术水平直接影响试验系统的试验能力。高频响伺服作动器活塞杆以喷代镀技术研究能极大促进我国高端试验装备产业科技创新发展,提高重点项目和高端装备的配套能力,为其结构设计、分析和优化提供可靠准确的指导数据。热喷涂技术在众多领域活塞杆的应用中已经显示出其巨大的优越性,例如显微硬度高、耐磨损性好、耐腐蚀性强,节能环保,经济高效。

4 结论与展望

经过近几十年的发展,从简单涂覆到如今的高性能,从单一种类到如今的多样化,以喷代镀技术得到良好的发展。

(1) 热喷涂技术制备的涂层孔隙率低、显微硬度高、结合强度大,并且耐磨损、耐腐蚀、耐疲劳。针对高频响伺服作动器活塞杆表面处理工艺难题,热喷涂技术提供了有效的解决方案。

(2) 作为工业化产品应用,热喷涂技术的直接经济成本是传统电镀硬铬的数倍,但通过热喷涂技术制备的涂层既提高了使用性能,又缩短产品生产过程,延长产品生命周期,足以体现高额投资的长期有效性。

(3) 热喷涂涂层有着诸多替代电镀硬铬的优势性能,但孔隙问题制约了其在当前服役工况逐渐多样化、复杂化下的应用,通过特殊元素的掺杂,表面封孔处理,能在一定程度上提升以喷代镀涂层的性能。