兆瓦级风机关键工序智能化制造技术研究

2022-01-22陈波黄西龙窦玉祥史伟王璐

陈波,黄西龙,窦玉祥,史伟,王璐

(国电联合动力技术(连云港)有限公司,江苏连云港 222069)

0 引言

随着我国提出2030年风电太阳能装机达到12 亿kW以上目标,实现2030年“碳达峰”和2060年“碳中和”的路线图日渐清晰。作为实现“碳中和”的重要抓手,已平价上网的风电、太阳能等新能源被赋予更重大的历史使命[1]。本文从双馈式风力发电机组的生产制造环节入手,分析实现智能化生产的关键环节控制点,提出关键环节智能化生产的方案,并就如何创建风机智能化工厂工作要点进行了分析和研究。

1 风机智能化生产研究现状

目前我国兆瓦级风力发电机组经历了技术引进、联合设计、自主研发三个阶段,风电产品技术发展迅猛,但是作为智能制造主线的智能生产环节相对滞后。风机生产制造过程中主要存在以下难点:1)制造过程智能化水平低。国内主要风电设备制造商在制造装配领域基本停留在依靠人工为主的生产方式,需要大量人员到现场操作设备和监督制造过程。2)质量管控难度大。风机零部件大多为结构复杂、质量沉重的物件,人工安装很容易造成零部件表面损伤、重复返工,生产不确定因素较多,质量过程控制难度大。3)安全生产风险大。风电机组关键零部件部件质量大,无法进行人工运输、翻转及装配,需要借助行车等工具进行吊装作业,并存在高空作业危险因素,安全生产风险大。4)生产过程信息追溯性效率低。风力发电机组装配与制造过程中的人员情况、关键设备、生产计划、物资情况、关键工序等信息无法实现信息的互联互通,无法实现装配与制造数据的存储,生产过程装配信息追溯性效率低。

2 风机生产关键工序装配技术

本文将目前行业主流的双馈式变速恒频风力发电机组作为研究对象,重点研究风机整机生产装配过程中关键工序智能化装配技术的发展趋势。

2.1 风机传动链智能化装配平台技术

目前国内风电设备制造企业大部分是通过人工操作行车吊着传动轴向齿轮箱内孔对接。传动轴与齿轮箱内孔的公差配合一般设计为0.05~0.15 mm,传动轴质量一般为8 t左右,齿轮箱质量一般为22 t左右,对于这么大物体的对中操作非常困难,极易造成物体撞击、高处坠落等安全事故[2]。

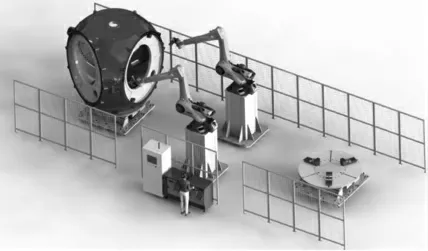

该技术首先要考虑传动轴与齿轮箱在装配过程中各个方向的自由度问题,通常需保证有5个自由度,采用高精度传感器和模块化控制器,将装配过程的位置数据及时反馈给控制系统;同时应采用柔性装配,保障传动轴与齿轮箱装配过程的平稳性,平台的机械结构需要通过ANSYS 和OPTISTRUCT 等软件校核,以保障设备稳定。平台组成结构如图1所示。

图1 传动链装配平台结构图

2.2 风机偏航变桨轴承螺栓锁紧装配平台技术

风机偏航和变桨系统是现代智能化风机的核心,偏航轴承和变桨轴承螺栓的锁紧质量关系到整个风电机组的安全可靠运行,传统的锁紧方式采用手动力矩扳手,耗时费力,质量和操作安全性很难得到保障。随着行业自动化水平的提高,对于偏航和变桨轴承螺栓锁紧自动化装配精度的要求也随之提高[3]。

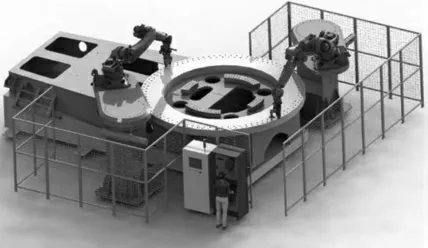

该技术以工业机器人为主体,配合精确引导系统对装配体进行位置识别,然后安装设定的拧紧顺序协同完成装配体的螺母拧紧。采用多把转矩扳手同时进行作业,作业效率得到极大提升,且由于均布锁紧,保证了螺栓锁紧的工艺技术要求,提升螺栓锁紧质量,“人机分离”工作模式,保障了操作人员的安全。风机偏航变桨轴承锁紧平台工作示意图如图2、图3所示。

图2 风机变桨轴承螺栓锁紧平台示意图

图3 风机偏航轴承螺栓锁紧平台示意图

2.3 风机主轴轴承热装技术

目前绝大部分风电整机制造厂家选择感应加热方式进行轴承与主轴装配,随着主轴轴承尺寸增大,感应加热轴承时内外圈会产生较大温差且难以消除,会对轴承的服役性能产生影响。

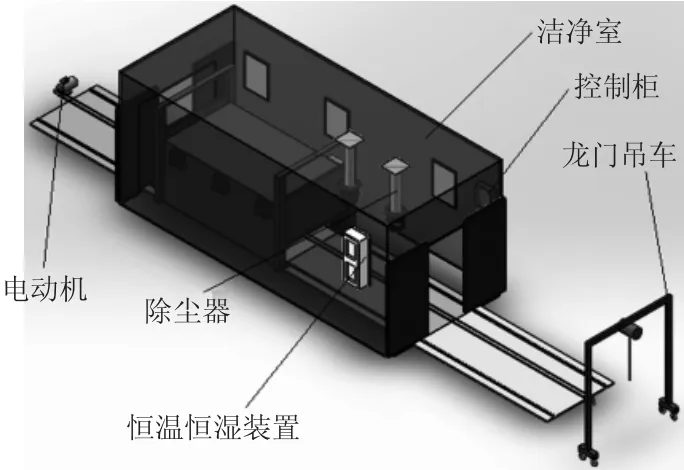

本技术针对实际生产难题,提出研发一套风机主轴轴承恒温自动加热系统。与传统风机主轴轴承装配方法相比,该自动恒温加热系统具有控温精度高、轴承内外圈温差小、自动化程度高、节能、安全及工人劳动强度低等一系列优点[4]。风机主轴轴承热装装置工作示意图如图4所示。

图4 风机主轴轴承热装装置工作示意图

3 风机智能化工厂建设要点分析与研究

现阶段,全世界约67%的工业制造企业及约62%的航空、军工企业已经或计划推广智能工厂,智能制造工程是国家发展战略的主攻方向,也是包含风电设备在内的机械制造行业新一轮产业升级的突破口。风机设备制造企业建设智能化示范工厂应重点关注3个要点:1)自动化是智能化的基础。智能化的特性及工业发展规律决定了自动化必然是实现智能化的基础,智能工厂的建设顺序应是自动化、信息化、数字化、智能化。2)互联集成是核心,大数据是价值体现。近年来,机械制造行业在信息化方面有了长足的进步,包括SAP、MES、PIMS、ERP等在内的提升运营水平的系统均得到了应用,也取得了很好的效果,但是在此基础上企业再进一步提高劳动效率就显得很乏力。因此,需要通过行之有效的信息系统的互联集成,从感知、执行、控制和管理等4个层面进行整合、优化,实现信息共享,为管理者、决策者实时掌握全局、发现问题、分析及决策提供全方位支持。3)企业自身需求实施智能化升级。风电设备制造企业绝大部分都是由一个点、一条线开始,再到面、到体,先实现数字化,再实现智能化。智能工厂的建设不局限于一家或几家企业,也可以是企业本身的一套装置或者系统,可根据自身需求和实力分步实施,智能工厂建设所具有的灵活性提升了其可操作的空间。

智能工厂的建设不是一蹴而就的,在建设过程中应以提升企业效益和管理效率为导向,立足于解决生产经营、安全环保、发展建设和企业管理实际问题,注重重点项目的实施,有针对性地构建系统架构和功能,避免出现形象工程。结合行业特性和生产智能化水平现状,风电设备制造企业在实施智能化工厂建设中要注意以下几个问题[5]:1)做好智能工厂建设规划。结合国家及当地产业政策和发展战略,借鉴行业内已开展智能工厂建设的经验,根据企业自身特点和需求研究智能化发展路径,以此为基础制订企业智能工厂建设战略计划。2)统一思想,做好顶层设计。从智能工厂建设过程来看,很多企业由于顶层设计不充分,存在不断调整建设内容、业务模块未达到预期效果的情况,因此做好顶层设计是智能化目标实现的关键。3)做好新技术的应用、总结和推广。在智能工厂建设中,应用了很多包括先进控制、机器人、三维数字模型、信息通信、系统集成在内的新技术,这些新技术独立应用也具有很好的成效。建议在智能工厂建设过程中对新技术应用情况进行及时总结,根据实际情况在企业内部进行推广。

4 结语

随着全球新能源行业的快速发展,风电装备制造行业对风机生产线的自动化和智能化程度的要求也会随之提高,采用高安全性、高生产效率的智能化设备和系统是必然趋势。本文通过对兆瓦级风力发电机组关键工序智能制造技术研究与实施,有效解决了风力发电机组制造过程装配质量不稳定、生产效率低、劳动强度大、安全风险高等系列问题,提高了风力发电机组制造行业的整体技术水平和系统创新能力。同时就风机生产智能化工厂创建的几个要点进行了分析与研究,对行业的智能化升级具有一定的参考价值。