一种简易非接触式Z轴自动对刀器的应用设计

2022-01-22洪美琴

洪美琴

(湖南汽车工程职业学院机电工程学院,湖南株洲 412001)

0 引言

目前大多数数控铣床或加工中心Z轴对刀有两种途径:一种是在数控机床上进行手动对刀,直接将Z轴对刀数据输入刀偏表中;另一种是采用机外光学对刀仪预先测量加工刀具的长度,手动计算长度补偿值后再输入到刀偏表中。这两种途径都离不开手动操作,针对这种实际状况,已经有接触式的对刀仪能够避免手动操作,实现Z轴的自动对刀[1-2]。但接触式自动对刀仪对刀时刀具要触碰对刀接触面,使对刀机构向下移动,因机械间隙的存在,所以对刀时要有吹气装置防止异物嵌入而影响对刀,另外对刀接触面的尺寸限制也不能适应任意大小直径的刀具对刀。本文设计一种非接触式Z轴自动对刀器,对刀时省去了接触对刀面的操作,不存在机械间隙,对刀具直径大小无限制要求,对刀操作方便实用。

1 非接触式Z轴自动对刀方法

1.1 自动对刀原理

非接触式Z轴自动对刀器的原理是将光电传感器发射端和接收端分别安装在两个分离式的对刀结构部件上,当刀具沿Z轴负方向向下移动遮挡光电传感器发射源瞬间,接收端触发信号使数控系统的跳转信号(SKIP信号)跳转,G31指令控制刀具及时停止移动,同时用宏变量读取当前Z轴位置坐标值。自动对刀前,选择在工件上进行对刀的刀具为标准刀具,称为标刀。自动对刀时,标刀的对刀点Z坐标赋给宏程序中一个公共变量,其它加工刀具对刀时Z坐标赋给宏程序中另一个公共变量,通过宏程序计算加工刀具与标刀的Z轴坐标差值(此差值即为长度补偿值),并将此差值自动存入刀偏表形状(H)中[3]。非接触式Z轴自动对刀原理图如图1所示。

图1 非接触式对刀原理图

1.2 光电传感器

考虑到数控加工过程中经常会有切削振动、切屑及切削液飞溅等工作环境,光电传感器除了要有高灵敏度、响应快、高精度要求外,还必须具有抗振性、抗干扰能力、抗腐蚀能力和防淋能力。另外,因为采用非接触式对刀,光照环境对光电传感器的光源不会产生影响。

选择激光光电开关作为非接触式对刀器的光电传感器。激光光电开关具有性能稳定、响应速度快、抗冲击、耐振动、光扰小、寿命长、检测距离可选范围广等特点,且对环境照度无要求[1,4]。另外,激光发射直线式光束,光束大小为0.7~1.5 mm,特别适合小直径的刀具对刀时实现光点的遮挡。

1.3 自动控制方式

当刀具向下移动遮挡激光光电开关发射端光源时,接收端输出触发信号使数控系统SKIP信号跳转,控制系统G31程序指令停止运行,刀具停止移动。G31指令在执行时,如果没有外部触发跳转信号,G31指令等同于G01指令;如果有,则在触发点位置清除刀具剩余的移动量,刀具停止移动,程序接着执行下一个程序段[5-6]。自动对刀时通过#5063读取信号触发点的Z坐标,并将此值赋给对刀程序的公共变量。

接收端的输出信号作为开关信号来控制SKIP信号的通断。本设计的对刀器将光电开关的输出信号经过固态继电器再接入FANUC 0i数控系统SKIP信号接点,通过固态继电器触头的闭合与断开来实现SKIP信号的开与关。固态继电器是一种具有隔离功能的无触点电子开关,输入功率小、灵敏度高,可以满足对刀的灵敏度要求。

图2所示固态继电器的③、④接线端接光电开关接收端的输出信号端点,①、②接线端接数控系统中SKIP 信号接点。以FANUC 0i系列为例,FANUC 0i系列数控系统从机床侧输入高速信号的地址是固定不变的,其SKIP信号接点为X4.7。

图2 固态继电器

2 非接触式Z轴自动对刀的结构设计

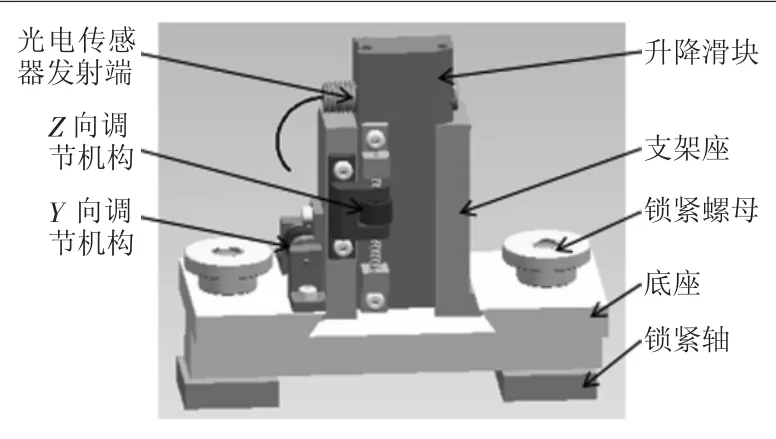

对刀器的结构由激光光电开关的发射端及接收端、升降滑块、支架座、水平Y向可调机构、垂直Z向可调机构、带燕尾槽底座、锁紧轴、锁紧螺母组成,单个对刀结构部件如图3所示。激光光电开关的发射端及接收端分别安装在分离式对刀结构的升降滑块上,对刀结构部件通过锁紧轴和锁紧螺母与机床导轨相连接,如图4所示。

图3 对刀结构部件示意图

图4 对刀器结构示意图

对刀时,光电开关的光源通过对刀器支架座在底座燕尾槽内移动实现粗调对准,通过Y向调节机构和Z向调节机构再进行微调对准,以确保光电开关信号触发的准确性。同时,通过Z向调节机构调整Z轴方向位置,以调整光电开关发射端和接收端的高度位置,有利于长度较短的刀具对刀。锁紧轴为T形结构,对刀时可根据加工刀具直径大小来调整左部和右部的安装位置,以适应大直径刀具对刀的需要。

3 对刀程序处理

3.1 刀具长度差值计算

加工时将已经对好刀的刀具设为标刀,其刀具长度设为h0,假设将其它刀具长度设为h1、h2、h3、…hi…hn,则其它刀具与已对刀刀具的长度差值为当前刀具的长度补偿值,长度补偿值的计算式为(hi-h0)。当前刀具比标刀短时,计算值为负;相反则为正。将长度补偿值输入到刀偏表中,加工时运用G43 Z- H-补偿指令来进行长度补偿修正。

采用非接触式对刀器对刀,当G31 Z- F-程序段运行使刀具向下移动到跳转信号触发位置,SKIP信号跳转,刀具停止移动,此时读取Z轴位置坐标值。设读取标刀的坐标值为Z0,其它刀具的坐标值为Z1、Z2、Z3、…Zi…Zn,则Z轴坐标差值计算式设为(Zi-Z0)。

3.2 Z坐标变量

考虑到G31指令执行时不到终点的特性,因此当刀具向下移动到触发跳转信号位置时,由于刀具运动惯性将会继续产生一定的位移量,刀具质量不同或运动速度不同时,惯性产生的位移量会不同,若以信号触发后刀具停止移动的位置(读取该位置Z坐标的系统变量为#5023)作为计算参考点,势必会引入位移误差。因此本设计以信号触发位置作为计算参考点,则计算结果不会引入因惯性产生的位移误差。

以FANUC 0i系统为例,跳转信号跳转时,4个进给轴的坐标值存储在#5061~#5064中[3,5],选用#5063系统变量的坐标值作为对刀时的Zi(或标刀Z0)值。Z0为标刀的Z轴坐标值,Zi为非标刀的Z轴坐标值。

3.3 对刀宏程序

对刀时为确保对刀准确性,在触发一次后回退一定高度,以低进给再触发一次,对刀程序以FANUC 0i系列的加工中心为例。对刀前手动方式移动标刀到非接触式对刀器左部和右部中间位置附近,再调整刀具位置使其遮挡光电开关光束产生触发信号时,记下标刀在对刀点位置的X坐标、Y坐标和Z坐标,同时确定对刀起始平面高度、慢速下刀量及回退量。

标刀对刀程序为:

......

4 结论

本对刀器采用分离式结构,且在X轴、Y轴、Z轴等3个方向可调,容易实现光点对准,X轴可调能够适应各种直径尺寸的刀具对刀,对刀时无需触碰,无机械传动间隙,比接触式对刀仪的适应性更强、工作可靠性更好,对刀器操作快捷方便,能减轻操作者劳动强度,很适合企业生产应用。