淬火配分工艺对高强Q&P 钢织构和性能的影响

2022-01-22李泊言左智成

李泊言,苏 钰,左智成,李 军

(上海工程技术大学 材料工程学院,上海 201620)

过去十年间节能减排政策导向对钢材的生产发展提出更高要求,第三代先进高强钢成为钢铁材料发展的重点.第三代先进高强钢是通过形成含有残余奥氏体的微观组织来获得超高强度和良好延伸率.研究人员通过淬火配分(Quenching and Partitioning,Q&P)工艺使车用淬火配分钢获得低成本、高强度、良好延伸率的优势,从而使车身质量降低,车辆稳定性、安全性和耐撞性提升.与TRIP 钢相比,淬火配分钢强度更高,但延伸率更低,这是由于其奥氏体含量(体积分数,下同)较低造成的.如果能在不显著降低强度的情况下很好地控制奥氏体的稳定性和体积分数,则Q&P 钢的力学性能可以得到进一步改善.Lee等[1−4]得出化学成分、晶粒尺寸和力学稳定性等3 个主要因素主导亚稳态奥氏体在室温下的稳定性.设计Q&P 工艺可以影响奥氏体晶粒尺寸、含量,进而影响性能.为得到足够的延伸率,本研究在确定试验用Q&P 钢化学成分基础上,对淬火配分热处理工艺对Q&P 钢组织、织构和性能的影响进行研究.

1 试验材料及方法

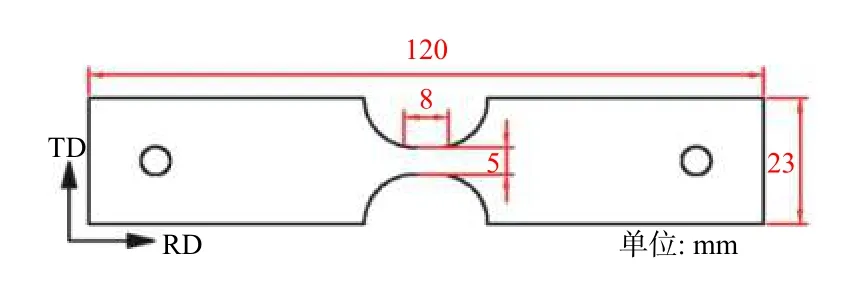

本试验用Q&P 钢为冷轧态,厚度1.5 mm,其主要化学成分见表1.一步淬火配分热处理工艺图如图1 所示.利用光学显微镜和扫描电子显微镜S-3400N (HITACH)观察经硝酸酒精腐蚀后的试验用钢微观组织;利用波长为1.5418 A 的Cu–Kα 靶的Bruker D8 Advance 型 X 线衍射仪测量试样中残余奥氏体的体积分数,并计算其平均碳含量(质量分数);利用Gleeble3800 热力学模拟试验机对试样进行淬火配分热处理,试样冷却至室温后在其上进行拉伸试验,拉伸试样尺寸如图2 所示.

图1 淬火温度和淬火时间变化的一步淬火配分工艺Fig.1 1-Step Q&P process of varying quenching temperature and quenching time

图2 试验用Q&P 钢拉伸试样尺寸Fig.2 Dimensions of tensile samples of Q&P steel

表1 试验用Q&P 钢的主要成分Table 1 Main chemical composition of test Q&P steel

2 试验数据分析

2.1 试验用Q&P钢组织

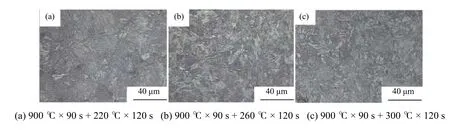

Q&P 钢经过淬火处理后马氏体、铁素体的分布情况如图3 所示.利用扫描电镜观察奥氏体或者碳化物的分布情况如图4 所示.图3 中白色区域是由残余奥氏体组成,而黑色区域则是由回火马氏体或马氏体/残余奥氏体组合而成.随着淬火温度升高,白色块状组织数量减少.

图3 Q&P 钢在不同淬火处理之后的金相显微图(1-step)Fig.3 Metallographic micrographs of Q&P steel after different quenching temperatures

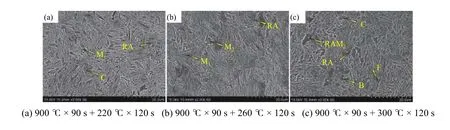

从图4 可以看出,在马氏体转变温度范围内(220 ℃)淬火时,大多数奥氏体已经转变为一次淬火马氏体(M1),然后在配分过程中进行回火.由于碳从马氏体板条扩散到邻近奥氏体进行配分[5],在一次淬火马氏体内也发现了一些条状残余奥氏体(RA).此外,铁素体基体内或位于一次淬火马氏体外靠近铁素体处也观察到一些块状RA,这主要是碳由铁素体向奥氏体富集引起的[6].在220 ℃下仅观察到少量二次淬火马氏体(M2),M2为最终淬火到室温下产生的马氏体.220~300 ℃时试验用钢的微观结组织基本相似,但块状的M2/RA 尺寸较大,这意味着在配分过程中富集的一些奥氏体碳仍然不够稳定,并在最终淬火过程中转变为二次淬火马氏体(图4(b)).当淬火温度升高至相对较高温度(300 ℃)时,一次淬火马氏体分数逐渐下降(图4(c)),其显微组织由一次淬火马氏体、M2/RA、碳化物、铁素体和贝氏体组成,而板条马氏体的宽度也明显宽于淬火温度为220 ℃时的板条马氏体,这是由于淬火温度的降低提高了马氏体的形核驱动力,使生长的板条束之间产生机械碰撞和干扰的概率提升,从而达到板条马氏体细化的效果.

图4 Q&P 钢在不同淬火处理之后的SEM 图(1-step)Fig.4 SEM micrographs of Q&P steel after different quenching temperatures

试验结果表明,淬火后大量奥氏体不能通过马氏体碳配分而完全保留.在配分过程中,一些稳定性差的奥氏体转变为贝氏体,并在最终淬火过程中转变为二次淬火马氏体.实际上,碳化物、铁素体、贝氏体的形成有利于将碳从贝氏体和铁素体扩散、富集到残余奥氏体中,并有利于增强奥氏体中流体静应力[7].由于马氏体和贝氏体相变的细化作用[8],原奥氏体晶粒细化为较小的区域.一次淬火马氏体在保温阶段经过配分处理,马氏体中碳含量降低,晶格畸变减少.相比之下,二次淬火马氏体是在最终淬火至室温时由奥氏体形成的,其碳含量高于钢的平均含量(且高于M1).因此,一次淬火马氏体晶粒的晶格缺陷比二次淬火马氏体少.

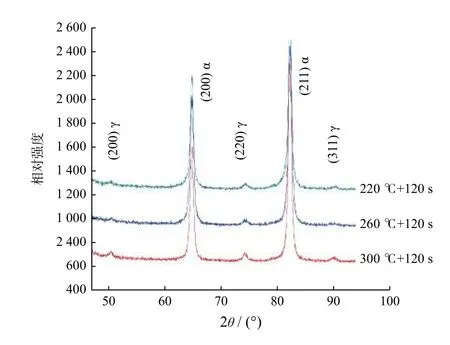

通过X 线衍射在不同淬火温度(220、260 和300 ℃)下进行测量,测定残余奥氏体的体积分数,如图5 所示.

图5 配分120 s 不同淬火样的XRD 图(1-step)Fig.5 XRD pattern of different quenching samples with 120 s

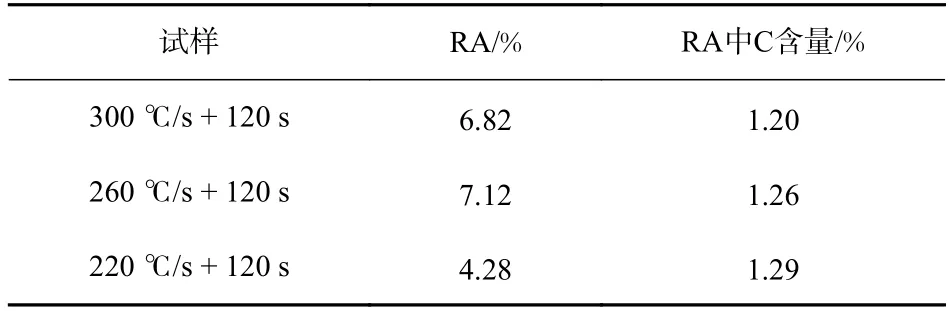

RA 的体积分数及碳含量计算结果见表2.通过比较发现,RA 的平均体积分数为4.0%~7.2%,其碳含量为1.20%~1.29%.随着淬火温度从220 ℃升高到260 ℃,RA 体积分数增加.淬火温度到300 ℃后,RA 含量开始降低.其结果表明,在淬火温度为260 ℃时,可以得到室温下最大奥氏体体积分数;为300 ℃时奥氏体含量下降,说明钢在淬火过程中发生了其他竞争反应,产生贝氏体、铁素体等组织,从而弥补了随着淬火温度上升板条马氏体含量降低的情况.Clarke 等[9]发现,当淬火温度高于最佳淬火温度时,0.19C-1.59Mn-1.63Si 钢中奥氏体含量比预测的最终奥氏体含量曲线要高.De Moor 等[10]也在试验中得到,奥氏体含量高于预测曲线.在本试验中可以得到类似规律,且300 ℃和260 ℃时RA 含量变化不明显,260 ℃时RA 含量最高,为7.12%.

表2 试样中残余奥氏体体积含量及其含碳量Table 2 Volume content and carbon content of retained austenite in samples

2.2 试验用Q&P钢织构

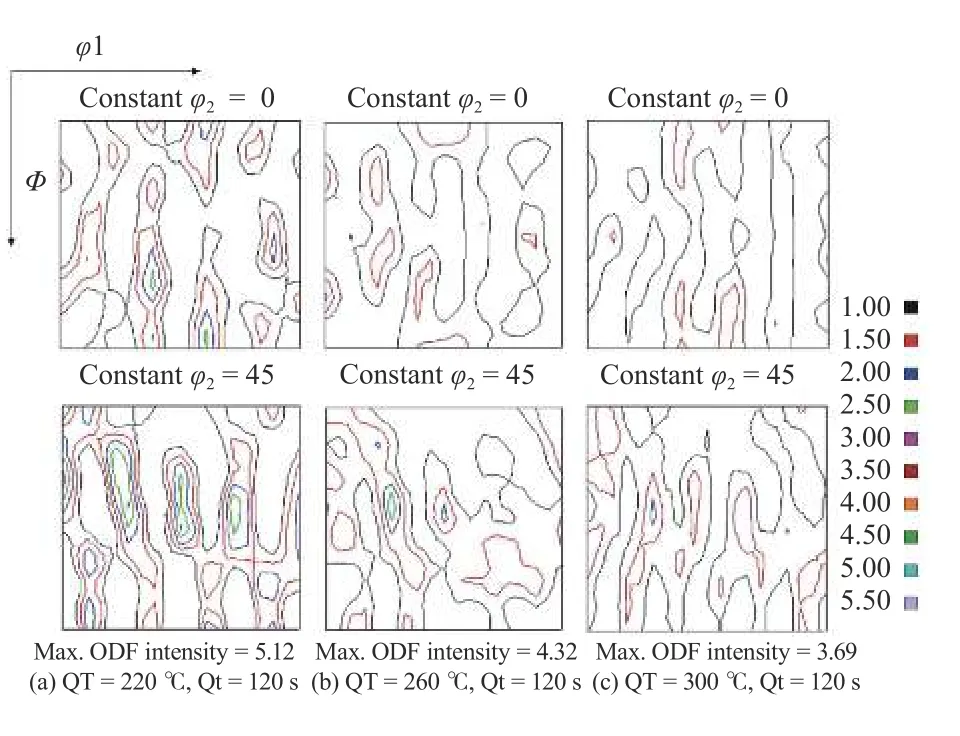

为分析晶粒取向分布的变化,用欧拉空间取向分布函数(ODF)图中φ2=0°,45°两个截面分别说明不同条件下的晶体取向分布,Q&P 钢中所有重要取向基本可以在这两个截面中找到.Q&P 钢在不同淬火温度下ODF 图,如图6 所示.高斯织构(G)在260 ℃时强度最高,达到2.5,而黄铜织构(B)在260 ℃时强度最低,仅有0.52.随着淬火温度升高,G/B 织构强度比值增大.Zhao 等[11]研究发现,提高G/B 织构强度比有利于提高Q&P 钢的冲击韧性.由图6 可知,220、260 和300 ℃时,随着淬火温度升高,Q&P 钢的最大ODF 强度逐渐降低.220 ℃下Q&P 钢的ODF 在平行{112}晶面(φ=35°)的组分、τ取向线(含Cu、G 织构)和α取向线(φ1=0°)周围强度较高,这意味着{112}晶面以及<110>晶向在低温淬火时占主导地位.260 ℃时,γ取向线强度增加,而平行于{112}晶面的织构强度从3.5 减小到1.5.平行于{112}晶面的织构取向部分转化到γ取向线使其织构强度增加,其余部分织构强度逐渐减弱.而Q&P 钢在{111}晶面(γ取向线)附近的强度很弱,这表明淬火温度升高使所需的γ取向线弱化.γ取向线含有相对有利的织构取向,γ取向线的强度增加有助于提高Q&P 钢的成形性和延伸率.因此一步工艺会影响Q&P 钢的延伸率.

图6 Q&P 钢在不同淬火温度下配分120 s 时ODF 图Fig.6 ODF pictures of Q&P steel at different quenching temperatures with patitioning time of 120 s

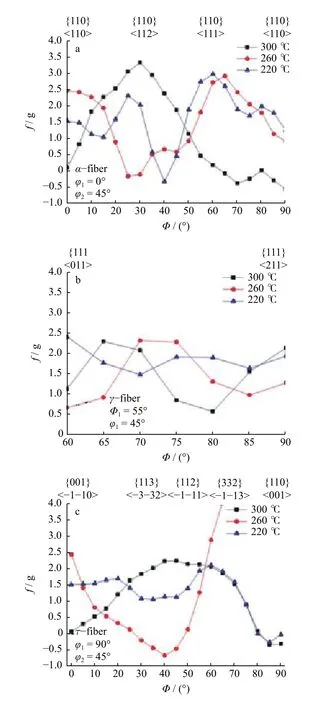

图7 为Q&P 钢淬火至220、260 和300 ℃时取向线(α、γ、τ)的变化趋势.260 ℃时,RG 织构强度最高(图7(a)),且B 织构强度最弱.从图7(c)中可以看出,淬火温度为300 ℃时,{001}<110>织构强度相对较高,{001}<110>、{001}<100>织构垂直于板面,在钢受力时,厚度方向易于变形,在拉伸过程中体现为延伸率下降.淬火温度为220、260、300 ℃(配分时间为120 s)时,织构强度最高,分别为{110}<111>织构、旋转高斯织构RG{001}<110>和铜型织构Gu{112}<111>.

图7 不同淬火温度下的Q&P 钢取向线的变化,Fig.7 Changes of orientation line at different quenching temperatures

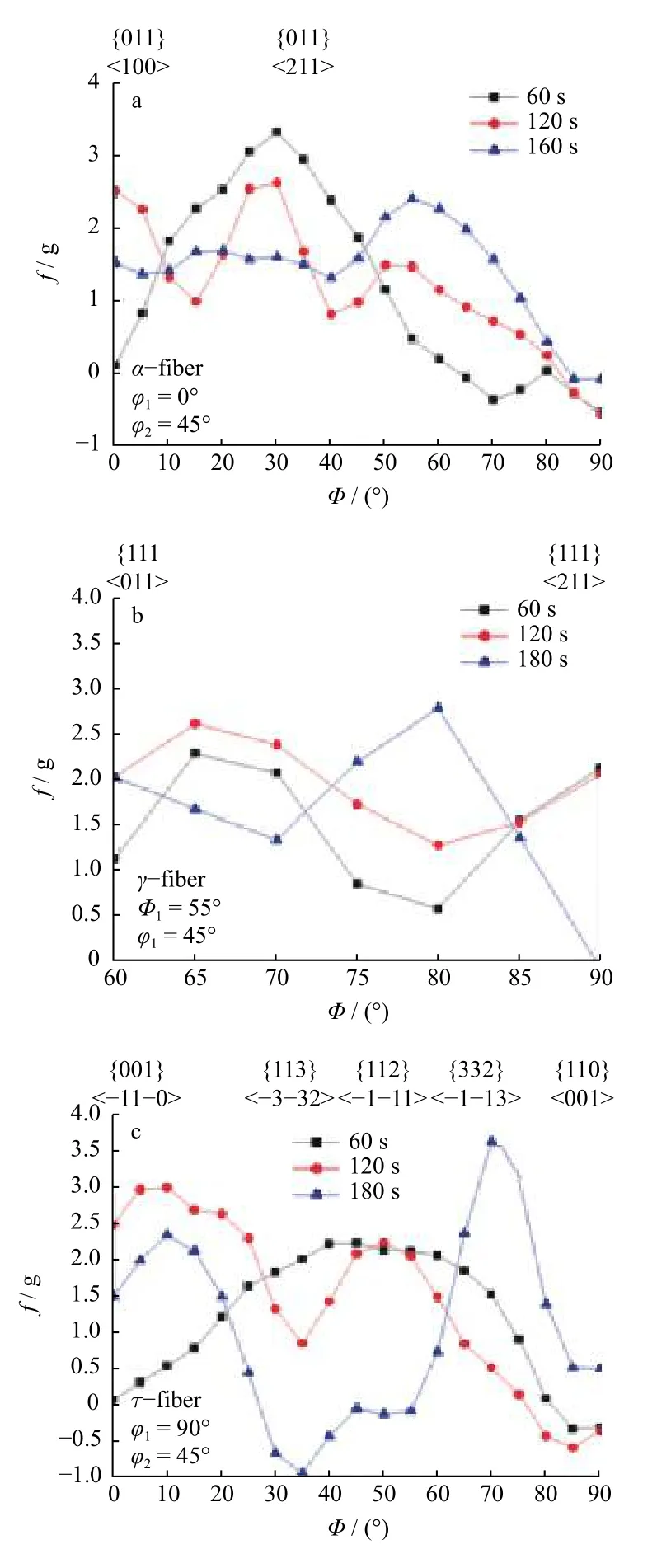

配分时间分别为60、120、180 s 时,260 ℃淬火的ODF(φ2=0°,45°)图如图8 所示.从图中看出,随着配分时间增加,最大织构强度依次减弱.但是主导织构在α取向线和γ取向线上.

图8 Q&P 钢淬火到260 ℃保温60、120、180 s 的ODF 图Fig.8 ODF pictures of Q&P steel quenched to 300 ℃isothermy 60,120 and 180 s

图9 为不同配分时间下Q&P 钢取向线的变化.从图9 可以看出,高斯织构G{011}<100>在配分时间为120 s 时强度最高,在60 s 时强度最低,黄铜织构B{011}<211>的织构强度随着配分时间的增大而减小.从图9(b)中可以看出,E{111}<110>织构强度在60 s 配分时间下强度最低,120 和180 s时强度接近,F{111}<112>织构强度随着配分时间减弱,且180 s 时强度急剧下降.从图9(c)中可以看出旋转高斯织构RG{001}<110>在120 s 配分时间下强度最高,铜型织构Gu{112}<111>强度随着配分时间的增大而显著降低.结合图9 可知,立方织构C(001)[100]随着配分时间先减弱后增强.结果表明,由于(111)α面平行于(110)γ面,即:[111]α//[110]γ,因此立方织构在马氏体相变过程中形成的概率最高.与剪切变形(马氏体相变)有关的(111)[121]成分的演变符合Kurdjumov-Sachs (K-S)关系[12].在α取向线中,织构G/B 的比值随着配分时间延长逐渐增加,180 s 时G/B 值最大,有利于冲击韧性的提高.

图9 不同配分时间下的Q&P 钢取向线的变化Fig.9 The variation of orientation line for different partitioning time

2.3 试验用Q&P 钢的拉伸性能及断裂特征

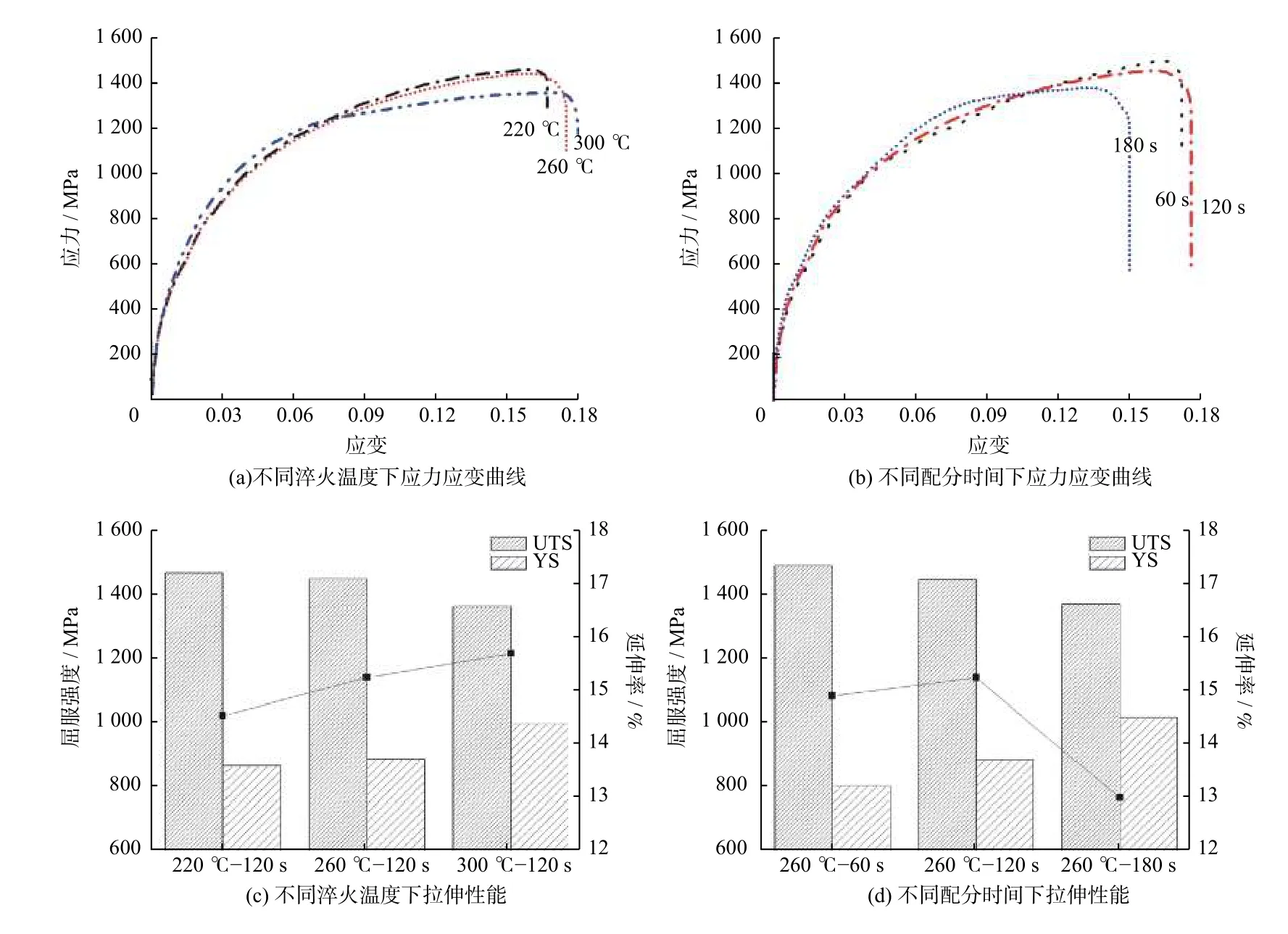

未经淬火配分热处理的试验钢抗拉强度为896 MPa,总延伸率为25%.采用一步Q&P 工艺处理后,显示出高的抗拉强度和良好的延伸率,如图10所示.图中,YS、UTS 和TE 分别为屈服强度、极限抗拉强度和总延伸率.从图10(a)和图10(c)可以看出,随着淬火温度从220 升高到300 ℃,抗拉强度从1 465 降低到1 361 MPa;而屈服强度和延伸率的变化呈相反趋势,分别从866 升至998 MPa,16.7%升至18.1%;试验用钢的强塑积分别为24.5、25.3、24.5 GPa·%.与未进行一步Q&P 工艺处理的试验用钢(22.4 GPa·%)相比,处理之后钢的强塑积提升明显.

从图10(b)和图10(d)中可以看出,淬火温度260 ℃时,随着配分时间增加(60~180 s),抗拉强度(1 491~1 371 MPa)和延伸率(17.2%~14.9%)逐渐减小;屈服强度逐渐升高;试验用钢的强塑积分别为25.6、25.3、20.4 GPa·%.

图10 不同淬火配分工艺下的应力−应变曲线和拉伸性能Fig.10 Stress-strain curves and tensile properties under different quenching and partitioning processes

通常情况下,奥氏体化后直接淬火至室温的钢中,具有高位错密度的板条马氏体是导致应变初期高加工硬化率的原因,从而导致了高屈服强度[13].随着淬火温度增加,屈服强度增加很可能归因于塑性变形早期阶段的位错运动[14].在较低的淬火温度下,配分形成的回火马氏体保留了较高的位错密度(即马氏体的回火程度随着淬火温度升高而增强),易于在较低的施加载荷下移动.另外,在配分过程中形成的碳化物会阻碍位错的运动,从而使屈服强度增加[13].在较高的淬火温度下,碳化物的析出更为显著,这种效果更加明显.因此,屈服强度随配分后淬火温度增加而增加.

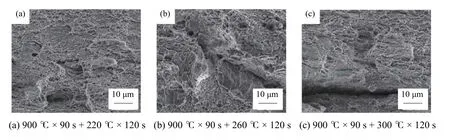

采用扫描电镜(SEM)对试验用Q&P 钢单向拉伸后的断口形貌进行观察.220、260 和300 ℃下Q&P 钢的断口形貌如图11 所示.从图中可以看出,Q&P 钢在断口处存在大量韧窝,为韧性断裂.随着淬火温度升高,逐渐出现部分拉长的微裂纹,其长度为40~130 μm,长微裂纹平行于轧制方向.淬火温度升高会产生更多的二次淬火马氏体,二次淬火马氏体的平均含碳量高且硬度大,晶格缺陷较多导致晶粒的延伸率差.在拉伸的过程中二次淬火马氏体难以产生变形,使不同物相之间塑性变形难以协调,从而造成拉伸过程中局部应力集中,导致产生一些孔洞(图中黑色部分)[15].这些孔洞主要分布在M1/ M2界面交集处,以及小部分碳含量高的晶界处.随着拉伸的继续,孔洞相互连接导致裂纹的萌芽,裂纹逐渐扩展,出现微裂纹[16],最终导致试样断裂.

图11 Q&P 钢的拉伸断口图Fig.11 Micrograph of fractured surfaces of the Q&P steel

3 结论

本试验主要得出如下结果.

1)试验用Q&P 钢在一步淬火配分中获得的最大残余奥氏体体积分数为7.12%.随着淬火温度升高,板条马氏体宽度增大,一次淬火马氏体的体积分数下降,二次淬火马氏体的含量增加.

2)配分120 s,分别220、260、300 ℃淬火时,织构强度最高的分别为{110}<111>织构、旋转高斯织构RG{001}<110>和铜型织构Gu{112}<111>.

3)在一步淬火配分热处理中,配分时间120 s、淬火温度220~300 ℃时,抗拉强度从1 465 降到1 361 MPa;而屈服强度(866 升至998 MPa)和延伸率(从16.7%升至18.1%)的变化呈相反的趋势;试验用Q&P 钢的强塑积在260 ℃时最大,为25.3 GPa·%.淬火温度260 ℃、配分时间从60 升至180 s 时,抗拉强度(1 491 降至1 371 MPa)和延伸率(17.2%降至14.9%)减小,屈服强度升高;60 s 时强塑积最大,为25.6 GPa·%.