高能球磨在锂离子电池负极储锂材料改性中的应用进展

2022-01-22张思宇张承龙张西华王景伟

张思宇 马 恩 张承龙 张西华 王景伟

(上海第二工业大学 a. 资源与环境工程学院;b. 上海电子废弃物资源化协同创新中心,上海201209)

0 引言

上世纪90 年代,索尼公司提出了“锂离子电池”这一概念并成功实现了商品化。从此, 锂离子电池的研究进入了一个崭新的时代。第一代成功用于商业用途的锂离子电池的正负极材料分别为LiCoO2和焦碳,且第一代产品即可实现1 h 内快速充电[1]。由于锂离子电池优异的性能,一经推出迅速占领了二次电池市场。发展至今已广泛应用于各类便携式电子产品以及民用信息产品、道路交通、材料能源等领域[2]。近年来, 随着新材料和新的电池设计技术的开发和应用,锂离子电池的整体性能得到大幅度的提升。但是, 目前所应用的锂离子电池负极材料仍存在理论比容量较低(石墨372 mAh/g)、体积缩减[3]、循环性能较差[4]等问题。

从本世纪初至今,对锂离子电池负极材料的相关研究,主要集中在碳材料[5]、硅基负极[3]和锡基负极的改性和制备[6],具有锂电活性的金属或金属间化合物的制备[7], 硅基 + 碳[8]、合金+ 碳[9]的复合体系制备等方面, 常采用的方法有气相沉积法[10]、高能球磨法[11]、静电纺丝法[12]等。其中高能球磨法以其工艺简单且产率高的优点,被认为是锂离子电池负极储锂材料制备中应用最广泛的方法之一。

高能球磨法又称机械力化学法(或机械合金化),它是制备或活化新材料的一种常用方法,其基本原理是运用机械能来诱发化学反应的发生或诱导材料结构和性能以及组织的改变[13]。它的优点主要有: ①可明显降低反应活化能、极大提高粉末活性; ② 可明显降低反应的温度,提高材料的密实度以及电化学、热学性能;③细化粉粒、改善颗粒分布均匀性及增强基体与基体间界面的结合;④促进固态离子扩散。自本世纪初以来, 高能球磨法已经扩展至冶金、合金、化工等领域[14]。通过高能球磨, 锂离子电池负极材料应力、应变、缺陷发生改变,粉末活性大大提升,甚至诱发多相化学反应,电池储能能力得到提高[15]。运用高能球磨法已成功研制出多种新型锂离子电池负极材料。结合以上高能球磨法的特点, 本文将对锂离子电池工作原理、锂离子电池负极材料储锂机理、高能球磨改性高性能锂离子电池负极材料机理及其应用研究现状做一总结。

1 锂离子电池概述

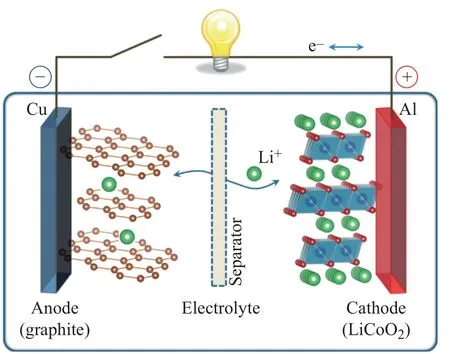

1.1 锂离子电池工作原理

锂离子电池是指以锂离子嵌入和脱出正负极材料来实现电池可充放电的二次电池。其构造主要分为5 个部分: 正极、负极、电解液、隔膜和外壳[16]。锂离子电池的工作原理[17]如下: 当充电时,锂离子因受到外电压的作用从正极脱出,通过隔膜嵌入到负极材料中。此时,为补偿电荷达到平衡,电子从外电路进入负极, 放电时则相反。因此, 放电结束时,正极处于富锂态, 负极处于贫锂态。在正常充放电下,锂离子在层状结构的正负极间来回嵌入脱出,只引起层间距的变化,而未破坏晶体结构。所以,从充放电的过程来看,锂离子电池的反应是一种理想的可逆反应。

图1 锂离子电池工作原理图[17]Fig.1 Working principle diagram of lithium-ion battery[17]

1.2 锂离子电池负极材料及其储锂机理

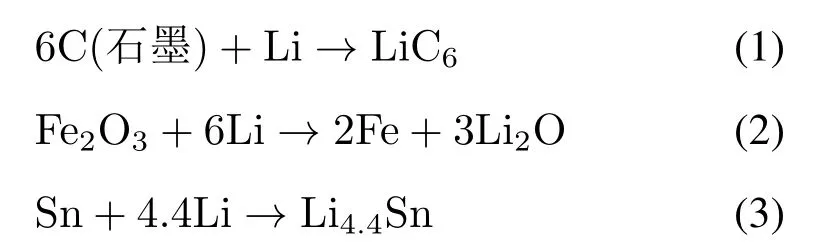

在进行初代锂离子电池的研究时, 采用高理论容量的金属锂(3 860 mAh/g)作为锂离子电池负极材料。但由此合成的锂离子电池具有循环性能差和有安全风险等问题。之后, 研究人员开始将注意力放在含锂合金上[18]。随着上世纪80 年代Kanno[19]、Mohi[20]等学者相继提出以碳材料为锂电池负极材料具备可行性,可商品化的锂离子电池得以推出。一般根据锂离子电池负极材料储锂机理的不同[21],将其分为嵌入反应负极材料、合金化反应负极材料、转换反应负极材料,即:

3 种储锂过程负极状态变化如图2 所示。

图2 锂电池负极材料的储锂机制图[21]Fig.2 Lithium storage mechanism diagram of anode materials for lithium batteries[21]

其中, 嵌入反应负极材料以石墨为主。石墨是具有六方(2H) 和菱方(3R) 两种稳定层状结构的晶体[22],由于其层间距远高于锂离子直径,因此,锂离子可以插入石墨层间进行储锂并保持优异的循环性能。合金化反应负极材料是指具有较高理论比容量并在电化学条件下能够与锂发生合金化反应而进行储锂的材料。表1 为几种合金化反应负极材料容量和嵌锂电位与石墨进行对比。如表1 所示, 相较于目前所广泛运用的石墨, 硅基、锡基等合金化反应负极材料在容量上占有绝对优势。转换反应负极材料以过渡态金属化合物为主, 其原理如下: 放电时,过渡金属氧化物与Li 反应生成金属纳米颗粒和非晶相;充电时与之相反,金属纳米颗粒与非晶相反应,重新生成过渡金属氧化物。因为转换反应是将过渡金属从氧化态还原至金属态,所以转换反应负极材料的理论比容量较高(0.5∼1 Ah/g)。

表1 合金化反应负极材料理论容量、嵌锂电位对比Tab.1 Comparison of theoretical capacity and lithium intercalation potential of alloying reaction anode materials

2 高能球磨改性石墨负极材料

数年来,石墨作为嵌入反应负极材料的核心,有着优于其他材料的电导性、热稳定性、无毒害性、低成本等性质。鳞片石墨作为目前的主流负极材料,仅2019 年我国需求量已达到79 万t,占国内市场对石墨总需求量的68%。然而, 石墨作为锂离子电池负极材料, 存在克容量不足、纯度较低、副反应较多、层状结构稳定性较差、充放电平台过低等[23]缺点, 制约了其在高容量电池市场的大规模应用。因此,通过改性来提高石墨的电化学性能成为研究的重点。

Xu 等[24]首次通过高能球磨方法制备了卤化的石墨烯纳米片(XGnPs,X=Cl、Br、I),并研究了其对锂离子电池的电化学性能的影响。实验原理图如图 3 所示,在 H2或 X2(X=Cl、Br、I)存在的情况下对石墨烯纳米片(GnPs) 的断裂边缘进行机械化学功能化,分别可以生产 HGnPs、ClGnPs、BrGnPs 和IGnPs。研究发现,IGnPs 电极在0.5 C 时初始充电容量达到562.8 mAh/g, 高于HGnPs 的初始充电容量(511.3 mAh/g)。此外,在进行500 次循环和1 个月的存储后,IGnPs 电池仍保持着464.1 mAh/g 的高可逆容量,这是因为在充放电过程中,球磨后掺杂I 的电负性和大比表面积维持了碳原子层结构的稳定性,使锂离子可以在电极中快速通过,电池容量保持率增大。

图3 XGnPs 高能球磨功能化原理图[24]Fig.3 Functionalized schematic diagram of XGnPs high-energy ball milling[24]

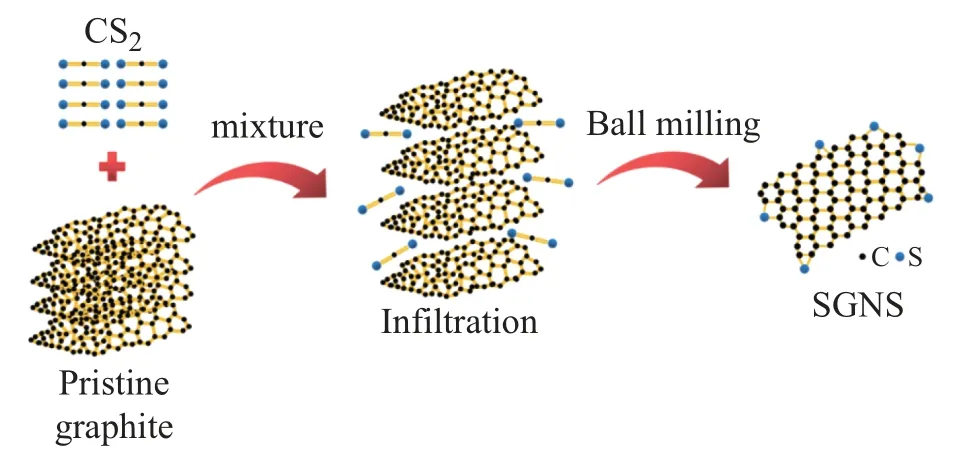

除了XGnPs, Guo 等[25]尝试将原始石墨与二硫化碳(CS2) 进行高能球磨, 制备硫(质量分数为12.49%) 掺杂的GnPs(SGNS)(见图4)。改性后得到的SGNS 在电流密度100 和1 000 mA/g 时与商用石墨(240 和69.7 mAh/g)相比具有更高的可逆比容量(588.2 和266.2 mAh/g)。图4 为使用CS2高能球磨原始石墨而设计SGNS 的过程。液态CS2分子容易渗透到原始石墨中,从而削弱了层间范德华力的相互作用, 使得石墨薄片得以剥落为薄层纳米片。与此同时,在强力球磨过程中,硫原子与GnPs 进行反应形成C-S 带,进一步形成SGNS。

图4 原始石墨高能球磨改性原理图[25]Fig.4 Schematic diagram of high-energy ball milling modification of original graphite[25]

高能球磨法应用于石墨负极的改性还包含对膨胀的石墨进行球磨改善结构[26]、球磨结合涂层材料进行包覆[27]等。就目前而言,对石墨的研究主要采用各种手段对其表面进行改性,无论是采取表面包覆、元素掺杂还是开展还原改性都能从以下方面起到作用: ①提高原始石墨的界面性质;②提高石墨的脱锂容量进而延长寿命;③提高石墨负极的导电性, 加快锂的扩散速率从而改善石墨循环性能。但与之相对的是进一步增加制造工艺的成本,因此今后对石墨改性方面的研究主要还是围绕降低成本、提高充放电容量和延长寿命等方面。

3 高能球磨改性硅基复合负极材料

硅是一种有前景的高性能锂离子电池负极材料,可以比商用锂离子电池中常规使用的石墨负极提供高10 倍以上的比容量(4.2 Ah/g)。然而,硅在循环时的体积变化导致了硅结构完整性的降低和电极的容量快速衰减等问题,这些问题限制了锂离子电池中硅基负极的实际应用。近年来研究者们致力于制备和改性硅基负极材料,以改善硅基材料作为锂离子电池负极材料的性能。

3.1 多孔硅复合材料

多孔硅基复合材料作为锂离子电池负极时具有优异的特征, 主要表现在: ①多孔硅粉的孔径和孔壁多为纳米级,可防止因体积变化过大而引起的粉化, 减缓机械应力; ②多孔硅基的比表面积大且孔洞分布均匀, 使硅基负极与电解液充分接触, 增大传输效率;③多孔硅基的结构可形成一个可供离子和电子扩散的网络,进而提高传递效率。Chen 等[28]通过球磨Mg2Si 或Si/Mg 粉末结合低成本退火和酸洗反应,合成了具有多种粒径的硅多孔结构。研究发现所得超细多孔硅阳极在1 A/g 下经过1 000 次长时间循环后,可逆放电容量为800 mAh/g,性能远超纳米硅颗粒和石墨。图5 为超细颗粒尺寸的硅多孔结构(s-porous Si)的合成方法。通过高能球磨将块状Mg2Si 粉碎成微纳米级, 然后通过简单的Mg2Si热分解工艺(见式4)制备具有各种粒径的s-porous Si。Nzabahiman 等[29]使用商业上便宜的微米级硅粉通过高能球磨和蚀刻工艺合成了s-porous Si 并对其进行分析。结构和形态分析表明: 高能球磨极大地降低了硅的粒径同时增加了比表面积。成功制备的多孔Si/C 负极在1 A/g 下经200 次循环后表现出1.016 Ah/g 的高可逆容量和99.5%的高库伦效率及良好循环稳定性,此实验表明,高能球磨对材料的形态、结晶度和良好的电化学性能的形成具有重要影响。

图5 s-porous Si 制备原理图[28]Fig.5 Schematic diagram of s-porous Si preparation[28]

3.2 Si/金属复合材料

金属材料自身的导电性较好、机械强度高, 可有效抑制Si 的体积膨胀[30]。具有锂电活性的金属如 Fe、Ge、Al、Mg 等,可以和 Si 互为缓冲层而增强锂离子电池负极对的电化学特性。因此, Si/金属复合材料是一种有前途的锂离子电池负极材料。

Ruttert 等[31]通过高能球磨法将Si 和Fe 结合在一起,设计出FexSiy材料并通过形成稳定的惰性缓冲相来改善锂离子电池循环性能(见图6)。综合研究了球磨时间、Fe/Si 质量百分比、热处理温度等不同因素对材料电化学性能的影响,并合成了不同Fe 含量的 Fe14Si86、Fe20Si80、Fe25Si75和 Fe33Si67材料。最终研究结果表明制备的FexSiy材料可以达到较高的容量和良好的循环稳定性且在应用时不需要额外的预锂化步骤。

图6 FexSiy 材料合成图[31]Fig.6 FexSiy materials synthesis diagram[31]

除二元硅金属负极材料之外, 多元硅金属负极材料也取得了较多进展。Cao 等[32]通过高能球磨制备的Fe-Mn-Si 合金作为锂离子电池的负极, 并首次揭示了(Fe, Mn)11Si19固溶体的形成。Li 等[33]使用高能球磨合成了新型复合材料—SixCo0.3Cu0.3Cr0.6Al0.2/改性石墨球复合材料。研究发现,高能球磨促进了该复合材料的形成并调节了材料的比例。

3.3 Si/C 复合材料

合成Si/C 复合负极材料是防止电解液的副反应发生、增强电极的导电性、抑制脱嵌锂引起的体积变化等问题常见的解决方法之一。

李晨等[34]通过高能球磨、热解制备了Si/C复合材料, 该复合材料在0.1 A/g 的电流密度下,首次可逆比容量为690.6 mAh/g, 首次库伦效率为70.57%。即使在5 A/g 的电流密度下, 其比容量仍高达410 mAh/g, 显示了其较优的容量保持率。陈宇龙等[35]首次采用介质阻挡放电等离子体辅助高能球磨制备了结构为微纳尺度Si 颗粒均匀分散于微米级C 基体上的Si/C 复合材料, 经过两次球磨,所制备的Si/C 复合电极首周期循环放电容量为1.259 Ah/g,20 和100 周期循环的容量分别为474 和396 mAh/g,且其电荷传导阻抗明显低于纯Si,取得了优异的导电性能。这是因为:①所制备的Si/C 复合材料中的Si 颗粒在两次等离子体放电球磨下颗粒细小均匀;②等离子体对Si 颗粒有活化作用,促进电荷的快速传输;③均匀细小的Si 颗粒更好地支撑和包覆C 基体,使结构更加稳定。

目前硅碳材料的高能球磨制备工作已取得了较大进展。纳米硅碳材料在比容量、循环稳定性、结构等方面均表现优异,但其仍存在纳米化尺度有限且通常情况下合成技术较复杂的问题,之后的研究在保持高性能的前提下, 需采用更加简单、成本更低的工艺流程。

4 高能球磨改性锡基负极材料

锡基负极材料有着与硅基相似的高理论容量(994 mAh/g),与此同时,用作锂离子电池负极材料时也存在着首次不可逆容量高、循环稳定性较差、锡与锂的合金化过程中体积膨胀率较高(300%)[36]等问题。目前对锡基负极材料的电化学性能的改性主要为两部分: ①合成金属锡复合材料, 包括与碳材料、活性或惰性金属的复合等;②合成锡基氧化物复合材料。

4.1 金属锡复合材料

索尼公司在2005 年发布了以非晶态的“Sn-Co-C”为负极材料的“Nexelion”电池,该负极材料可有效抑制充放电过程中粒子形状的变化,成功提升充放电次数且电池的容量和能量密度远高于传统的以石墨为负极的电池。自此研究者们开展了一系列以“Sn-M(非活性金属)-C” 材料为负极材料的研究。Hassoun 等[37]采用高能球磨法制备了非晶态结构的Sn31Co28C41复合材料。该复合材料的可逆比容量达500 mAh/g。将Sn31Co28C41与镍钴锰酸锂组装成全电池进行测试, 100 次循环后容量可保持在110 mAh/g,虽然以“Sn-Co-C”为负极材料在一定程度上提高了锂离子电池的容量,但Co 较为稀缺,电池整体成本较高。为解决这一问题,研究者们采用高能球磨法制备了成本较低的Sn-Ni-C[38]、Sn-Fe-C[39]及FeSn2–TiC[40]复合材料,以上复合材料也均获得了较高的容量和较好的循环稳定性。综上, 采用“Sn-M-C”体系作为锂离子电池负极材料会在一定程度上降低电极的容量, 这是因为①Sn 与非活性金属M 形成的金属间化合物阻止或减缓了锂离子的嵌入和脱出,导致容量的减少[41];②高添加量的非活性金属M,虽然会提高锂离子电池的循环性能,但也会导致材料的比容量降低。

4.2 锡基氧化物复合材料

近年来,学者们把更多的目光放在制备锡基氧化物复合材料上, 这主要是由于①锡基氧化物自身有较好的嵌脱锂的性能;②锡基氧化物复合材料可在一定程度上缓解电池的体积膨胀问题[42]。Liu等[43]通过介质阻挡放电等离子辅助球磨技术合成了Sn@SnOx/C 复合材料。研究表明通过氧等离子体球磨技术,可在Sn 的表面原位生成SnOx。生成的SnOx可充当纳米磨粒加快Sn 颗粒和石墨的细化和分散,从而制备出具有双层包覆结构的Sn@SnOx/C纳米复合材料。该复合材料经过70 次循环后在250 mA/g 的电流下可表现出500 mAh/g 的高容量保持率,展现了机械球磨与等离子体技术结合的技术优越性。

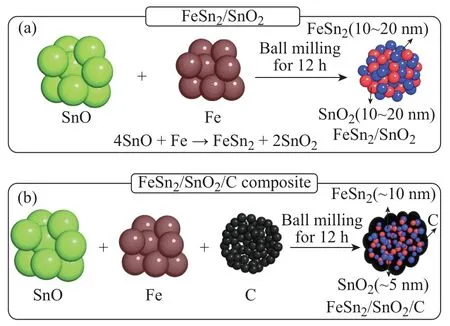

除Sn@SnOx/C 复合材料外, 研究者们采用高能球磨制备了FeSn2/SnO2和FeSn2/SnO2/C 复合材料[44]。相比于FeSn2/SnO2,FeSn2/SnO2/C 复合材料中含有更小的纳米晶体(FeSn2约10 nm、SnO2约5 nm),其存在于非晶态C 基质中并提供增强的电化学性能。FeSn2/SnO2/C 复合材料具有843 mAh/g 的高可逆初始容量,在100 次循环后稳定的容量保留率超过80%。此研究表明FeSn2/SnO2/C 复合材料是可用于锂离子电池的新型高性能负极材料。

图7 FeSn2/SnO2 和FeSn2/SnO2/C 的合成示意图[44]Fig.7 Synthesis diagram of FeSn2/SnO2 and FeSn2/SnO2/C[44]

5 其他改性负极材料

除上述复合材料外, 采用高能球磨法对锂离子电池负极材料的改性, 存在其他的材料体系, 如Sb、Ge、Ti、Fe 基负极等,这些负极材料是未来实现高密度电化学储能具有巨大潜力的候选材料。表2为部分典型的此类材料的电化学性质以及高能球磨在其改性和制备上的应用方法,这些负极材料的应用尚不成熟,仍需更多的时间进行探索。

表2 典型的负极材料的合成方法和电化学性能Tab.2 Synthesis method and electrochemical performance of typical anode materials

6 结 语

综上所述,高能球磨技术已经广泛应用于锂离子电池负极储锂材料的改性并且取得了丰硕的研究成果。高能球磨对石墨的改性改善了石墨层的架构、提高了界面性质,从而提升了嵌/脱锂的速度,增大可逆容量;对硅基、锡基复合负极材料的改性,大幅提升了锂离子电池的动力学性能和循环稳定性,特别是在硅/碳复合负极材料方面,氧化亚硅/碳、纳米硅/碳已进入产业应用阶段,高能球磨技术及其与化学气相沉积法等多种方法的结合运用已基本满足锂离子电池负极材料产业化。但与此同时, 仍有遗留问题有待解决,如高能球磨法在锂离子电池负极的改性中,存在球磨后材料的粒径尺寸分布不均且改性周期较长、改性石墨性能不稳定等情况; 硅碳负极的制备工艺复杂、反应条件苛刻且循环稳定性和倍率性能仍不太理想,未能大规模商用等情况;合金类负极材料的研究虽已取得较大进展,但在彻底解决长周期循环和提高首次充放电效率方面,还有许多工作要做。基于上述分析,提出进一步加强储锂负极材料改性技术研究的发展趋势和相关建议:

(1)探索实现转换反应、合金化反应负极材料的产业化应用是下一阶段的重点。尽管目前针对嵌/脱锂过程中的体积膨胀和衰减问题已取得较多成果,但仍停留在实验室层面。探索如何实现大规模产业化应用是当务之急。

(2)高能球磨是实现负极材料产业化的有效手段,针对其运行时能耗较高的问题,建议进一步与等离子体技术、磁力技术等相结合,以进一步实现球磨技术高效化。

(3)针对合金化反应负极材料循环周期较短等问题,纳米化、活性惰性基合金体系和合适的稳定分散隔离介质的有机结合是解决该难题,使高容量合金或复合物负极走向实用化的关键。

(4)锂离子电池负极材料的研究需要开发性能更好的新型负极材料和制备手段,以获得更高的比容量、更好的循环性能和首次充放电效率。