SAPO-34 分子筛改性聚丙烯复合材料性能研究

2022-01-22申韬艺燕溪溪黎晨欣苏应思斌王利军

申韬艺 燕溪溪 刘 震 王 爽 黎晨欣苏 晴 应思斌 王利军

(1. 上海第二工业大学 能源与材料学院,上海201209; 2. 宁波聚才新材料科技有限公司,浙江宁波315311; 3. 浙江新化化工股份有限公司,浙江杭州311600;4. 复旦大学 聚合物分子工程国家重点实验室,上海200433)

0 引言

聚丙烯自1957 年问世以来,凭借其无毒无味易加工的优异特性,现已飞速发展成为通用塑料中产量最大、应用最广的高分子材料, 广泛应用于工业建设与日常生活中,成为不可或缺的关键制造材料。聚丙烯[1]通常为乳白色聚合物,由丙烯单体聚合而成,其相对密度小,耐腐蚀,电气绝缘性与机械性能好,具有较大的发展前景。然而,由于单纯聚丙烯存在低温性能较差、抗蠕变性能不足等缺点[2], 特定场景下机械力学性能不足[3],限制了聚丙烯在汽车零部件、电器壳体等高温、高强度领域的发展。通过添加多种改性剂与增强剂[4],实现对聚丙烯结构与性能的增强, 制备得到的聚丙烯复合材料[5-6]将具有更加突出的应用前景。未来的聚丙烯复合材料不仅将作为一种高分子塑料,更将成为一种高强度轻量化的结构件大规模推广[7]。因此针对聚丙烯的增强改性已成为当前研究的重点。

分子筛通常具有特殊的多孔结构[8]、较大的比表面积[9]、较好的高温稳定性与一定的催化选择性,理论上可作为一种性能出色的无机增强填充材料[10-11]。传统高分子领域使用分子筛改性聚丙烯材料性能的研究较少,但随着分子筛应用范围的不断推广,近年来应用分子筛增强高分子材料结晶以及对聚丙烯材料进行复合改性的研究也有报导,并取得了部分研究成果。相关研究为利用分子筛增强聚丙烯综合性能、拓宽分子筛应用领域提供了理论依据与有效参考。黄湃等[12]利用MFI 拓扑结构纳米尺寸多级孔分子筛负载催化剂,改善了丙烯聚合过程中的传质限制,增强了聚丙烯产物的结晶度, 提高了产物的熔点。李超等[13]使用直接混合法利用等规聚丙烯(iPP)与4A、ZSM-5 分子筛进行混合注塑,实现了对iPP 刚性与韧性的同步增强,弯曲模量提升35.2% 的同时冲击强度提高了14.4%,促进了iPP 的刚韧平衡。郭慧敏等[14]利用纤维素与ZSM-5 对聚丙烯材料进行共混改性,探索了高温热解下纤维素与聚丙烯共催化热解的变化过程,提高了热解效率,并降低了66.4%的物体残留。余宏倡[15]利用纤维素为模板剂制备了ZSM-5 分子筛,并研究了其对聚丙烯降解过程的影响。林晓娜[16]利用HZSM-5 与聚丙烯木塑复合材料的共混,研究了热解过程中不同元素改性分子筛对木塑复合材料的热解过程。Pehlivan 等[17]对沸石改性聚丙烯进行了研究,发现沸石能改变聚丙烯结晶过程,起到成核剂的作用,提高基体的结晶度,并能延缓聚丙烯的降解。江娟[18]对分子筛负载氧化锌改性聚丙烯材料进行了研究,证明分子筛在聚丙烯中起到了异相成核的作用,诱导β晶的生成,并且负载的氧化锌具有一定的抗菌效果。Demir 等[19]研究了分子筛改性聚丙烯复合材料的阻燃性和力学性能,分子筛起到了一定的阻燃性,同时增强了聚丙烯复合材料的拉伸性能。黎晨欣等[20]通过对竹纤维碱性处理改性聚丙烯, 形成竹纤维/聚丙烯复合材料, 实验结果表明,改性后的复合材料力学性能显著提高。

本文以SAPO-34 分子筛改性聚丙烯材料为研究内容,将SAPO-34 分子筛与聚丙烯粒子进行混料熔融造粒并注塑成型,通过冲击强度、拉伸载荷、弹性模量、热重、X 射线衍射仪(XRD)与扫描电子显微镜(SEM) 等测试手段对分子筛改性后聚丙烯复合材料的性能变化进行表征,研究不同分子筛添加量对聚丙烯结晶性、机械力学性能与热稳定性的影响。本文为创新利用SAPO-34 分子筛、提高聚丙烯综合性能、拓宽聚丙烯材料改性方法提供一定的指导意义。

1 材料与方法

1.1 实验试剂

实验所用原料主要包括: 聚丙烯(牌号永嘉烯1120,台塑工业(宁波)有限公司); SAPO-34 分子筛(nSiO2/nAl2O3=0.6,平均粒径50µm,实验室水热合成)。主要设备与仪器如表1 所示。

表1 实验主要仪器与设备Tab.1 The main instruments and equipment of the experiment

1.2 实验方法

1.2.1 聚丙烯与SAPO-34 分子筛预处理

1.2.2 复合材料的制备

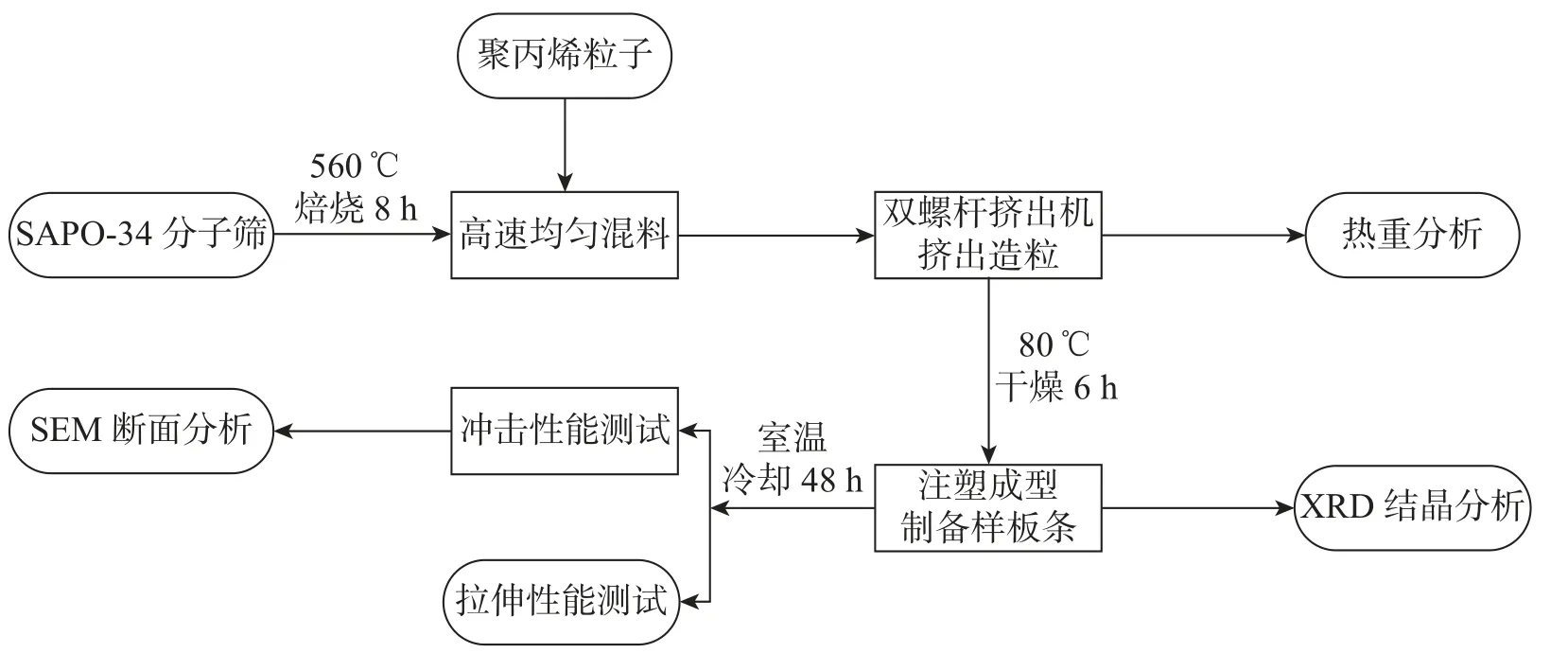

将实验室制备好的SAPO-34 分子筛与采购的商业聚丙烯粒子进行均匀混合, 分子筛添加比例分别为1%、3%、5%、7%、9%、20%, 分别记为 PP-S-1、PP-S-3、PP-S-5、PP-S-7、PP-S-9、PP-S-20, 并将纯聚丙烯空白样品记为PP。将各类混合均匀后的样品在双螺杆挤出机中进行熔融共混,并挤出造粒。挤出机#1 至#5 加热区温度设定为190、185、185、190、190 ℃,主轴转速 70 r/min。挤出后进行拉料,经水冷降温固定后,由切粒机进行切粒。随后收集改性后的塑料粒子于80 ℃干燥6 h,以去除造粒时的冷却水分。经冷却后于室温下放置48 h,由注塑机进行挤出注塑,注塑温度为200 ℃。模具为标准拉伸与冲击模具,经室温冷却48 h 后用于性能测试。图1 为SAPO-34 分子筛改性聚丙烯工艺流程图。

图1 SAPO-34 分子筛改性聚丙烯工艺流程图Fig.1 Process flow chart of polypropylene modified by SAPO-34 molecular sieve

1.2.3 结构表征和性能测试

将注塑所得样板条使用万能试验机进行拉伸性能测试,并使用XRD 测试聚丙烯结晶性。同时进行悬臂梁冲击强度测试,并对悬臂梁冲击测试性能最佳样品进行断面切片,经喷金后于SEM 下观察冲击断面情况。针对材料的热稳定性与热分解情况, 使用造粒后经干燥的塑料粒子进行热重分析。

(1) XRD。仪器所用光源为Cu-Kα辐射源, 入射射线λ= 0.154 18 nm,测试所用管电压为40 kV,管电流为40 mA, 扫描步长为0.02◦, 扫描速率为8◦/min,扫描范围为5◦∼45◦。测试时取粉体样品置于石英样品台中,确保凹槽填充完整,用光面载玻片压实后在XRD 中进行测试。对聚丙烯材料进行测试时,将注塑后长方形样板条裁切后使用橡皮泥粘于样品台凹槽中,确保聚丙烯样板条光滑面向上,且与样品台保持水平。

(2)相对结晶度计算。利用XRD 测试结果进行相对结晶度计算,选取聚丙烯材料α晶与β晶特征峰 2θ=14.4◦,16◦,16.9◦,18.5◦,21◦进行计算:

式中:Xi为改性聚丙烯材料相对结晶度;Xs为纯聚丙烯材料结晶度,记为100%;∑Ii为测试样品选定的特征峰强度之和;∑Is为标准样品选定的特征峰强度之和。

(3)SEM。SEM 测试所用加速电压为5∼10 kV,电流为5∼15µA。聚丙烯改性材料由于导电性较差,测试部分先经切片后粘贴于导电胶上,再对表面进行喷金处理30 s 后,将导电胶粘贴于样品边缘,确保导电性良好后在SEM 上进行表征。

(4)TG。使用TG 对SAPO-34 分子筛样品与聚丙烯改性材料进行热失重与高温热解分析。测试时首先调节测试气体流量稳定,使用两个质量相近的氧化铝坩埚进行测量,分别作为参比坩埚与试样坩埚。称取约20 mg 样品装入试样坩埚底部,精确记录坩埚与样品质量, 选择测试气氛为氮气, 由室温开始以10 ℃/min 速度逐步升温至800 ℃,记录升温过程中样品的重量变化情况,得到热重与差热变化曲线。

(5) 万能试验机。制备所得聚丙烯改性塑料粒子经注塑后得到标准性能测试样板条,拉伸标准件为1A 型哑铃型试样,总长150 mm,依照国标GB/T 1040-2006 塑料拉伸性能的测定中的测试方法,使用夹具对试样两端进行固定,随后以15 mm/min 速度进行拉伸,记录拉伸过程中的各项力学数据。

(6) 冲击测试。制备所得聚丙烯改性塑料粒子经注塑后得到标准性能测试样板条,冲击标准件为80X10X4 mm 的A 类型缺口试样(V 形缺口),测试方法依照GB/T 1843-2008 塑料悬臂梁冲击强度的测定方法,使用夹具对试样一端进行固定,使样品竖直放置,摆锤仰角150◦,摆锤能量规格为2.75 J。随后按下测试按钮,摆锤冲击落下打击试样,试验机自动计算冲击强度。

2 结果与讨论

2.1 SAPO-34 分子筛改性聚丙烯材料拉伸性能分析

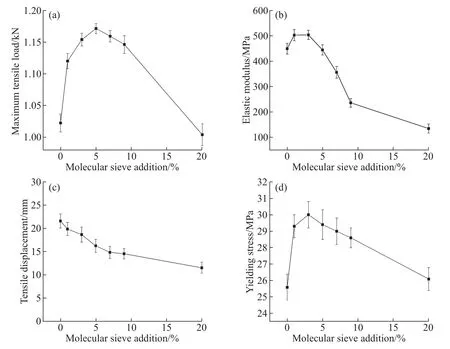

对不同SAPO-34 分子筛添加量的改性聚丙烯材料进行拉伸性能测试,其结果如图2 所示。考虑到在拉伸过程中部分样品存在未能拉断的情况,因此主要考察参数为最大拉伸载荷、杨氏弹性模量、最大载荷时拉伸位移、屈服拉伸应力4 种关键性能参数,用以表征材料力学性能。

图2 SAPO-34 分子筛改性聚丙烯材料拉伸性能 (a)最大拉伸载荷,(b)弹性模量,(c)最大载荷时拉伸位移,(d)屈服拉伸应力Fig.2 Tensile properties of polypropylene modified by SAPO-34 molecular sieve (a) maximum tensile load, (b) elastic modulus,(c)tensile displacement at maximum load,(d)yield tensile stress

由图2 可见,SAPO-34 分子筛的添加有效提高了聚丙烯材料的最大拉伸载荷,这是由于分子筛本身作为一种刚性粒子,其添加必然会增强材料拉伸强度,反映在拉伸测试结果中即为最大拉伸载荷的增加。当SAPO-34 分子筛添加量达到5%时, 最大拉伸载荷相比于纯聚丙烯材料提高了14.5%, 达到1 171 N。随着添加量的不断增加,拉伸载荷在达到最大值后开始下降,应当是由于分子筛过多的添加导致材料中颗粒分布过密,进而影响了聚丙烯材料的交联结构,从而降低了拉伸强度。

弹性模量是描述固体材料抵抗形变能力的物理量,其表现出与最大拉伸载荷同步的变化趋势,表明了SAPO-34 分子筛的少量添加能够部分增强材料刚性。当分子筛的添加量为3%时,弹性模量增加了12%, 达到504 MPa。但随着添加量的继续增大,弹性模量也发生了下降,表明材料变形明显。

结合最大载荷时拉伸位移数据, 尽管最大拉伸载荷表现出先升高再降低的趋势,但达到最大拉伸载荷的位移距离却持续缩短,进一步说明材料在发生形变前, 保持材料原始形貌、抵抗外界应力的能力增强,这与高硬度的金属材料具有一定的相似性。屈服应力与弹性模量均呈现先增大后减小的变化趋势,且两者均在3%添加量时达到最大值,相比纯聚丙烯材料提高了17.1%,达到30.1 MPa。

拉伸性能测试表明,SAPO-34 分子筛的少量添加对于聚丙烯材料具有相当明显的力学性能改善。但过多的添加SAPO-34 分子筛并不能无限制增强力学性能,甚至造成了部分性能的下降,也造成了分子筛材料的浪费。综合各项性能分析,SAPO-34 分子筛添加量为5%时, 改性聚丙烯材料可获得相对最优性能。

2.2 SAPO-34 分子筛改性聚丙烯材料结晶性分析

由于聚丙烯是一种半结晶高分子聚合物材料,其结晶性变化会影响材料的力学性能。因此为进一步解释SAPO-34 分子筛增强聚丙烯材料力学性能的原因,对不同SAPO-34 分子筛添加量的改性聚丙烯材料进行了XRD 测试,以评估不同分子筛含量对聚丙烯结晶的影响,并计算相对结晶度。测试结果如图3、表2 所示。

表2 SAPO-34 分子筛改性聚丙烯材料相对结晶度Tab.2 Relative crystallinity of polypropylene modified by SAPO-34 molecular sieve

图3 SAPO-34 分子筛改性聚丙烯材料XRD 图Fig.3 XRD patterns of polypropylene modified by SAPO-34 molecular sieve

从图3 可见,随着分子筛量的增加,在2θ=9.5◦处开始出现SAPO-34 分子筛的特征峰, 表明聚丙烯材料中SAPO-34 分子筛作为填充材料仍保持原有结构。纯聚丙烯材料的α晶特征衍射峰位于2θ= 14.4◦, 16.9◦, 18.5◦处。在不添加 SAPO-34 分子筛时, 聚丙烯中只有α晶特征峰的存在。随着SAPO-34 分子筛的加入,当添加量达到5%,即样品PP-S-5 时,在 2θ= 16◦,21◦处出现了β晶的特征衍射峰。

由测试结果可以判断,SAPO-34 在添加量较少的情况下, 作为成核剂起到诱导α晶的作用, 而当含量增加时,SAPO-34 作为成核剂可诱导聚丙烯产生β晶型,提高聚丙烯材料的力学性能,相对结晶度也因β晶的产生而增加。除此之外, 分子筛添加量的增多也使得XRD 测试中SAPO-34 分子筛的特征衍射峰强度不断增加。继续增加分子筛添加量反而会使得β晶特征峰下降, 且当添加量达到20%, 即PP-S-20 样品时,分子筛特征峰甚至高过了聚丙烯特征峰,表明材料中分子筛的团聚现象较为严重,降低了分子筛与聚丙烯的结合度,不利于聚丙烯的成晶诱导, 因此α、β晶特征衍射峰均有一定程度的下降,总体相对结晶度也发生了较大程度降低,从而造成了拉伸性能的降低。

2.3 SAPO-34 分子筛改性聚丙烯材料冲击性能与断面SEM 分析

对SAPO-34 分子筛改性聚丙烯材料进行冲击性能测试,其结果如图4 所示。从图中可以看出,冲击强度随分子筛添加量呈现先增加后减小的趋势,但总体仍高于纯聚丙烯材料。当添加量达到5%时,冲击强度达到最大值6.4 kJ/m2,相比纯聚丙烯材料提高了47.2%,韧性有所增加。当添加量达到最大值20% 时, 冲击强度为5.3 kJ/m2, 仍有21.2% 的性能增强。SAPO-34 的添加有效提高了聚丙烯的冲击强度。与拉伸性能相结合,表明SAPO-34 分子筛在一定程度上具有同步增强增韧的效果。

图4 SAPO-34 分子筛改性聚丙烯材料冲击性能分析Fig.4 Impact properties of polypropylene modified by SAPO-34 molecular sieve

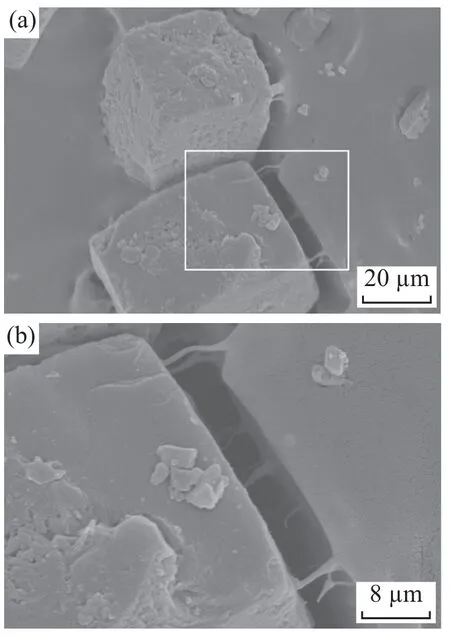

选取冲击性能最佳的5% 分子筛添加量样品PP-S-5 作为目标样品,对其测试后的冲击断面进行切片,经喷金后于SEM 下观察断面情况,以分析分子筛晶体在聚丙烯冲击过程中的微观状态。其结果如图5 所示。

由图5 可见,经过混炼与注塑成型的高温环境与剪切摩擦处理后,SAPO-34 分子筛晶体表面与聚丙烯基底发生了融合。在受到冲击等较大外力作用时, 材料的断裂使得晶体与聚丙烯脱离, 可以观察到脱离处非常明显的树根状链接,证明在断裂前,SAPO-34 分子筛在聚丙烯中起到了类似于铆钉固定作用,使得晶体与聚合物紧密相连,减弱了聚丙烯的断裂延伸, 增强了材料的拉伸强度与冲击性能。在没有使用任何接枝剂与相容剂的前提下, SAPO-34分子筛依靠自身对丙烯的亲和性及多孔结构,实现了与聚丙烯的相互融合,进一步解释了SAPO-34 改性后聚丙烯材料的力学性能的提升。

图5 SAPO-34 分子筛改性聚丙烯材料冲击断面SEM 图(a)冲击断面图,(b)局部放大图Fig.5 SEM images of impact section of polypropylene modified by SAPO-34 molecular sieve (a) impact section diagram,(b)local enlarged view

2.4 SAPO-34 分子筛改性聚丙烯材料高温分析

SAPO-34 分子筛具有疏松多孔的材料结构,且其原本用于甲醇制烯烃(MTO) 催化, 具有乙烯丙烯的反应生成位点, 且热稳定性较高。因此考虑经SAPO-34 分子筛改性后的聚丙烯材料具有一定的耐热性能提升,或对材料的高温分解具有一定的促进作用。对改性后的样品进行热重分析,与纯聚丙烯材料的热重曲线进行对比,以考察改性聚丙烯材料在升温过程中的重量变化。测试结果如图6 所示。

由图6 可见, 纯聚丙烯材料的热解温度在350 ℃左右, 到430 ℃时已经完全热解完成, 依照10 ℃/min 的升温速度,热解大约经过了80 min。底部产生的重量波动源于空杯在保护气氛中受气流吹扫而产生的不稳定读数。当SAPO-34 分子筛加入到聚丙烯中时, 材料的热解起始温度升高了约50 ℃,且随着添加量的增加而升高。SAPO-34 分子筛改性聚丙烯自 410∼440 ℃ 开始热解, 至 450∼480 ℃热解完成, 持续了约40 min。根据分子筛添加量的增加, 由于分子筛高温下仍保持稳定性, 因此残余的重量也逐渐增加。对于PP-S-20 样品而言, 由于SAPO-34 分子筛添加量过大,其在150 ℃左右存在失重过程,应当是由于过量的分子筛部分暴露在空气中,原本干燥后的分子筛重新吸水,在升温过程中又脱除造成的。

图6 SAPO-34 分子筛改性聚丙烯材料TG 热重曲线Fig.6 TG thermogravimetric curve of polypropylene modified by SAPO-34 molecular sieve

从热重测试结果可以看出,SAPO-34 分子筛使得聚丙烯的热解起始温度提高了约50 ℃,同时加快了热解过程,缩短了聚丙烯完全热解所需时间,一方面提高了材料的热耐受性,使得材料能在更高的温度下保持稳定,另一方面当热解开始后加快了聚丙烯的热解速度,使得材料在达到寿命报废后的高温无害化处理时分解更快。这应当归因于SAPO-34 分子筛的热稳定性与烯烃选择性。当温度升高时, 分子筛的存在使得原本受热解聚的聚丙烯分子链进入分子筛中,聚合物断链的过程需耗费更多能量,因此热解起始温度提高。当热解开始时, 原本与分子筛交联的聚丙烯支链,在分子筛的催化下快速分解,分子筛内的多孔结构及较大的比表面积为聚丙烯分解提供了反应位点,因此加快了分解速度。

3 结 论

本文以SAPO-34 分子筛为改性添加剂,通过设计不同的添加量进行混炼造粒,实现了对聚丙烯材料的性能增强,同时提高了聚丙烯材料的分解温度与速度。

实验结果表明, 分子筛添加量对聚丙烯材料的力学性能具有显著的提升作用, 综合评估拉伸与冲击强度, 在5% 添加量时获得性能最优材料, 其中SAPO-34 分子筛最大拉伸强度可达1 171 N, 相比纯聚丙烯材料提高了14.5%; 最大冲击强度可达6.4 kJ/m2, 提高了47.2%。随着添加量的增加, 力学性能逐渐下降。XRD 测试表明,SAPO-34 分子筛能够不同程度地诱导聚丙烯α晶、β晶的结晶, 提高聚丙烯复合材料的综合性能。表明少量添加多孔结构的SAPO-34 分子筛能够有效提升聚丙烯材料的机械力学性能,对于拓展聚丙烯改性方法具有一定的参考意义。

通过热重分析可知,聚丙烯在添加SAPO-34 分子筛后,耐高温性能有所提升。添加SAPO-34 分子筛使得聚丙烯热解温度提高了约50 ℃,确保聚丙烯能够在更大的温度范围内保持材料稳定。在热解开始后,相比纯聚丙烯分解速度加快,分解时间减少了40 min,有助于废弃聚丙烯材料的无害化处理。