变电站装配式高效油水分离事故油池研究

2022-01-21瞿子涵喻培元

王 晟,瞿子涵,蔡 萱,喻培元

(1.国网湖北省电力有限公司,湖北 武汉430071;2.国网湖北省电力有限公司电力科学研究院,湖北 武汉430071;3.湖北安源安全环保科技有限公司,湖北 武汉430040)

0 引言

变压器运行、检修过程产生的废变压器油属于危险废物[1-6]。事故油池是变压器故障或火灾时储存排油的主要构筑物。事故发生时,变压器油由主变的排油阀门进入其下方的事故油坑,再通过油坑下方的排油管道进入事故油池[7-8]。

图1中变压器下方铺满了鹅卵石,鹅卵石下方即为事故油坑。变电站日常运行中,下雨时雨水会通过鹅卵石进入事故油池,所以大部分情况下,事故油池中储有一定量的雨水。事故发生时,变压器油进入事故油池,由于变压器油的密度小于水的密度,变压器油浮于雨水之上,通过油水分离装置,变压器油将雨水挤出油池,雨水通过油水分离装置进入雨水管网,而变压器油储存于事故油池中,实现油水分离,防止变压器油泄漏[9-10](如图2所示)。

图1 变压器下方事故油池坑Fig.1 Accident oil pool below transformer

图2 事故油池油水分离原理简图Fig.2 Schematic diagram of oil water separation principle of accident oil pool

目前,大部分事故油池采用钢筋混凝土结构,施工方式为现场浇筑。事故油池作为隐蔽地下工程,设计施工时可能存在进出水标高不匹配、池容无法核实、油水分离装置设计不规范等问题,且施工完成后整改成本高、扩建难度大。

现行的《GB 50229-2019火力发电厂与变电站设计防火标准》要求事故油池的设计容量不低于最大单台主变压器油量的100%。从现有变电站运行效果来看,事故油池体积按最大单台主变压器油量的100%设计时,暴雨情况下,油水分离需要一定的时间,短时间内油水无法有效分离,存在一定的漏油风险。

1 装配式方案研究

通过采用装配式方案进行标准化设计,规范油池结构、体积,可以有效规避目前设计、施工时可能存在的一些不规范性的问题;同时装配式油池采用现场拼装的施工方式,可以降低施工期的环境污染,缩短工期[11-12]。

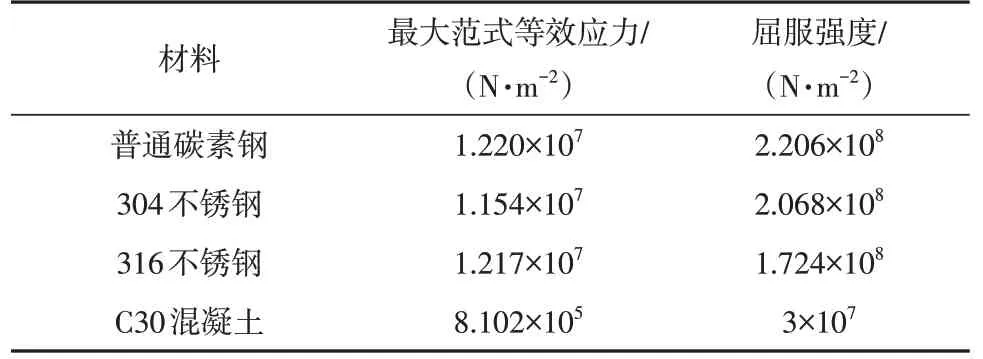

目前常见的装配式建筑总体分为混凝土预制件与金属预制件两类。事故油池属于地下工程,需要有较好抗压性能。为了分析不同材质的抗压性能,针对同一结构油池分别选取普通碳素钢、304不锈钢、316不锈钢、C30混凝土4种材料分别进行模拟分析。

从图3、表1的对比可以看出,在装满水的事故油池中,其最大范式等效应力远小于屈服强度,说明4种材料均能满足油池抗压性能的要求。再者,事故油池需要保持较好的密封性,当采用混凝土预制件时,现场拼装存在一定的湿作业、施工工期更长,从施工工期方面来看,金属预制件更优。此外,金属预制件相对较轻,安装方便,拆解回收率高。最后,还需要考虑的因素是耐腐蚀性能,混凝土预制件耐腐蚀性较好,金属预制件在刷防腐蚀涂料后,也能满足耐腐性能要求。综合考虑,建议采用金属预制件的装配式方案。

表1 不同材料力学载荷结果Table 1 Results of mechanical load of different materials

图3 不同材料下范式等效应力图Fig.3 Paradigms and other effects of different materials

2 油池体积和结构优化

2.1 模拟条件

以武汉地区3年一遇暴雨计算降雨量,同时考虑排入100 m3的消防用水(消防用水流量取15 L/s),事故时的排油时间按《DL/T 5143-2002变电所给水排水设计规程》中规定的20 min将事故油排尽进行设计。

降雨量考虑使用武汉地区的暴雨强度公式(1)进行计算:

式(1)中,q为暴雨强度(L/(s·ha));t为积水时间;P为重现年。

通过暴雨强度可求得主变集油坑汇集的降雨量:

式(2)中,Q为雨水量(L/s);Ψ为径流系数,各种屋面、混凝土和沥青路面的径流系数取值0.9;F为汇水面积0.038 4 ha。

选用欧拉-群体平衡模型耦合模拟油水分离过程,用Gambit软件进行建模和网格划分[13-20]。

从理论分析,影响油水分离效果最主要的两个因素为:油滴粒径和停留时间。油滴粒径越大、停留时间越长,分离效果越好。前期研究[21-29]采用高速摄影技术测得油水混合物中油滴粒径分布为:1 mm~3 mm(大颗粒油滴)约占70%,0.5 mm~1 mm(小颗粒油滴)约占25%,0.1 mm~0.5 mm(微小颗粒油滴)约占5%(注:实验中由于乳化油粒径非常小,拍摄图像方法无法对其进行测量,故上述分布不含乳化油这类小粒径油滴),前期研究采用100%大颗粒油滴进行模拟分析,研究结果表明当油池体积增大为油量的112%时,能够确保在上述暴雨、消防水等条件下,变压器发生事故时基本无漏油风险[30]。

为了更好地模拟实际情况,本文将采用更接近实际情况的变压器油(70%大颗粒油滴、25%小颗粒油滴、5%微小颗粒油滴)进行模拟。事故油池有效容积仍设为油量的112%,其他降雨、消防水等条件保持不变。

2.2 结构优化

2.2.1 总体形状比选

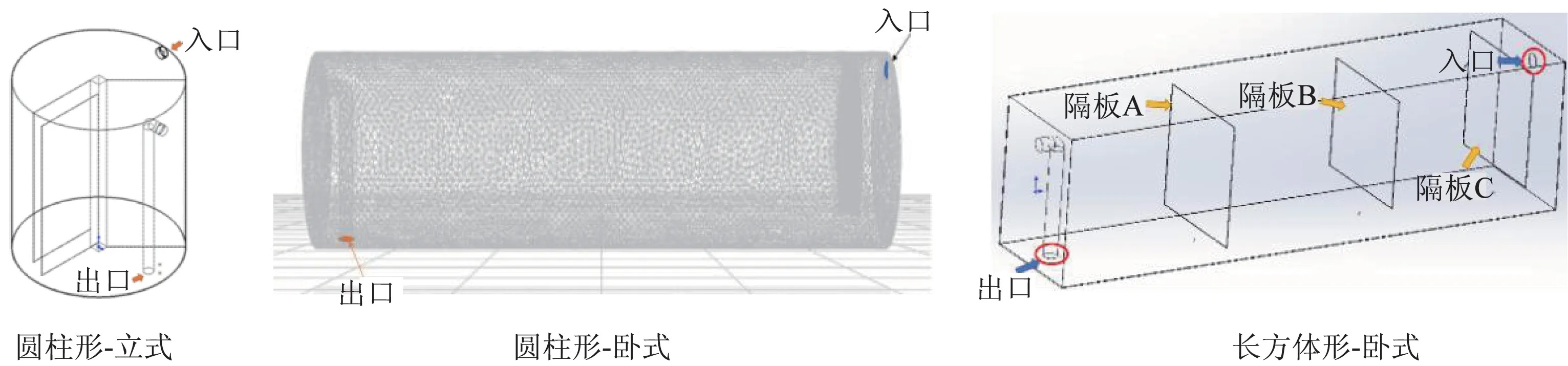

图4分别展示了圆柱形-立式、圆柱形-卧式、长方体形-卧式3种形状的油池。首先,卧式油池更符合浅池理论,油水分离效果更好;此外,针对装配式方案,考虑进出水管,卧式油池更便于安装,接口相对更少,因此卧式油池优于立式油池。圆柱形-卧式油池相比于长方体形-卧式油池,具有更好的力学性能,同时也更易制作。综合考虑,建议优先采用圆柱形-卧式装配型油池。

图4 几种不同形式金属预制件装配式油池Fig.4 Several different forms of prefabricated metal oil pools

2.2.2 内部结构优化

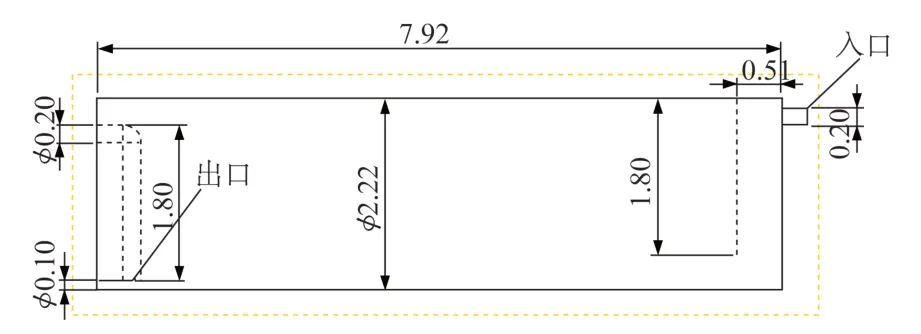

采用圆柱形-卧式事故油池,总体积为30 m3,油池总长7.92 m,内部长度为7.896 m,内径2.2 m,进口中心距离油池底部高度为2.0 m,出口中心高度距底部0.1 m,且距离左边界为0.4 m,有效容积(容纳变压器油)为27.07 m3,在进行加入挡板的改装之后,容积在26.88~27.07 m3之间,取26.88 m3便于后续计算,其结构如图4所示。根据前期研究结果,事故油池有效容积应为事故油体积的112%,因此设定事故油体积24 m3。因此模拟的边界条件为:事故油量24 m3,事故油流量则为24/20/60×1 000 m3/s=20 L/s;消防用水100 m3,消防用水流量15 L/s;武汉地区3年一遇暴雨。

图5 装配式钢结构变电站事故油池正视图Fig.5 View of accident oil pool in prefabricated steel structure substation

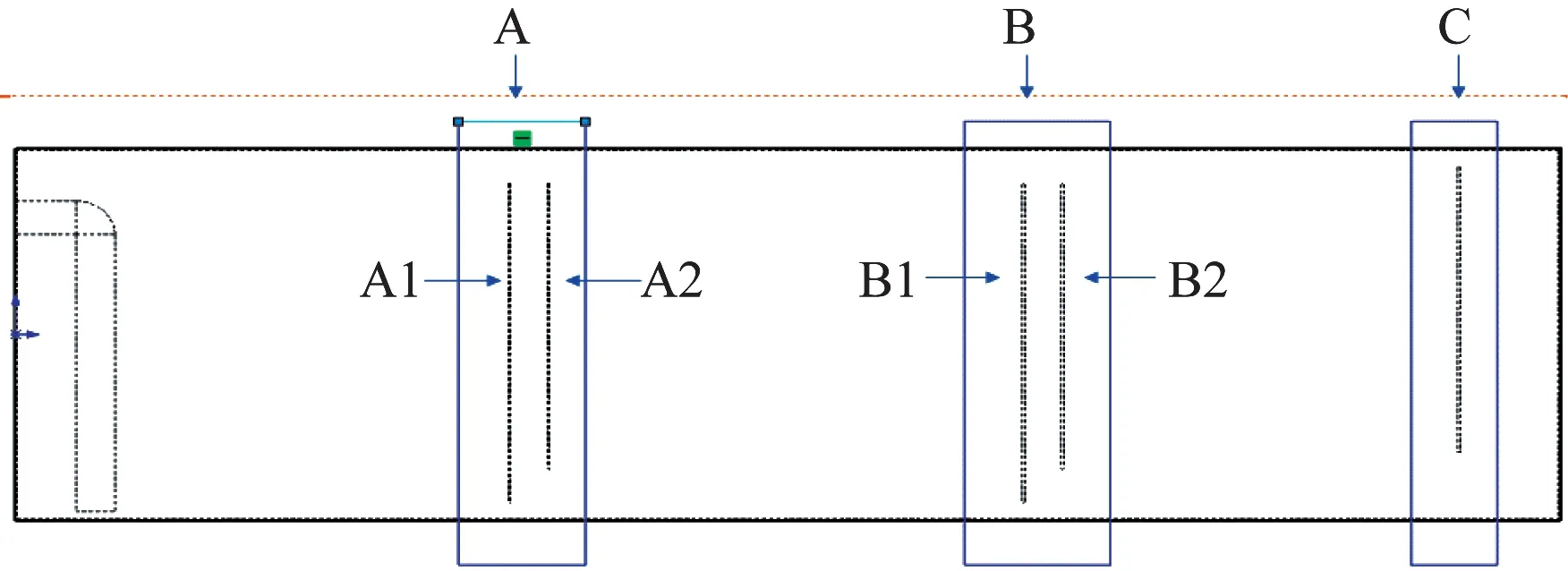

通过在事故油池内部加设挡流板和隔板来降低流速,加大停留时间,提高油水分离效果。图6为基础模型,其中A、B各为一组隔板,C为挡流板。A1、B1为左隔板,A2、B2为右隔板。出口距离底面0.1 m,入口与挡流板C的距离为0.5 m,A、B隔板分别位于油池水平方向的1/3与2/3处。

图6 事故油池基础模型Fig.6 Basic model of accident oil pool

根据改变档流板、隔板的数量、水平位置、高低,进出口位置、高度等,共设置13种不同方案,如表2所示。

表2 13种不同事故油池方案Table 2 13 different accident oil pool plans

2.3 模拟结果

2.3.1 挡流板位置的影响

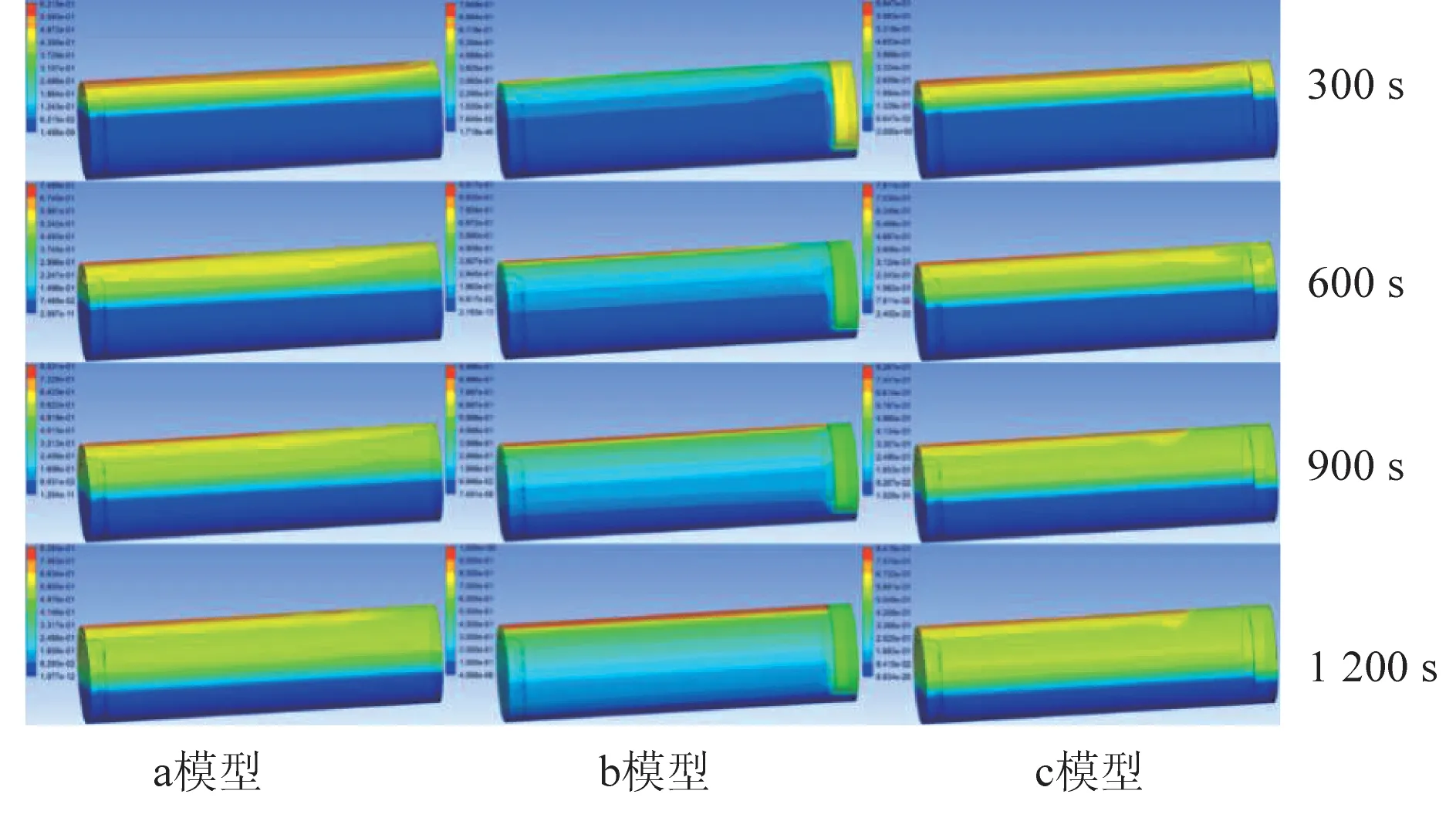

图7是a、b、c 3种模型的模拟结果(其中蓝色代表水、红色代表油、中间色代表油水混合物,不同颜色代表水中不同含油量),从图7可以看出分离效果为:b<a<c。对于挡流板的最佳条件是模型c。若挡流板C不开口(b模型),水流只能通过挡流板下方的空隙进入事故油池主体腔,在不断积蓄的水流压力下,导致事故油池下方混合液体流动速度加快,不利于延长油水分离时间,导致较差的油水分离效果。挡流板上部需开口,挡流板存在且上部开口(距筒体上部10 cm)效果优于无挡流板情况。

图7 a、b、c事故油体积分数分布Fig.7 Accident oil volume fraction distribution of a,b,c plan

2.3.2 出水口位置的影响

分离效果:k略好于m。说明出口中心距筒体左边界0.4 m优于1.5 m,这是因为油水混合液体主要从下部流过,距左边界0.4 m比1.5 m多了1.1 m的油水分离距离,因此k模型优于m模型。但是因为挡流板与隔板上部开口,会有部分液体经由上部进行油水分离,这部分液体最后会在筒体下部汇聚,汇聚点距筒体左边界在0.5 m内,所以k模型优于m模型,但是优势不明显。

2.3.3 入口高差的影响

分离效果:h<j。基础模型中入口高度为2 m,入口直径为0.2 m,当挡流板上部距壳体0.1 m时(模型h),挡流板上边缘与入口上切线平行,导致部分混合液体进入事故油池后没有被挡流板挡住减速,而是直接以较高速度从挡流板上部空隙中穿过去,导致上部本应以很缓慢水平速度进行油水分离的液体加快速度流动,不利于油水分离。其流场分布如图8(a)所示。

图8 不同入口高度入口附近速度矢量图Fig.8 Velocity vector diagram near entrance at different entrance heights

为进一步降低入口位置的不利影响,将入口下移0.1 m,改进后的效果如图8(b)所示(模型j),由图可知,入口下移后,沿入口向上的垂直速度分量增大,水平速度分量减小,导致事故油池上部分流速减缓,利于油水分离。

2.3.4 隔板位置及数量的影响

分离效果:(d、f、g)<c<e<m<(k、l)<h<j<i,其中d、f、g模型油水分离效果相当,k、l模型油水分离效果相当。

1)(d、f、g)<c<e,表明增加隔板,且隔板上部开口20 cm,能提高油水分离效果;

2)e<h,表明一组(两块)隔板的效果优于一块;

3)k、l模型油水分离效果相当表明:当不改变两块隔板间的距离,只改变两块隔板在油池中位置,基本不影响油水分离效果;

4)k<j,表明下端开口并不是越低越好,模拟试验结果表明上开口20 cm,下开口分别是20 cm,40 cm油水分离效果最佳;

5)j<i,表明适当增大两块隔板间的距离能提高油水分离效果;

6)所有13个模型中,i模型的油水分离效果最好,且仅有i模型的出水满足含油量低于10 mg/L,如表3所示。

表3 4种典型模型出口处不同时间出水含油量模拟结果(单位:mg/L)Table 3 Simulation results of effluent oil content at different times at the outlet of 4 typical models(unit:mg/L)

3 最优的装配式油池方案

综合上述装配式方案和油水分离性能两方面的研究,金属预制件装配式油池排水、土建荷载、抗渗防腐等性能能够满足日常运行要求。且其性能优于混凝土预制件,优先选择金属预制件装配式油池;油池体积应不小于油量的112%,优先选择i模型:设置1块挡流板、2块隔板,隔板A1上部距壳体0.2 m,下部距壳体0.2 m;隔板B2上部距壳体0.2 m,下部距壳体0.4 m,两块隔板分别位于油池水平方向的1/3与2/3处,入口高度为1.9 m。

4 结语

采用金属预制件的装配式方案可以解决事故油池设计、施工不规范问题,开创事故油池一体化、绿色化设计施工的新模式。在油池体积结构优化方面,油池有效体积应不低于油量的112%,在油池中适当位置增加挡流板、隔板,能够确保3年一遇暴雨(武汉地区)条件下,出水含油量小于10 mg/L,有效降低变压器油泄漏的环境风险。