Fe、Ni、Cr、K等杂质元素在还原钼粉料层中的分布及控制研究

2022-01-20杨晓青唐鑫鑫莫泽斌

杨晓青,唐鑫鑫,莫泽斌

(自贡硬质合金有限责任公司成都分公司,四川 成都 610100)

0 前 言

钼具有良好的导电导热性及高温强度,且热膨胀系数低,耐腐蚀性好,其薄膜的比阻抗和膜应力仅为铬的一半,被广泛应用于平面显示、电子器件、光伏、玻璃制造等领域[1-2]。

钼粉是生产金属钼制品主要原材料,其品质直接决定了金属钼制品的质量及寿命。近年来,随着制造业的长足进步,钼制品主要朝着高纯化及合金化方向发展,对钼粉的纯度要求越来越高。如纯钼溅射靶材作为磁控溅射中的阴极材料,其中的杂质是沉积薄膜的主要污染源,碱金属离子(Na、K)在高温、高压下容易被击穿而成为坏点,影响使用效果[3],Fe、Ni、Cr离子含量过高会产生界面漏电及氧元素增加等弊端[4];而用于玻璃玻纤行业的钼电极更是对钼粉中Fe、Ni、Cr、K等杂质元素的含量提出了严格要求[5]。因此对钼粉生产过程中杂质元素的控制是十分必要的。

已有大量工作者研究了还原工艺对钼粉杂质含量的影响。赵新瑞等[6]对钼粉生产过程中料层厚度、还原温度、氢气流量等工艺参数对钼粉中K含量的影响做了详细研究;向铁根等[7]探究了还原工艺对钼粉粒度和氧含量的影响;柴清文等[8]对比了不同还原过程对钼粉中铁含量的影响及在原料相同的情况下,对钼粉杂质含量的影响。对于钼粉生产过程中Fe、Ni、Cr、K等杂质元素在料层中的分布状况及原因目前尚未有报道,本文重点对二次还原过程中钼粉Fe、Ni、Cr、K等主要杂质元素在料层中的分布状况进行研究,分析其原因,并提出有针对性的改进措施,为生产高纯钼粉提供指导。

1 试验部分

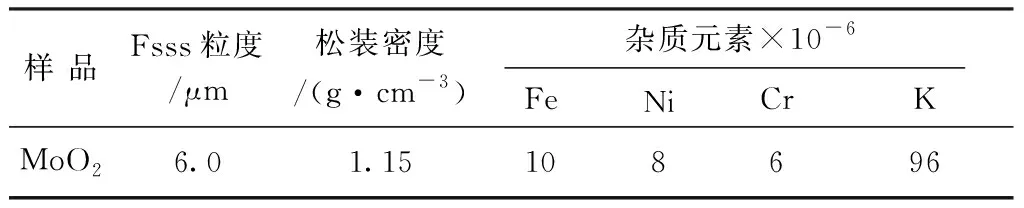

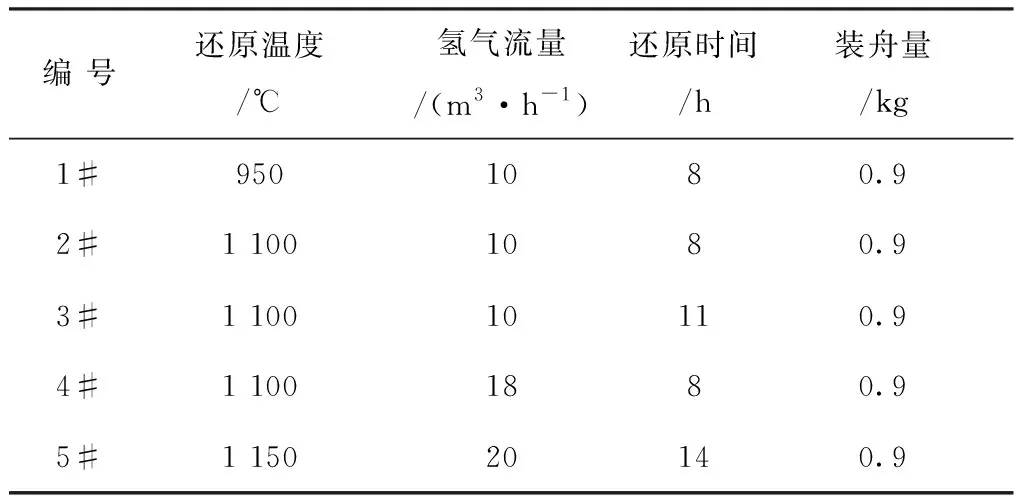

以二氧化钼为原料,采用15管电加热炉在氢气气氛下还原制备钼粉,其中二氧化钼主要杂质元素含量及物理性质如表1所示,氢气露点-25 ℃。还原之前,二氧化钼原料自然松装堆积在盒形舟皿中,表面刮平,使料层各个位置厚度一致。经过不同的还原工艺还原后,对舟中不同厚度层的钼粉进行分别取样,舟皿最底部厚度记为0 mm。采用电感耦合等离子体发射光谱仪分析钼粉中的Fe、Ni、Cr、K等杂质元素的含量。具体还原工艺如表2所示,其中5#为应用改善措施后的还原工艺。

表1 二氧化钼主要杂质元素含量及物理性质

表2 还原工艺参数

2 结果与分析

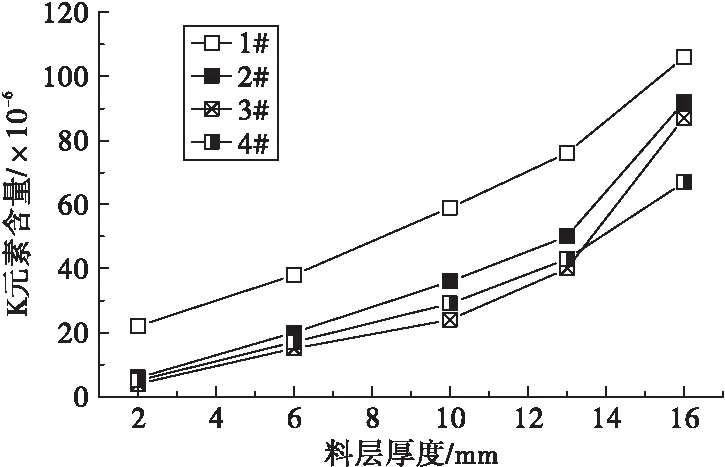

2.1 K元素分布情况

采用不同还原工艺制备的钼粉料层中K元素的分布情况如图1所示,由图1可见:K元素在还原钼粉料层中分布不均匀,平均K含量(1~4分别为67×10-6、43×10-6、36×10-6、30×10-6)相对于二氧化钼有所减少。 K含量在钼粉最上层最高,并向下层递减,到最底层2 mm左右,K含量最低。对比发现,还原温度较低时(950 ℃),钼粉料层中K含量整体较高,当还原提高到1 100 ℃时,钼粉中K含量整体有所下降;2#和3#样品对比表明,延长还原时间后,钼粉底层和中间层的K含量有所降低,但最上层的钼粉中K含量却相差不大。而对比2#和4#发现,在加大氢气流量之后,还原出的钼粉不同厚度层K含量均有所降低。

K作为杂质元素残留在三氧化钼中。经过一次还原,在二氧化钼中K主要以化合物形式存在。在二次还原过程中,根据核收缩模型,二氧化钼晶体表面会以不同的方式形成钼的晶核[9-10],随着钼晶核的长大,二氧化钼晶体发生收缩,使钾化合物从二氧化钼内部转移到表面。由于二次还原温度比一次还原高,钾化合物可能会以氢气、水蒸汽或系统中其他细小粒子为媒介,向上溢出到炉管中,并且温度越高,原料二氧化钼中的K溢出越多。当氢气流量较低时,溢出的K难以被循环的氢气带走,到达炉管冷端时,溢出的K便沉积到钼粉料层上端,从而导致钼粉最上层K含量最高,并向下层递减。延长还原时间虽然能让二氧化钼中的K充分溢出,但无法及时被氢气带走,而通过增大氢气流量,同时保证一定的还原温度,能使溢出的K被氢气带走,使钼粉料层中K含量整体下降,如图1中4#所示。

图1 不同还原工艺钼粉料层中K元素的分布情况

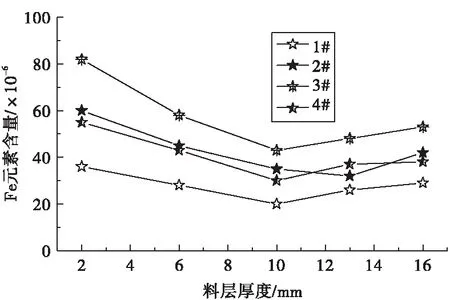

2.2 Fe元素分布情况

图2为不同工艺还原后钼粉中Fe元素的分布情况,可以看出:与K元素不同,钼粉料层中Fe元素呈现底层和表层相对较高而中间层较低的情况,当还原温度相对较低时,Fe元素含量虽然相对二氧化钼中有所增加,但整体含量不高,随着还原温度的增加,Fe元素含量明显上升。对比2#、3#、4#样品可以发现,延长还原时间后,钼粉中的Fe元素含量进一步增加,而增大氢气流量,钼粉中Fe元素含量则变化不大。

图2 不同还原工艺钼粉料层中Fe元素的分布情况

2.3 Cr元素分布情况

还原后钼粉料层中Cr元素的分布情况如图3所示,由图3可见:在1 100 ℃还原时,钼粉最底层Cr元素含量约是二氧化钼中的30倍,其含量明显升高,并向上层递减,在料层厚度约为13 mm处达到最低。而在钼粉最表层,Cr元素含量与Fe元素分布类似,相对于邻近层也呈现一个上升趋势。当还原温度相对较低时(950 ℃),钼粉料层中Cr元素分布均匀,含量较低,基本与二氧化钼中持平。对比2#、3#、4#样品可以发现,延长还原时间,增大氢气流量,钼粉料层中Cr元素含量变化规律与Fe元素相同。

图3 不同还原工艺钼粉料层中Cr元素的分布情况

由于原料二氧化钼中Fe、Cr等杂质含量较少(见表1),高温还原后,钼粉中Fe、Cr等元素含量均有明显增加,这表明在还原过程中,环境中的Fe、Cr等杂质元素进入到了钼粉中。分析发现,炉管和还原过程中的舟皿材质中含有大量的Fe、Cr等元素,二者材质成分如表3所示。在二次还原过程中,舟皿中的Fe、Cr等元素在高温下会扩散到料层中,导致与舟皿接触的部分钼粉Fe、Cr等杂质元素含量升高。Cr与Mo为同族元素,原子结构、尺寸差异不大,二者能无限互溶形成置换式固溶体[11],因此二者之间扩散过程主要以空位机制或交换机制进行,所需能量较高。当温度相对较低时,大多数原子的动能无法达到发生扩散所需扩散激活能,体系扩散系数低,扩散进行十分缓慢,钼粉中Cr元素含量相对于原料变化不大;当温度升高,原子运动加剧,金属中空位增加,扩散加剧,体系扩散系数提高,从而导致钼粉中Cr含量显著增加。

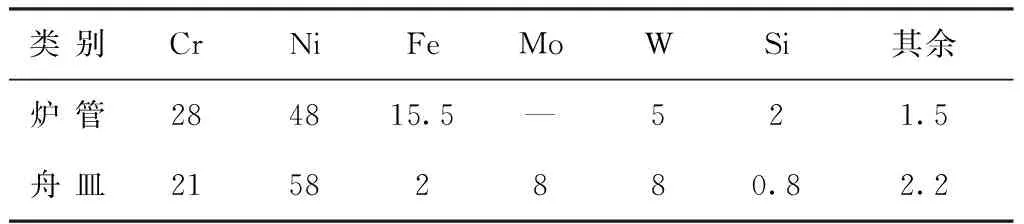

表3 炉管和舟皿材质主要成分 %

对于Fe元素而言,在该体系下,Fe元素易发生扩散,在950 ℃左右,扩散已经比较明显,钼粉中Fe含量相对二氧化钼中有所增加。而进一步提高还原温度之后,钼粉中Fe元素含量进一步增加,但由于Fe元素在钼中的固溶度比较低,最终导致钼粉中Fe元素含量比Cr元素含量低。

此外,在高温还原过程中,炉管材质中的Fe、Cr等元素也会扩散到氢气中的水蒸气以及其他悬浮微粒上,当物料到达冷端时,便沉积到钼粉料层表面,导致物料表面层Fe、Cr等杂质元素相对于邻近层有所上升。

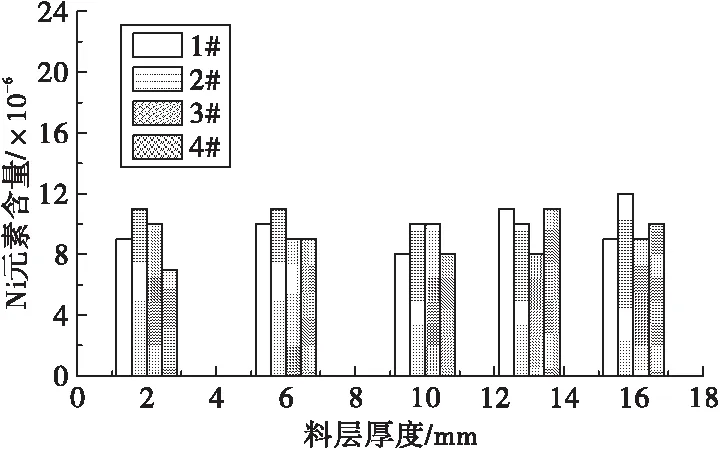

2.4 Ni元素分布情况

二氧化钼经不同工艺还原之后,钼粉料层中Ni元素的分布情况如图4所示,由图4可见:还原后钼粉料层中Ni元素分布比较均匀,含量与二氧化钼中差异不大。通过提高还原温度,延长还原时间,增大氢气流量,舟皿料层中Ni含量及其分布情况均无明显变化。

图4 不同还原工艺钼粉料层中Ni元素的分布情况

由镍钼二元合金相图可知[12]:镍和钼由于原子结构差异,常温下镍在钼中的固溶度很小,镍原子难以进入到钼晶格中形成固溶体,二者接触时扩散也难以发生,通过试验验证发现,在该体系下,1 300 ℃钼粉料层中才能检测到明显的Ni元素增加。因此在本试验中,不同工艺还原之后,钼粉料层中Ni元素含量基本与二氧化钼原料相同。

2.5 改善措施

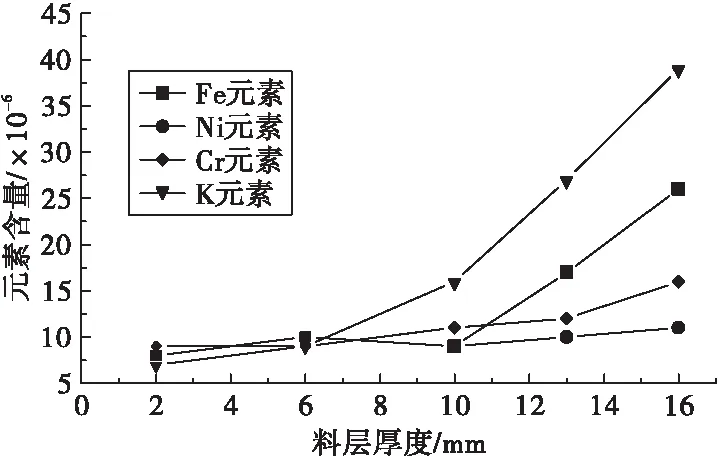

通过上述试验结果可知:二氧化钼还原之后,钼粉料层中K元素分布不均匀,上层K含量最高,并向下层递减,导致该现象的主要原因是二氧化钼中的K元素在还原过程中会向氢气中不断溢出;而由于舟皿和炉管材质中的Fe、Cr等元素的扩散作用,导致料层中Fe、Cr等元素含量相对二氧化钼有所增加,分布同样不均匀;对于Ni元素,在该还原条件下,体系无明显扩散现象,其含量与二氧化钼中保持一致,且分布均匀。据此,提出以下改善措施以降低钼粉中Fe、Ni、Cr、K等杂质元素含量:①提高还原温度,增大氢气流量,延长还原时间,使二氧化钼中的K充分排出,被氢气带走。②采用带有钼或者镍涂层的舟皿,或钼舟皿进行还原,阻止杂质元素向钼粉中扩散。还原工艺见表2中5#,还原后主要杂质元素分布如图5所示。

图5 改进工艺后钼粉料层中元素的分布情况

Fe、Cr等元素在料层中的分布明显降低,含量降低,但由于试验中炉管未作任何处理,导致料层表面Fe、Cr等元素含量略微升高。而经过高温、大氢气流量还原,并延长还原时间,钼粉料层中K元素分布仍不均匀,含量由上层向下层递减,但整体含量明显下降,这表明采用上述改善措施,能够有效降低钼粉中主要杂质元素含量。

3 结 论

(1)不同工艺还原后钼粉中K元素在料层中分布不均匀,上层K含量最高,并向下层递减。

(2)钼粉料层中Fe、Cr等元素含量的增加主要来源于舟皿和炉管材质中的Fe、Cr等元素的扩散作用,在料层中的最底层含量最高,并向上层递减,而表层Fe、Cr等杂质元素相对于邻近层有所上升。

(3)在试验条件下还原后,钼粉料层中Ni元素分布均匀,含量与二氧化钼中差异不大,因为在该条件下钼粉和舟皿接触时扩散难以发生。

(4)通过提高还原温度,增大氢气流量,延长还原时间,同时采用带有钼或者镍涂层的舟皿,或钼舟皿进行还原,能改善钼粉料层中Fe、Ni、Cr、K等杂质元素的分布,并使其含量得到有效控制。