碳纳米管添加剂对ZL109铝合金微弧氧化陶瓷层的生长及耐磨性能影响*

2022-01-19赵春生刘正祥马春生

赵春生 刘正祥 马春生

(1.江苏海事职业技术学院轮机电气与智能工程学院 江苏南京 211170;2.江苏远洋运输有限公司 江苏南京 210009;3.大连海事大学轮机工程学院 辽宁大连 116026)

ZL109铝合金具有优良的铸造、气密性能,且线膨胀系数和密度较低,被广泛地应用于制造内燃机活塞等零部件[1-2]。但ZL109铝合金的耐磨、防腐性能有限,限制了其在船舶、汽车、航天等工业领域的应用[3-5]。为提高铝合金的耐磨、防腐性能,电镀、喷涂、微弧氧化等表面处理技术被广泛采用,在铝合金表面制备得到的多样的强化涂层在一定程度上提高了铝合金零部件的可靠性和耐用性[6-11]。

微弧氧化技术是利用等离子体化学和电化学原理,在电化学、热力学和等离子体的共同作用下,使铝、镁、钛等金属或其合金的表面原位陶瓷化的技术[12-13]。铝合金表面微弧氧化可得到硬度较高、致密性较好的以Al2O3为主要成分的耐磨、防腐陶瓷层[14-15]。因此,有很多学者开展了大量的相关研究。碳纳米管是一种一维量子材料,具有良好的力学性能、传热性能、导电性能和柔韧性,硬度与金刚石相当,因此被广泛应用于基体强化添加剂[16]。在微弧氧化领域,已有部分学者研究了碳纳米管对镁、钛合金微弧氧化陶瓷层制备和性能影响[17-18]。但其对ZL109铝合金微弧氧化陶瓷层生长和性能的影响鲜有报道。因耐磨性能是ZL109铝合金的核心性能需求之一,故本文作者在电解液中分别加入不同含量的碳纳米管,在双极性脉冲恒压模式下制备得到ZL109铝合金微弧氧化陶瓷层,重点探讨碳纳米管添加剂对ZL109铝合金微弧氧化陶瓷层耐磨性能的影响。

1 实验材料与方法

在ZL109铝合金样品(组成质量分数为:11%~13% Si,0.5%~1.5% Cu,0.8%~1.3% Mg,0.8%~1.5% Ni,残余Al,规格为40 mm×10 mm×10 mm)表面通过双极性脉冲电源制备微弧氧化陶瓷层。微弧氧化电解液组成为Na2SiO3(4 g/L)、Na2WO3(4 g/L)、KOH (2 g/L)和EDTA-2Na (2 g/L)。碳纳米管在电解液中的浓度依次为0、0.4、0.8、1.2、1.6、2 g/L。微弧氧化占空比为20%,正负脉冲比为1∶1,频率为500 Hz。微弧氧化电压采用手动分段控制,即1~4 min为正向电压340 V、负向电压120 V,5~8 min为正向电压380 V、负向电压120 V,9~12 min为正向420 V、负向电压120 V。微弧氧化总反应时间为12 min。

通过扫描电镜(SEM,VEGA 3,TESCAN)分析涂层的厚度、致密性、结合状态和微观形貌。采用光学轮廓仪(Contour GT-K)分析涂层的表面特征。利用Image J软件测量陶瓷层表面的孔隙率与平均孔径。利用X射线衍射仪(XRD,EMPYREAN)分析涂层的化学组成。利用自行研制的往复式摩擦磨损试验机在室温环境及贫油摩擦条件下测试涂层耐磨性能,加载力为40 N,摩擦磨损时间为30 min,接触面积为0.1 cm2,摩擦磨损行程为40 mm,滑动速度为0.2 m/s。该试验机包括电源控制箱、主实验台、拉压传感器、压力传感器、小型放大器、测量计算机、电荷放大器、采集卡以及输入输出线等主要设备。通过电子天平(0.000 1 g)测量陶瓷层试样的磨损量。

2 结果与分析

2.1 微弧氧化陶瓷层的表征

不同碳纳米管浓度下制备得到的陶瓷层表面和横截面形貌如图1和2所示。

图1 不同碳纳米管浓度下制备的微弧氧化陶瓷层表面形貌Fig 1 Surface morphology of micro-arc oxidation ceramic layers prepared at different carbon nanotube concentrations (a)carbon nanotube concentration is 0;(b)carbon nanotube concentration is 0.4 g/L;(c)carbon nanotube concentration is 0.8 g/L;(d) carbon nanotube concentration is 1.2 g/L;(e)carbon nanotube concentration is 1.6 g/L;(f) carbon nanotube concentration is 2.0 g/L

图2 不同碳纳米管浓度下制备的微弧氧化陶瓷层横截面形貌Fig 2 Cross-section morphology of micro-arc oxidation ceramic layers prepared at different carbon nanotube concentrations (a)carbon nanotube concentration is 0;(b)carbon nanotube concentration is 0.4 g/L;(c)carbon nanotube concentration is 0.8 g/L;(d) carbon nanotube concentration is 1.2 g/L;(e)carbon nanotube concentration is 1.6 g/L;(f) carbon nanotube concentration is 2.0 g/L

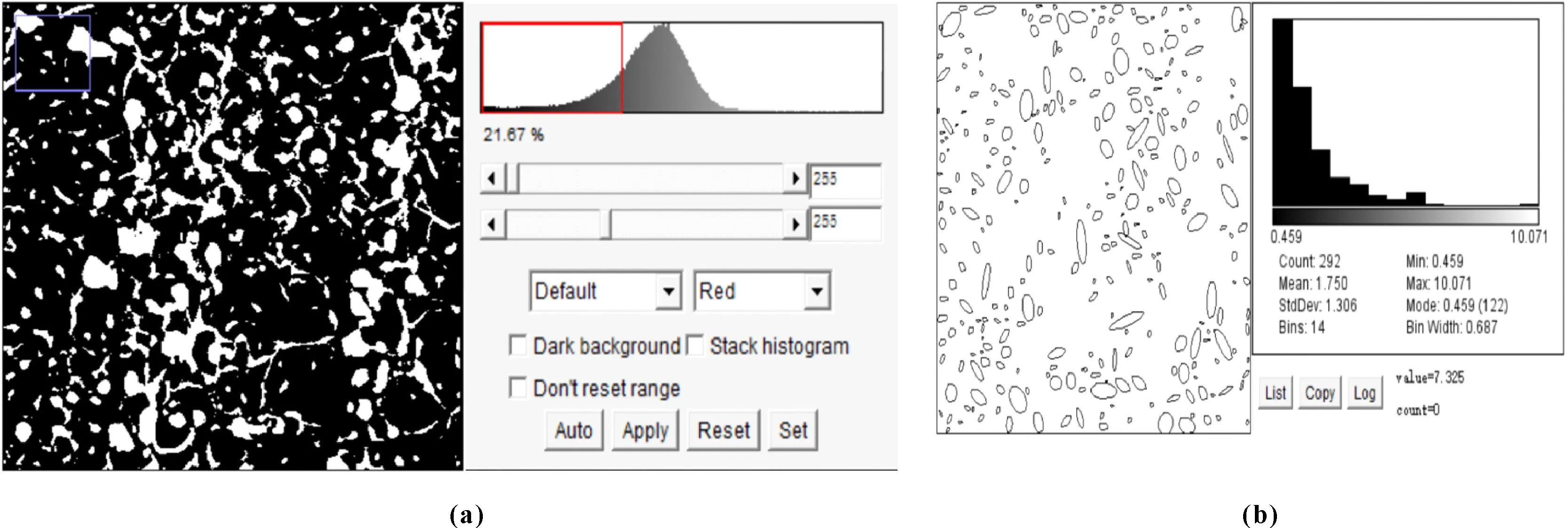

如图1所示,电解液中引入碳纳米管后对ZL109铝合金微弧氧化陶瓷层表面形貌影响较大。未添加碳纳米管添加剂的陶瓷层表面呈现显著的多孔形貌,孔径较大且具有一定的深度。经Image J软件分析测量,未添加碳纳米管的陶瓷层孔隙率为21.67%,平均孔径为 1.750 μm,分析结果如图3所示。其他添加不同浓度碳纳米管陶瓷层的孔隙率和孔径分析结果如图4所示。

图3 未添加碳纳米管陶瓷层表面孔隙率(a)和孔径(b)分析结果Fig 3 Analysis results of surface porosity (a) and pore size (b) of ceramic layer without adding carbon nanotube

图4 陶瓷层表面孔隙率(a)和平均孔径 (b)随碳纳米管浓度的变化Fig 4 Variation of surface porosity (a) and average pore size (b) of the ceramic layer with carbon nanotube concentration

如图1和4所示,电解液中引入碳纳米管后,微弧氧化陶瓷层的孔隙率和平均孔径显著下降,分布在表面的大尺寸深孔转变为小尺寸浅孔,且伴随碳纳米管浓度的升高表面出现明显的火山口状突起。陶瓷层表面的微孔是陶瓷层生长、等离子放电自然形成的表面形貌,微孔形貌、分布和孔径的变化是微弧氧化反应过程发生改变的结果。碳纳米管具有独特对称的电子结构,故其具有较高的存储介电微充电能力。根据微弧氧化气膜放电理论,电解液中的碳纳米管增强了气膜两端的电场,进而引入碳纳米管后微弧氧化反应的起弧电压会降低,起弧时间会缩短,从而提高了成膜质量,使陶瓷层更加致密。另外,良好的导电性和较高的热导率可分散试样表面电流,进一步提高膜层质量。然而,如图1所示,当碳纳米管浓度达到1.6 g/L以上时,陶瓷层表面出现较明显的突起。因文中采用恒压模式,故击穿电压保持恒定,进而恒定电压下的放电通道保持稳定,而碳纳米管的引入会使得更多的氧离子进入放电通道,因此单位通道面积内生成的氧化产物量增加,致使陶瓷层表面出现显著的形貌变化。图1(f)中碳纳米管浓度为2 g/L制备得到的陶瓷层表面出现的明显的微裂纹,即是过多的氧化产物在电解液淬冷作用下形成的热应力裂纹。因此,为得到表面平滑、缺陷较少的微弧氧化陶瓷层,碳纳米管的适宜浓度为0.8~1.6 g/L。

陶瓷层厚度和表面粗糙度随碳纳米管浓度的变化如图5所示。

图5所示的陶瓷层厚度和表面粗糙度变化规律进一步印证了碳纳米管电解液添加剂对ZL109铝合金表面微弧氧化陶瓷层生长的影响。当电解液中碳纳米管浓度较低时,放电通道保持稳定的条件下,微弧放电中氧化产物的增加会在一定程度上提高膜层厚度和表面粗糙度,同时会对放电微孔产生一定填充作用(即陶瓷层表面孔隙率和孔径变小、微孔变浅)。当碳纳米管浓度达到0.8~1.2 g/L时,放电通道内生成的氧化物阻碍了熔融态氧化物沿放电通道的喷出,即限制了膜层厚度的增加,甚至使膜层厚度进一步减小,同时使陶瓷层表面粗糙度下降。当碳纳米管浓度达到2 g/L时,因陶瓷层厚度显著降低,从而使局部较薄的陶瓷层被击穿成为可能,伴随着放电通道内生成的大量的氧化物,使得陶瓷层表面局部出现较明显的火山口状突起,同时陶瓷层表面粗糙度显著攀升。

图5 陶瓷层厚度(a)和表面粗糙度 (b)随碳纳米管浓度的变化Fig 5 Variation of the thickness(a) and surface roughness(b) of ceramic layers with carbon nanotube concentration

2.2 陶瓷层的物相组成

不同碳纳米管浓度下制备的陶瓷层物相分析结果如图6所示。陶瓷层的主要物相组成为α-Al2O3和γ-Al2O3,且以γ-Al2O3为主。图6中显著的Al峰是因为陶瓷层较薄,X射线穿过陶瓷层到达铝合金基体。通过对比不同谱线可以发现:向电解液中添加碳纳米管后γ-Al2O3的衍射峰有一定的增强,而α-Al2O3衍射峰未发生明显变化。这也进一步证明:碳纳米管添加剂未增强等离子放电的强度,而是增加了单位通道面积内生成氧化产物的量。因此,尽管陶瓷层孔隙率发生了明显的变化,但物相组成未发生显著变化。另外,未发现明显的碳纳米管衍射峰,所以在文中实验条件下,碳纳米管几乎未直接参与陶瓷层的成膜。

图6 不同碳纳米管浓度下制备的陶瓷层物相分析结果Fig 6 Phase analysis results of ceramic layers prepared at different carbon nanotube concentration

2.3 陶瓷层耐磨性能的分析

不同碳纳米管浓度下制备的陶瓷层摩擦因数曲线如图7所示,陶瓷层摩擦磨损表面形貌如图8所示。

如图7所示,未添加碳纳米管的陶瓷层摩擦因数较低,这是因为其表面粗糙度较低、磨损表面划痕较严重(见图8(a)),实际接触面积较小所致,且磨损量约为10 mg。添加不同浓度碳纳米管的陶瓷层摩擦因数差异较大。添加0.8 g/L碳纳米管的陶瓷层因表面粗糙度较大,故摩擦因数曲线波动较大;又因其磨合后摩擦磨损表面较平滑(见图8(c)),摩擦副实际接触面积较大,所以摩擦因数最终保持在1.0左右;其磨损量约为1.9 mg。添加0.4、1.2 g/L碳纳米管的陶瓷层因表面粗糙度相对较低,且表面火山口形貌分布较均匀,所以摩擦因数曲线波动不大;又因其摩擦磨损表面存在较多的划痕(见图8(b)、(d)),实际接触面积较小,故摩擦因数保持在较低的水平;添加0.4、1.2 g/L碳纳米管的磨损量分别为0.4、0.2 mg。尽管添加1.6 g/L碳纳米管陶瓷层的表面粗糙度较小,但如图1(e)所示,其表面不均匀地分布着显著的突起,所以其摩擦因数波动较大;又因划痕较严重(见图8(e)),故磨合后摩擦因数保持在0.7左右;其磨损量约为1.4 mg。添加2.0 g/L碳纳米管的陶瓷层因表面粗糙度较大,故摩擦因数曲线波动较严重;又因摩擦磨损表面较粗糙(见图8(f)),实际接触面积有限,所以磨合后摩擦因数也保持在0.7左右;其磨损量约为0.9 mg。综上所述,添加1.2 g/L碳纳米管的陶瓷层呈现较低且稳定的摩擦因数,磨损量也最低。因此,为提高陶瓷层耐磨性能,碳纳米管电解液添加剂的优化浓度为1.2 g/L左右。

图8 不同碳纳米管浓度下制备的陶瓷层摩擦磨损表面形貌Fig 8 Surface morphology of friction and wear of ceramic layers prepared at different carbon nanotube concentrations(a) carbon nanotube concentration is 0;(b)carbon nanotube concentration is 0.4 g/L;(c)carbon nanotube concentration is 0.8 g/L;(d)carbon nanotube concentration is 1.2 g/L; (e)carbon nanotube concentration is 1.6 g/L;(f) carbon nanotube concentration is 2.0 g/L

3 结论

(1)碳纳米管对ZL109铝合金微弧氧化陶瓷层的表面形貌影响显著,使得原有表面的孔隙率和孔径显著下降,但当浓度达到1.6 g/L以上时,表面出现显著的不均匀的突起。

(2)在文中实验条件下,碳纳米管未直接参与陶瓷层成膜,而是通过自身的较高的存储介电微充电能力影响了微弧放电过程中单位通道面积内生成的氧化产物的量,从而对陶瓷层各项特征产生显著的影响。

(3)添加1.2 g/L左右的碳纳米管制备得到的陶瓷层具有较好的耐磨性能,摩擦因数稳定且较小,磨损量最低。