流槽中除气和过滤作用对晶粒细化剂添加效果的影响

2022-01-19宋学龙单长智冯伟骏

许 晋,宋学龙,单长智,冯伟骏,杨 兵

(1. 宝山钢铁股份有限公司中央研究院宝武铝业技术中心,上海 201999;2. 上海运输工具轻量化金属材料应用工程技术研究中心,上海 201999;3. 中国宝武三门峡铝基新材料研发中心,河南 三门峡 472000)

1 概述

铸锭组织的不均匀性集中影响到铸锭性能,用于锻造、轧制和挤压的铸锭组织尤其不希望含有降低合金工艺塑性的柱状晶[1]。通常,具有细小晶粒组织和弥散第二相分布的合金具备最佳铸态性能和压力加工塑性。采用增大冷速、低温浇注、超声振荡和电磁搅拌等工艺,均有利于获得上述理想组织,但采用这些方法均有局限性,只有对合金采用添加晶粒细化剂的方式才是调整铸锭组织的根本手段[2-3]。Al-5Ti-1B细化剂是目前应用最广泛的商用细化剂,含有的TiAl3和TiB2能为晶粒细化提供生长限制因子和异质形核质点,其中TiAl3是可溶相(当熔体w(Ti)≤0.15 %),而TiB2是难溶相[4-6]。当前最广为接受的细晶机理是溶质Ti富集于TiB2颗粒表面形成的TiB2-2DTiAl3复合结构为α-Al提供形核质点,而TiB2颗粒在铝熔体中的数密度是影响细晶效果的关键因素[7-8]。

如表1所示,目前变形铝和铝合金铸锭的晶粒度判定主要根据GB/T 3246.1—2012《变形铝及铝合金制品组织检验方法》。由表1可知,最佳细晶效果对应晶粒度1级,其α-Al晶粒尺寸为181.950 μm,2级对应713.650 μm。目前要求大多数铸锭的晶粒度≤2级,同时晶粒尺寸分布尽可能均匀窄小,然而实际生产中,铝合金扁铸锭的晶粒细化存在以下问题[9-11]:① 在线细化效率低,增大物料成本,当前铝合金细化剂的添加量超过同行业使用量的一半甚至1倍;② 铸锭内外晶粒尺寸差异大,且粗晶比例高,降低了铸锭合格率;③ 铸锭工艺参数如细化剂添加量、铸造温度、结晶水流量等长期依靠经验摸索,需大量试验验证,增大生产成本。

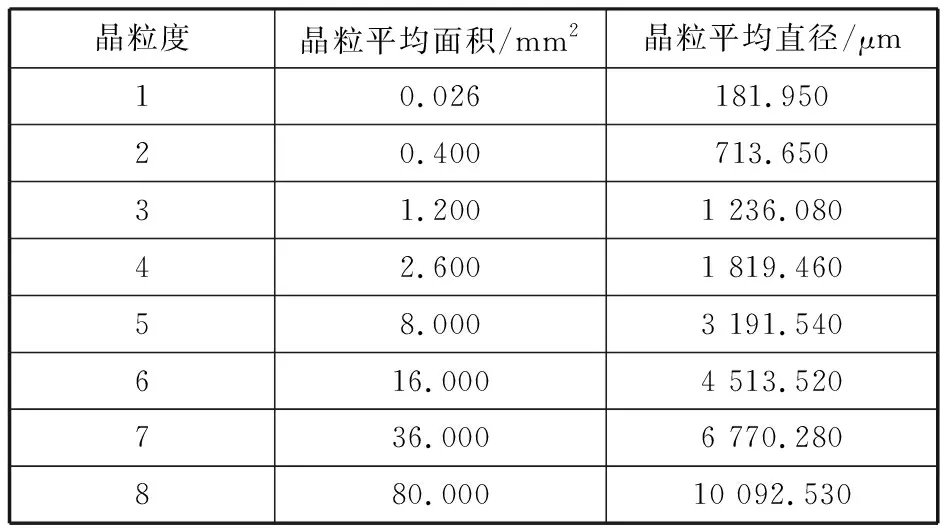

表1 变形铝和铝合金铸锭的晶粒度判定Table 1 Grain size evaluation of wrought aluminum and aluminum alloys products

因此,本文旨在通过研究熔铸工序中除气和过滤作用对熔体晶粒细化的影响,探明不同区域中细晶元素Ti和B元素含量及α-Al晶粒尺寸的变化规律,为铝合金半连续铸造的化学成分检测和铸态组织调控提供理论指导。

2 试验材料与方法

2.1 试验材料

本研究选用合金和晶粒细化剂分别为5052牌号和Al-5Ti-1B细化剂,成分如表2、3所示。产线为宝武铝业50 t铸造生产线。细化剂添加量1.15 kg/t。一次过滤片规格50 PPI,二次过滤管规格为RC级。

表2 5052合金化学成分 Table 2 Chemical compositions of 5052 alloy %

试验过程包括流槽取样和试样分析。在添加晶粒细化剂后,分别选取除气前、除气后、一次过滤后和二次过滤后进行取样分析。成分检测中,先将样品底部车掉2.5~3 mm后,选择5052标样进行比对,确定合金成分,每个样品测3~4次。组织检测中,每组样品切取块状试样进行镶嵌、打磨、抛光及阳极覆膜,选取1 cm×1 cm区域拍摄偏光金相,定量分析200个以上的α-Al晶粒尺寸。

表3 Al-5Ti-1B细化剂化学成分 Table 3 Chemical compositions of Al-5Ti-1B grain refiner %

2.2 计算方法

条件假设:细化相为等密度球体,无论单颗粒还是团聚体都作为整体考虑,忽略粗化、碰撞、对流和搅拌对颗粒/团聚体粒径分布的影响。铝合金凝固过程中熔体均质传热且空间等温。

根据自由生长模型,异质形核被作为一个指定发生的过程。α-Al晶粒在细化相表面自由生长时,细化相临界直径dc定义如式(1)[12]:

(1)

式中:ΔTfg为形核过冷度;σ为α-Al固/液界面能;ΔSv为单位体积的熔化熵。

初生晶粒的生长带来的溶质再分配引起固/液界面前沿溶质梯度的变化,继而降低熔体内其余分散的形核质点的形核过冷度并抑制α-Al的形核行为,该效应被称为“溶质抑制形核”(Solute Suppressed Nucleation,SSN),其中固/液界面前沿溶质浓度Cl(r)见式(2)[13]:

(2)

通过文献所述,当周围形核质点的局部过冷度ΔTe等于形核过冷度,即ΔTe= ΔTfg,达到溶质抑制形核区域的最大值δSSN,表达如式(3)[14]:

(3)

式中:ΔT和ΔTr分别为熔体总过冷度和曲率过冷度。

需要说明的是,式(3)只在ΔTfg<ΔTr和ΔT>ΔTfg条件下才有意义,当ΔTfg>ΔT时,形核质点无法激发α-Al自由生长,同时δSSN上限是溶质扩散层厚度δc。

假设细化剂在添加至铝熔体后,颗粒尺寸分布不发生变化且落在SSN区域的所有形核质点都失去形核作用,对这部分受SSN效应影响而失去形核作用的颗粒其数量占比(fSSN)如式(4)进行计算[14]:

(4)

式中:ni为第i组已形核且伴随半径ri正在生长的晶粒数目。

因此,尺寸区间为[dA,dA+δdA]的有效形核质点数目的变化量见式(5)[14]:

δn=(1-fSSN)N(dA)δdA-n0

(5)

式中:N(dA)δdA和n0分别为区间[dA,dA+δdA]的团聚体总数及有效形核质点数。

晶粒继形核后开始生长,当枝晶尖端生长速率(Vt)超过球状晶的生长速率(Vs),晶粒形貌由球状晶转变为树枝晶。当晶粒在分类数为i的形核质点上以特定过冷度形核时,新晶粒标记为第i组,其生长速率Vsi通过式(6)求得[12]:

(6)

式中:rgi为第i组球状晶的半径;Ds为合金元素在铝熔体中的扩散系数;λs为特定系数。

通常铝熔体含有Mg、Cu和Si等合金元素,且其含量均大于细化剂元素添加量。对应5052合金,Mg为主要合金元素。当熔体温度为660 ℃时,Mg在铝中扩散系数4.8×10-9m2/s,后续均选取Mg的扩散系数作为Ds。系数λs可通过invariant-size式(7)近似处理计算[15]:

(7)

其中S为变量,-2≤S≤0,计算式见式(8):

(8)

通常,熔体总过冷度(ΔT)由热过冷度(ΔTt)、成分过冷度(ΔTc)和曲率过冷度(ΔTr)三者组成。由于模型假设熔体空间等温,故ΔTt的贡献可忽略,铝熔体总过冷度(ΔT)如式(9)[14]:

ΔT=ΔTr+ΔTc

(9)

(10)

(11)

(12)

(13)

(14)

枝晶尖端生长速率(Vt)可基于半球形做如式(15)近似处理:

(15)

其中Ω是溶质过饱和度,表示如式(16):

(16)

(17)

式中:Tn为第n时间段熔体温度。

伴随熔体温度下降,在大尺寸细化相颗粒发生α-Al形核行为。细化相的尺寸间隔为δd,则在[d,δd]区间参与形核的颗粒数量为N(d)δd。同时,生长晶粒的半径随时间演变如式(18):

rn+1=rn+max(Vs,Vt)dt

(18)

此时,晶粒生长伴随的结晶潜热释放量见式(19):

(19)

式中:N(d)为尺寸分布在[d,d+Δd]区间的颗粒/团聚体数量;ΔHV为铝熔体单位体积的结晶潜热。

最终,熔体温度表达如式(20):

(20)

式中:cpV为单位体积熔体的热容;qtotal为已有晶粒释放的总热量。

上述过程将持续一段时间,直到发生再辉。此时熔体不再发生形核行为,只存在已有晶粒的生长行为。

若一个有效形核质点对应一个α-Al晶粒,则有效形核质点数密度为α-Al晶粒数密度。因此,有效形核质点数密度Nv与平均线截距法测得的α-Al平均晶粒尺寸G的关系为式(21)[12]:

(21)

以上计算中细化相实测粒径分布符合对数正态分布,如式(22):

(22)

式中:N0为颗粒/团聚体总数量;d0为几何平均值;σ为几何标准差。

作为输入量,尺寸区间被200等分,式中主要变量ΔT、rgi、Ω、δc、δSSN、fSSN、ni均以10-4的时间步长计算,直到形核终止,模型计算所用相关物理量在此不再赘述。以上计算均在Matlab中实现。

3 试验结果与讨论

3.1 除气和过滤对Ti和B元素含量的影响

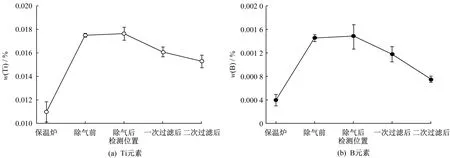

如图1所示,铝熔体从保温炉进入流槽,在添加细化剂后,熔体内Ti和B元素含量上升,经过除气环节未发生明显变化;经过一次过滤和二次过滤后,Ti和B含量逐步降低。

图1 熔体中Ti和B实测含量变化规律Fig.1 The measured values of Ti and B elements after inoculation

为方便理解细晶元素Ti和B添加后的变化规律,定义元素保有率A,计算公式如式(23):

(23)

式中:Wbs为除气前熔体中Ti或B元素含量;Wi为不同阶段的Ti或B元素含量;Wa为添加的Ti或B元素含量。

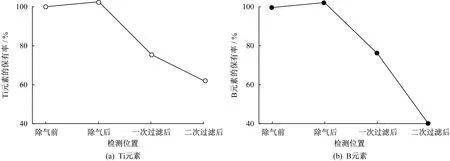

图2显示TiAl3和TiB2颗粒都会被过滤。相比Ti元素,B元素下降更明显。二次过滤后,Ti和B元素分别降低38.3%和60.9%。造成这一现象的主要原因是TiB2为难溶相,在通过过滤装置时容易被吸附和物理过滤拦截,而TiAl3在w(Ti)低于0.15 %时是溶解相,仅有部分尺寸较大的TiAl3颗粒来不及完全溶解而被过滤,因此对B元素的过滤作用更强。此外,在SNIF除气后,Ti和B含量略有上升,主要归因于转子对熔体的搅拌作用,促进晶粒细化剂的溶解及熔体均匀性。

图2 细化剂添加后Ti和B元素的保有率变化Fig.2 The remaining rate of Ti and B elements after inoculation

本次试验选用的晶粒细化剂为AMG生产的Al-5Ti-1B细化剂,微观组织及颗粒尺寸分布如图3所示。其中TiAl3呈块状弥散分布,平均尺寸为31.443±0.336 μm;TiB2呈小颗粒分散性分布,平均尺寸为0.765±0.395 μm。由于TiB2颗粒易于聚集,多数团聚体尺寸≥1 μm。

图3 AMG生产Al-5Ti-1B细化剂的微观组织及颗粒尺寸分布Fig.3 Microstructure of Al-5Ti-1B grain refiner manufactured by AMG

本次试验选用的过滤耗材为国外某公司生产,其中一次过滤片规格50 PPI,二次过滤管规格为RC级。根据公司提供的技术报告可知,对于1 μm的TiB2颗粒,RC级别的管式过滤效果接近55%,该结果与试验值60.9%接近。造成实际生产过滤值偏高的原因主要是TiB2颗粒的团聚现象。

3.2 除气和过滤对α-Al晶粒尺寸的影响

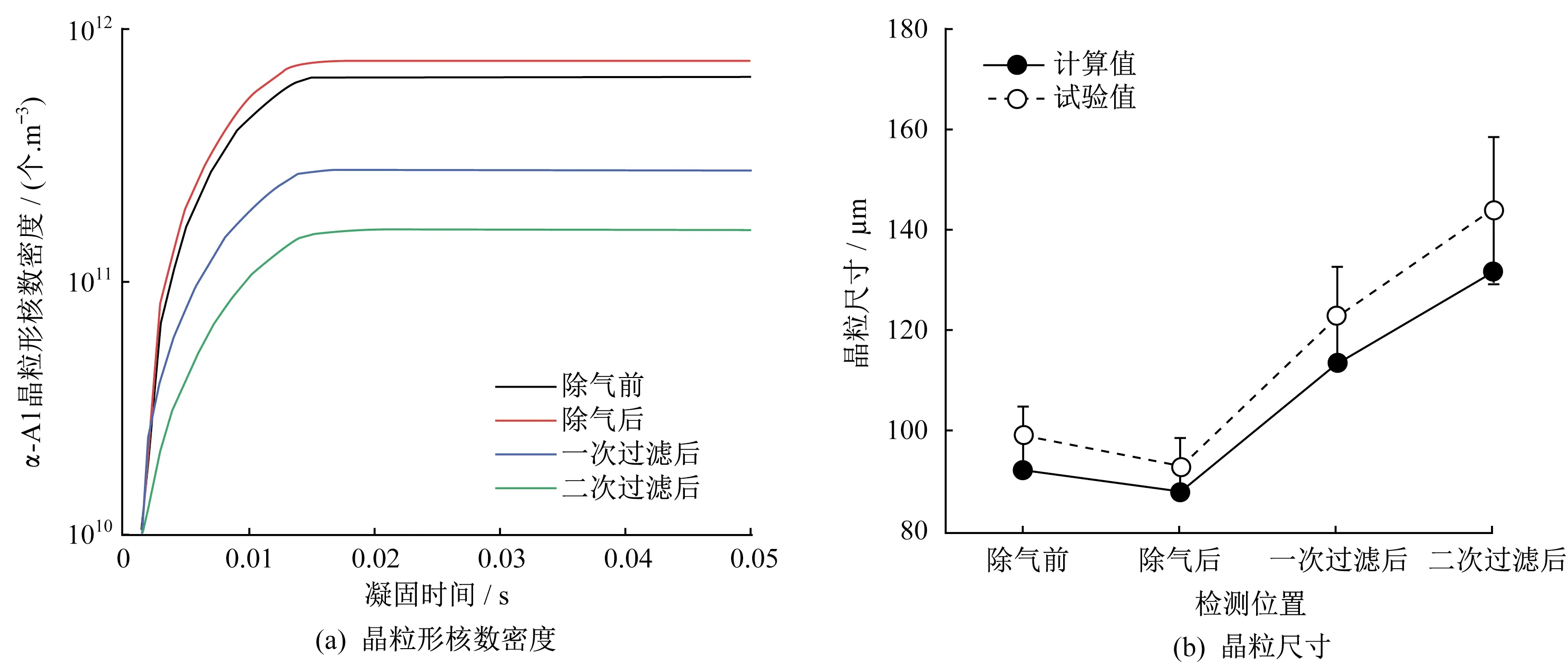

随着Ti和B元素的降低,熔体晶粒细化效果衰退,α-Al晶粒尺寸逐步增大。如图4所示,除气前晶粒尺寸<100 μm;至二次过滤后出现部分粗晶(见图4(d)圆框标注),晶粒尺寸>200 μm。形核质点TiB2和溶质元素Ti的降低,促使晶粒细化效果下降。

图4 5052合金不同取样位置的偏光金相Fig.4 Macrographs of 5052 alloy corresponding to different areas

对晶粒尺寸量化统计,可知除气后α-Al晶粒最为细小,为93 μm,随过滤次数逐步粗化,二次过滤后为144 μm。如图5所示,晶粒尺寸分布随过滤次数逐步优益,说明枝晶粗化程度加剧。

图5 5052合金不同取样位置的α-Al晶粒尺寸分布图Fig.5 The size distributions of grains for 5052 alloy corresponding to different areas

3.3 除气和过滤对细晶行为的影响

图6显示不同位置取样对铝合金冷却曲线的影响。随着过滤次数的增加,铝合金冷却曲线往右下方延伸,说明形核质点的过滤导致细晶效果不断衰退。同时,相比过滤态,除气态的温度波动更小,发生再辉现象的时刻更早,说明除气后,Al-5Ti-1B细化剂诱导α-Al形核的时间要早于过滤态。根据铝合金凝固热分析法可知,合金凝固过程中最大过冷度越小,形核反应所需跨过的能垒越低,形核率越高。随着熔体中Ti和B元素含量的降低,α-Al的最大形核过冷度和再辉所需时间先减小后增大,意味着异质形核水平先强后弱。

图6 5052合金不同取样位置对应的冷却曲线和最大形核过冷度计算值Fig.6 The calculated cooling curves and maximum undercooling of nucleation for 5052 alloy corresponding to different areas

图7是α-Al瞬态形核行为的计算结果。晶粒数密度随凝固时间延长而增长,直至再辉时刻达到饱和。晶粒尺寸的计算值与试验值相差5%~8%,趋势相同,证明TiB2颗粒数密度的下降是导致晶粒粗化的主要原因。计算值略低于试验值的主要原因为:颗粒团聚和过滤导致的TiB2粒径分布改变,造成理论活化粒子数偏高。

图7 5052合金不同取样位置对应的α-Al晶粒形核数密度和晶粒尺寸计算值Fig.7 The calculated grain density and grain size for 5052 alloy corresponding to different areas

4 结论

(1) 对于宝武铝业熔铸生产线,若采用一次板式过滤,Ti和B的元素保有率(相比晶粒细化剂添加量)分别接近75%和80%;若采用板式+管式结合的过滤方式,元素保有率进一步降低至60%和40%。TiAl3和TiB2都会被过滤,其中接近60%的TiB2被过滤,该值与过滤耗材厂家的技术指标相近。

(2) 随着Ti和B元素的降低,α-Al晶粒尺寸逐步增大,在除气后最为细小,为93 μm,随过滤次数逐步粗化,二次过滤后为144 μm。计算结果表明,TiB2颗粒数密度的下降是导致晶粒粗化的主要原因,一方面减少活化异质形核质点数,另一方面增大最大形核过冷度。

(3) 过滤造成熔体的形核质点TiB2和溶质元素Ti的损失,减少晶粒细化效果,同时进一步增大晶粒细化剂的添加成本。因此,过滤造成熔体合金元素的降低不容忽视,企业对流槽合金成分的调整应制定适宜的程序。