基于双头多件数控铣削夹具的设计与应用*

2022-01-18陈荣贵

陈荣贵

(厦门工学院 工程坊,福建 厦门 361021)

0 引言

零件加工大多采用数控加工,在自动化加工中,零件的定位以及装夹最为重要。在传统加工中需要大量的时间来校正工件,零件的装夹定位决定了零件加工能否高效顺利进行,以及是否会出现报废等现象,能否提高企业经济效益等。除了使用专用设备以外,大部分企业针对特殊零件的加工往往会进行专用夹具的设计,针对活齿体两侧圆弧槽的批量加工,我们采用平口钳来定位、装夹,实现一次性对多个规格活齿体的快速装夹然后再进行加工,大大减少了装夹次数,减少了设备等待时间,从而提高了活齿体的加工效率。

1 零件加工工艺分析

1.1 加工任务

加工一批活齿体零件两侧的圆弧槽,零件材料为45钢,如图1所示。

图1 活齿体零件图

1.2 加工要求

(1) 工件表面加工要求完整,局部不得有缺陷。

(2) 两侧圆弧槽的同轴度、位置度及粗糙度要求较高。

(3) 该谐波齿轮减速器活齿体有三种规格,直径、长度、导油槽的位置都不一样。

这批零件虽然只需加工两侧的圆弧槽,但是由于零件的同轴度要求高,小圆棒装夹困难,按常规的打表加工装夹定位困难、装夹不稳,加工时容易出现偏差,难以满足工艺要求,而且操作复杂,效率低。谐波齿轮减速器活齿体有三种规格,其直径、长度、导油槽的位置都不一样,因此,根据零件特点、公差及精度要求,设计能够进行双头多件铣削的通用夹具具有一定的实用价值。

2 普通装夹与加工存在的问题

2.1 零件的装夹与加工

传统加工首先用虎钳(固定钳口带V型块)将零件竖直定位,打表校正后进行夹紧,然后再用寻边器对工件进行分中,设定工件坐标系,最后进行零件的加工,如图2所示。

图2 零件传统装夹方式

2.2 存在的问题

(1) 装夹过程相对繁琐,需要打表校正费时、费力,且不牢固。

(2) 每次只能装夹加工一个零件且定位精度差。

(3) 对刀操作繁琐,每加工一件需要对一次刀,且每次必须重新设定坐标系。

(4) 当切削力稍大时,零件容易跑位、倾斜甚至飞出,出现的废品率高。

(5) 由于零件易滑动,导致刀具容易损坏。

(6) 零件调头装夹时,径向定位精度不高,导致零件两端的圆弧槽同轴度超差。

3 双头多件数控铣削夹具的设计方案与应用

3.1 双头多件铣削夹具设计思路及工作原理

传统加工往往一次定位装夹一个零件来完成该零件的全部加工工序,在加工时只能通过换刀来依次对各个加工表面进行加工,费时费力,而机械手在频繁换刀时会发生一些故障。故我们在面对活齿体的加工时,突破常规,在符合加工要求的前提下,设计一个工装,一次安装多个零件,一次换刀加工数个零件的同一工序,尽量减少换刀次数,节省辅助时间,提高加工效率。

3.2 针对活齿体零件双头多件铣削夹具设计方法

在活齿体生产加工中,应用夹具的六点定位原理,针对活齿体圆弧面的实际夹紧要求,即针对图1零件构思设计制作了一套用专用夹具体定位、螺丝锁紧的双头多件铣削夹具(见图3),可以满足零件定位和夹紧的要求。

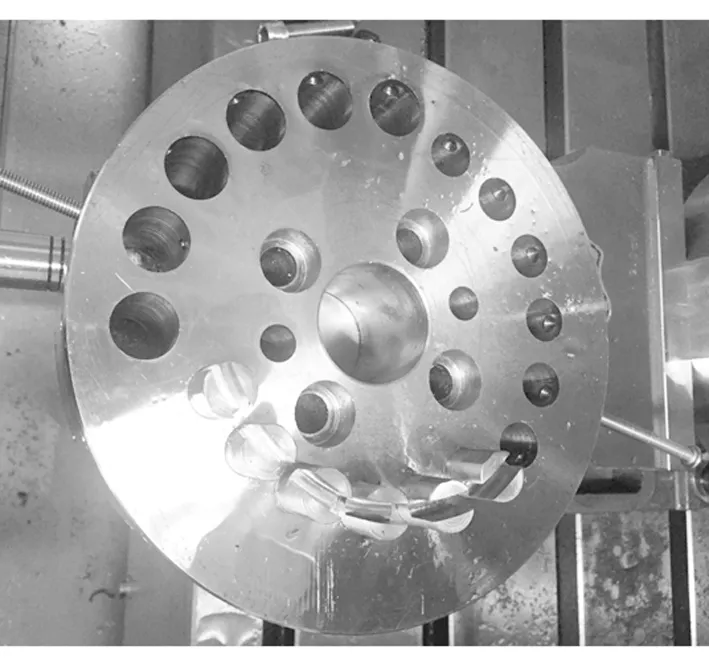

图3 双头多件铣削夹具体实物

该夹具体可一次装夹十几个零件,制作工艺手段简便、周期较短、成本低。为了保证零件两端圆弧槽的同轴度,取夹具体底盘直径为200 mm,厚度为40 mm,材料选用45钢。图4为活齿体双头多件铣削夹具装配图。

1-底座;2-夹具;3-活齿体;4-螺栓;5-定位销;6-M4螺钉

3.3 双头多件铣削夹具结构组成、加工及定位原理

3.3.1 结构组成

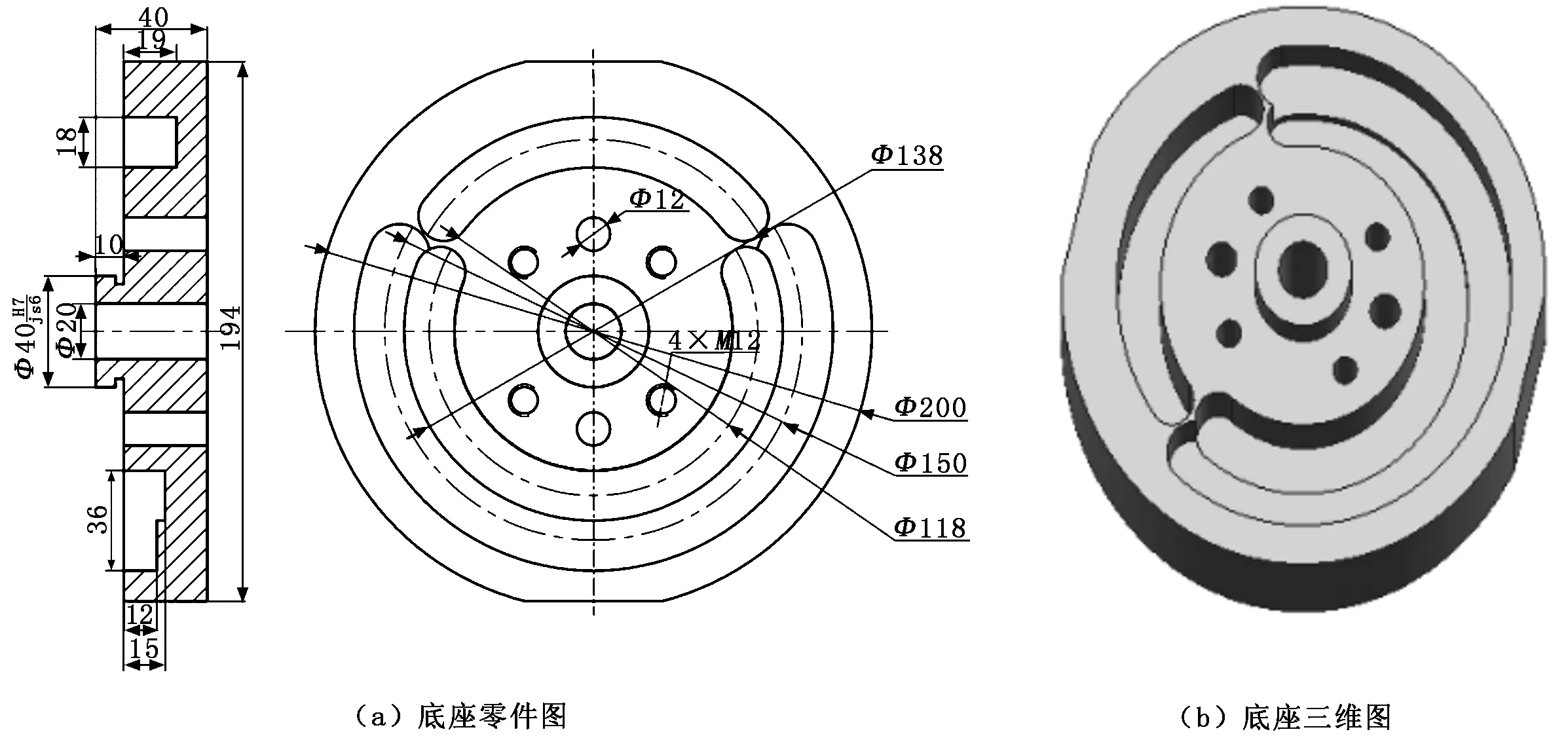

双头多件铣削夹具包括底座(见图5)、夹具(见图6)、2个Ф12×60定位销、4个M12×50螺栓以及M4螺钉若干。

图5 底座零件结构及三维图

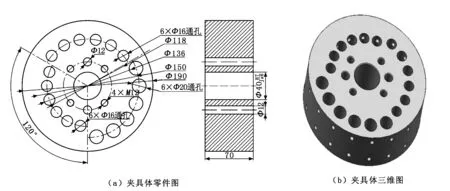

图6 夹具体零件结构及三维图

3.3.2 底座加工

底座加工工序为:①先用车床加工Ф40×10、Ф200×30等圆台;②用立铣刀加工底座194 mm的平行装夹位;③翻转工件水平放置,校正夹紧工件,加工4个M12螺纹孔(钻Ф10.2孔,并攻牙);④加工2个Ф12定位孔,先后进行钻孔、粗加工、半精加工并预留0.1 mm余量进行铰孔;⑤粗、精加工3个圆弧槽。

3.3.3 夹具加工

夹具加工工序为:①先用车床加工Ф190×80圆台及中心孔Ф40H7/js6;②用虎钳(固定钳口为V型块)夹紧圆台外径并校正;③钻、粗、半精加工2个Ф12定位孔,留0.1余量进行铰孔;④加工4个M12螺栓孔及沉孔;⑤加工6个Ф16、6个Ф16、6个Ф20通孔,先后进行钻孔、粗加工、半精加工并预留0.1 mm余量进行铰孔;⑥将夹具安装在分度盘上圆周加工36个M4螺纹孔。

3.3.4 定位原理

夹具底座固定在机床虎钳上,用平行垫块支撑(如图7所示),要求底座超出虎钳钳口约10 mm,校正夹紧。通过Ф40H7/js6来限制夹具体XY平面的移动自由度,再用2个Ф12定位销限制旋转自由度,将夹具安装在底座上(如图8所示),用4个M12螺栓进行锁紧,零件底面和底座圆弧面底面对齐,工件侧面与夹具体圆弧面对齐,然后通过螺钉锁紧将工件夹紧在夹具体圆弧面上。

图7 底座安装

图8 夹具体安装

3.4 双头多件铣削夹具的实际使用及受力情况

每个待加工的工件都是依靠夹具体圆弧面进行定位的,底座槽底是工件的支撑点,我们利用M4螺钉在圆周侧面进行夹紧,当螺钉至R1油槽时,将零件压紧在夹具体的圆弧面上。当装夹放置工件毛坯时,只需松开M4螺钉将工件沿着圆弧面竖直拔出即可,装夹便捷。有些工件直径超差,可以通过轴孔配合的松紧情况进行简单筛查去除,采用这种定位装夹方式可使夹紧着力点更加靠近切削力点,减少零件的伸出长度,提高工件的刚性,大大减小了工件在加工过程中因受到铣削力的影响而产生的变形。上述所设计的夹具、夹具体的定位和夹紧方式完全可以满足加工需求,从而使装夹工作变得轻松、便捷、高效、可靠。

(1) 工件加工坐标系设置。首先将底座装夹在液压虎钳上面(如图7所示),夹具体中心位置为工件坐标系原点,即(X0、Y0),工件上表面为Z轴零点,即Z0,编程时以该坐标系来编写相应的加工程序。

(2) 工件的加工。由于加工材料为45钢,根据圆弧槽的宽度尺寸,选用Ф4 mm钨钢立铣刀进行螺旋下刀粗加工,然后再进行精加工,这样可以避免频繁换刀。

(3) 加工完成后,将4个M12螺栓松开,取下夹具并沿X轴方向翻转180°,重新定位锁紧,重新确定Z轴的位置,加工另外一侧的圆弧槽。批量加工阶段应不时检查刀刃的磨损情况,必要时及时更换刀具。

(4) 工件拆卸。工件加工完成后,用扳手将M4螺钉松开,沿竖直方向取出工件,更换另外一批工件继续加工。

4 结论

实践证明,本次设计的双头多件数控铣削夹具制作工艺相对简单,定位精度比较高,安装次数少,一次装夹可安装多个零件,工装配套零件费用较低,加工制作方便。一批零件装夹加工只需要调校一次,极大地提高了装夹速度,减少了机床等待时间,在提高了效率的同时使得零件的加工精度也得到了保证,成品率高,对类似活齿体双头零件的加工具有很好的参考价值。