DMP-30对环氧树脂/酸酐体系固化反应动力学与力学特性的影响

2022-01-18苏林萍仇正梅姚占勇马川义丁喜茂

梁 明,苏林萍,仇正梅,辛 雪,姚占勇,马川义,丁喜茂

(1.山东大学齐鲁交通学院,山东济南 250002;2.山东高速集团有限公司,山东济南 250014;3.山东高速济潍高速公路有限公司,山东济南 250014)

环氧树脂(EP)因其具有优良的物理机械性能、水密性、耐化学腐蚀性和绝缘性能等,已被广泛应用于交通、化工、电子、航天等领域[1-3]。尤其在智慧交通、智能感知的大背景下,将改性环氧树脂作为传感器的高性能封装胶黏材料及其封装工艺、保护效果的研究也越来越得到重视。环氧树脂各方面的优良性能不仅受固化剂的种类、用量等因素的影响,还取决于固化的工艺条件。环氧-酸酐固化体系因其具有较好的耐高温性更适合作为沥青路面埋设传感器的封装材料,但其固化要求的高温环境与固化物较差的力学特性对生产操作效率和实际保护效果产生了不利的影响。针对环氧/酸酐固化体系存在的问题,科研人员用DMP-30来改性促进环氧-酸酐固化体系,改善其固化物的力学特性。Han等[4]发现DMP-30可以显著提高环氧/酸酐固化体系的固化反应速率,黄超等[5]研究表明DMP-30的加入降低了固化体系的表观活化能和反应温度,Fan等[6]研究了DMP-30对环氧/酸酐固化物的动态力学性能和热稳定性的改善效果,结果表明DMP-30提高了固化材料的玻璃化转变温度和储存模量。为考察DMP-30/E-44/MeTHPA(E-44为双酚A型E-44环氧树脂;MeTHPA为甲基四氢邻苯二甲酸酐)共混体系固化机制,提高固化物性能,笔者采用万能试验机、旋转黏度计及差热式扫描量热仪(DSC)等研究DMP-30不同掺量条件下对共混体系固化反应过程与力学特性的影响,结合扫描电子显微镜分析解释力学强度的改变机制。

1 试 验

1.1 原 料

环氧树脂选用典型的双酚A型E-44环氧树脂,其环氧值为0.41~0.47 mol/100 g,工业级,南通星辰合成材料有限公司;酸酐固化剂为甲基四氢邻苯二甲酸酐(MeTHPA),其酐基质量分数大于40%,工业级,昆山久力美电子材料有限公司;改性促进剂为DMP-30(2,4,6-三(二甲氨基甲基)苯酚),胺值为600~630 mg/g,工业级,昆山久力美电子材料有限公司。

1.2 样品制备

采用恒速电动搅拌器制备DMP-30/E-44/MeTHPA共混体系。将四叶片搅拌头置于环氧树脂与酸酐固化剂混合体系中部,在500 r/min的搅拌转速下匀速搅拌5 min,其中环氧树脂与酸酐固化剂的掺配质量比为100∶80。之后加入质量分数分别为0、1%、3%、5%的改性促进剂DMP-30,转速不变搅拌3 min制得黏度与DSC测试样品。对应样品分别表示为0Mphr、1Mphr、3Mphr、5Mphr,其中Mphr为DMP-30相对于树脂的质量分数。力学性能测试样品按相同的配比与搅拌工艺制备,混合均匀后浇注在预热的聚四氟乙烯模具并放入烘箱,各配比试样的固化温度根据DSC测试结果计算得到的理论胶凝温度、固化温度和后处理温度进行固化,且各温度下均固化2 h脱模制得标准哑铃型样条。

1.3 测试与表征

黏时性质测试。采用Brookfield RVDV-Ⅱ+P黏度仪(美国)测定DMP-30/E-44/MeTHPA共混体系在100 ℃恒温条件下黏度随时间的变化趋势,黏度范围由初始黏度测试至黏度急剧升高,超过黏度仪测量范围前停止,每隔1 min取一个黏度值。

DSC测试。固化反应过程由Mettler-Toledo DSC1差式扫描量热仪(瑞士)进行测试,扫描范围为25~300 ℃,N2氛围保护下气流量为50 mL/min,升温速率分别为5、10、15 ℃/min。

力学特性测试。拉伸强度、拉伸模量和断裂伸长率由深圳三思纵横科技股份有限公司生产的SANA UTM-4000电子万能试验机上测定,按照GB/T 1040.2-2006[7]采用2 mm/min的加载速率测试成型于试模中的标准哑铃型试样,测试温度为25 ℃的恒定室内温度环境,每个配比下的测试试样不少于3个,测试结果取平均值。

扫描电子显微镜测试。将高温固化后的成型样条脆断面做喷金处理,利用日本电子7610F型扫描电子显微镜(SEM)观察固化体系脆断面的形貌特征。

2 结果分析

2.1 等温黏时性质

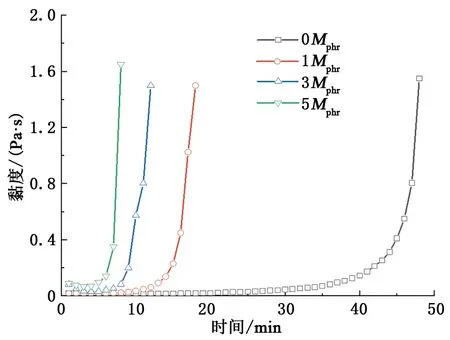

环氧树脂在工业应用中的固化成型工艺要求树脂体系具有适当的黏性和流动性[8]。同时,适当的低黏度维持时间不仅有利于生产操作,而且可以提高加工效率,降低成本[9-10]。在100 ℃条件下考察不同DMP-30掺量对环氧/酸酐高温固化体系凝胶时间的影响,结果见图1。

图1 不同DMP-30掺量DMP-30/E-44/MeTHPA共混体系黏-关系Fig.1 Viscosity-time relation of DMP-30/E-44/MeTHPAblend system with different DMP-30 content

由图1可知,在黏度测定时间范围内,不同DMP-30掺量的共混体系黏度均随时间的延长而增大,但黏度增长的速率却有很大不同;DMP-30掺量为0Mphr时黏度达到0.2 Pa·s需要42 min,而掺量为3Mphr的共混体系在9 min时已经达到此黏度,相较于未掺加促进剂的试样(0Mphr),掺加DMP-30可以明显缩短黏度增长时间,促进环氧树脂的固化交联;不同DMP-30/E-44/MeTHPA共混体系均出现了一定的黏度维持时间,此黏度的维持时间即为固化成型过程的可操作(注胶)时间区间,而且随着DMP-30掺量的增加,共混体系的初始黏度并无明显改变,不会影响胶液的加工工艺。

DMP-30的掺加对共混体系初始黏度改变不大,几乎不会影响胶液的适用范围,但可以显著缩短环氧/酸酐高温固化体系的凝胶时间。这是因为在试验温度(100 ℃)条件下,DMP-30反应活性较大,一方面可以快速分解产生叔胺,叔胺催化环氧基开环变成阴离子发挥对环氧树脂的催化作用;另一方面DMP-30与甲基四氢邻苯二甲酸酐的酸酐基团反应产生羧酸盐阴离子可以与环氧基团发生反应,发挥对酸酐的催化促进作用[11]。因此DMP-30可以对环氧基团与酸酐基团起到双重催化作用,提高共混体系的固化反应速率。

2.2 固化反应动力学

2.2.1 升温速率对体系放热的影响

为研究升温速率对共混体系固化过程中放热的影响,采用非等温DSC法考察DMP-30/E-44/MeTHPA共混体系的固化反应过程。图2为不同DMP-30掺量的共混体系在不同升温速率下(5、10、15 ℃/min)的DSC曲线,由DSC曲线可以得到共混体系反应放热峰的峰始温度(Ti)、峰顶温度(Tp)、和峰终温度(Tf)。

图2 DMP-30/E-44/MeTHPA共混体系在不同升温速率下的DSC曲线Fig.2 DSC curves of DMP-30/E-44/MeTHPA blend system at different heating rates

由图2看出,DMP-30/E-44/MeTHPA体系在不同升温速率下固化放热峰明显,且相同DMP-30掺量的共混体系随着升温速率的不断增大,固化放热峰向高温区偏移,各特征温度值逐渐升高。这是由于升温速率越高,DMP-30/E-44/MeTHPA体系的热惯性越强、固化时间越短,体系在较低温度下没有足够的时间固化,导致了体系的固化放热滞后,从而在DSC曲线上表现为放热峰向高温区移动的趋势。随着DMP-30掺量的增加,共混体系的放热峰特征温度降低明显,这主要是因为DMP-30掺量越多,环氧基团和酸酐基团开环速度越快,DMP-30对体系的催化促进作用越明显,从而在宏观上表现为特征温度降低的趋势。

2.2.2 外推法确定固化工艺参数

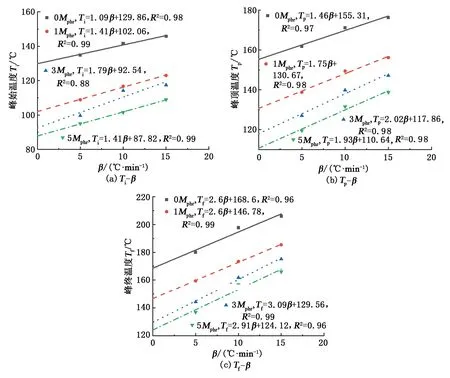

实际生产过程中环氧树脂体系在恒温条件下进行固化,为确定DMP-30/E-44/MeTHPA体系的恒温固化工艺参数,采用T-β外推法[12],将DSC曲线的各特征参数值拟合后外推至升温速率β=0得到环氧树脂体系的最佳恒温固化温度。具体混合体系在不同升温速率下的DSC特征参数拟合结果如图3所示。

图3 DMP-30/E-44/MeTHPA共混体系特征温度的拟合外推直线Fig.3 Fitting extrapolation lines of feature temperatures for DMP-30/E-44/MeTHPA blend system

由图3可知,升温速率与特征温度参数呈良好的线性关系,因此各直线外推至升温速率β=0即可得到不同DMP-30掺量共混体系的胶凝温度、固化温度以及后处理温度等理论固化工艺参数,结果见表1。由表1可知,DMP-30的掺加可以有效降低DMP-30/E-44/MeTHPA体系的理论胶凝温度、固化温度和后处理温度,其原因是DMP-30的掺加加快了共混体系的固化交联反应,起到了催化促进的作用,使固化反应更容易进行,与等温黏时性质分析的结果一致。此外低掺量的DMP-30对各个理论特征温度的降低幅度较大,当DMP-30掺量较高时,如5Mphr相较于3Mphr掺量,特征温度降低趋势不再明显,说明低掺量的DMP-30对共混体系的促进效率最高,应优先选用。

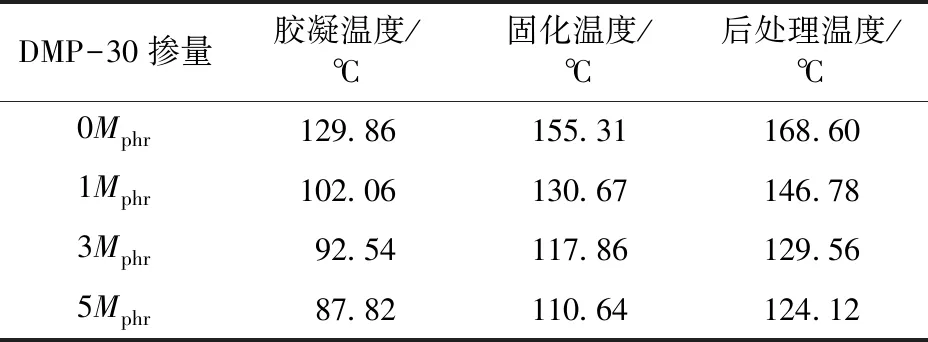

表1 不同DMP-30掺量DMP-30/E-44/MeTHPA共混体系的理论固化工艺参数Table 2 Theoretical curing feature temperatures of DMP-30/E-44/MeTHPA blend system with different DMP-30 content

2.2.3 DMP-30掺量对共混体系固化动力学的影响

通过对DMP-30/E-44/MeTHPA体系的固化反应动力学参数进行求解,并建立相应的固化动力学方程可以更加有效地描述共混体系的固化过程[13-14]。固化反应动力学参数包括表观活化能(Ea)和反应级数(n),表观活化能是固化反应能够进行所要求的最低体系能量,反映了共混体系固化反应的难易程度,其值越小固化反应越容易进行;反应级数描述的是共混体系固化反应的复杂程度,可以反映DMP-30对共混体系反应机制的影响。

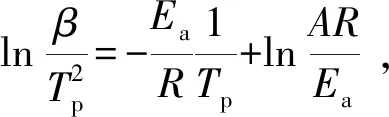

表观活化能(Ea)和反应级数(n)由Kissinger方程和Crane方程进行求解:

(1)

(2)

由于Ea/nR≫2Tp,所以式(2)可以简化为

(3)

对等式两端进行积分可将式(3)变形为

(4)

式中,β为升温速率,℃/min;Tp为峰顶温度,℃;A为频率因子,min-1;R为理想气体常数,取R=8.314 J/(mol·K);Ea为表观活化能,kJ/mol;n为反应级数。

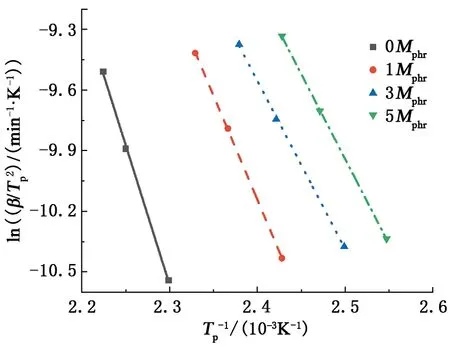

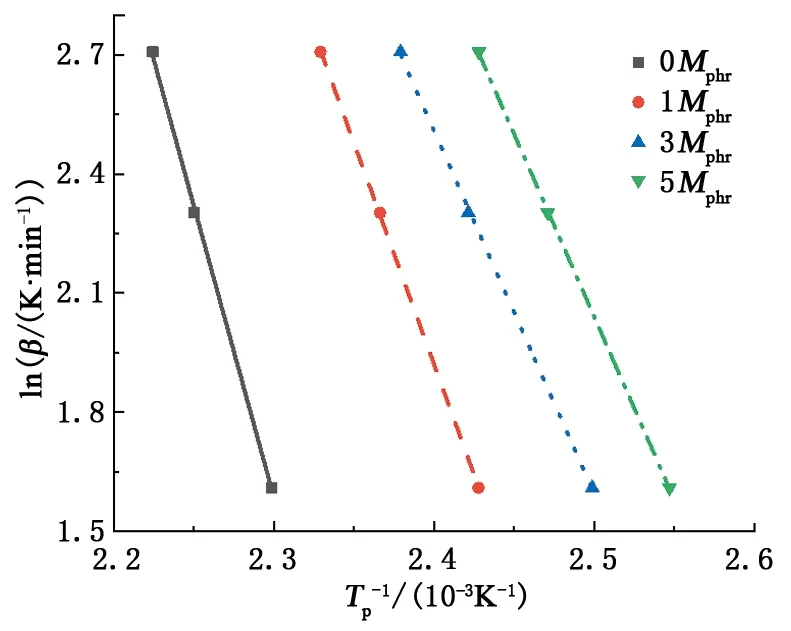

由Kissinger方程可知,以ln(β/Tp2)对1/Tp的线性拟合直线斜率为-Ea/R,截距为ln(AR/Ea),计算即可得出表观活化能Ea和频率因子A。不同DMP-30掺量的共混体系线性拟合直线如图4所示。同样,根据简化变形后的Crane方程可知,通过绘制ln(β)~1/Tp线性拟合直线得斜率为-Ea/(nR),带入上述求得的表观活化能Ea即可得到n,结果见图5。

图4 Kissinger方程拟合曲线Fig.4 Fitted line of experimental data with Kissinger equation

图5 Crane方程拟合曲线Fig.5 Fitted line of experimental data with Crane equation

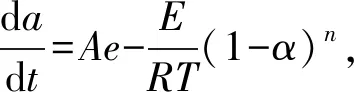

将得到的DMP-30/E-44/MeTHPA体系的表观活化能和反应级数代入n级反应动力学方程:

(5)

即可得到相应的固化动力学方程。

不同DMP-30掺量的DMP-30/E-44/MeTHPA体系固化动力学参数计算结果汇总于表2。由表2可知:随着DMP-30掺量的增加,环氧/酸酐体系的表观活化能逐渐降低,混合体系的固化反应更容易进行,这也解释了DMP-30对体系固化反应的促进作用;需要值得注意的是,虽然DMP-30掺量为5Mphr时相较于3Mphr可以为共混体系提供更多的叔胺和羧酸盐阴离子,但受限于体系内环氧基团的数量,反应能发生有效碰撞的活化分子数量很难提高[15],使得高掺量的情况下表观活化能降低不显著。此外随着DMP-30掺量的增加,共混体系的反应级数n并没有明显的升高或降低,说明DMP-30的掺加只是加快体系的固化反应速率,并不会改变其固化机制。

表2 DMP-30掺量对固化动力学参数的影响Table 2 Effects of DMP-30 contents on curing kinetic parameters

2.3 力学特性

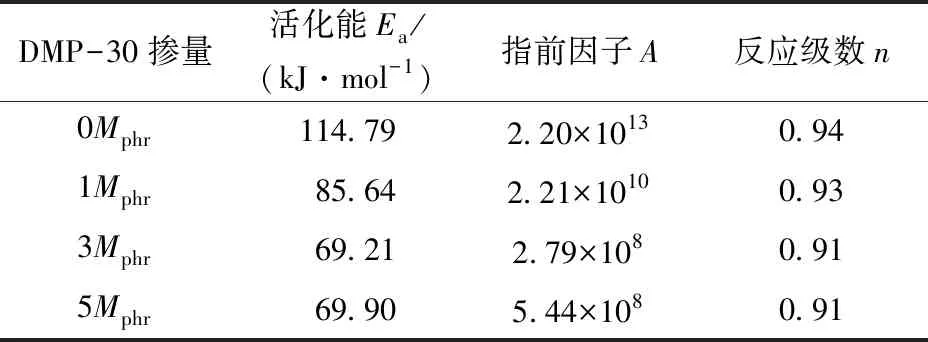

将DMP-30/E-44/MeTHPA体系按照DSC测试结果计算得到的理论胶凝温度、固化温度和后处理温度进行固化,通过万能试验机测试标准哑铃型样条的相关力学参数,测得的拉伸性能结果见表3。

由表3可知,DMP-30的掺入可以提高共混体系的力学性能,且随着DMP-30掺量的增加,力学性能呈现先增后降的趋势,在掺量为3Mphr时共混体系的拉伸强度、拉伸模量和断裂伸长率均最大,呈现出良好的力学特性。这是因为DMP-30掺量越高对体系的固化促进作用越明显,体系的交联密度越大,力学性能也相对提高;但是当DMP-30掺量大于3Mphr时,固化体系反应过快,单位时间内放热量过大导致固化体系出现相分离,使得活泼基团无法充分交联,宏观上表现为密度降低、力学性能变差。此外结合前述DMP-30对固化动力学的影响可以基本断定3Mphr为DMP-30在实际生产操作过程中的最优掺量。

表3 DMP-30/E-44/MeTHPA体系的力学性能Table 3 Mechanical properties of DMP-30/E-44/MeTHPA blend system

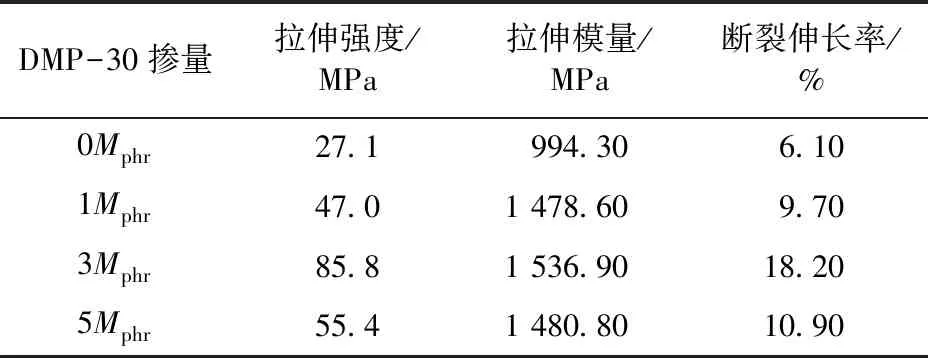

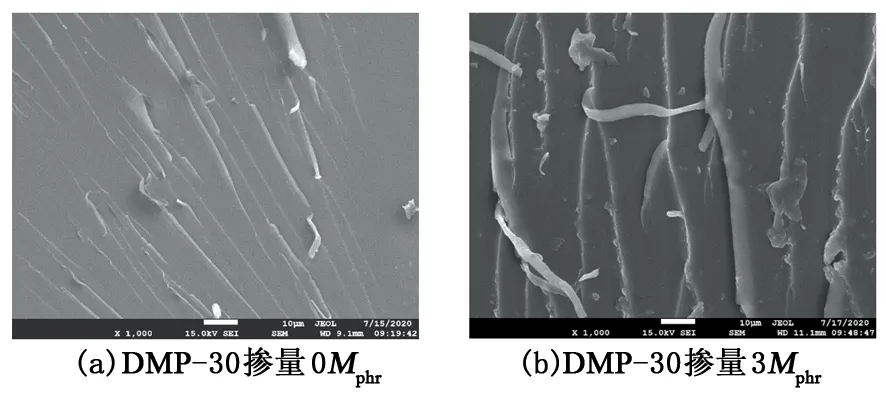

2.4 扫描电镜

图6为DMP-30掺量为0Mphr和3Mphr的DMP-30/E-44/MeTHPA固化物断裂面的SEM照片。可以看出,未掺加DMP-30的固化物(0Mphr)脆断面相对平滑,撕裂棱不明显,属于典型的脆性断裂;而DMP-30掺量为3Mphr时固化物脆断面存在较大的纤维区和大量的撕裂棱,属于韧性断裂[16]。这是由于适量DMP-30的掺入加快了体系的交联固化,提高了交联点密度,分子链运动变得更加困难,从而使材料在力学上呈现出了良好的韧性,在微观上表现为撕裂棱加剧。

图6 DMP-30/E-44/MeTHPA固化物断裂面的SEM照片显微照片Fig.6 SEM micrograph of fracture surface of DMP-30/E-44/MeTHPA cured materials

3 结 论

(1)对于DMP-30/E-44/MeTHPA体系,DMP-30掺量的增加对共混体系初始黏度影响较小,几乎不会影响胶液的加工工艺,但低剂量(小于3Mphr)的引入DMP-30便可以显著缩短DMP-30/E-44/MeTHPA高温固化体系的凝胶时间,不仅可以提高实际生产操作的效率,而且留有了合适的工作窗口。

(2)DMP-30的掺入使表观活化能由114.79 kJ/mol降低至69.21 kJ/mol,但对体系的反应级数并没有明显的改变,说明DMP-30的加入只是促进了固化的过程,并不会改变其固化机制。

(3)当DMP-30掺量为3Mphr时,DMP-30/E-44/MeTHPA体系的表观活化能最低为69.21 kJ/mol,固化物的拉伸强度、拉伸模量和断裂伸长率也达到最大值,分别为85.8 MPa、1536.9 MPa和18.2%,优化得到的DMP-30最佳掺量为3Mphr。