基于Robotstudio的衬帽贴合生产线仿真

2022-01-18夏自祥崔祥府

夏自祥,崔祥府,张 利

(1.中国矿业大学 机电工程学院,江苏徐州 221116;2.济宁学院 机械工程系,山东曲阜 273155)

0 引言

世界各国先进制造业的发展速度越来越快,其中工业机器人技术在工业发展进程中发挥了举足轻重的作用[1]。我国智能工厂和现代化包装物流技术的快速发展,使得机器人应用越来越多,同时也对机器人生产线的控制系统和设计指标提出了更高的要求。而发展现代化包装物流成为我国装备制造业调整产业结构重点发展的战略性新兴产业之一[2]。机器人的应用日趋广泛,但是对机器人生产线的设计、制造、过程监控等方面缺乏快速响应。虚拟仿真技术是借助虚拟现实技术,在虚拟环境中对生产线各元素、生产过程、节拍等进行仿真模拟,用更加经济、有效的方式对生产线进行合理配置,降低设备投资风险,具有调试周期短、效率高、安全性好等特点。此外,实际生产系统和虚拟仿真系统的设计可以同时进行,仿真系统调试成功后,程序直接下载到生产系统中,为实际调试提供参考,能显著缩短生产系统的设计周期。孙立新等[3]针对机器人轨迹规划难的问题,利用机器人的仿真软件RobotStudio对机器人分拣生产线进行仿真设计。田亚娟[4]利用RobotStudio及Smart组件对智能码垛机器人生产线进行仿真设计。陆叶[5]利用RobotStudio软件对1台机器人为4台数控机床自动上下料的轨迹规划、离线编程进行仿真设计。孙增光等[6]以焊接机器人为研究对象,利用RobotStudio软件搭建机器人生产线,进行焊接参数的设置,并利用示教器不断优化焊接参数,得到理想的焊缝。郝建豹等[7]利用RobotStudio软件对多机器人柔性制造生产线进行仿真,并对机器人加速度进行限定。王功亮等[8]利用RobotStudio软件中Smart组件建立机器人与输送链之间的I/O信号,对机器人输送链跟踪仿真。王曦鸣[9]利用RobotStudio软件对巧克力装盒生产线进行仿真设计,实现机器人与生产线协调的运动仿真和计算。以上研究都只进行了机器人生产线的离线编程,没有对机器人本体的运行情况和总体能耗进行分析。衬帽及纸板是专门用于纱锭在包装过程中定位的组件。目前衬帽与纸板的贴合由人工操作完成,存在劳动强度高、生产效率低、加工成品质量一致性差等问题。本文利用ABB机器人的虚拟仿真软件RobotStudio对衬帽贴合生产线进行仿真设计,进行生产节拍的预估、离线编程,并分别对不同速度下机器人总能耗及生产节拍进行对比分析,优化运动轨迹、降低运行成本、提高编程效率,对实际机器人调试具有重要的参考价值。

1 衬帽生产工艺分析

纸板尺寸为 1 215 mm×1 100 mm,重量为 1.2 kg,厚度为5 mm,单个衬帽重50 g。纸板及衬帽如图1所示。

图1 纸板及衬帽Fig.1 Hollow cardboard and cap

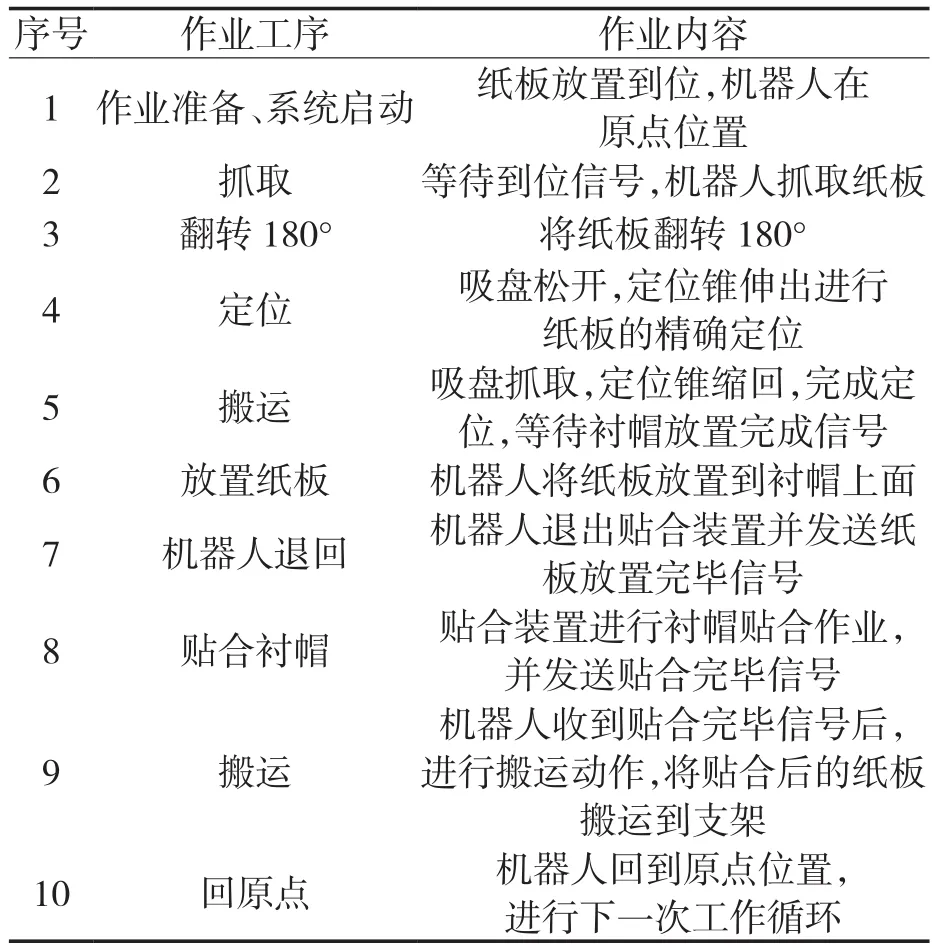

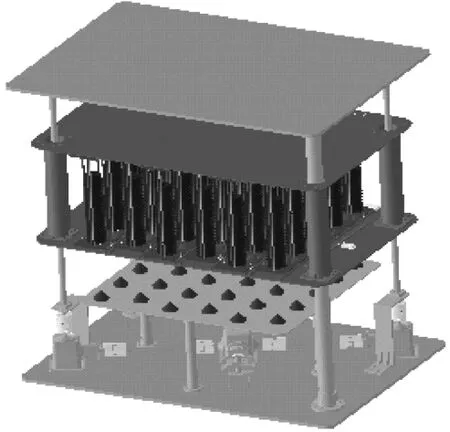

衬帽贴合生产线分为输送链输送部分、机器人抓取和搬运部分及贴合装置贴合部分。输送链输送部分是将纸板输送到机器人抓取位置;机器人抓取和搬运部分进行纸板抓取、搬运至贴合装置(如图2);贴合装置贴合部分进行衬帽的放置及贴合。机器人将衬帽贴合完成的纸板(如图3)搬运到支架上,然后回到原点位置,进行下一次工作循环。生产工艺流程见表1。

表1 衬帽生产工艺Tab.1 Production process table of cap

图2 贴合装置Fig.2 Fitting device

图3 衬帽安装完成图Fig.3 Installation completion diagram of cap

2 衬帽贴合生产线仿真系统

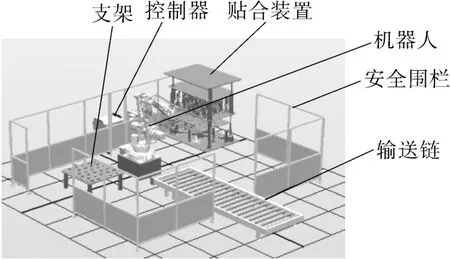

RobotStudio软件具有CAD模型导入、路径自动规划、离线编程、仿真调试、程序上下载和二次开发等功能。其中仿真控制模块与实际的机器人运行情况一致,能够对实际衬帽贴合生产线运行过程中的I/O信号进行仿真。实际生产中,衬帽贴合生产线主要由工业机器人、控制器、输送链和其他周边设备组成。构建衬帽贴合生产线整体布局如图4所示。仿真系统选用ABB公司的IRB2600型机器人,回转半径为1.85 m;有效负荷为 12 kg。

图4 衬帽贴合生产线Fig.4 Cap fitting production line

3 仿真系统设计

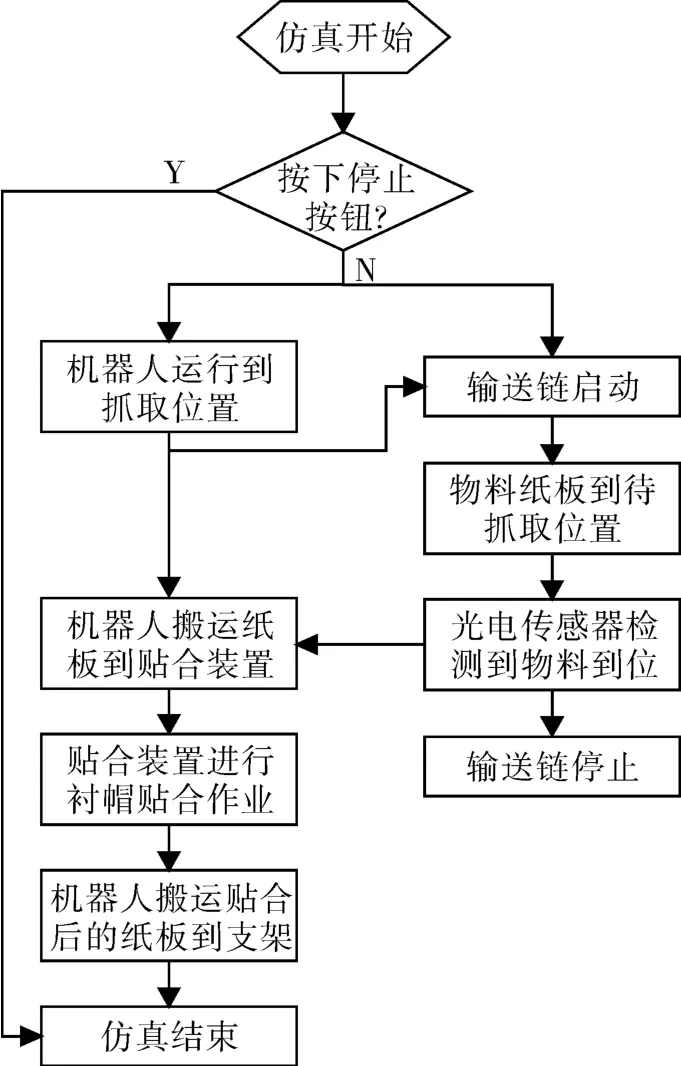

3.1 仿真系统工作流程

整个生产线能实现机器人、输送链、末端执行器之间的相互通讯,并有碰撞监测功能,确保机器人与其他设备之间不会发生碰撞。工作流程如图5所示。

图5 衬帽贴合生产线工作流程图Fig.5 Work flow chart of cap fitting production line

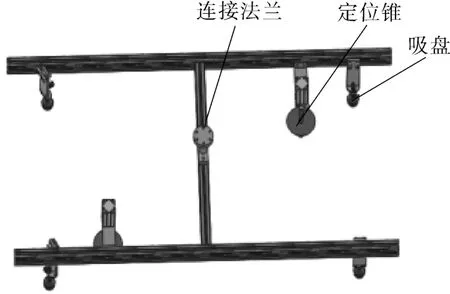

3.2 生产线末端执行器的设计

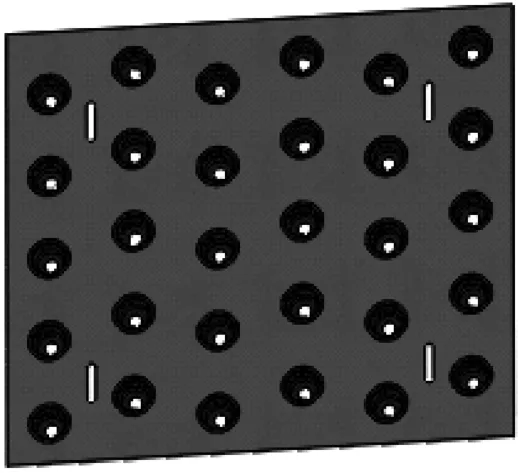

根据搬运对象纸板的形状特点,设计定位锥结构。抓取纸板后翻转180°,定位锥伸出到纸板孔中进行精确定位,然后真空吸盘进行抓取。结构如图6所示。

图6 末端执行器Fig.6 End effector

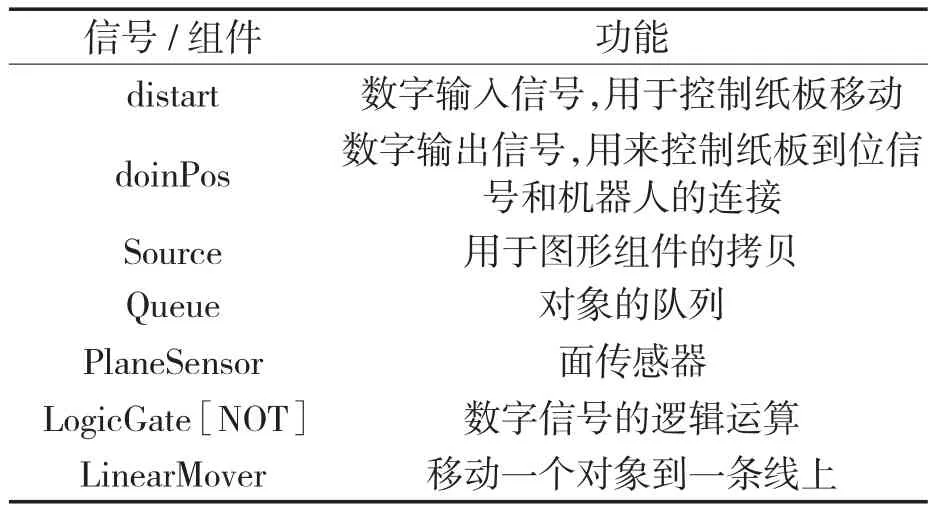

3.3 生产线输送链动态Smart组件的设计

在RobotStudio创建衬帽贴合生产线的过程中,传感器检测机构、输送链、末端执行器的动态效果在整个生产线中发挥了至关重要的作用[10]。动画效果的实现途径有事件管理器和Smart组件。事件管理器简单易操作,适合制作动作简单的动画;Smart组件需要系统地学习,适合制作需要逻辑控制、动作复杂的动画[11-12]。输送链输送过程比较复杂,涉及逻辑控制,因此采用Smart组件实现其动画效果。创建的信号和组件及功能见表2。

表2 输送链组件及功能Tab.2 Conveyor chain components and functions

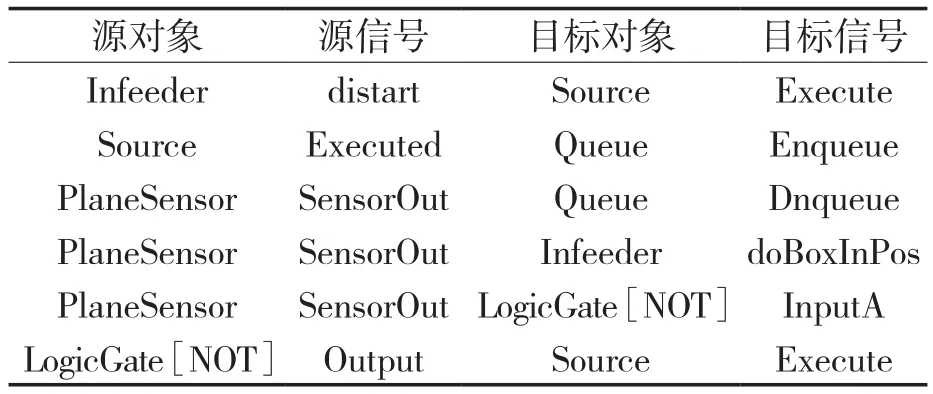

其工作逻辑过程:仿真开始后,通过Source创建一个纸板,并通过LinearMover移动纸板到输送链上,通过Queue中的Enqueue添加后面的纸板到输送链上;当纸板到达输送链的末端时,面传感器PlaneSensor完成纸板的检测任务;传感器检测到物体后发出信号给Queue中的Dequeue,删除队列中前面的对象,并将信号传送给输出信号doinPos,通知机器人进行纸板抓取;同时信号经过取反后发给Source的Execute去创建一个新的拷贝对象,又开始新的循环工作过程。I/O信号连接关系如表3。

表3 输送链 I/O 信号的连接关系Tab.3 Connection relationship of I/O signal in conveyor chain

3.4 末端执行器动态Smart组件的设计

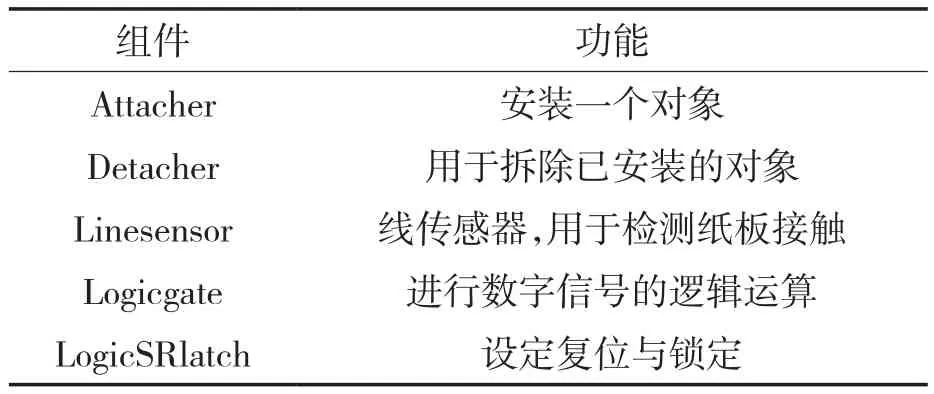

末端执行器创建的组件及其功能见表4。

表4 末端执行器各组件及功能Tab.4 Components and functions of end effector

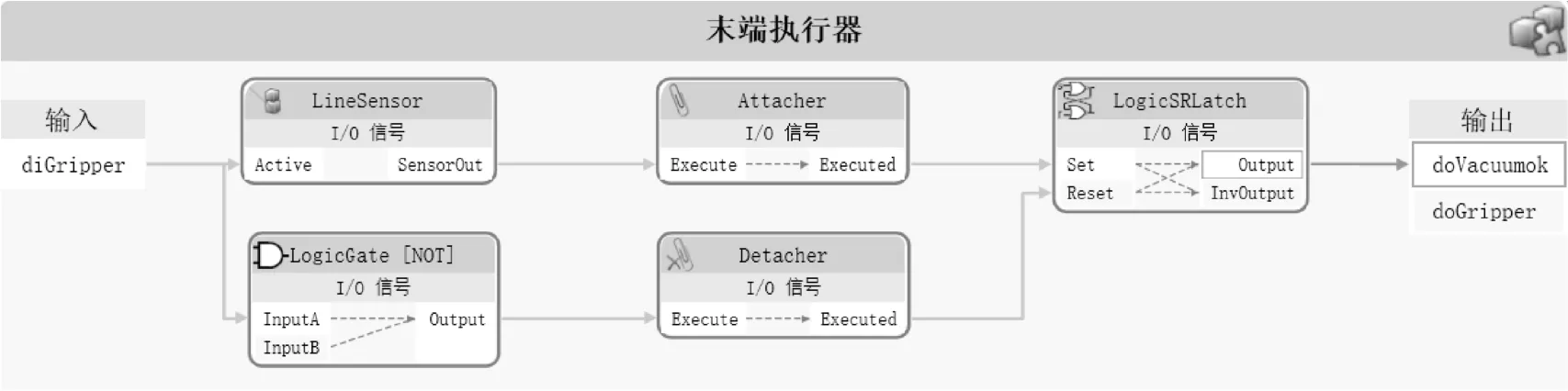

末端执行器各组件逻辑关系如图7所示。

图7 末端执行器逻辑关系图Fig.7 Logic relationship diagram of end effector

创建组件之间的属性连结,即各个组件相互之间的信号传递关系,见表5。

表5 末端执行器属性连结关系Tab.5 Linkage relationship of end effector attributes

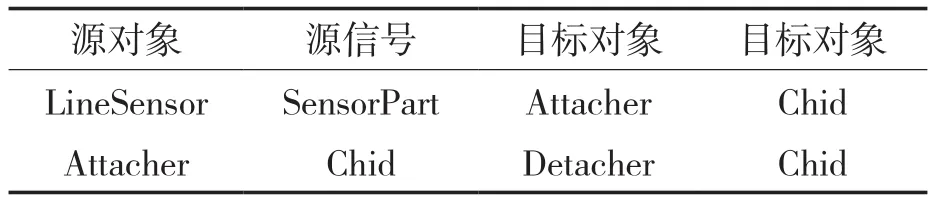

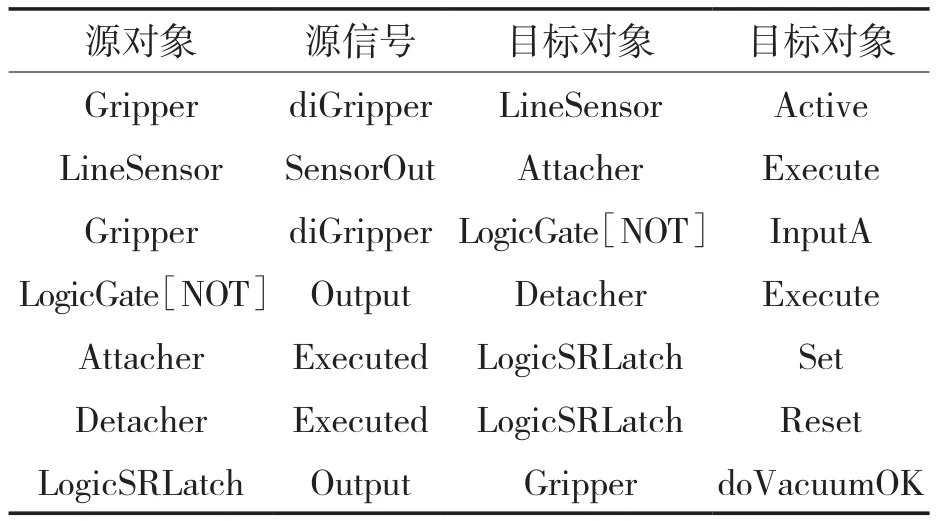

创建末端执行器Smart组件的I/O信号,创建数字输入信号diGripper和数字输出信号doVacuumOK,用于与各Smart子组件进行信号交互。各组件I/O连接关系见表6。

表6 末端执行器 I/O 信号的连接关系Tab.6 Connection relationship of I/O signals of end effector

4 系统编程及仿真优化分析

4.1 系统仿真程序

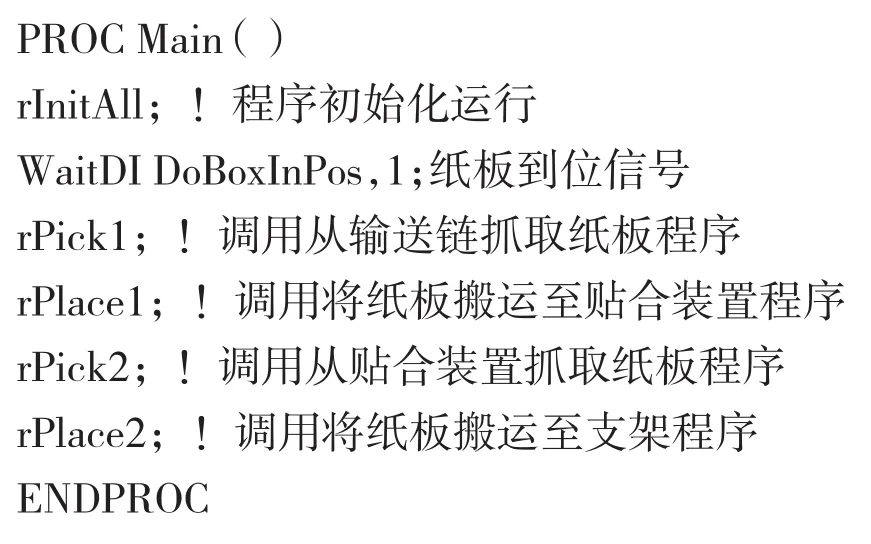

在利用SolidWorks三维绘图软件建立除机器人本体外的所有模型后,在RobotStudio软件里依次导入各个模型,根据企业现场情况进行布局。各模型摆放位置和实际位置相同。根据搬运流程规划好运行轨迹,合理设置运行条件,示教各目标点,利用Rapid功能进行离线编程。试运行程序,并根据软件自带的信号监测功能,分析不同运行速度下机器人能耗。通过对比不同速度下的机器人能耗及程序运行时间,选择最优的参数设置。为实际机器人编程提供参考。机器人主程序如下:

4.2 TCP速度和机器人能耗分析

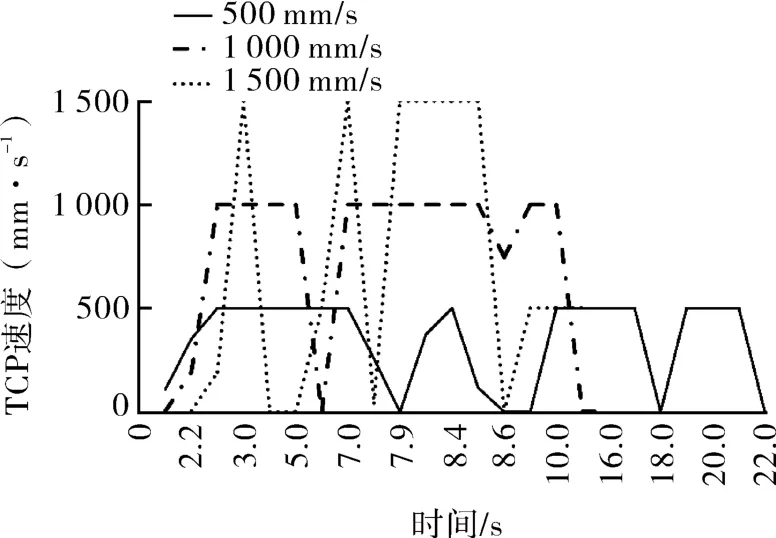

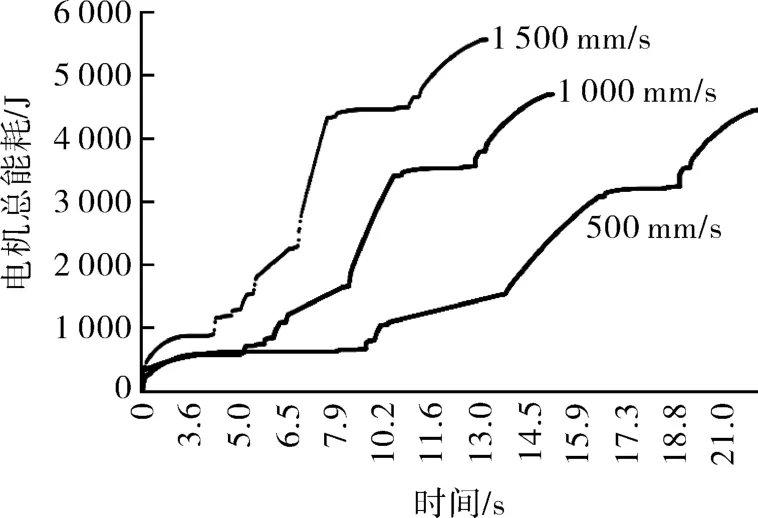

TCP速度决定整个生产线的生产节拍。目前机器人的轨迹规划大多是基于机器人的运动学和动力学模型,但因实际机器人结构等因素,此方式应用难度较大[13-14]。利用软件Robotstudio的Rapid编程和信号分析功能可以方便地修改TCP运行速度,以此观察机器人的TCP速度变化对整个生产节拍、电机功率及机器人总能耗的影响,并选择最优的TCP速度。分别设定TCP速度为500,1 000,1 500 mm/s。得到的 TCP 速度曲线如图8所示,机器人能耗曲线如图9所示。

图8 不同TCP速度曲线Fig.8 Different TCP speed curves

图9 机器人能耗曲线Fig.9 Robot energy consumption curve

通过图8可以看出:TCP速度越小,生产节拍耗时越长,TCP 速度为500 mm/s时 为 22 s,1 000 mm/s 时 为 15.9s,1 500 mm/s 时为14.3 s;TCP 速度为 500 mm /s 时轨迹曲线平滑,耗时偏长,速度为 1 000 mm/s和 1 500mm/s用时差距很小,1 000mm/s时机器人运行速度更加平稳,机器人搬运动作更加缓和。

机器人的能耗影响着其运行效率、振动频率和使用寿命,因此优化能耗可以提升机器人的作业性能[15-16]。通过图9可以看出:机器人的能量消耗随着TCP速度的增加而提高,当TCP速度为1 500 mm/s 时,机器人能耗为 5 554 J,降 至1 000 mm/s后能耗为 4 693 J,能耗减少 861 J,作业时间仅增加1.6 s。由此可见,降低机器人速度后,机器人能耗下降明显,但作业时间无显著增加。通过以上分析,合理设定机器人的运行速度可以有效降低作业能耗,并使机器人运行平稳,提高其使用寿命。

5 结语

结合SolidWorks与RobotStudio建立衬帽贴合生产线仿真模型,创建输送链和末端执行器的动态Smart组件,模拟PLC与输送链、机器人等设备的I/O信号并进行通信设置。利用Rapid功能完成机器人的离线编程和仿真调试,并根据RobotStudio软件自带的信号分析功能,分析不同运行速度下机器人能耗。通过对比不同速度下的机器人能耗及程序运行时间,选择最优的参数设置,为实际机器人编程提供数据参考。设计方案可以为实际搬运生产线设计提供理论依据,可以促进和推广机器人搬运生产线在现代工业制造领域的应用。