管链输送机刮板磨损分析与设计

2022-01-18王明旭张洪源

王明旭,龙 鋆,张洪源

(河南工业大学 机电工程学院,郑州 450001)

0 引言

在粮食输送和包装装备中,管链输送机是一种新型高效连续输送设备,相比于螺旋输送机、斗式提升机、气力输送机等传统连续性输送装备,其具有密封输送,输送距离长,输送效率高,且可实现多点同时进料、卸料,空间输送等优势[1-2]。管链输送机内部的圆盘状刮板与物料直接发生相对运动,是管链输送机最易损坏的部件之一。刮板由于磨损而变形、碎裂,破碎的刮板在管道中将导致后续的刮板卡死,引发物料堆积,产生恶性循环,严重影响物料的运输效率。

近年来,随着管链输送机的发展和应用,其被广泛重视。吴礼三[3]对管链输送机在实际应用中存在的制造、安装及运行问题作出具体的分析,并提出相应的解决方案;陈洋[4]运用EDEM对螺旋滚筒截割煤岩过程中的螺旋滚筒叶片进行磨损仿真,总结叶片的磨损规律,综合分析多种因素对叶片磨损的影响;薛秀丽[5]总结刮板输送机在煤料输送过程中刮板磨损的原因,并对刮板结构进行相应设计与改进。然而,对于管链输送机刮板磨损尤其是在输送粮食物料工况下的磨损分析目前报道较少。

由于管链输送机不同的输送路径对刮板磨损有不同的影响[6],而管链输送机水平运输段是其完成多点进料、卸料的关键阶段,是管链输送机最为普遍的一种布置路径,具有典型性与代表性。另外,根据工程经验,水平输送状态下刮板的磨损尤为突出。因此运用EDEM针对管链输送机水平运输段的刮板磨损展开分析,标记磨损最严重的区域,总结磨损规律,分析磨损机理,并对管链输送机的刮板设计优化提出新的方案。以期对管链输送机在粮食输送包装领域提供技术和理论支撑。

1 磨损接触模型选择

Relative Wear和 Archard Wear是离 散元 磨损分析运用最为广泛的磨损接触模型,两者均以Hertz-Mindlin接触模型为基础,能够较为准确地反映运动构件的磨损情况。

1.1 Relative Wear磨损接触模型

Relative Wear磨损接触模型是EDEM内置的一种接触模型,模型能直观地通过法向累积接触力、切向累积接触力、法向累积接触能量、切向累积接触能量,标示出物料对几何体设备的切向磨料磨损和法向冲击的分布情况。

法向累积接触力:

切向累积接触力:

法向累积接触能量:

切向累积接触能量:

式中 Fn——物料与几何体接触的法向力,N;

Ft——物料与几何体接触的切向力,N;

vn——物料与几何体的法向相对速度,m/s;

vt——物料与几何体的切向相对速度,m/s;

δn,δt——EDEM 仿真时间步长。

1.2 Archard Wear磨损接触模型

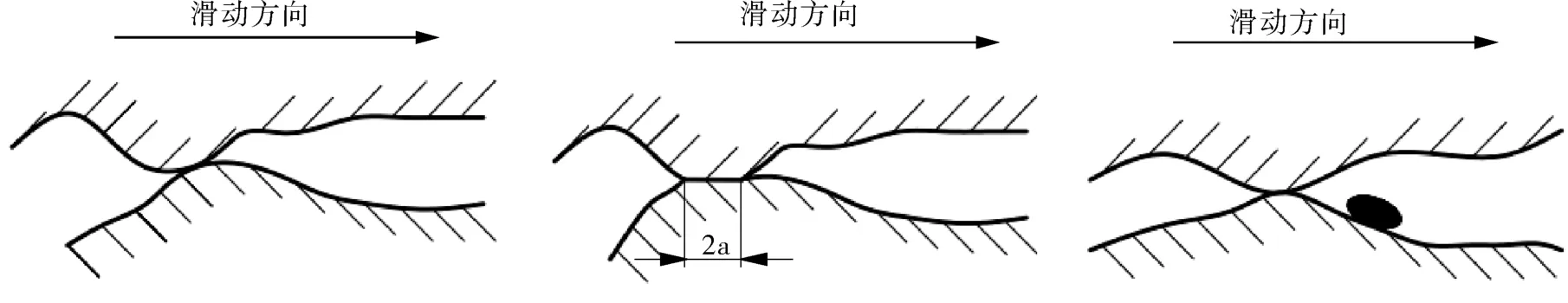

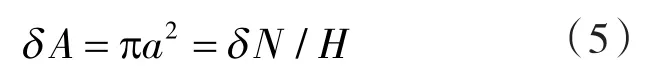

Archard Wear磨损接触模型基于Archard的黏着磨损理论建立[7]。Archard磨损理论模型如图1所示。

图1 Archard磨损理论模型Fig.1 Archard wear theory model

2个粗糙的表面接触后由于法向集中应力作用,发生黏着效应,在接触点处发生塑性变形。设1对真实接触的微凸体为1对半径相同的半球形,且上接触面硬度较低,则:

式中 δA —— 摩擦副发生塑性变形后黏着点微元的接触面积,mm2;

a ——接触面积的半径,mm;

δN ——黏着点所受的法向载荷,N;

H ——上接触面硬度,HB。

摩擦副滑动摩擦持续的行程δL与接触面积半径a成正比,取滑动行程的最大值,即:

设每次滑动产生一个体积为δ V的半球形磨屑微元,则:

根据上式可得黏着点单位摩擦距离的体积磨损量:

摩擦副接触平面的单位摩擦距离的体积磨损量:

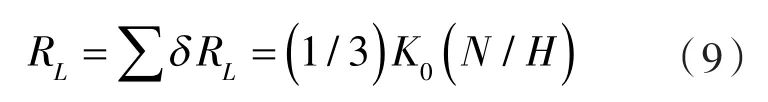

式(9)中引入比例常数K0。为进一步简化方程,取 K=1/3K0,K 为材料磨损系数,M·Pa-1。因此可得:

由式(11)可知,材料磨损系数K是Archard模型中补偿理论与实际磨损差异的关键,磨损量和摩擦行程成正比,与法向载荷成正比,与较软材料的表面硬度成反比。

2 仿真模型建立

2.1 管链输送机三维模型建立

根据输送物料为大豆,运输量为40 t/h,设计管链输送机主要尺寸:圆管料槽 219 mm×6 mm、刮板直径 d 为 200 mm、刮板厚度δ为 10 mm、刮板节距为 184 mm[8-10],正确安装后刮板与料槽间隙为3.5 mm,小于大豆平均直径。为获得准确仿真结果并减少计算量,对刮板链条结构进行简化处理,并截取管链输送机水平运输路径上的一处入料段进行后续分析。管链输送机的简化模型如图2所示。

图2 管链输送机简化模型Fig.2 Simplified model of pipe chain conveyor

在保证计算精度的前提下,为减少EDEM仿真运算量,节省仿真时间,在导入管链输送机三维模型时,对磨损分析对象(刮板)设置网格大小为1 mm,其他结构采用默认网格设置。

2.2 大豆颗粒模型建立

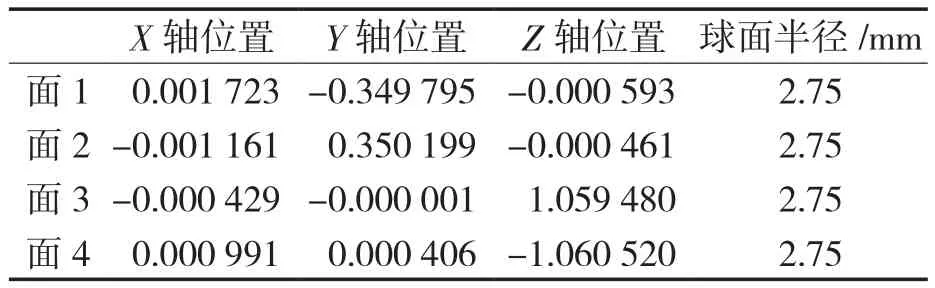

大豆籽四球组合模型是目前大豆EDEM仿真中广泛运用的一种模型,该模型与大豆真实颗粒形状接近且可节约仿真计算时间。创建大豆颗粒参数如表1所示。颗粒尺寸服从正态分布,标准差为0.091。

表1 大豆颗粒建模参数Tab.1 Modeling parameters of soybean particles

3 数值仿真分析

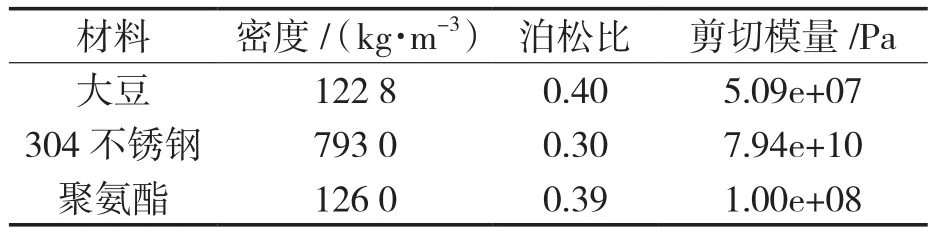

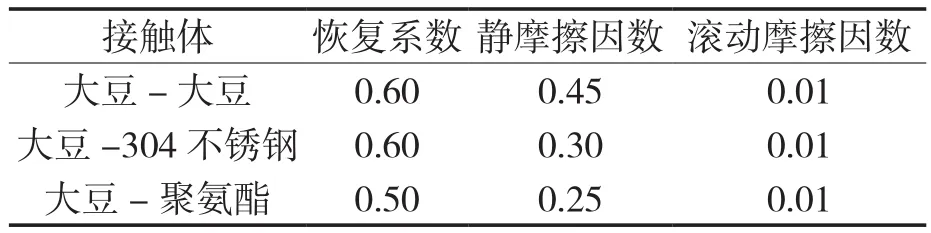

3.1 材料本征参数设置

管链输送机料槽及链条材料为304不锈钢,刮板材料为聚氨酯。通过查阅相关手册及文献[11-12],结合软件内置GEMM数据库,最终确定大豆、304不锈钢、聚氨酯的材料属性如表2所示,接触属性如表3所示。

表2 材料属性Tab.2 Material attributes

表3 接触属性Tab.3 Contact attributes

3.2 输送速度及颗粒工厂设置

已知大豆运输量Q为40 t/h、刮板直径d为200 mm、刮板节距 184 mm,选用大豆容重γ为0.7 t/m3[13],输送效率ηF为 0.8,容积效率ηV为 0.7,刮板截面积S可求。则管链输送机的输送速率:

求得刮板链条输送速度v=0.89 m/s。

依据大豆本征参数及产量,在入料口处创建颗粒工厂,设置颗粒工厂中大豆颗粒总数为150 000 个,生产速度为 65 000 个 /s。为防止仿真滞留在颗粒生成过程,无法进入运动仿真,设定放置颗粒的最大尝试次数为20次。

3.3 结果与分析

由于大豆从入料口输入,到达料槽需要一定时间,在链条刮板启动后,第1,2节刮板所输送的大豆颗粒数量不具有代表性,所以选取单节距容积效率达到设计标准的第3节刮板作为研究对象,进行磨损分析。

为排除其他几何体对刮板磨损分析的干涉影响,运用EDEM后处理中的Clipping功能创建并设置长度与刮板厚度相同的Slices,之后再对仿真结果进行分析。

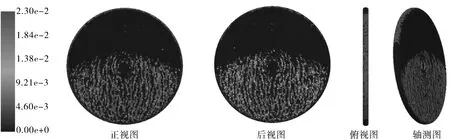

Relative Wear云图如图3、图4所示。

图3 刮板法向累积接触能量Fig.3 Scraper normal cumulative contact energy

图4 刮板切向累积接触能量Fig.4 Scraper tangential cumulative contact energy

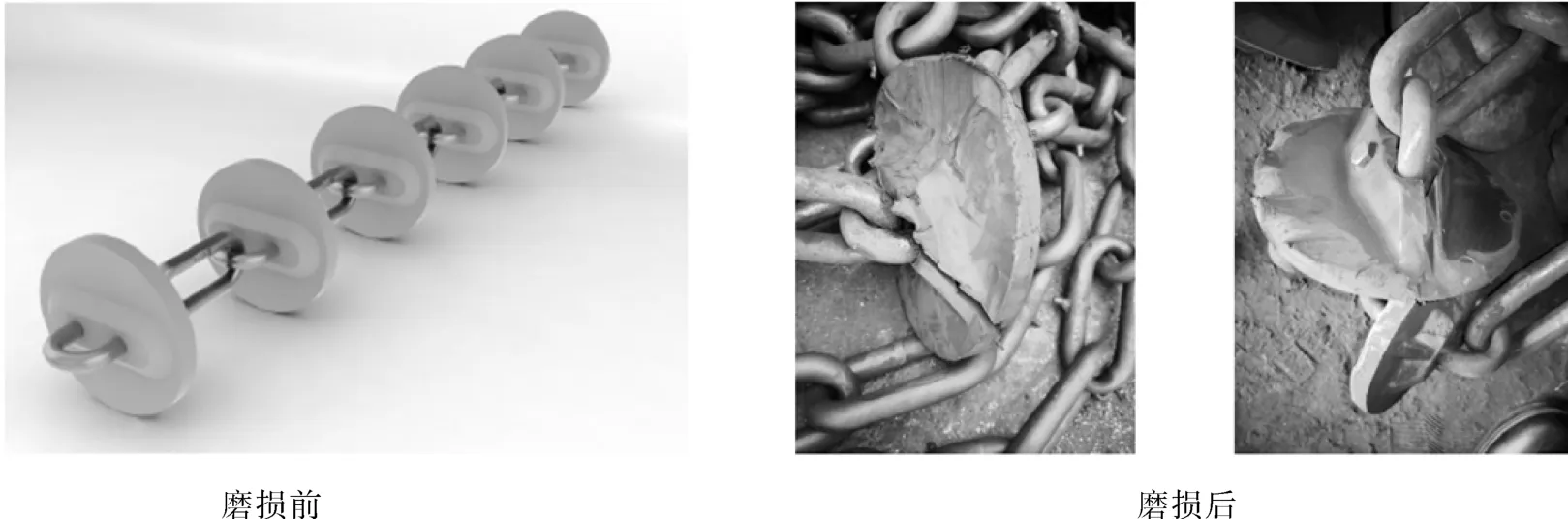

通过目标刮板上的法向及切向累积接触能量能直观地观察到刮板的磨损分布情况。定义刮板面朝运动方向为正。在图3和图4中,磨损主要分布在刮板的下半部分,且越靠近下半边缘磨损越大;在下半部分,正面的磨损略大于反面磨损,总体差异不大,但在边缘区域,正面有明显的一圈沿边缘分布的较大磨损,而反面磨损较小;刮板的上半部分基本没有磨损,但在上部的侧面分布有较大的磨损,这是由于刮板经过入料口时,物料与刮板上边缘侧面的冲击导致;刮板侧面的磨损仅在上部有较为集中的分布,而在其他部位无明显磨损,这是因为刮板与料槽间设计的安装间隙小于大豆直径,在间隙内大豆与刮板无接触,不产生磨损。这与管链输送机水平运输段刮板实际磨损分布规律情况相吻合,如图5所示。Archard Wear云图如图6所示。

图5 一体式刮板的实际磨损情况Fig.5 Actual wear of the integrated scraper

图6 刮板平均磨损深度Fig.6 Average wear depth of scraper

对比 Relative Wear 和 Archard Wear云图可知,2者显示的刮板磨损分布规律具有高度的一致性,验证了Relative Wear磨损接触模型标示刮板磨损分布情况的正确性。

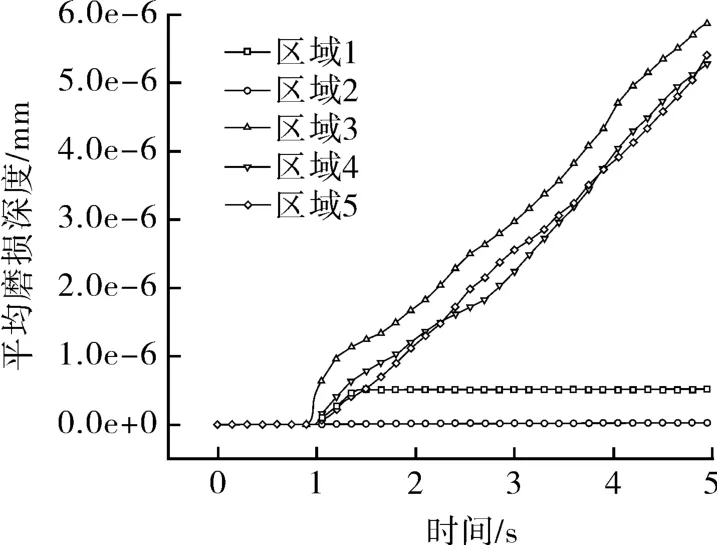

为了更深入地分析管链输送机水平运输段刮板磨损分布情况,利用EDEM后处理的Selections功能,在刮板上选取了5个形状、大小相同而位置不同的样本分析区域,并对其进行对比分析。其中区域2位于刮板的中心位置,区域1,3相对区域2水平对称分布,区域4与区域2的中心连线与水平方向夹角为45°,区域5以区域1,3的中心连线为对称轴与区域4对称,如图7所示。

图7 刮板样本区域Fig.7 Scraper sample area

测算每个独立的样本区域的刮板平均磨损深度,结果如图8所示。除样本区域1外的4个区域的平均磨损深度随着时间的增加而逐渐增大。在 0~1 s,5个部分皆无磨损,这是因为目标刮板还未运动到入料口的下方,此时刮板与大豆颗粒并无接触,没有产生磨损;区域1在1~1.43 s平均磨损深度快速增加,并在第1.43 s时达到最大值5.10E-7 mm且保持恒定,不再随时间变化,这是由于刮板经过入料口,物料与刮板上边缘侧面冲击导致,在刮板远离入料口后,磨损不再增加。在大豆与刮板划分区域2,3,4,5接触后,此4个区域内的平均磨损深度随时间的增加而增加;在第5 s时,区域3的平均磨损深度达到5.91E-6 mm,远大于区域2的平均磨损深度2.99E-8 mm;对称分布的区域4和区域5平均磨损深度差异不大,在第5 s时的平均磨损深度分别为5.34E-6mm和5.52E-6 mm。此仿真结果与之前的Relative Wear磨损接触模型分析结果一致,表明管链输送机水平运输段刮板磨损主要分布在刮板的下部,磨损最严重的部位在刮板下部与刮板圆心垂直距离最大处。结果再一次验证了仿真试验的准确性与科学性。

图8 刮板平均磨损深度Fig.8 Average wear depth of scraper

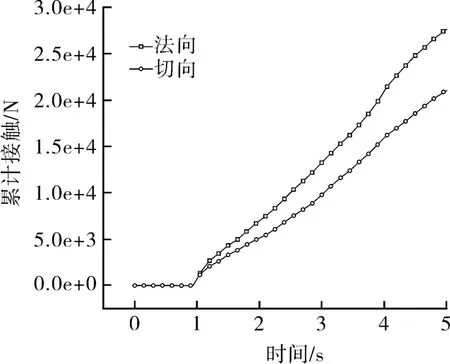

为了进一步探究管链输送机水平运输段刮板的磨损机理,选择平均磨损深度最大的区域3,测量该区域内的法向和切向累积接触力,如图9所示。在0.89 s时刮板上同时产生法向和切向累积接触力,圆盘刮板的法向和切向累积接触力随时间的增大而不断增大,法向累积接触力始终大于切向累积接触力;在第5 s时法向累积接触力为27 640.2 N,切向累积接触力为 21 054.3 N。结果表明,在管链输送机水平运输段工作时,物料对刮板作用的法向正压力始终大于2者间切向运动产生的摩擦力,由物料正压力造成的刮板磨损更为严重。

图9 刮板累积接触力Fig.9 Cumulative contact force of scraper

4 管链输送机刮板设计

4.1 刮板材料

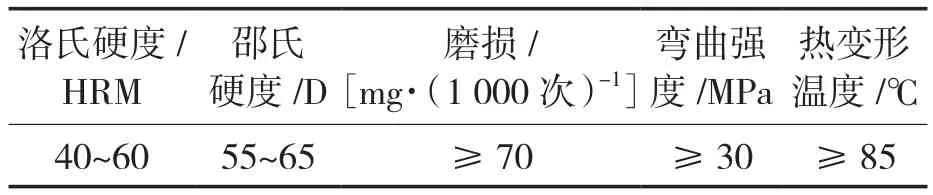

管链输送机刮板多由聚氨酯、丙乙烯、聚亚胺酯等耐磨材料压模制成。但考虑到在实际粮食输送过程中,物料颗粒复杂、运输要求较高、对刮板的磨损较大,无法实现长周期使用,需要定期检修,更换刮板,严重降低粮食输送效率。超高分子量聚乙烯(UHMWPE)是一种在食品机械中运用较为成熟的工程塑料,它具有良好的耐磨损、耐冲击、耐腐蚀能力,且摩擦系数低、自润滑性好,成本低,质量轻,无毒、无味,是目前刮板材料替代的一种较好选择[14-16]。选择超高分子量聚乙烯材料性能参数,如表4所示。

表4 超高分子量聚乙烯材料Tab.4 UHMWPE materials

4.2 刮板结构

管链输送机刮板多由工程塑料一体式压模形成,圆盘刮板直接与钢丝索压铸为一体,以减少生产过程中物料受污染的可能性。在实际输送过程中,刮板由于磨损容易碎裂,造成管链输送机卡死。但因为一体式结构设计导致刮板更换困难,需要把链条拆卸后才能更换刮板,处理时间较长,造成人力与物力的浪费。刮板若采用分体式结构,中间用高强度螺栓连接便可解决以上问题,如图10所示。当刮板由于磨损需要更换时,只需拆卸螺栓就可完成刮板更换,有效提升了刮板检修效率。

图10 分体式刮板Fig.10 Split scraper

4.3 增加清扫装置

管链输送机在输送易破碎或黏附性物料时,物料会在刮板及料槽上积留,加大刮板的磨损。为了减少刮板磨损、增大输送效率,可在管链输送机的最后工位增加清扫装置,如图11所示[17]。链条刮板经过清理装置时,一侧的伺服电机带动清扫毛刷转动,将刮板与链条上的残余和附着物料清理,落入下方余料收集器中。

图11 清扫装置Fig.11 Cleaning device

5 结语

以大豆为运输物料,基于EDEM离散元仿真,分析运输量为40 t/h的大豆在管链输送机水平运输段的运动状态;利用Relative Wear和Archard Wear磨损接触模型得到管链输送机水平运输段刮板磨损分布规律,标记刮板磨损最严重的部位,得到物料正压力是造成刮板磨损的重要因素的结论。从实际与仿真结果的对比来看,仿真结果可靠。根据磨损分析结果对刮板进行优化和改进设计,为管链输送机刮板的设计提供理论依据。