用于免液氦量子电压装置的制冷系统研制

2022-01-18焦玉民

焦玉民 康 焱 朱 珠

(北京无线电计量测试研究所,北京 100039)

1 引 言

量子电压标准是电压参数的自然基准,是依据交流约瑟夫森物理效应建立的最准确、最高等级的电压参数发生、测量装置,并在电学计量、航空航天以及武器系统的电压、电压线性参数高等级测量方面有着广泛应用。标准装置主要由制冷系统、微波驱动源、偏置驱动源、量子超导阵列(简称“超导芯片”)等组成,制冷系统为超导芯片提供4K左右的环境温度,确保芯片进入超导状态;微波驱动源、偏置驱动源分别产生高功率微波和直流电信号,共同驱动超导状态下的超导芯片产生稳定可靠的量子电压信号。

经典的量子电压装置使用液氦制冷,其优点是超导芯片浸泡在液氦中,运行温度稳定,缺点是运行费用高、体积庞大,移动性差。近年来,国际知名计量机构[1-3]不断研究开发新型制冷系统的量子标准,以美国NIST和德国PTB为主的国际计量机构采用微型制冷机实现超导器件所需的环境温度,并逐步解决超导器件与冷头的嵌接、温度梯度和噪声、顺磁相位转换干扰等技术问题,实现了无液氦(干式制冷)量子电压标准,且具有体积小、稳定性好,抗干扰能力强、运行维护成本低等优点,极大地扩展了量子电压标准应用范围。

量子电压装置所需要的制冷系统是一种处于复杂可变热负荷环境下,涉及真空隔热、内外信号输入输出通道的热功率控制、微波及偏置信号功率动态平衡等技术的制冷系统。本文在描述超低温制冷系统设计要求基础上,通过理论分析,对各部分导入的热功率进行估算,并对制冷机选型及制冷系统外围结构方案进行描述。

2 免液氦制冷系统的问题

免液氦量子电压装置采用主体为微型制冷机的制冷系统实现超导器件所需的环境温度,需要解决许多与液氦制冷不同的技术难题,其中最基础的有两个:

首先,制冷机冷头功率要精确估算和控制。结合量子电压装置的设备构成和制冷机结构特点,精确估算影响超导芯片部位温度变化的所有热功率因素。有些热功率是较为稳定、总体不变的,比如热辐射、热传导,而有些是动态变化的影响量,比如微波激励等。根据具体的制冷系统结构,分析各热功率因素量级,结合其动态特性,针对性制定消除其影响的温度控制方案,是免液氦量子电压装置研制的基础。

其次,保证超导芯片上温度均匀且温度波动较小。在液氦制冷方式下,超导芯片浸泡在液氦液面下,芯片上各部位温度均匀且稳定,加入微波功率和驱动信号功率后,液氦气化,立即带走热量,保持超导芯片运行温度持续不变;新型制冷机制冷方式条件下,受其工作原理限制,制冷机低温部件——一级冷头和二级冷头本身就存在一定温度波动。此外,超导系统运行时加入微波功率和偏置驱动信号后,产生的热量沿着固态热传输路径传导到冷头,并进一步被制冷机消化,也需要一定时间,必然加大超导芯片温度波动,且容易造成芯片到冷头间热传导路径上的温度不均衡,出现温度梯度现象。因此,降低固态制冷方式下超导芯片温度波动幅度,是保证量子电压信号质量的另一基础。

3 专用制冷系统

免液氦量子电压装置应用低温系统技术,获得超导芯片运行所需的4K左右低温环境,且需保证必要的冷量。所谓低温系统技术是研究特定环境下的冷量传递、温度保持与稳定、温度均匀性控制等技术,实现低温系统特定的热学、机械、电学、力学、光学等功能和性能,也叫低温应用技术[4]。免液氦量子电压装置配备的固态低温制冷系统是具备量子电压产生条件的特殊低温系统。

制冷系统设计主要内容包括被冷却对象的功能与特点分析、低温制冷方法(或手段)的选择、系统集成设计(热、机械、电、光学、力学等)、系统热分析(漏热计算、温度分布)、系统强度设计与校核、系统功能校核等。制冷系统性能评价依据首先是满足免液氦量子电压装置技术要求,其次是系统效率,振动噪声影响和体积重量等。据此,使用两级制冷机搭建免液氦量子电压专用制冷系统。制冷机的冷却对象是超导芯片,芯片位于制冷机二级冷头连接的样品台上。芯片运行时,微波功率和偏置电压功率在0到最大允许功率之间动态变化,需要制冷系统具有冷量动态平衡能力,保证系统正常运行时芯片温度波动在技术指标允许范围之内,因此,样品台热负荷变化与二级冷头冷量匹配计算和处理[5],以及制冷机选型尤为重要。微波激励和偏置电压激励需要专用通道与超导芯片连接,即微波波导和低温信号线,两者连接常温区和低温区,其传导热功率也是热分析的重要因素。

3.1 二级冷头冷量估算

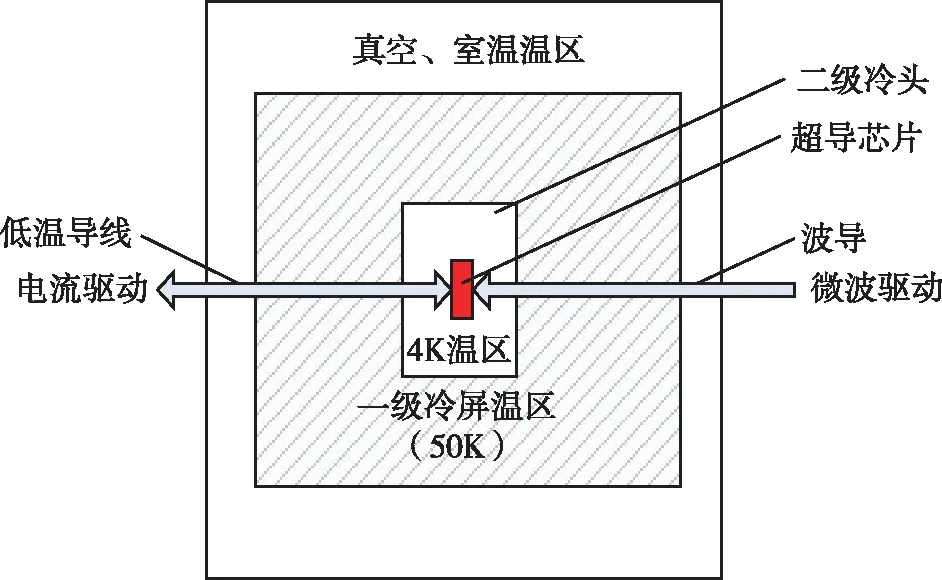

超导芯片固定在制冷机样品台上,靠二级冷头提供冷量来平衡芯片温度波动。需二级冷头平衡的热功率主要包括微波激励功率、偏置驱动激励功率以及一级冷屏温区对4K温区的热辐射、热传导等,制冷系统设计时针对各热功率来源进行估算。二级冷头热功率来源示意图如图1所示,下面以一级冷头温度50K,二级冷头温度4K来分析二级冷头最大冷量。

图1 二级冷头热功率来源示意图

3.1.1微波激励功率

微波激励功率与超导芯片技术要求有关。德国可编程超导芯片微波驱动功率最大为120mW,考虑波导损耗功率,可以按微波驱动源最大功率估算,依据说明书,其最大输出约150mW。

3.1.2偏置驱动功率

偏置驱动源为超导芯片提供电流驱动,其驱动功率根据电功率公式估算为

P=I2R

(1)

驱动电流约10mA,低温下超导芯片电阻量值非常小,无法准确测量,估算每路电阻小于50Ω,16路热功率约80mW。

3.1.3热辐射

即50K温区对4K温区的热辐射。按照单位面积热辐射公式计算

(2)

式中:Q——单位面积热辐射,W/m2;δ——斯特潘-玻尔兹曼常数,δ≈5.67×10-8W/(m2K4);T1,T2——辐射面温度,K。

由式(2)可知,温差一定时,热辐射功率取决于辐射面积,本文按超导芯片外围屏蔽筒面积估算,最大热辐射功率小于150mW。

3.1.4热传导

即偏置信号导线及微波波导从一级冷头到二级冷头之间的热传导,按照导热公式估算为

φ=λ·A·ΔT

(3)

式中:φ——热流量,W;λ——导线材料导热系数,W/(m2·K);A——材料截面积,m2;ΔT——两端温差,K。

制冷系统中偏置信号导线采用直径0.5mm纯铜芯导线,共16根。导热系数为401W/m2·K,导线温度差约50K,导线长度大于1m,通过计算,16路导线总热传导功率小于100mW。

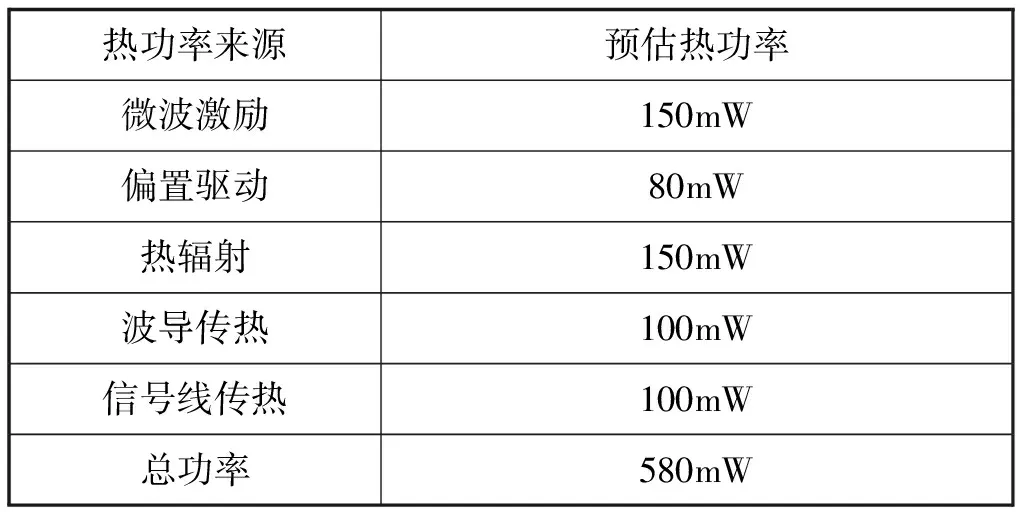

为降低微波波导的热传导功率,免液氦量子电压装置用波导需专门设计和安装,根据其材料和连接方式具体估算。在本方案中,估算其热功率约100mW。热功率估算结果见表1。

表1 热功率估算

按照超导芯片运行的技术要求以及热功率的估算,专用制冷系统运行在低温4.2K以下,需要600mW以上的制冷量,再考虑估算偏差和一定的制冷功率裕度,选择具有1 000mW左右制冷功率的制冷机是比较合理的,并在其基础上设计保温结构、温度测量控制单元等以确保专用制冷系统的制冷效果。

3.2 制冷机选择

常用的两大类制冷机从原理上分为GM型和斯特林型,又各自有对应的脉冲管改进型。根据两类制冷机的技术特点,结合按照量子电压装制对冷量的要求可以确定选择GM型制冷机。

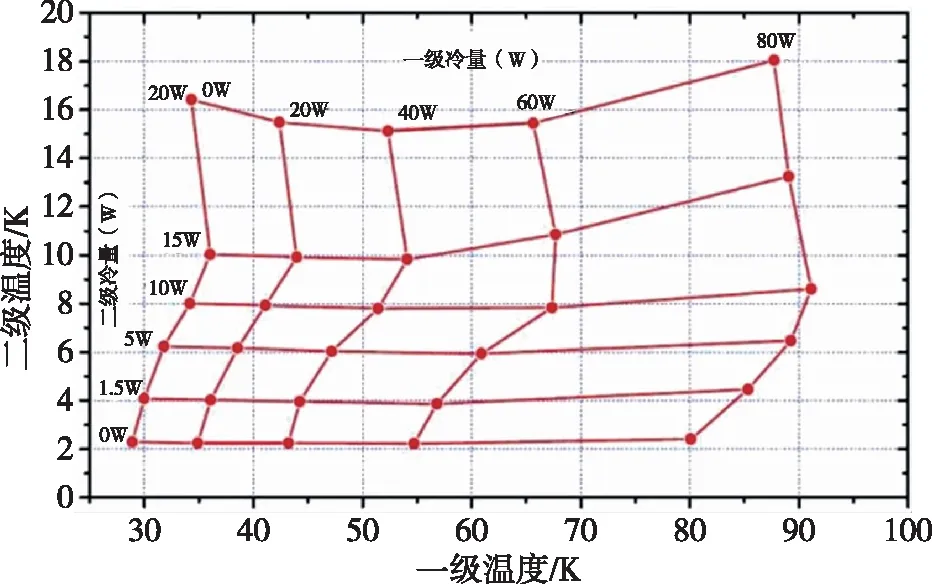

另外,制冷机的一级冷头需具备将常温温度预制冷到50K的制冷功率,系统设计上要改善信号线缆以及波导与一级冷头的接触,将二者传输的热功率尽可能在接触处全部抵消。但是,通过制冷机两极冷头冷量关系图可知,冷量关系图如图2所示,一级冷头制冷功率与二级冷头功率相互影响,一级冷头热负荷增大的情况下,也会导致二级冷头温度波动增大,因此,制冷机一级冷头冷量也需要一定裕度。

图2 制冷机两级冷头冷量关系图

综合上述估算和分析,项目采用二级冷头冷量1 000mW/@4.2K以上,一级冷头冷量35W@50K以上的GM型制冷机。

3.3 制冷机真空保温等外围结构方案

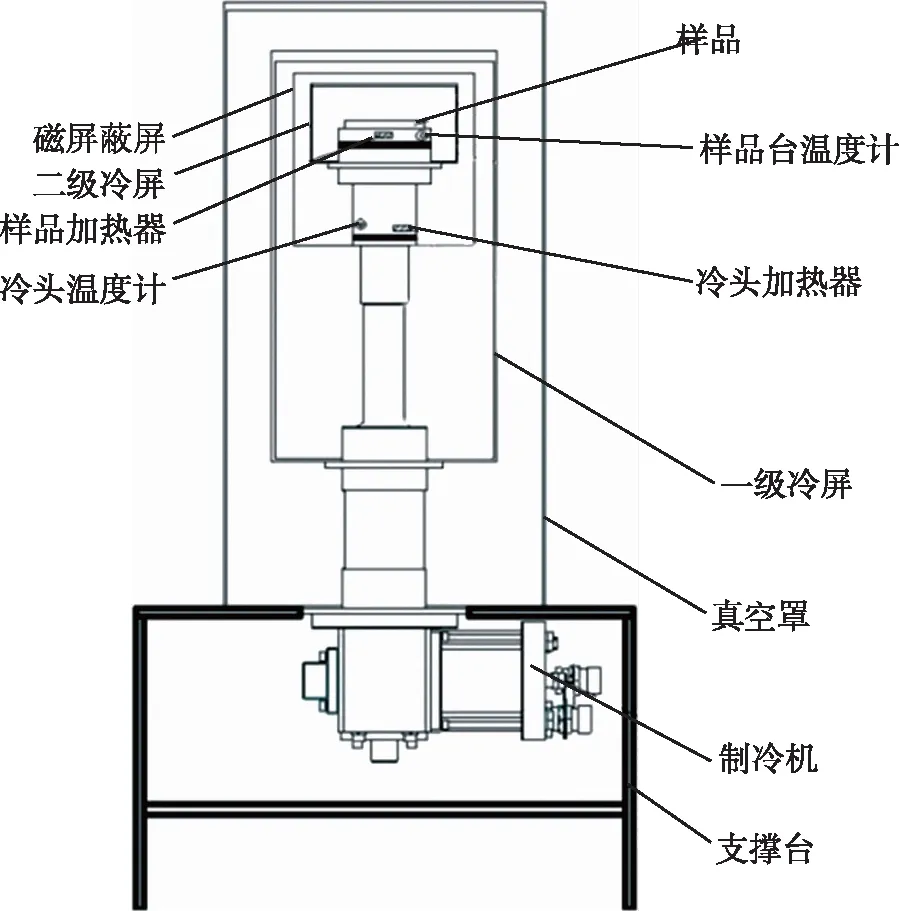

制冷机整合真空腔,磁屏蔽,热屏蔽等结构,搭建超导芯片运行平台。用金属软管连接氦压缩机与制冷机,实现制冷机二级冷头处4.2K的低温环境。二级冷头的冷量用于样品测试和补偿温度计、加热器等引线的漏热;制冷机二级冷头和样品台位置安装高精度温度计,同时温度计、加热器和温控仪的组合可实现样品台位置不同的温度需求,并自动控温。温度计引线使用导热系数更低的锰铜线。基本结构如图3所示。

图3 制冷机及真空热屏蔽腔结构图

本制冷系统是在两级制冷机基础上,整合超导芯片单元、高频低导热微波波导、线缆通道等量子电压装置部件,替代传统量子电压标准的液氦杜瓦及低温探杆等设备。制冷系统整体采取隔温、真空结构,预留波导、偏置信号通道接口。

真空罩内部压力小于5×10-4mbar,通过螺钉及其它密封技术固定在制冷机上,各级冷屏用于保护和维持屏内空间温度。二级冷头为制冷机固有部件,为超导芯片提供液氦温区的冷源。各部位的温度计和加热器用于测量和控制超导芯片运行温度。磁屏蔽筒为经过热处理的坡莫合金圆筒,通过螺钉固定在样品台上,尺寸以包裹超导芯片及连接件为宜。超导芯片及支架,安装在样品台上,超导芯片的WR-12波导接口通过低损耗微波波导连接外部微波驱动源,偏置驱动信号接口通过低温导线接外部多路偏置信号驱动源。

温度稳定性设计主要通过冷头和样品台间布置比热容较大材料[6],本系统中采用G10薄片。值得注意的是,热阻材料降低了温度波动,但材料厚度也会影响样品台工作温度,因此需要在试验中获得温度与波动性之间的平衡点,以满足量子电压装置的需要。

4 结束语

采用固态制冷系统替代液氦制冷系统,有利于制冷系统与量子发生系统深度整合,具有降低系统体积重量和运行费用,提升量子系统便携性等优点。国际上也有采用免液氦制冷系统开展技术研究的趋势。但量子发生系统运行时超导芯片部位的温度波动是影响最终量子电压性能指标的首要因素,其抑制和控制方法仍是今后的研究方向。本文介绍的专用制冷系统指标为1W@4.2K,35W@50K,温度波动20mK,后续还有提升空间。与此同时,免液氦制冷系统可以应用在其他量子相关标准的研究上,例如德国PTB开展的量子阻抗桥研究[7],具有广泛的应用前景和推广价值[8]。