气化炉粗渣真空沥水优化改造

2022-01-17徐宝元

徐宝元

(国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏 银川 750000)

气化装置气化炉满负荷运行时,每台气炉排放粗渣约11 t/h(平均含水率(质量分数)30%~40%),按照年生产8000 h计算[1],年排放粗渣量约为200万t。气化炉排渣系统原设计采用捞渣机渣仓粗渣直接排至运输车辆,每台捞渣机机头下方停放一辆渣车,备用4辆渣车。车辆组织不顺畅, 存在车辆装车时间长、沥水时间长及排队等待装车的问题。而且粗渣亲水性差,渣车在厂内、外运输途中,沥水洒渣现象较严重,污染厂内生产环境和厂外道路(冬季造成道路结冰、湿滑,夏季造成扬尘),文明生产和环保压力较大,同时较高的含水量增加了灰渣处置和运输成本费用。因此, 开展气化炉粗渣真空沥水改造项目, 减少环境污染, 提高水资源回用, 以及为后续其他装置渣沥水提供技术支持和经验, 都具有十分重要意义。

1 改造方案

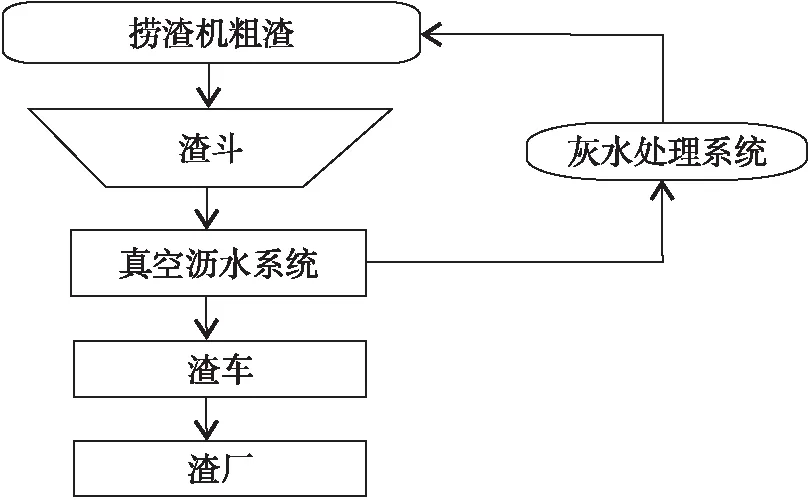

目前,气化炉排渣系统原设计采用捞渣机捞渣至渣仓,粗渣直接排至运输车辆,渣车运输至沥水场进行自然沥水2h后运输至渣场掩埋处理。本次优化改造在现有气化炉配套除渣工艺的前提下,将气化炉炉渣渣车接渣自然沥水方法改造为渣斗在线真空沥水处理工艺。沥水后的粗渣可以通过汽车直接运输,运输途中不会漏水、漏渣,避免环境污染,沥出的水进入管道泵回收至捞渣机经过闪蒸系统水处理后再利用。粗渣经真空沥水后,平均含水量16%左右,不需要经渣沥水场,直接运输渣车进行掩埋处理,运输成本低,运行稳定、可靠性好,真空沥水回收灰水可以回收利用,是一种节能环保沥水处理工艺真空沥水流程如(图1所示)。

图1 粗渣真空沥水流程图

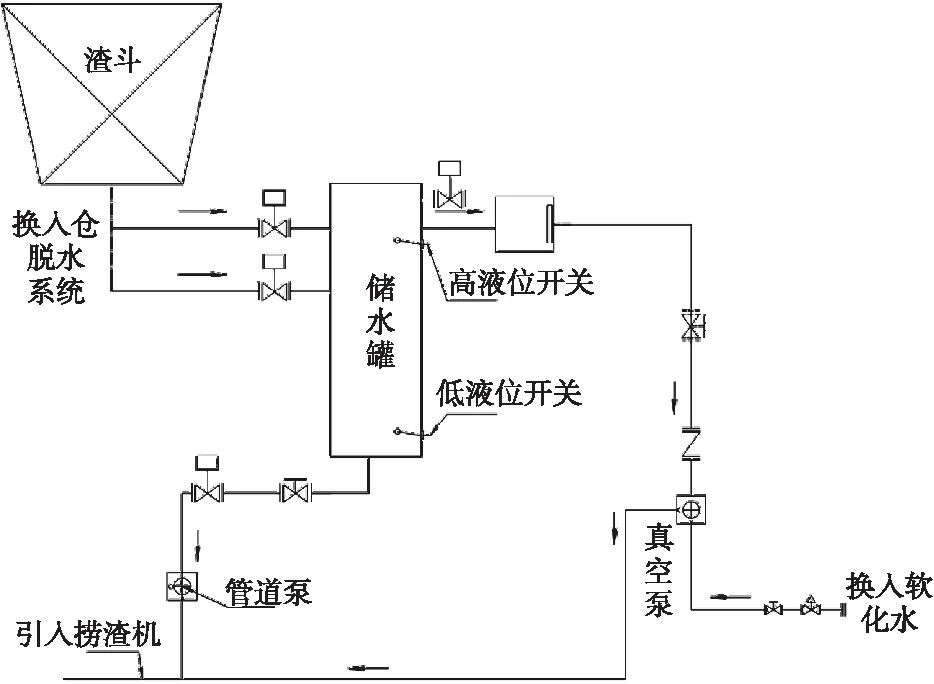

气化炉粗渣真空沥水系统如图2所示。

图2 粗渣真空沥水系统图

改造后,主要是将气化炉排放的灰渣和水,通过捞渣机将粗渣运至渣仓;通过启动液环真空泵,液环泵腔内容积周期性变化形成真空系统,极限真空2000~4000 Pa[2];通过管道与渣仓内真空滤水板连接形成负压系统吸走其中多余的灰水,灰水沿管路流入储水罐,当储水罐水位到达高液位时,打开排空阀,将储水罐罐体、管路中的负压与大气连接以便平衡压力,储水罐排液阀门打开;通过管道泵将储水罐内灰水排入捞渣机;通过渣水泵将灰水送至黑水闪蒸系统进行处理回收利用;待将罐体内的水排出后液位低至低液位时,管道泵停运,此时储水罐排液阀门关闭,重复正常运行负压沥水状态。当渣仓内粗渣接满排渣时,手动开启渣仓排渣阀门,此时联锁将真空泵吸气阀关闭、储水罐排空阀打开,系统压力平衡后,排渣门打开进行排渣。为保证气化炉粗渣真空沥水效果,渣仓排渣后,渣仓内冲洗管线对真空滤水板进行反冲洗(50~60 s),提高吸水效率。

2 真空沥水系统在粗渣沥水中的经济性和可靠性分析

气化炉粗渣真空沥水系统目前在气化装置已成功改造实施3台运行,且不需要单独建立粗渣沥水场,粗渣实现在线一次性完成沥水,达到渣场灰渣处理水分要求直接上路运输。粗渣真空沥水系统具有以下特点:

1)不需要单独建立粗渣沥水场,粗渣实现在线一次性完成沥水,达到渣场灰渣处理水分要求直接上路运输。

2)操作简单、设备维护量小,运行成本低[3]。

3)结垢紧凑占地面积小,采用PLC编程集中控制,安装与调试方便,操作维修简便。

4)可实现4台气化炉使用1辆渣车集中接渣,减少运输车辆,降低渣车采购成本及维护成本。

5)粗渣经真空沥水系统后,灰水可回收利用;且渣车在厂内、外运输途中无撒渣扬尘,生产环境和运输道路干净,减少产区保洁费用及冲洗渣道路面生产水使用。

3 效果评价

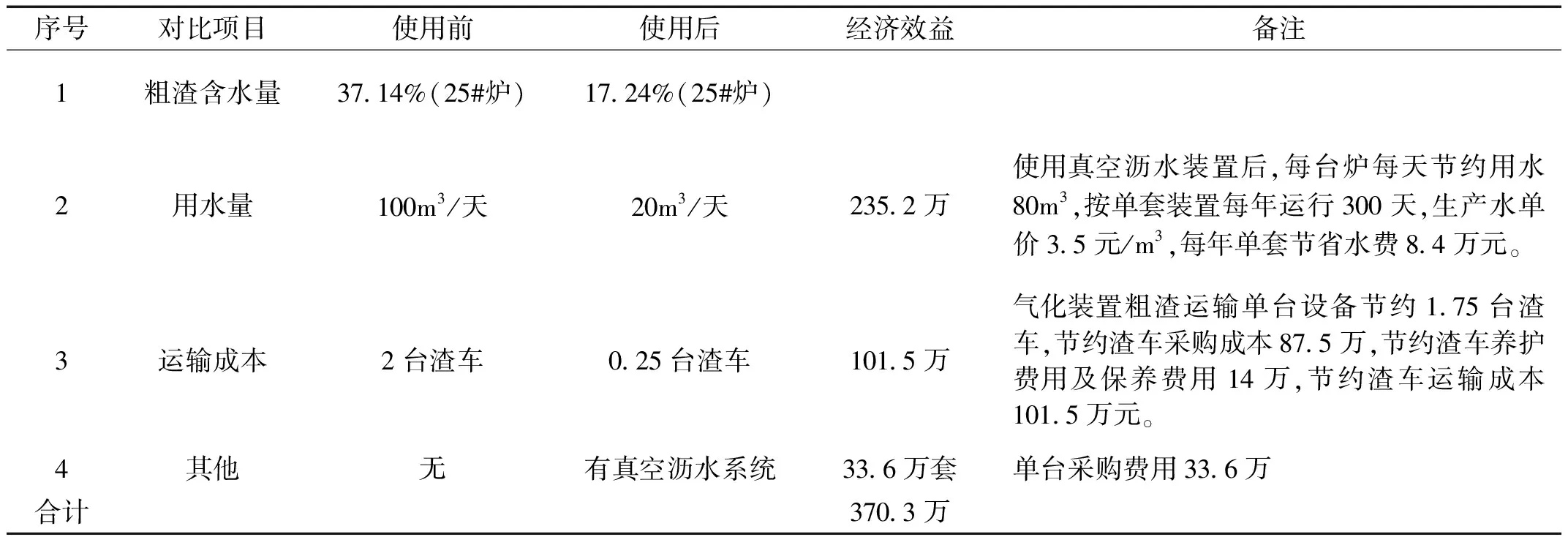

将高气化炉粗渣经真空沥水系统后,每台装置在水、运输成本、维护费用的消耗上均能达到节省效果。具体效益比较见表1。

表1 采用真空沥水系统与传统粗渣拉运的效益比较(单台核算)

4 结语

通过采用气化炉粗渣真空沥水系统,将粗渣含水率(质量分数)由30%~40%降低至15%~25%,目视渣车外观不撒渣漏水,不需要单独建立粗渣沥水场,粗渣实现在线一次性完成沥水,达到渣场灰渣处理水分要求直接上路运输。且每套装置4台捞渣机实现1辆汽车接渣运输,3台汽车备用接渣,有效解决因渣车周转不及时造成灰渣落地及提高了粗渣外运处置的管理效率等情况。最终实现节能、安全生产,环保达标,彻底改变渣车直接拉渣自然控水,需要沥水渣场占地面积大、控水时间长和污染环境的弊端。既降低运行成本,又实现水资源回收利用的目的。