桐油基木蜡油涂料的制备及其性能分析*

2022-01-17陈凡师秦滋润廖有为

陈凡师,秦滋润,杨 焰,廖有为**

(1.江铃汽车股份有限公司,江西 南昌 330200;2.中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

木蜡油是一种新型的绿色环保涂料,主要由全天然的植物油和动植物蜡组成,不添加任何化学有机溶剂,在制造、施工、使用等全生命周期中都一直保持着绿色环保的性能。使用木蜡油涂饰木制品, 不仅能对木制品起到保护、滋润和保养的作用,还能凸显木材的天然纹理及质感,赋予其丰富多变的色彩。木蜡油在国内发展应用与各个领域,如汽车、酒店、玩具等各个行业,但由于其成本相对较高,一些理化性能差等因素,木蜡油在市场的份额特别小[1-2]。

为了提高木蜡油涂膜的耐磨性和抗老化性,得到涂饰性能好的木质产品,本文以自制的精致桐油和聚合桐油为原料,采用桐油对木蜡油进行制备,并分析改性后木蜡油的漆膜性能变化,以期为家具及木制品的木蜡油涂装提供理论数据和参考依据[1~2]。

1 材料与方法

1.1 实验材料与仪器

精制桐油、聚合桐油、C18不饱和脂肪酸甲酯,自制;蜡粉,工业级,南京天诗新材料科技有限公司;松节油,工业级,广州市周隆化工有限公司;脱芳脂肪烃稀释剂,工业级,广州市周隆化工有限公司;混合催干剂,工业级,迈达斯化工有限公司;防结皮剂,工业级,浙江圣安化工股份有限公司;防沉剂,工业级,直尚化工有限公司;手感助剂,工业级,广州优丽可化工股份有限公司;消光粉,工业级,北京航天赛德科技有限公司;打磨助剂,工业级,洛阳烨方新材料科技有限公司;香精,工业级,湘潭嘉叶源生物科技有限公司;冰乙酸,分析纯,上海三爱思试剂有限公司;丙酮,分析纯,天津市光复科技发展有限公司。

电热恒温干燥箱,WGL-65B,天津泰斯特仪器有限公司;搅拌砂磨分散多用机,BGD 750,广州标格达实验室仪器用品有限公司。

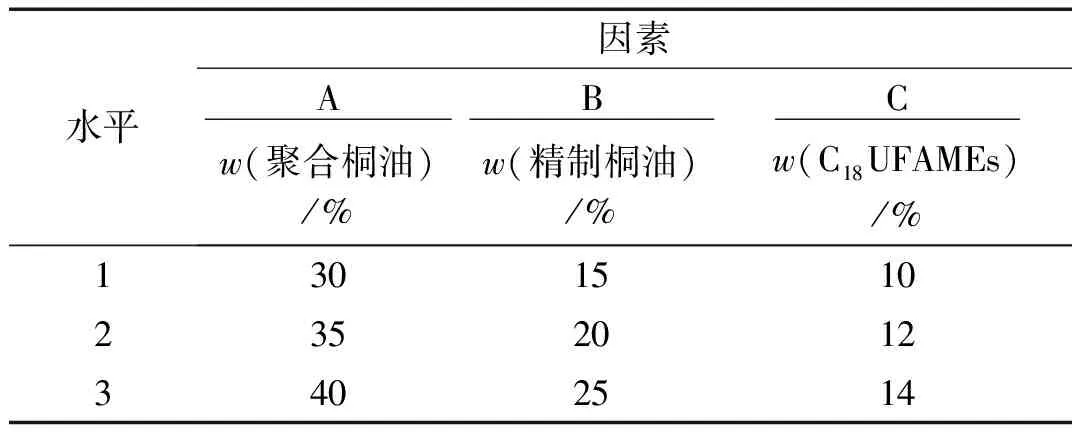

1.2 桐油基底漆的制备工艺及配方设计

将一定量的精制桐油、聚合桐油与脱芳脂肪烃稀释剂先加入搅拌分散涂料罐中,在 1500 r/min 转速下均匀搅拌 10 min;再将一定量的C18UFAMEs、松节油、混合催干剂、防结皮剂和打磨助剂加入配料罐中,在 800 r/min 转速下搅拌至漆液分散均匀,桐油基底漆制备完成。单因素基础上,确定混合催干剂添加量为质量分数2.5%,对聚合桐油添加量、精制桐油添加量、C18UFAMEs添加量进行三因素三水平的正交实验,因素水平见表1[2]。

表1 桐油基底(面漆)漆配方正交实验因素水平表

1.3 桐油基面漆配方设计

将精制桐油、聚合桐油、脱芳脂肪烃稀释剂与防沉剂加入至搅拌分散机涂料罐中,在 1500 r/min 转速下均匀搅拌分散 10 min;再添加消光粉与蜡粉,同样转速均匀搅拌分散 10 min;再将C18UFAMEs、松节油、混合催干剂、防结皮剂、手感助剂、香精加入至涂料罐中,在 800 r/min 转速下搅拌至漆液分散均匀,桐油基面漆制备完成[3]。在单因素基础上,确定蜡粉添加量为w=5%、混合催干剂添加量为w=2.5%,对聚合桐油添加量、精制桐油添加量、C18UFAMEs添加量进行三因素三水平的正交实验,因素水平见表1。

2 结果与讨论

2.1 桐油基底、面漆配方优化

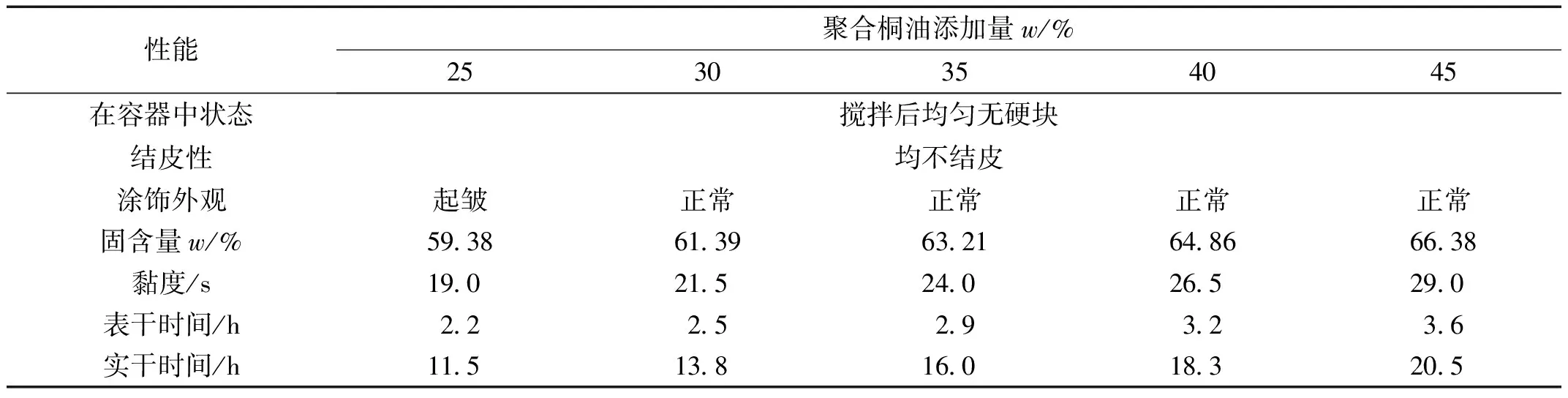

聚合桐油添加量对桐油基底漆性能的影响见表2、表3。

表2 聚合桐油添加量对桐油基底漆性能的影响

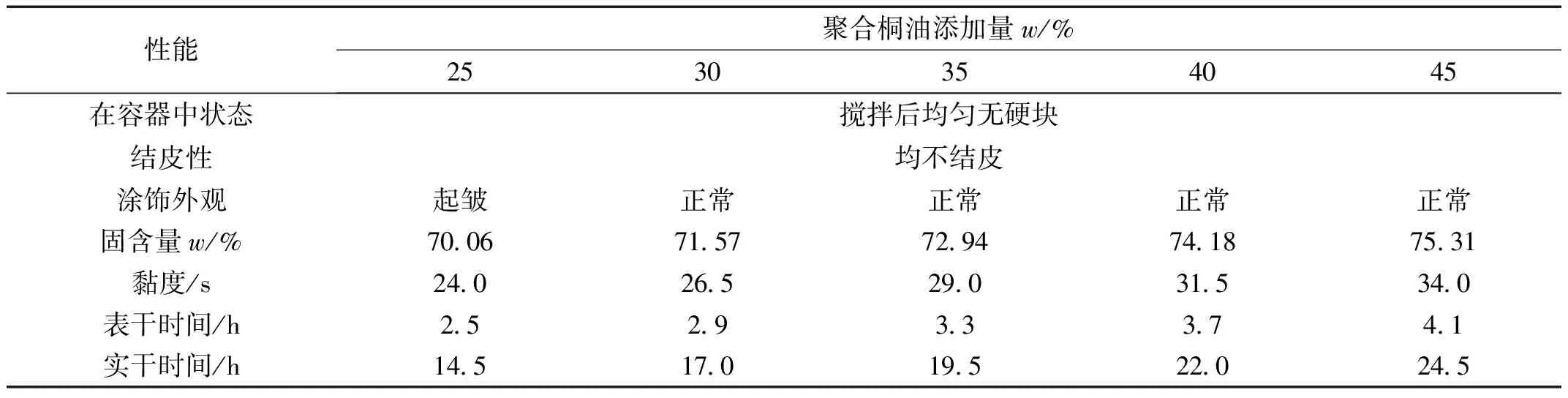

表3 聚合桐油添加量对桐油基面漆性能的影响

从表2和表3看出,聚合桐油的添加量对桐油基底和基面的黏度、固含量、表干时间、实干时间,以及涂饰的外观等性能影响很明显。其中,当聚合桐油的添加量相对比较少时,基底和基面的外观会出现起皱的现象,其主要原因是此时的漆膜是以精制桐油为主进行的成膜反应,且成膜速度比较慢,进而影响了整体的成膜速度,导致在漆膜的表明会产生表面力的作用从而起皱。当其他条件不变的情况下,随着聚合桐油添加量的逐渐增加,固含量、黏度、表干时间、实干时间都随之增加而增加。

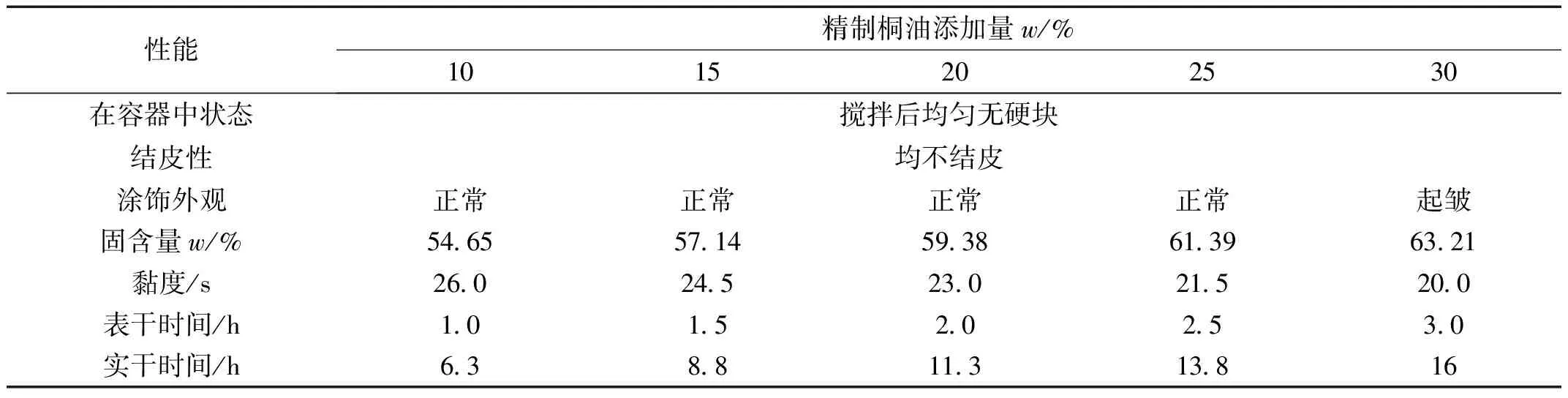

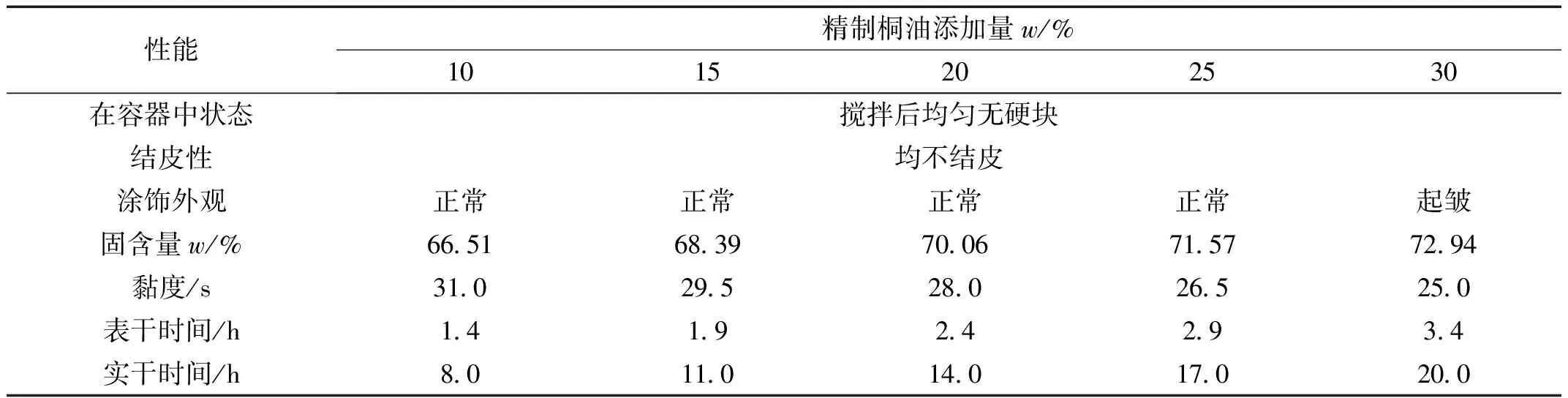

精制桐油添加量对桐油基底漆性能的影响见表4、表5。

表4 精制桐油添加量对桐油基底漆性能的影响

表5 精制桐油添加量对桐油基面漆性能的影响

从表4和表5看出,在精制桐油添加量较少(低于或等于25%)的情况下,基底和基面的外观是不起皱的,而当添加量在30%及以上的时候,基底和基面会出现起皱的现象,其主要原因与聚合桐油添加量对起皱现象产生的原因所阐述相同。对固含量、表干时间和实干时间随着精制桐油添加量的增多,而逐步增大。而黏度则随精致桐油的增加而减小。与聚合桐油相比,精制桐油的黏度远小于聚合桐油。黏度小的情况下,对漆膜的涂饰操作将会相对方便易操作。

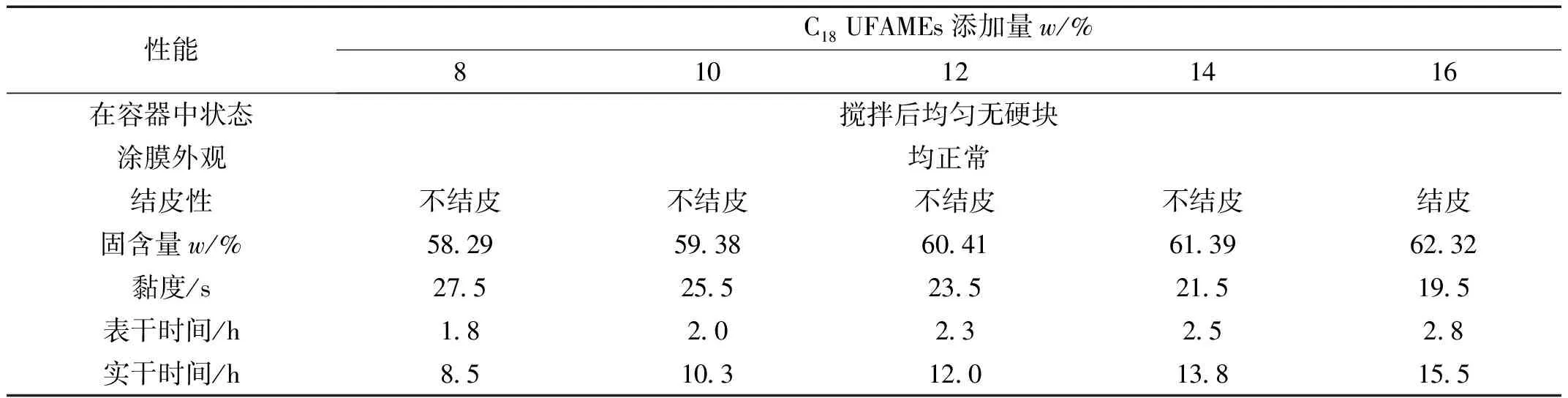

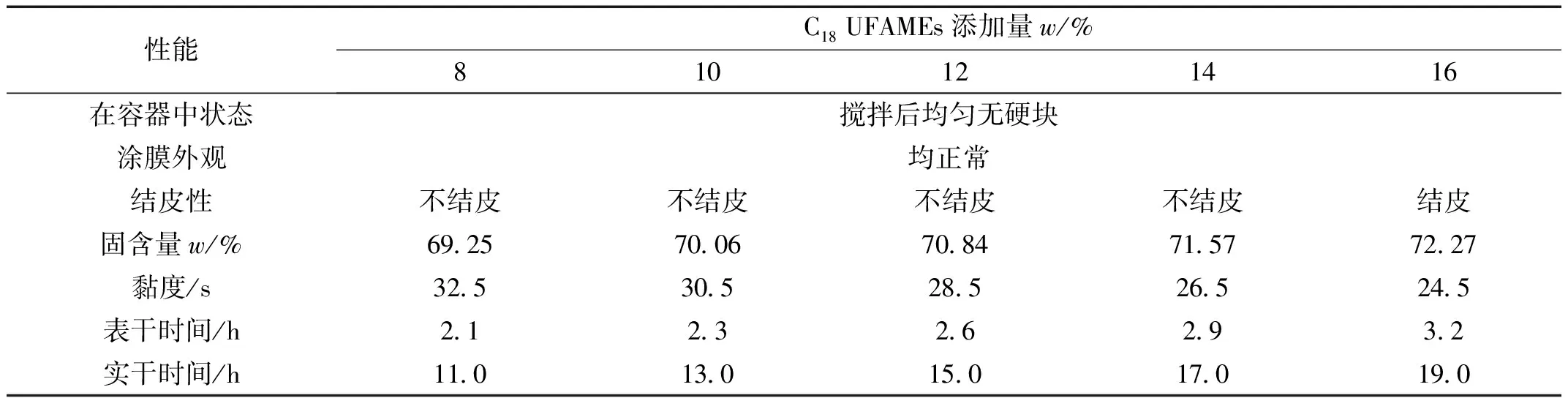

C18UFAMEs添加量对桐油基底漆性能的影响见表6、表7。

表6 C18 UFAMEs添加量对桐油基底漆性能的影响

表7 C18 UFAMEs添加量对桐油基面漆性能的影响

从表6和表7看出,当C18UFAMEs的添加量少于或等于14%时,桐油基底和基面不会结皮;当其添加量在16%及以上于时,基底和基面将会发生结皮现象。其主要原因是C18UFAMEs里面含有大量的双键,导致反应的活性特别高,所以发生结皮现象,不利于贮存。随着C18UFAMEs添加量的增多,基面和基底的固含量、表干时间和实干时间也随之增多和增大。但其黏度却随C18UFAMEs的增多而降低。C18UFAMEs作为一种稀释剂,在反应中降低了VOCs,还参与了氧化聚合的反应[4]。

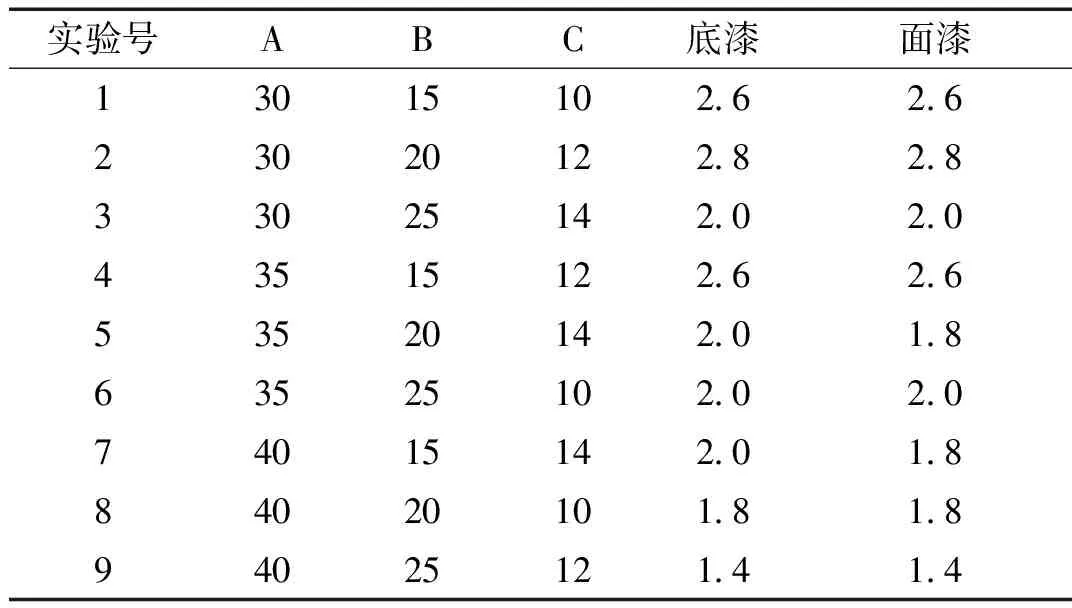

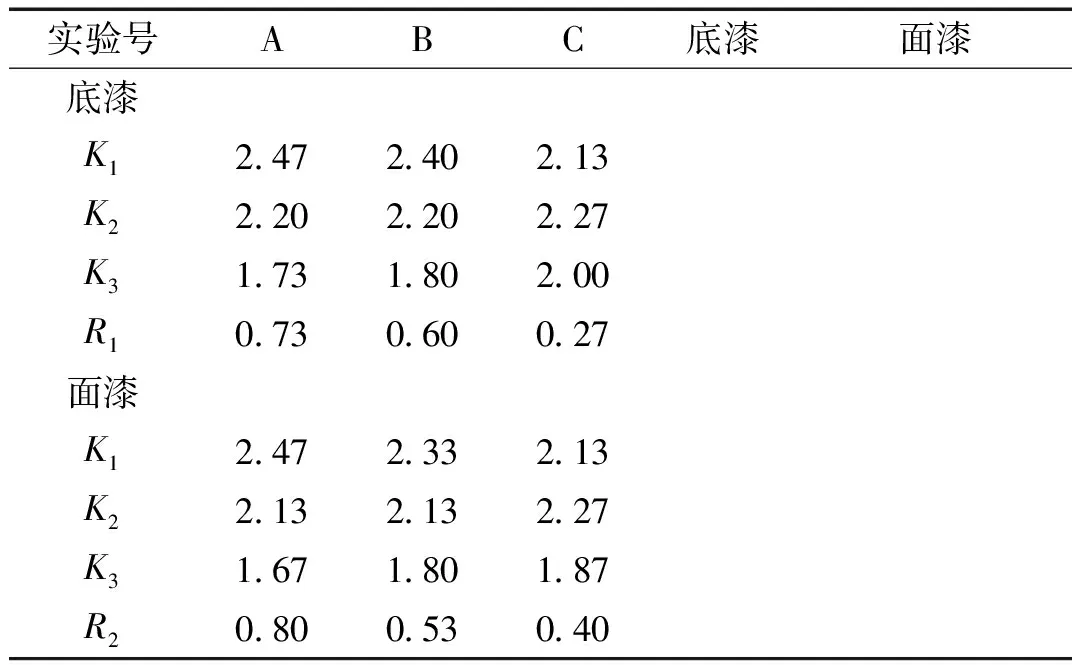

桐油基底、面漆配方正交实验结果见表8。

表8 桐油基底、面漆配方正交实验结果 w/%

表8(续)

根据之前的单因素实验确定好各催干剂的用量,进而设计正交实验优化桐油基底、面漆配方。根据表8得出,正交实验的各因素对实验的影响A>B>C,即聚合桐油的添加量>精制桐油添加量>C18UFAMEs添加量[4]。桐油基底、面漆的最佳配方均为A1B1C2,即聚合桐油添加30%,精制桐油添加15%,C18UFAMEs添加12%。最佳配方见表9和表10。

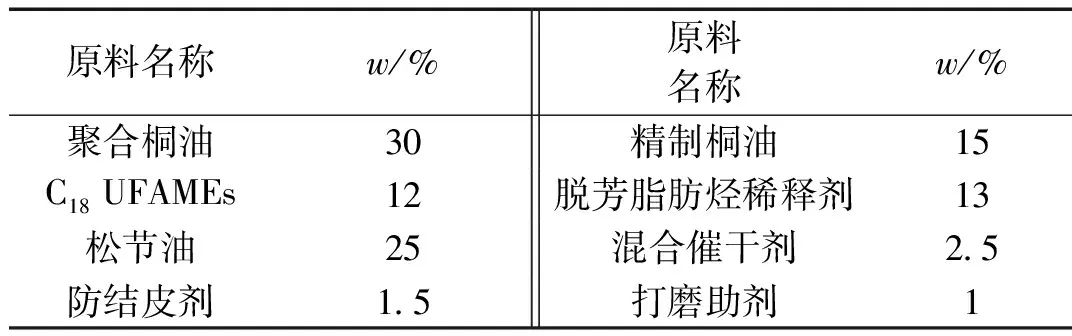

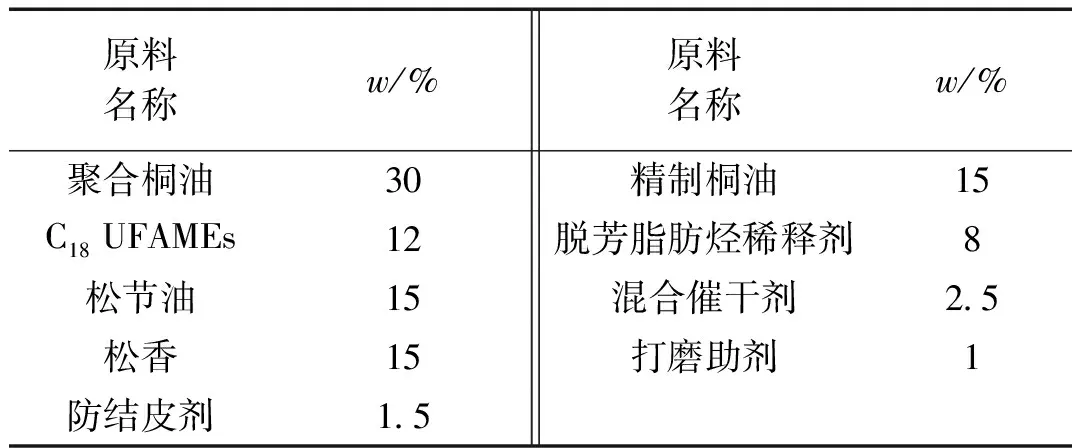

表9 桐油基木器涂料底漆配方表

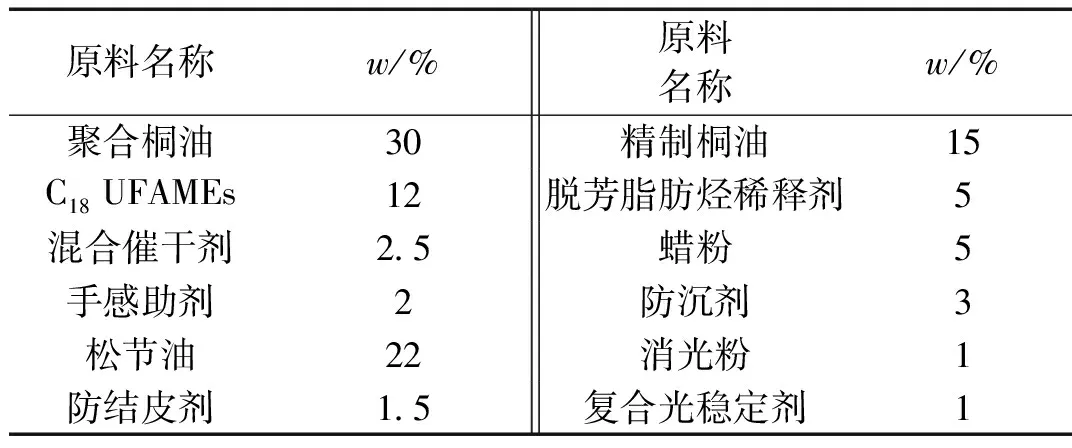

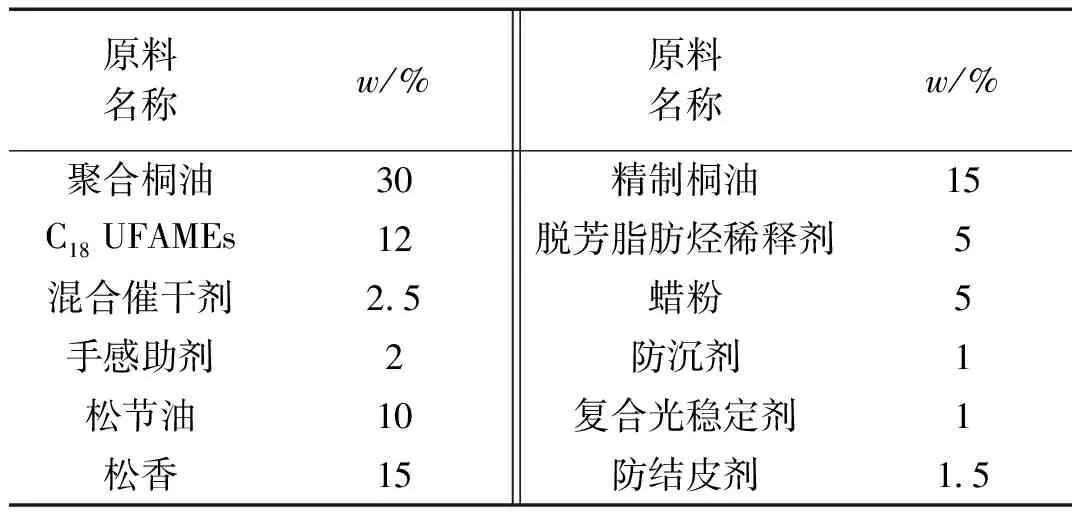

表10 桐油基木器涂料面漆配方表

在正交实验确定主要成膜物质的基础上,完善配方所需各种助剂,并根据施工性能要求添加合适的稀释剂得出适宜于喷涂施工的工厂用桐油基木器涂料底漆、面漆配方,以及适宜于擦拭施工的和家庭用桐油基木蜡油涂料底漆、面漆配方(表11、表12)。

表11 桐油基木蜡油底漆配方

表12 桐油基木蜡油面漆配方

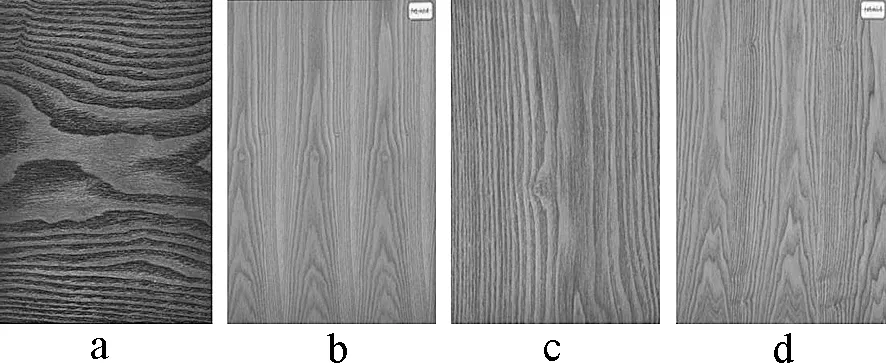

由图1看出,桐油基底、面漆不会影响木材的天然纹理。相比而言,底漆的渗透性较好,面漆的手感光滑,光泽度优良,呈半哑光效果,加入颜料可根据需要制成各种色漆。

a.底漆; b.面漆;c、d.色漆。

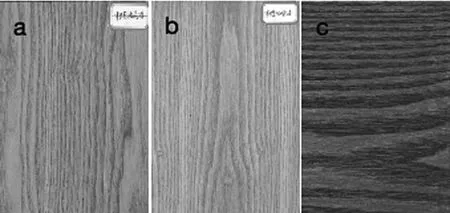

桐油基木蜡油涂料的底漆和面漆(清漆)见图2a、图2b;加入颜料可根据需要制成各种色漆见图2c。

a.底漆;b.面漆;c.色漆。

2.2 桐油基底、面漆理化性能检测结果分析

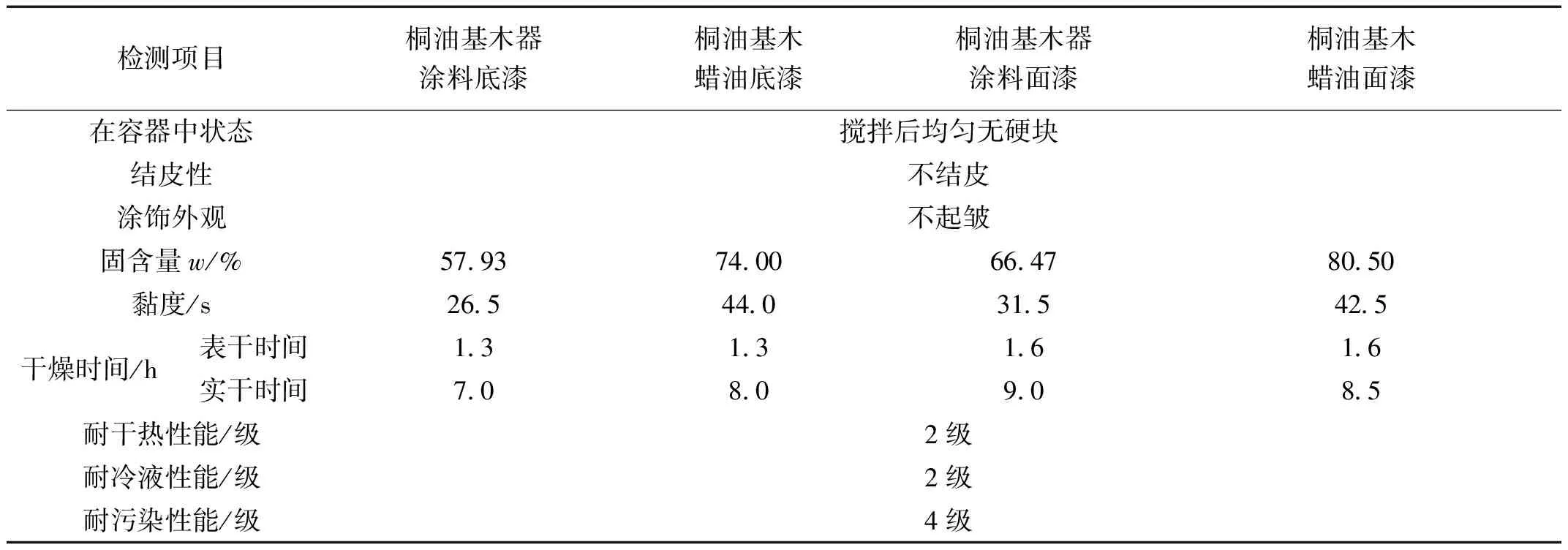

按最佳配方比例制备的桐油基底、面漆的理化性能检测结果见表13。

由表13看到,桐油基涂料漆液贮存性能良好,漆膜干燥时间短,涂饰外观优异,耐干热、耐冷液、耐污染性等均符合LY/T2709-2016 的标准要求[4~5]。

表13 桐油基底、面漆理化性能检测结果

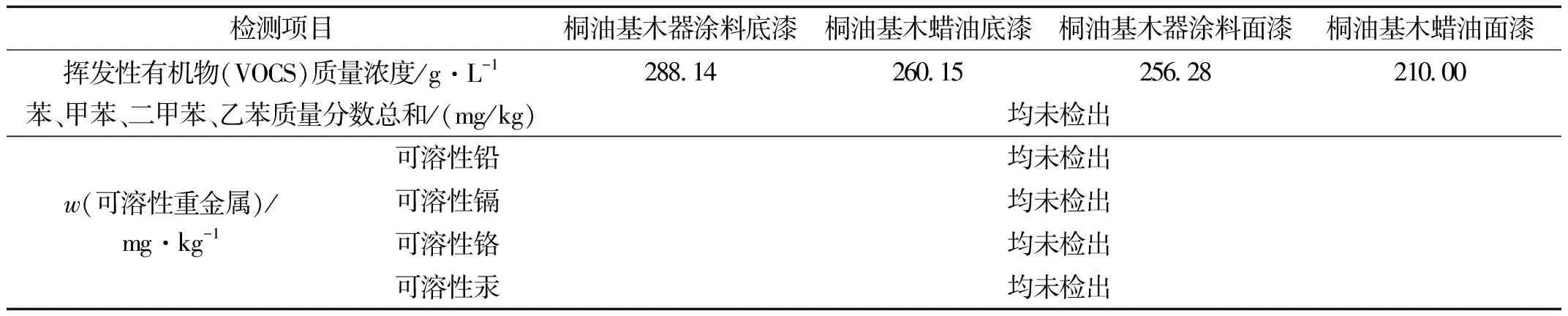

2.3 桐油基底、面漆有害物质含量测定分析

桐油基底、面漆有害物质含量测定分析结果见表14。

由表14看到,桐油基涂料不含苯、甲苯、二甲苯及铅、镉、铬、汞4种可溶性金属,VOC含量也符合LY/T2709-2016 木蜡油的标准要求[4,6]

表14 桐油基底、面漆理化性能检测结果

3 结论

以精制桐油、聚合桐油作为主要成膜物质,C18UFAMEs作为反应型活性稀释剂,根据不同应用场合的技术要求调整配方,获得工厂用桐油基木器涂料底漆和面漆配方,以及家庭装修用桐油基木蜡油涂料底漆和面漆配方,并对4个产品性能进行检测。4种桐油涂料的各项性能指标均符合LY/T 2709-2016标准的技术要求[4,7,8]。其中,底漆和面漆的表干时间与实干时间分别为 1.3 h 和 7.0 h,完全超越标准性能指标的要求(表干要求:4 h、实干要求:24 h),说明该桐油基涂料具备干燥速度快的性能特点。桐油基底、面漆所检测VOCS含量,苯、甲苯、二甲苯、乙苯含量总和以及可溶性重金属含量,除符合LY/T 2709—2016的标准要求外,也符合GB 18581—2020 木器涂料中有害物质限量的要求,说明该桐油基涂料环保性能突出[9-10]。