不同斧型钻齿切削刃角下的破岩方式*

2022-01-15李尚劼黄继庆

李尚劼, 赵 星, 黄继庆, 刘 维

(1. 深圳市海明润超硬材料股份有限公司, 广东 深圳 518000) (2. 中国石油集团渤海石油装备制造有限公司, 天津 300457) (3. 中国石油大学(北京), 石油工程教育部重点实验室, 北京 102249)

随着国内外油气钻探迅速发展,金刚石钻头已成最主要的钻井工具之一。然而,面对复杂的工况环境,常规金刚石钻头钻进速度慢,抗冲击性差,使用寿命短,直接影响生产效率。

为了提高金刚石钻头在特定地层的破岩能力,开发出非平面异型切削钻头,其在硬地层、研磨性地层及非均质地层的钻进性能有了突飞猛进的发展[1-2]。史密斯钻头公司推出的斧型金刚石复合片钻头,采用独特的脊状斧型切削齿,集成了传统聚晶金刚石钻头的剪切破岩与硬质合金钻头挤压破岩的功能。参考斯伦贝谢公司提供的钻井数据,使用斧型PDC复合片的六刀翼(12.25 inch,约31.115 cm)钻头在高耐磨地层进尺达到27.5 m/h的记录,与常规PDC的相比性能提升超过40%。

随着斧型复合片的优秀钻进性能不断显露,出现了更多基于犁削破岩机理的非平面复合片设计,然而对于不同夹角的斧型钻头的切削机理鲜有深入研究,导致在选择斧型金刚石产品时缺少理论依据。虽然有理论研究证明120°脊角的破岩效率最高[3-5],但是120°斧型、135°斧型等产品的合成不容易实现,并且产品的稳定性较差。目前市场上对如何挑选斧型复合片以针对实际工况作业并没有相关的研究,导致一些钻头应用端一味地追求小角斧齿的破岩效率,而忽略了使用小角斧齿带来的弊端。

因此,利用有限元分析(finite element analysis,FEA)对3种常见的不同切削刃夹角切削脊刃的斧型齿的破岩方式进行对比研究,并与实验室测试数据比较,为不同切削刃夹角的斧型齿在特定地层的使用提供实测与分析参考[6-9]。3种典型斧型齿的切削刃夹角分别为135°、150°和165°。

1 实验部分

1.1 研究对象

研究所用的3款斧型齿(axe cutter)如图1所示。其中dh为金刚石齿刃到基体的高度,dh=3.0 mm;β为切削刃脊的夹角,其中1#样本的β1=165°,2#的β2=150°,3#的β3=135°;齿边缘倒角为0.4 mm;复合片直径为15.88 mm;复合片总高为13.20 mm。样品均选用相同PCD原料的配方与硬质合金为基材,在相同的条件(压力为7.7 GPa,合成温度为1 450~1 550 ℃)下使用六面顶压机合成。测试前,3款样品均使用3D轮廓仪测量刃脊夹角,角度误差均小于1°。

图1 斧型齿照片与结构Fig. 1 Pictures and structure of axe cutters

1.2 FEA建模

在异型齿的结构研究中,有限元分析是一种常见的单齿破岩数字化研究方法,可用于非平面异型金刚石复合片的切削原理研究。有限元分析建模计算是基于连续介质理论,将物体划分为有限个单元,节点用数学方程联系起来。虽然有限元法对均质物体计算的准确性较高,但是对岩土体之类且含有节理、裂痕的物体计算得出的数据可靠性并不高。因此在有限元分析测试应用在单齿破岩范畴时,需要先建立一个理想化模型,并设定一定的边界条件约束仿真分析,有限元分析可用于对比不同非平面异性复合片的切削表征,但也需要通过收集大量的实验室测试数据,对有限元计算结果进行修正。

使用ANSYS Workbench软件的显示动力模块,建立3种不同切削刃夹角的斧型复合片单齿直线切削岩石的有限元模型。模拟选用Drucker-Prager(D-P)准则下的岩石本构关系并定义其硬化特征[10-11]。切削时的倾角为15°,岩石尺寸为100 mm×50 mm×30 mm,如图2所示。为了减少计算误差及应对ANSYS动力模块后处理器结果不收敛的问题,岩石块及复合片为均布网格,网格尺寸为0.5 mm。复合片与岩石接触方式为一般接触,岩石材质设置为均一连续介质,为显示岩石破碎及排屑效果,重设损伤演化系数,并调整岩石的初始切削温度为27°(室温)。切削过程中由于摩擦力带来的切削温度损耗不计算在其中,岩石四周添加固定约束。切削时长为0.30 s,切割速度为400 mm/s。主要材料参数如表1[12]。

图2 斧型齿切削破岩有限元模型Fig. 2 Finite element model of cutting rock with axe cutter

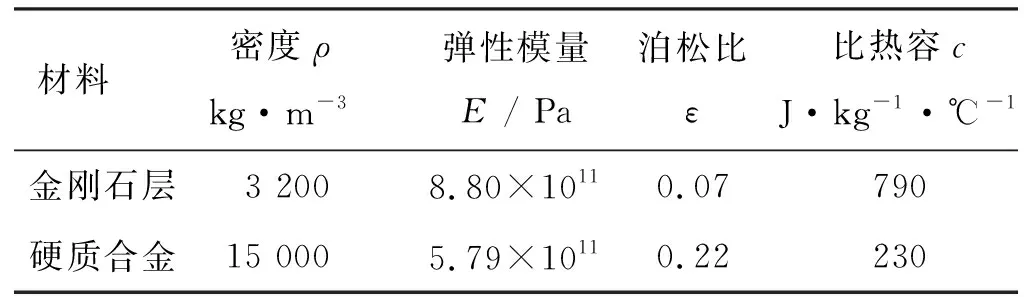

表1 有限元分析的材料属性

1.3 岩石破碎机理实验

为接近实际打井工况,单齿破岩切削实验的设备为立式车床(vertical lathe,简称VTL)。采用VTL干磨切削方法研究斧型复合片切削时岩石的破碎方式,并对比切削后复合片磨口形态,以评估复合片的耐磨性、抗冲击性及耐热性[13-14]。为对比不同切削刃夹角斧型齿的岩屑样本,设计低速单圈走刀的加工方式,可观察岩石破碎过程,并收集、对比切削后的岩石样本。

选用如图3所示的圆柱石材。石块内径为400 mm,外径为1 100 mm。同时,对3组样品进行实验室湿磨测试,来对比不同切削刃夹角斧型产品的耐磨性。VTL测试参数参见表2。

图3 立式车床

表2 VTL实验参数

2 结果与讨论

2.1 不同切削刃夹角对岩石切削力的影响

斧型复合片的破岩方式与常规金刚石复合片的剪切破岩方式有相似之处,但也有很大的不同。二者都是在轴向力和扭矩作用下完成连续旋转破岩,不同之处在于斧型PDC结构破岩以切削刃脊的剪切破碎作用为主,2个切削面挤压粉碎岩石为辅。岩石破碎过程中单斧型齿的受力如图4所示,岩石对PDC的反作用力在PDC接触面可分为轴向力Fv,切削力Fh和摩擦力f。切削力与轴向力垂直,其方向与切削速度方向相反。其中,α是切削后倾角,v是切削速度,h为吃刀深度。

图4 斧型齿切削受力分析Fig. 4 Force analysis of axe cutter

同时,岩石破碎时需要消耗一定的能量,单位体积岩石破碎的能量EMSE是计算岩石破损破碎的重要指标,其计算公式可表示为:

(1)

其中:W为岩石破损所需要的能量,J/m3;V是岩石破损体积,m3;w为切入岩石复合片的宽度,m[15-22]。因此,可通过分析切削力的数据评估复合片的破岩效率及破岩能耗。

2.2 不同切削刃夹角对岩石破碎方式的影响

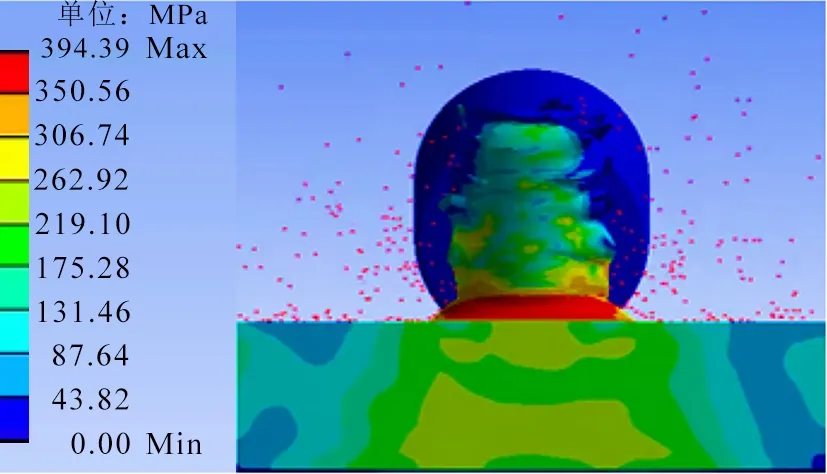

图5为3种不同切削刃夹角的斧型钻头切削岩石的剪切应力分布模拟结果。通过分析岩屑破碎形态,发现165°斧型钻齿(1#样本)的切削方式以挤压刮削为主,剪切力为辅;从岩层剪切应力分布可看出,当应力岩石底部应力集中区域达到峰值后,岩石出现大体积脱离,但切削齿未能主动断屑。

(a) 1#

从2#样本(150°斧型PDC)的岩石排屑方式可看出,在切削齿切入岩石的同时脊刃对脱落岩屑二次切削实现断屑;从岩石剪切应力也可看出,剪切应力集中区域主要分为3个部分,分别为中部切削刃应力集中区及两侧挤压面应力集中区域,每个区域应力分工较为明确,此款齿更适用于耐磨性较强的均质地层。

3#样本(135°斧型PDC)的破岩形态与2#样本的破岩形态相似,在切削齿切入岩石时破岩及断屑同时完成。

切入过程中的Mises应力分布如图6所示。从图6可看出:1#样本与2#样本的Mises峰值应力面积更大,因此岩石破碎所需能量更大。3#样本切入岩石时,岩石主应力峰值区域集中,因此推断135°斧型对岩石的破坏性更强,在硬脆性岩层工况下可引起岩层大体积剥离破碎。

(a) 1#

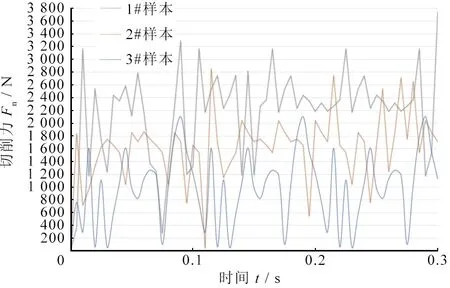

根据图7所示的不同切削刃夹角-斧型切削岩石时切向力随时间变化曲线,可以看出:3#样本的数据小于其余2组数据,因此135°斧型破岩所需的切削力小,钻机提供的扭矩及钻压也越小,有利于水平井的钻进。从切向力随时间波动剧烈并出现多处峰值分析,1#样本的切向力波动幅度小于3#样本的。切向力波动的原因主要是在破岩过程中,切削齿遇到硬质成分后切向力迅速升高,当达到岩石屈服极限后岩石崩碎断裂,然后切向力迅速降低。更小的切削力波动幅度说明165°斧型齿与岩石接触更均匀,有利于降低震动[23-25]。

图7 不同切削刃夹角斧型切削岩石时切向力随时间变化曲线Fig. 7 Tangential force vs time for different axe cutters

图8为3种切削刃夹角-的VTL干磨测试后的岩石样品对比。其中3#样本切削后岩屑以大颗粒岩屑为主,颗粒尺寸在0.2~0.5 mm,且分布较为均匀;2#样本的切削岩样本中,岩屑颗粒大小以0.2 mm为主;1#样本的岩屑以粉末为主,有少量岩石颗粒,且小颗粒岩石粒径在0.03~0.15 mm。

图9所示为VTL切削后的岩石槽型与FEA切削后的岩石槽口对比。从图9中可以看出:165°斧型齿的切削痕迹接近弧形,150°斧型齿及135°斧型齿的刀痕为V字型;3组样本的槽型边缘都较为平整,FEA切削模拟对照组与实际切削槽型结果相似。实验通过使用有限元模拟的方式得出了岩石在3种不同样本复合片切削作用下的结果,并且得到的岩石破碎效果与对应的VTL干磨槽型结果。

(a) VTL切削岩石槽型VTL cutting grooves(b) FEA切削岩石槽口FEA grooves图9 VTL切削后的岩石槽型与FEA切削后的岩石槽口对比Fig. 9 VTL cutting grooves compared with FEA grooves

由此可知:斧型齿的切削刃的夹角对岩石破碎有显著影响,夹角更小(135°和150°)的斧型齿结构主要破岩方式为剪切破碎,夹角接近平齿时(165°),岩石破碎方式则更接近挤压粉碎。

采用VTL湿磨测试实验对比样品的耐磨性,3组样本各完成40个单程测试后其结果如图10所示。3组样品选用相同基材,并且在相同的合成条件下完成制样。从图10中的3组样本的磨口对比可发现:165°斧型齿的磨口小于150°斧型齿和135°斧型齿的。135°斧型齿磨口表面积是165°斧型齿磨口表面积的2倍。在相同的钻进条件下,165°脊角的斧型齿的耐研磨性更好。

图10 不同斧型齿耐磨性

3 结论

(1)通过切削力波动幅度可知:脊刃口角度增大可保留非平面齿的稳定性。针对研磨性地层可选用165°的斧型齿以保证钻进的稳定性,同时破岩时的切向力波动幅度更小,对降低钻头在脆性硬性工况时的振动非常有益;并且可以降低钻头的黏滑现象,可使用在造斜及水平井段。

(2)150°斧形齿具备一定的剪切破岩能力,也保留了稳定的挤压碎岩能力,可作为钻头肩部布齿。在冲击性强的混合工况下仍具有较高的机械钻速,所以150°斧型齿可适用于钻进冲击性强,研磨性高的地层。

(3)135°斧型齿具有更高的穿透地层的能力,所需要的破岩能量小,且破岩效率高更易形成较大体积破损并且降低岩石断裂时对切削齿的冲击性,更适用于砾岩地层。