电镀金刚石线锯使用性能的试验研究*

2022-01-15张晨政葛培琪陈自彬郑楚夕毕文波

张晨政, 葛培琪,2, 陈自彬, 郑楚夕, 毕文波,2

(1.山东大学 机械工程学院, 济南 250061) (2.山东大学, 高效洁净机械制造教育部重点实验室, 济南 250061)

微电子及光伏产业的发展,对硅、碳化硅、蓝宝石等硬脆材料的切片质量及效率提出了更高的要求[1]。固结磨料金刚石线锯具有锯切效率高、锯缝宽度小、切片质量好等优点,被广泛应用于硬脆材料的切片工序中[2-4]。

通过电镀、树脂黏结等方式,固结磨料线锯将金刚石磨粒固结在基体表面[4]。这需要经过一系列复杂的制造工序,且不同的制造参数会导致金刚石线锯的性能有较大差异。因此,在出厂及使用前需要对线锯的性能进行评价。文献[5-11]对金刚石线锯切片设备及金刚石线锯的性能评价进行了研究。这些研究主要采用恒速进给的方式,且单次评价耗线量大,评价成本较高。在恒速进给的条件下,锯切效率不同的线锯产生的挠度和法向进给力不同,导致其切片效率无法得到有效评价,且线锯评价指标单一,无法综合评价线锯的使用性能。

因此,为定量评价金刚石线锯的使用性能,搭建金刚石线锯性能评价试验机,开展电镀金刚石线锯性能定量评价试验,定量评价对象是线锯的锯切效率、锯切质量、锯缝宽度及锯丝表面磨粒脱落率。

1 试验装置

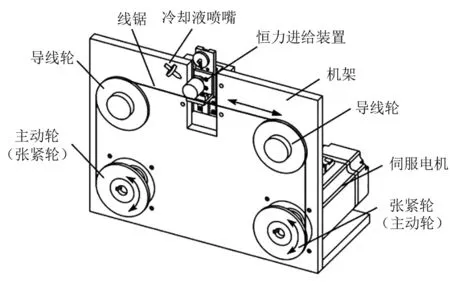

金刚石线锯性能评价试验机主要由恒力进给装置、主动轮、张紧轮、导线轮、线锯、伺服电机、机架、冷却液喷嘴等组成,如图1所示。

图1 恒力进给式线锯性能评价试验机

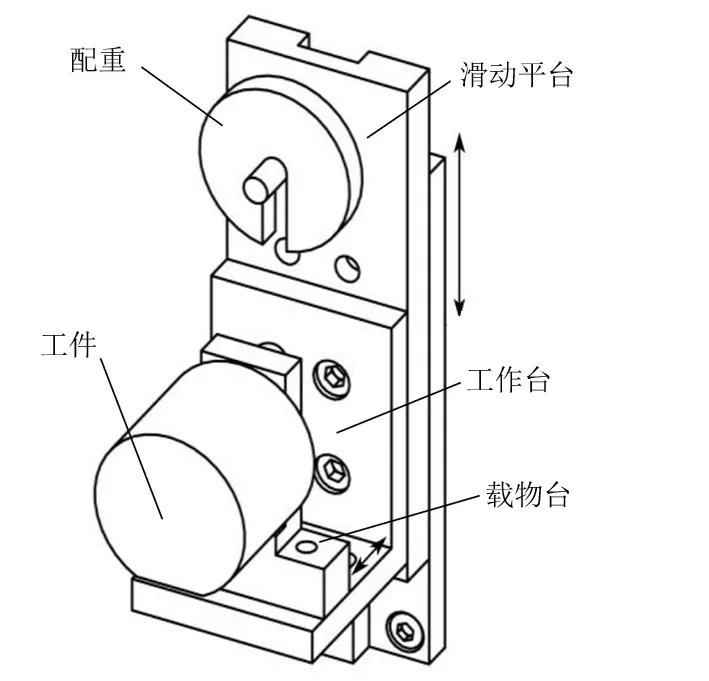

进给力由恒力进给装置提供,恒力进给装置由载物台、工作台、滑动平台、工件和配重等组成,如图2所示。将进给装置的总重力作为锯切进给力,整个锯切过程保持锯切进给力不变;将工件黏结于载物台上,利用滑动平台实现垂直方向的进给运动;通过改变载物台在工作台上的固定位置,调整切片厚度;通过改变配重,调整进给装置的进给力。由于滑动平台、工作台、载物台的重力限制,最小进给力为0.95 N。

图2 进给装置结构示意图

锯切试验时,线锯一端安装在主动轮上,另一端安装在张紧轮上,主动轮与张紧轮各连接1台伺服电机,并交替工作,实现线锯往复运动。通过伺服电机施加张紧力,采用张紧轮伺服电机扭矩模式(P)输出扭矩,伺服电机选用ECMA-C10907SS,其额定扭矩MN为2.39 N·m。编码器分辨率为1 280 000 个/r,由外部端子台输入模拟电压U控制扭矩模式。主动轮及张紧轮半径R为0.041 25 m,则张紧力最大值Tmax由式(1)计算:

(1)

式中:Tmax为张紧力最大输出值,N;MN为额定转矩,N·m;R为主动轮及张紧轮半径,m。

调整伺服电机驱动器参数,使模拟电压U为10 V时,输出扭矩为电机额定扭矩的13%,则模拟电压U与张紧力T的关系如式(2):

T≈0.753U

(2)

式中:T为张紧力,N;U为模拟电压,V。

走丝方向的往复运动通过PLC控制伺服电机实现,主动轮伺服电机采用位置模式(PT)控制,通过改变脉冲输入频率及脉冲总数控制走丝速度vs、往复行程L,用式(3)计算脉冲频率f,用式(4)计算往复行程L所需的脉冲总数W:

(3)

(4)

式中:W为往复行程所需脉冲总数,个;L为往复行程,m;f为脉冲频率,Hz;n为电机转速,r/s;W0为电机每转的脉冲数,个/r;vs为走丝速度,m/s。

为便于编程,使式(3)、式(4)中f与vs的比值为整数,设置电机每转的脉冲数W0为1 049 个/r,并根据电机分辨率设置电子齿轮比。

试验装置工作流程如图3所示。由冷却液喷嘴供给切削液,在进给装置的重力作用下,位于锯丝上方的工件向下恒力进给。在伺服电机的驱动下,线锯根据设定的参数进行往复运动。

图3 试验装置工作流程

2 试验设计

选用搭建完成的金刚石线锯性能评价试验机,如图4所示。选用不同厂家的2种电镀金刚石线锯,编号分别为Ⅰ号、Ⅱ号,线锯基体直径为160 μm,取10 mm长度的样品。利用扫描电子显微镜观测线锯的表面形貌,如图5所示。统计磨粒密度、镀层平均厚度,并取平均值,统计结果如表1所示。

图4 金刚石线锯性能评价试验机

(a)Ⅰ号线锯Wire saw Ⅰ(b)Ⅱ号线锯Wire saw Ⅱ图5 电镀金刚石线锯的表面形貌Fig. 5 Surface morphology of electroplated diamond wire saws

表1 线锯的基本参数

选用Ⅰ号、Ⅱ号2种线锯进行单晶硅棒(直径为25.4 mm)的切片试验,切片得到的硅片编号分别为A、B,切削液中磨削液的质量分数为3%,2种锯丝采用相同的锯切工艺参数,如表2所示。

表2 锯切试验工艺参数

切片试验前,先用表2中的参数往复锯切15次,保留锯缝。更换锯丝及切片位置后,再按照表2中的参数进行整片锯切试验,并记录切片时间。切片后,清洗、干燥硅片及线锯,计算锯切效率;利用粗糙度仪测量硅片表面粗糙度,采样点如图6所示。利用光学显微镜放大锯缝,用图像测量软件测量锯缝宽度;利用扫描电子显微镜观察锯丝表面磨粒的脱落情况,抽样点如图7所示。

图6 硅片表面采样点示意图

图7 线锯抽样点示意图

3 试验结果与讨论

3.1 线锯的锯切效率

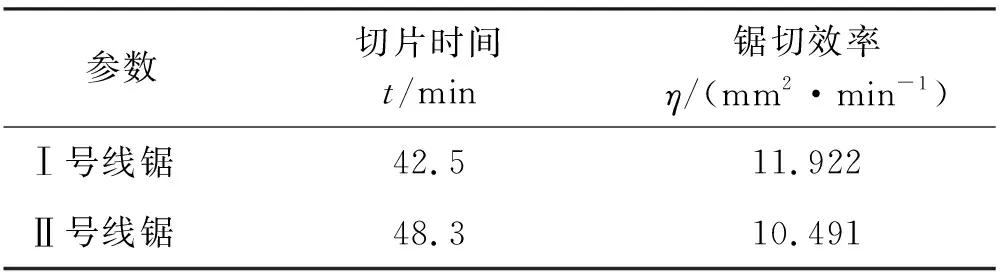

记录切片时间,并用单位时间内的锯切面积表示锯切效率,统计结果如表3所示。由表3可得:Ⅰ号线锯切片耗时较短;Ⅰ号线锯的锯切效率比Ⅱ号线锯的高13.6%。

表3 线锯的切片时间及锯切效率

单颗金刚石磨粒的材料去除效率与其所受法向力有关,法向力越大,材料去除效率越高[12]。结合图5及表1进行分析,线锯上的磨粒密度、磨粒粒度、出刃高度及磨粒分散性等影响磨粒受力的因素间接影响了线锯的锯切效率。

3.2 硅片的表面粗糙度

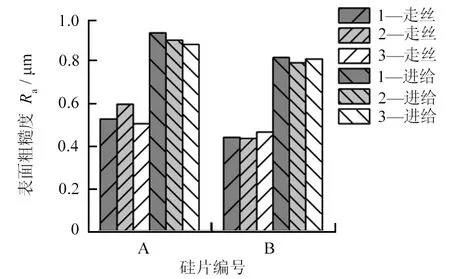

利用HOMMEL-W10粗糙度仪检测硅片进给及走丝方向的表面粗糙度,取样长度为0.25 mm,评价长度为1.25 mm,采样点如图6所示,在图中的1、2、3上分别测量3个点,然后取平均值,测量结果如图8所示。

图8 硅片表面各区域粗糙度值

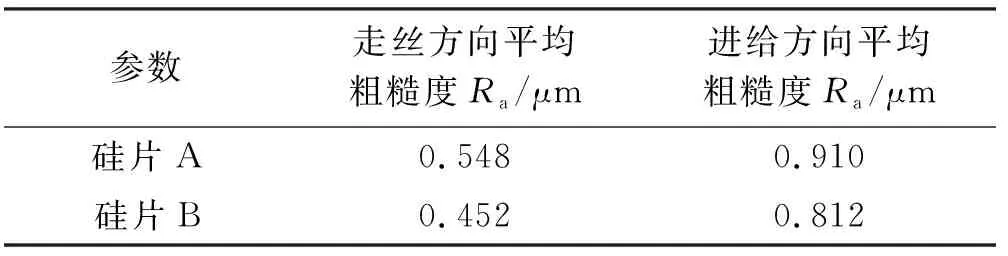

从图8可知:2种线锯的表面粗糙度相差不大,因此用平均值表示硅片的表面粗糙度,计算结果如表4所示。

表4 硅片表面粗糙度平均值

由图8可得:硅片A的进给方向及走丝方向的表面粗糙度均大于硅片B的,硅片B的表面质量较好。由表4可得:走丝方向的平均表面粗糙度小于进给方向的平均表面粗糙度,且相同进给力的条件下,Ⅱ号线锯得到的切片表面质量较好。沿走丝方向,硅片B的表面粗糙度平均值比硅片A的表面粗糙度平均值小17.5%;沿进给方向,硅片B的表面粗糙度平均值比硅片A的表面粗糙度平均值小10.8%。

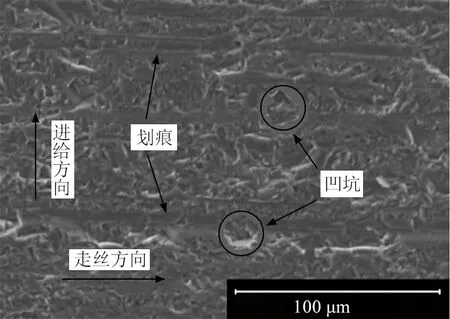

利用扫描电子显微镜观察线锯切割的硅片表面形貌,如图9所示。由图9可知:走丝方向主要残留划痕,进给方向主要残留凹坑。因此,进给方向的表面粗糙度较大。

图9 硅片表面形貌

3.3 锯缝宽度

利用光学显微镜对锯缝进行观察,通过图像测量软件得到锯缝宽度。图10为锯缝图像,Ⅰ号线锯的锯缝宽度为252 μm,Ⅱ号线锯的锯缝宽度为262 μm,Ⅰ号线锯的锯缝宽度比Ⅱ号线锯小3.8%,Ⅰ号线锯的锯缝损耗更小。用千分尺测量锯丝外径,Ⅰ号线锯的平均包络外径为221 μm,Ⅱ号线锯的平均包络外径为238 μm。因而,锯缝宽度受线锯平均包络外径影响。

(a)Ⅰ号线锯Wire saw Ⅰ(b)Ⅱ号线锯Wire saw Ⅱ图10 锯缝图像Fig. 10 Kerf of different wire saws

3.4 锯丝表面磨粒脱落率

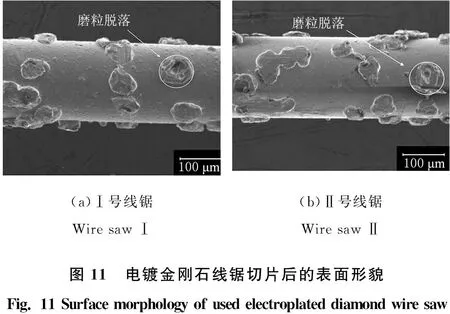

图11为电镀金刚石线锯切片后的表面形貌。从图11可知:线锯的损耗主要是磨粒的正常磨损和脱落。

(a)Ⅰ号线锯Wire saw Ⅰ(b)Ⅱ号线锯Wire saw Ⅱ图11 电镀金刚石线锯切片后的表面形貌Fig. 11 Surface morphology of used electroplated diamond wire saw

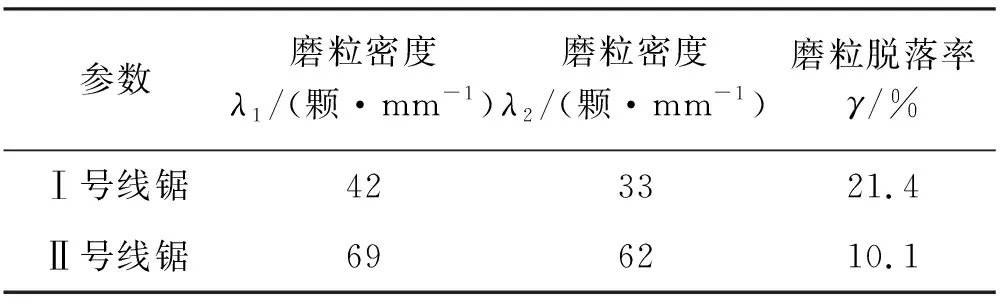

如图7所示:将锯丝长度l进行5等分,在中间4个等分点4、5、6、7处分别取长度为10 mm的锯丝,以观察其表面磨粒脱落情况。利用SEM图像统计每段锯丝使用后的磨粒密度,取平均值,然后计算磨粒脱落率。磨粒脱落率γ由式(5)[13]计算:

(5)

式中:γ为磨粒脱落率,λ1、λ2分别为锯丝未使用和使用后的磨粒密度,颗/mm。

磨粒脱落率γ的计算结果如表5所示。由表5可知:Ⅰ号线锯的磨粒脱落率是Ⅱ号线锯的磨粒脱落率的2.1倍,Ⅱ号线锯的使用寿命更长。磨粒是否脱落可以用镀层应变量判断[13],结合表1中的镀层平均厚度分析,磨粒脱落率受镀层厚度及单颗磨粒受力的影响。一方面,镀层越厚,达到脱落应变量需要的力越大,磨粒把持力越大,磨粒越难脱落;另一方面,在进给力一定的条件下,磨粒密度越高,单颗磨粒受力越小,镀层应变量越小,磨粒越难脱落。

表5 锯丝表面磨粒变化情况

4 结论

(1)恒力进给式金刚石线锯性能评价试验机能够定量评价线锯的使用性能,主要包括锯切效率、切片表面粗糙度、锯缝宽度、线锯表面磨粒脱落率的评价,评价成本低。

(2)相同进给力的条件下,Ⅰ号线锯的锯切效率比Ⅱ号线锯的高13.6%。

(3)相同进给力的条件下,Ⅱ号线锯得到的切片表面质量较好。沿走丝方向,硅片B的表面粗糙度平均值比硅片A的表面粗糙度平均值小17.5%;沿进给方向,硅片B的表面粗糙度平均值比硅片A的表面粗糙度平均值小10.8%。

(4)相同进给力的条件下,Ⅰ号线锯的锯缝宽度比Ⅱ号线锯的小3.8%。

(5)相同进给力的条件下,Ⅰ号线锯的磨粒脱落率是Ⅱ号线锯的磨粒脱落率的2.1倍,Ⅱ号线锯的使用寿命比Ⅰ号线锯的使用寿命长。