基于RFID 和惯性导航技术的矿井下车辆定位系统的设计*

2022-01-14高学泽

曹 钰,高学泽

(酒泉职业技术学院新能源工程学院,甘肃 酒泉 735000)

目前已有的矿井下车辆位置检测系统中,通过WiFi 技术或RFID 技术定位的方法只能得到车辆的大致位置[1];而采用ZigBee 技术定位的系统则存在无线电信号易受环境干扰的不足[2],不能够可靠地得到车辆运行状态的信息。

惯性导航技术拥有抗干扰能力强的优点,且随着现代电子技术的发展,惯性元件的精度已有很大的提高,在小型旋翼机中已得到大量的应用,能够满足矿井下车辆定位精度的需求。因而本文提出一种基于惯性导航技术和RFID 技术相结合的矿井下车辆定位系统,本系统在惯性导航技术的基础上,利用RFID 技术把车辆的行驶路线进行分段标记,分段处的位置信息作为每段姿态解算的初始位置,以减少惯性元件的累计误差,提高定位精度。

1 系统设计

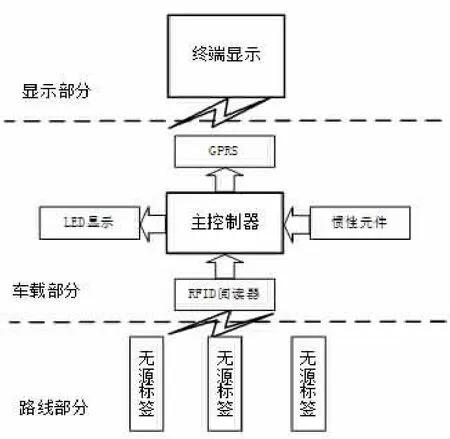

系统由RFID 标签、车载惯性姿态解算单元、数据传输模块和管理控制模块等四部分构成,其总体结构如图1 所示。

图1 系统总体结构图

系统中选用远距离无源标签(以下简称标签),在车辆行驶线路沿线每隔一定距离固定一个,该标签中含有固定处的位置信息,在车辆经过时,读取标签信息,作为姿态解算的初始位置信息,采用分段姿态解算的方法减小累计误差,提高定位精度。RFID 阅读器(以下简称阅读器)、惯性测量单元和无线发射器件组成姿态解算模块。其中阅读器用来读取每段路程的初始位置信息,在解算单元得出位置信息后将其通过无线发射器件、串口服务器传输到井下通信线路中,最终将车辆运行位置信息在控制中心进行显示。

2 系统硬件设计

为降低系统的维护工作量和提高其可靠性选用无源电子标签,同时为避免在读取标签信息时对车辆速度造成影响,选用工作频率为13.56MHz 的Mifare S50 射频卡。主控板的MCU 采用STM32103F,该单片机是32 位低功耗处理器,惯性元件则采用同时集成三轴陀螺仪和三轴加速度计的MPU6050,无线发射功能由GPRS 模块来实现。

3 软件设计

整个系统软件由节点部分和上位机部分组成,节点软件主要实现车辆位置的实时解算和数据的传输,上位机部分则主要是显示姿态参数与车辆运动轨迹。

3.1 姿态解算

常用的惯性导航解算方法有欧拉角法、方向余弦法和四元数法。其中欧拉角法虽然概念直观,容易理解,但是其存在锁定的弊端,因此适用范围受到限制;方向余弦法则需要对含有9 个位置变量的姿态矩阵微分方程进行求解,这就产生实时计算困难的弊端;而对于四元数法,只需要求解4 个未知量的线性微分方程组,计算量不大,且算法简单实用。所以本文采用四元数法对井下车辆进行姿态解算[2]。

3.1.1 井下车辆运动的四元数描述

对于井下车辆,设其本体坐标系为O-XbYbZb,坐标原点为姿态解算模块的质心,Xb轴与车辆的速度方向一致,Yb则沿车辆横轴垂直于速度方向,Zb垂直向上;运动的参考坐标跟导航坐标系都为地理坐标系O'-XnYnZn,其中坐标原点跟O 重合,Xn、Yn、Zn分别指向东向,北向,天向。设初始时刻b 系和n系重合。

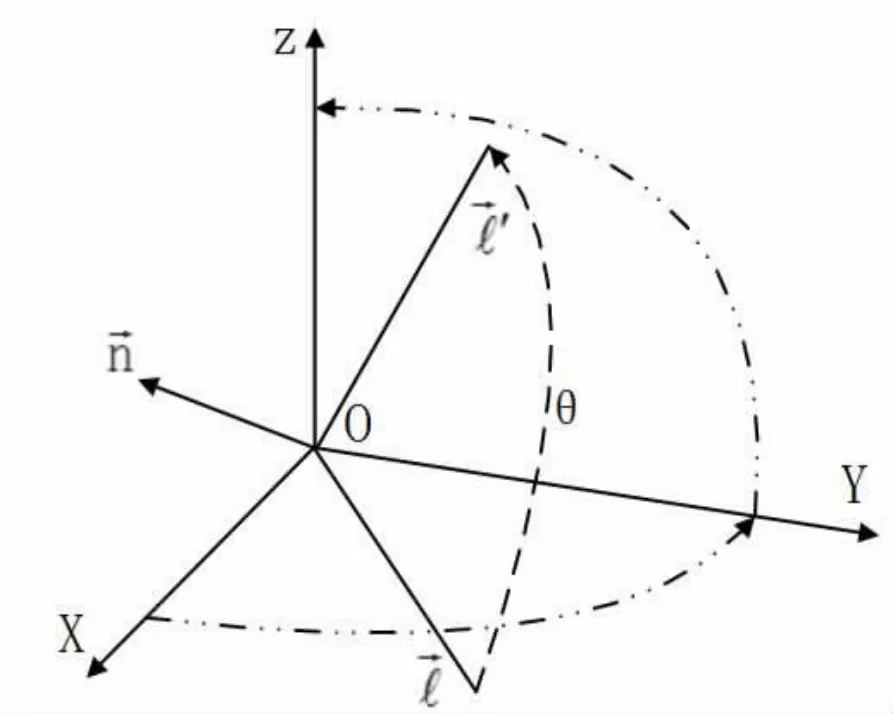

如图2 所示,在三维空间中,刚体绕定轴旋转角度后到的位置,其中,描述该旋转的四元数为。

图2 刚体旋转示意图

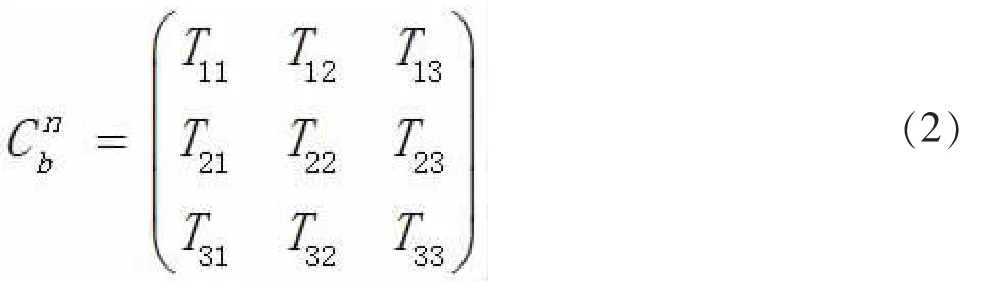

由文献[3]可得,四元数可确定出由b 系到R 系(同时也为n 系)的坐标变换矩阵(即姿态阵)为:

3.1.2 姿态解算

四元数法中的参数包含了运载体完整的姿态信息,设运载体的航向角为ψ,俯仰角为ξ,滚转角为γ,则从b 系到n 系的姿态转换矩阵为[4]:

由姿态转换矩阵,得到车辆的三轴姿态角为:

3.1.3 车辆位置解算

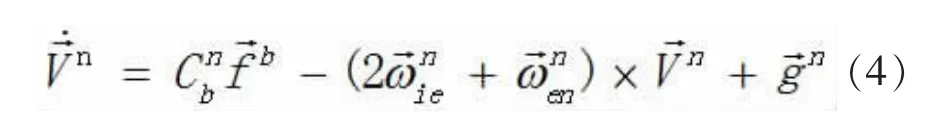

根据捷联惯性导航中位置解算的模型可得矿井下车辆的速度的微分方程为[5]:

车辆位置的解算方程为:

式中:L、λ、h 分别是车辆位置的纬度、经度和高度,vx、vy、vz则是车速在导航坐标系各方向的分量,R 和RN则分别是当地的子午圈半径和卯酉圈的半径[6]。

3.1.4 参数求解及数据融合

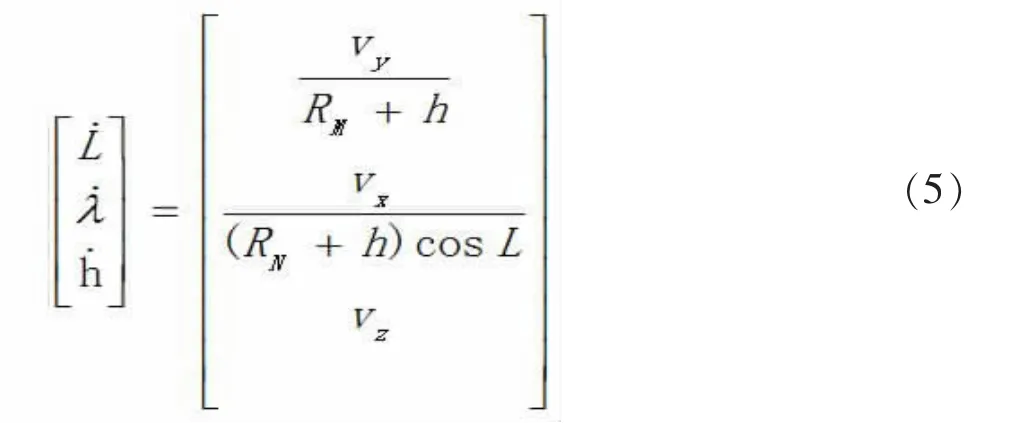

四元数中的参数q0、q1、q2和q3通过一阶龙格库塔法来求解,其中所需的物理量为这个计算周期中的角速度gx、gy、gz以及周期时间T。其中角速度值由陀螺仪采集得到,但由于陀螺仪的积分作用,会增大角速度的偏差值,导致电路饱和,从而无法得到正确的信号;为此,通过加速度传感器获得的角度信息来进行校正。整个姿态解算流程图如3 所示。

图3 车辆定位原理图示

3.2 实验及仿真验证

本文采用半实物仿真和软件仿真相结合的方式来验证矿井下车辆运动过程中本定位系统的可行性和有效性。

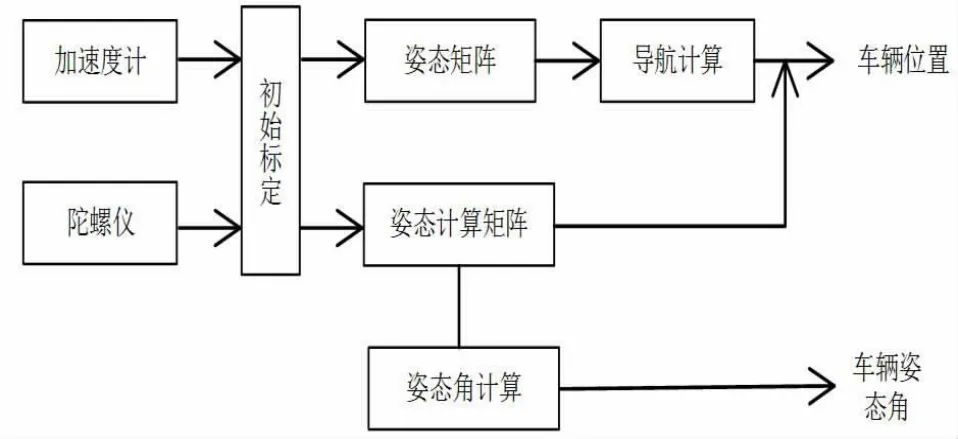

3.2.1 对姿态解算和数据发送的实验验证

在验证实验中车辆模型选用飞思卡尔比赛中的模型车,该模型车的车体采用双等臂式单悬架结构,具有良好的机械性能,测试中所用硬件实物如图4 所示。

图4 硬件测试平台

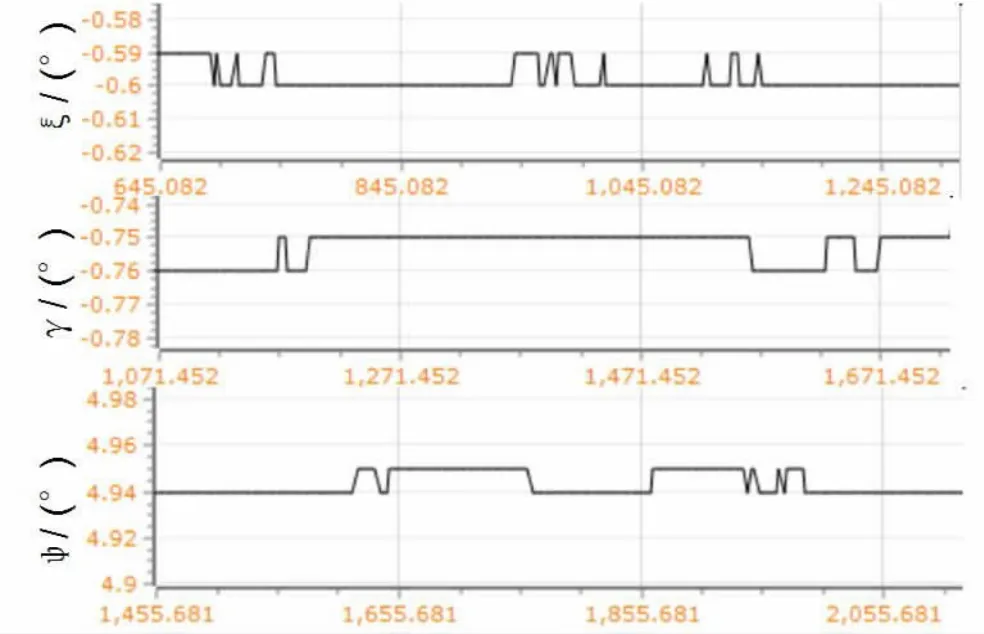

测试分静态和动态两部分,测试中所采集的数据为模型的姿态参数,即俯仰角、滚转角和偏航角。在静态测试中,给定模型车的初始姿态为:俯仰角ξ=-0.6°,滚转角γ=-0.75°偏航角ψ=4.94°;实际测试数据如图5 所示。由计算可得,俯仰、滚转和偏航的最大瞬时误差均为0.01°。由此说明该系统中传感器数据采集、姿态解算和数据发送均可靠、可行。

图5 静态数据测试

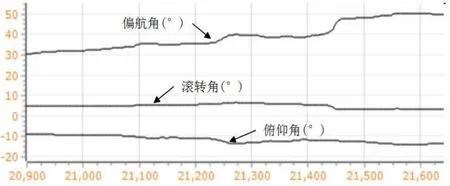

为测试车辆在运动情况下该系统核心模块的可靠性,设置动态测试部分。在测试中,模型平台在普通沥青路面上以0~1.0m/s 的速度运动,所采集到的姿态参数如图6 所示。测试数据表明姿态解算模块精度足够,稳定性好。

图6 动态姿态测试

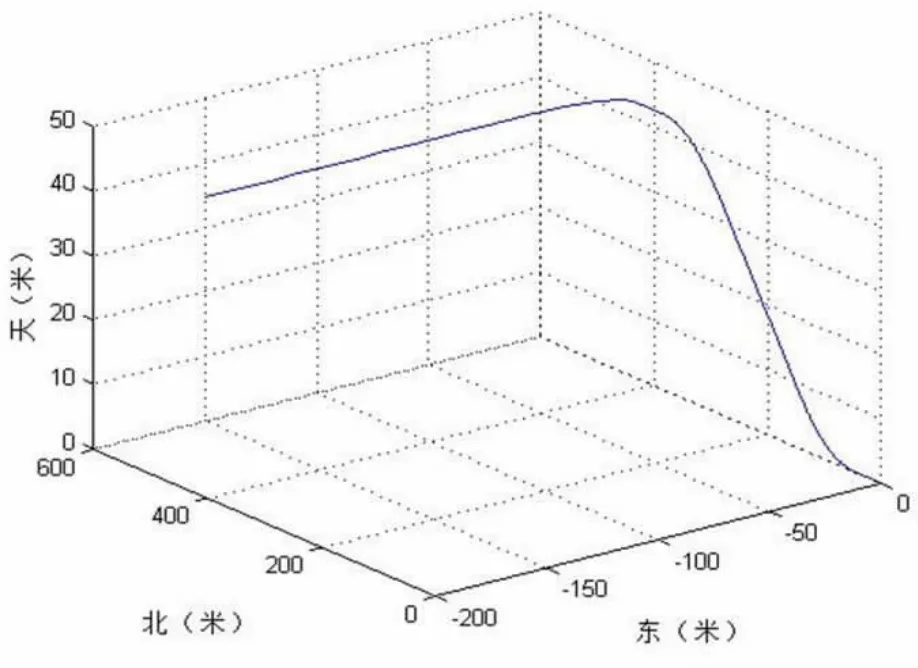

3.2.2 Matlab 仿真验证

考虑到实际测试中平台的局限性,采用软件仿真作为补充,以进一步说明该系统的可行性。在仿真中提供.xls 格式的运动数据文件。该文件包含运动时间,车辆在b 系中角增量和速度增量。在此数据基础上,通过Matlab 解算出其对应的运行轨迹如图7 所示。

图7 车辆运行轨迹仿真图

4 结语

本文基于RFID 技术和惯性导航技术设计了一套矿井下车辆定位系统,利用惯性元件的抗干扰能力强的优点,提高了定位系统的可靠性;同时通过RFID 技术进行分段导航,减小系统的积累误差。通过实验验证和仿真表明,系统具有良好的稳定性和足够的精度,能够提高车辆运行的安全性。