C面蓝宝石抛光液组分优化

2022-01-14梁志强任相璞

计 健,梁志强,周 海,蒋 网,任相璞

(1.盐城工学院机械工程学院,盐城 224051;2.北京理工大学机械与车辆学院,北京 100081)

0 引 言

蓝宝石由于化学性质稳定、机械性能优异、耐热耐磨损[1]、介电性能良好[2-3]、拉伸强度高和抗热冲击性高等性能,被广泛应用于半导体照明、国防军工以及航空航天等领域。但蓝宝石制造一般需经过晶棒制造、套料、切片、倒边、粗研磨、精研磨、抛光、清洗等工序得到应用成品,其中的抛光工序是使用化学机械抛光(chemical mechanical polishing,CMP)来实现其全局平坦化的。而蓝宝石表面质量和其材料去除效率是其CMP工艺中的两大评价指标,如何通过改变抛光液成分等参数来提升这两个指标,是研究者们共同关注的问题。

近年来,国内外学者对蓝宝石抛光液进行了诸多研究。陈国美等[4]研究了两性离子表面活性剂月桂酰胺基烷基甘氨酸(N-Lauroylsarcosine,NL)(上海国药产)在抛光液pH值为6~12时对A面蓝宝石晶片CMP抛光效果的影响,当抛光液pH值为12时,材料去除率达最大值2 202 nm/h,抛光表面的表面粗糙度为0.807 nm。崔雅琪等[5]研究了在抛光液中分别添加非离子表面活性剂异辛醇聚氧乙烯醚、阴离子表面活性剂十二烷基苯磺酸和阳离子表面活性剂十二烷基三甲基氯化铵对A面蓝宝石衬底CMP去除速率和表面状态的影响,发现在一定浓度范围内3种表面活性剂均有助于提高蓝宝石材料去除速率并降低其表面粗糙度,其中阳离子表面活性剂相对于阴离子、非离子表面活性剂而言,能得到较好的表面质量及洁净度。汪海波等[6]以不同粒径磨料混合,放大粒径分散性影响,研究单一磨料和2种粒径混合磨料对抛光速率的影响,发现2种不同粒径混合能够明显提高抛光速率,并在一定质量比条件下抛光速率可以达到最大值,而且粒径差距越大抛光速率越快。董双阳等[7]研究了抛光液pH值、浓度及抛光温度对CMP抛光蓝宝石去除率的影响,发现蓝宝石在CMP过程中的材料去除率均随抛光液pH值和温度的升高呈先增大后减小趋势。

C面是蓝宝石的基面(0001面),其表面质量直接决定了在其上生长的GaN外延层的质量,目前,虽然对蓝宝石CMP抛光液有了较多研究,但是对C面蓝宝石抛光液中的表面活性剂的种类研究较少,不同的表面活性剂有不同的作用,比如润滑、分散、增大摩擦力作用等,所以本文对C面蓝宝石抛光液组分进行优化研究,探究抛光液组分对C面化学机械抛光的影响,为后续生产实践提供指导意义。因此,采用单因素试验探究抛光液磨粒种类、磨粒粒径、抛光液pH值以及表面活性剂种类等因素对C面蓝宝石抛光效果的影响,并采用正交试验对抛光液组成成分进行优化,确定蓝宝石材料去除率高及表面质量好的最优成分组合。

1 实 验

1.1 CMP抛光原理

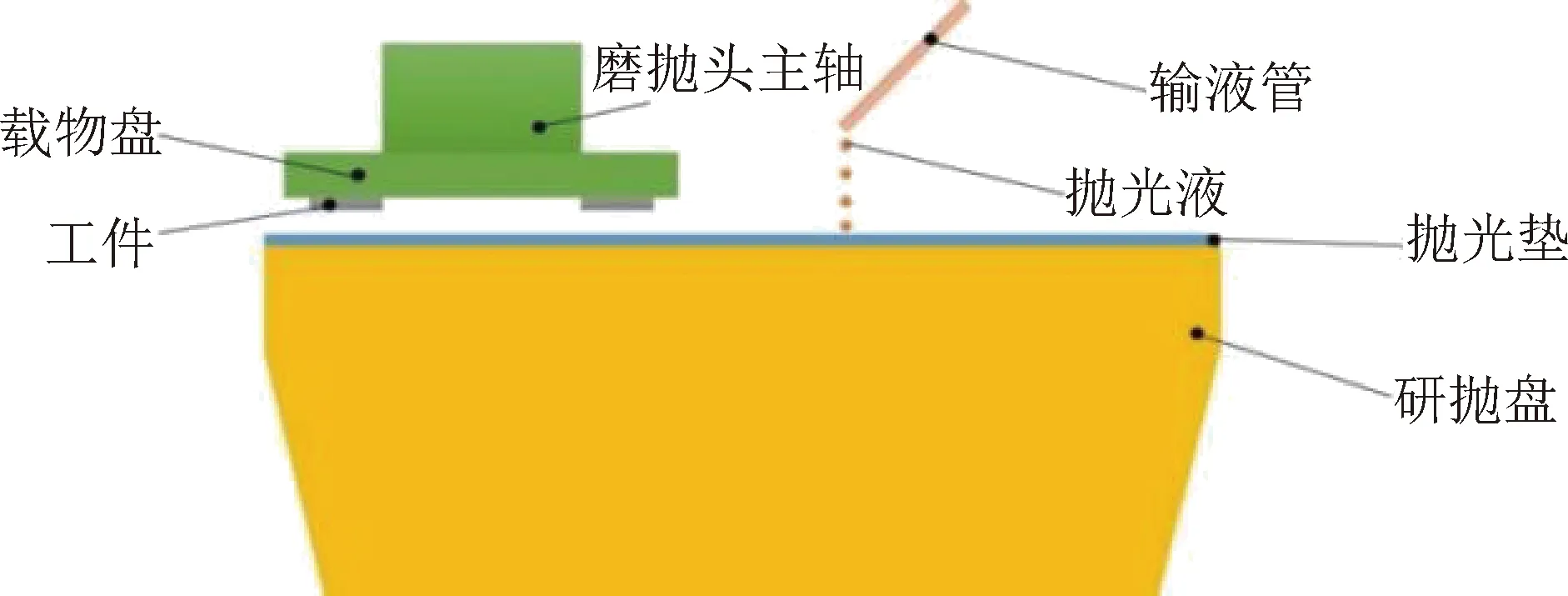

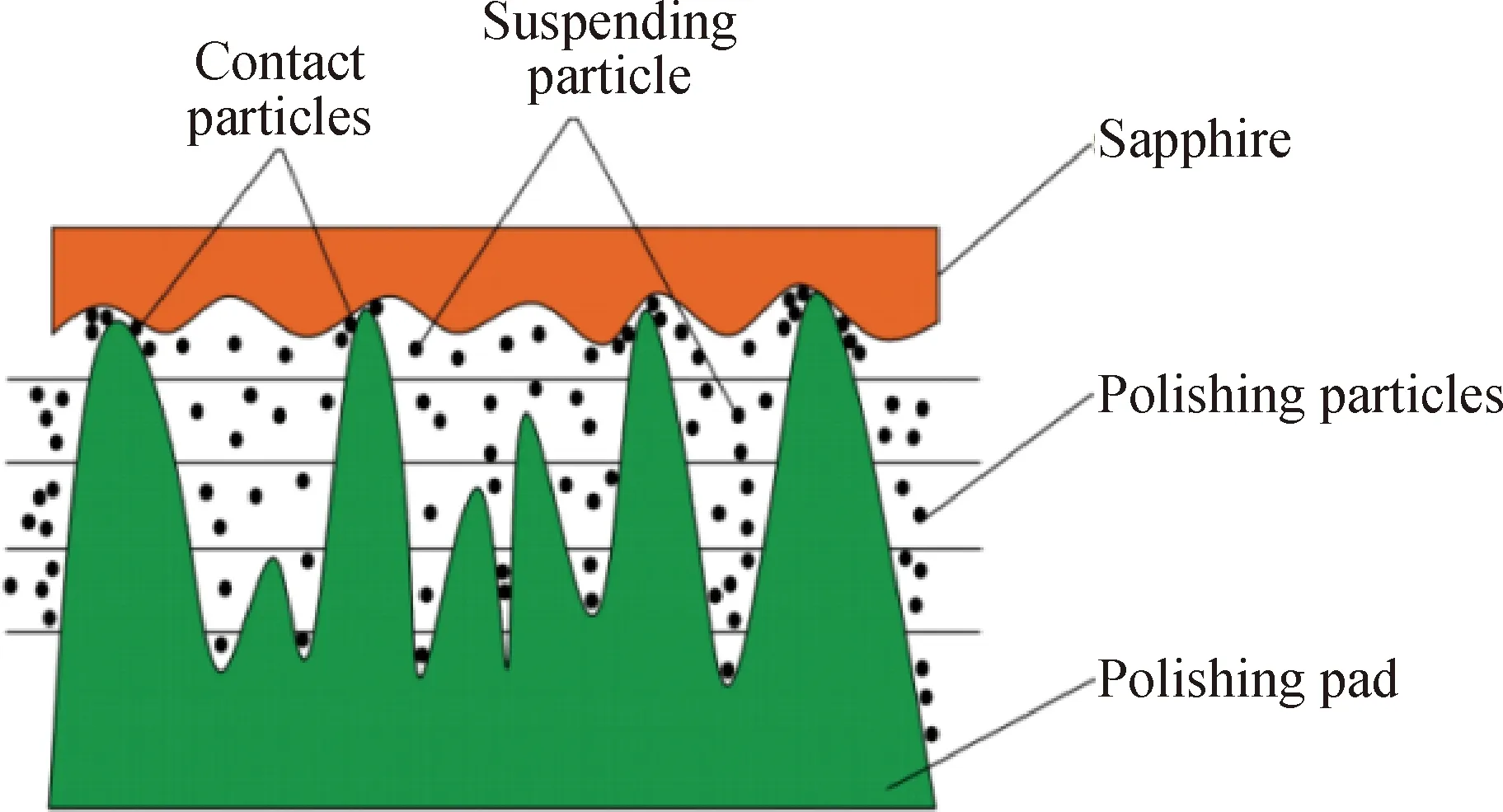

CMP抛光原理示意图与晶片-磨粒-抛光垫的模型图分别如图1、图2所示[8]。蓝宝石工件粘在载物盘上,抛光垫粘在研抛盘上,抛光液由输液管滴加在抛光垫上,磨抛头主轴可对工件施加压力,磨抛头主轴与研抛盘均可独自转动,抛光过程中抛光液与工件发生化学反应生成较软的物质,该物质再由抛光液中的磨粒通过机械作用去除。

图1 抛光原理示意图Fig.1 Schematic diagram of polishing principle

图2 晶片-磨粒-抛光垫的抛光模型Fig.2 Polishing model of wafer-abrasive-pad

1.2 试验材料

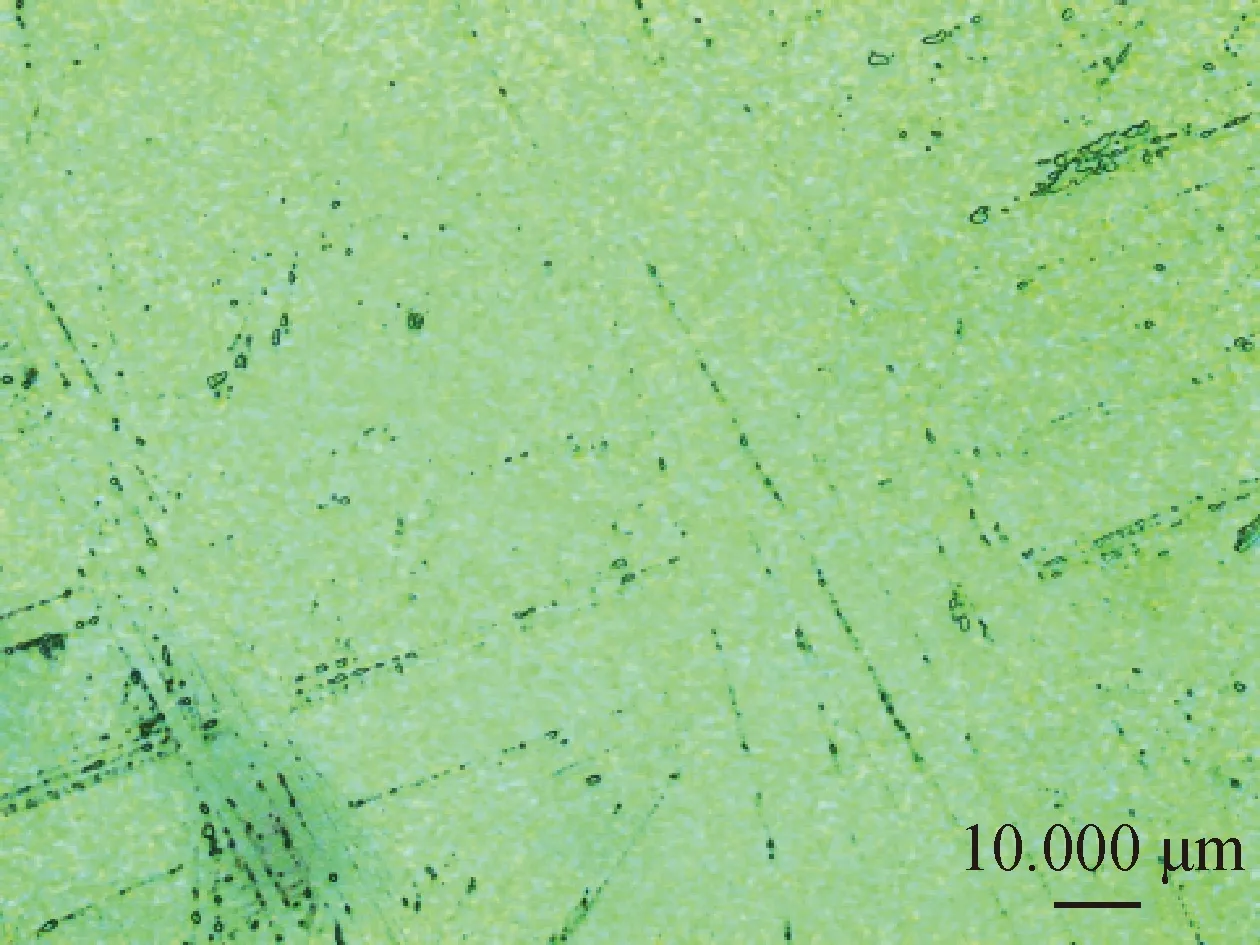

试验工件为C面单晶蓝宝石,由盐城晶美应用材料有限公司提供。工件具体尺寸:直径为5 cm,厚度为0.02 mm,工件实物图与二维形貌图分别如图3、图4所示。图4中抛光前的蓝宝石晶片二维形貌显示其表面质量较差,表面有较多的划痕,且全局粗糙度为42 nm。

图3 工件实物图Fig.3 Workpiece physical map

图4 二维形貌图Fig.4 Two-dimensional topography

1.3 试验条件

试验平台为ZYP230旋转摆动重力式研磨抛光机,抛光压力通过增减磨抛头上的负重块来调节,抛光盘转速由抛光机平台控制,流量泵控制抛光液流量。抛光结束后,用无水乙醇在超声波清洗机中对工件清洗10~15 min,充分清洗掉工件表面的杂质;清洗结束后,使用吹风机吹干工件表面的无水乙醇,再进行称重和表面质量检测。

1.3.1 材料去除率检测

用精度为0.1 mg的FA2004电子天平(上海舜宇恒平科学仪器有限公司生产)称量蓝宝石抛光前后的质量差,再由式(1)计算其材料去除率[9]:

(1)

式中:RMRR为材料去除率,nm/min;ρ为蓝宝石密度,3.98 g/cm3;S为蓝宝石工件与抛光垫的接触面积,此处为19.47 cm2;t是研磨时间,min;Δm为蓝宝石抛光前后的质量差,g。

1.3.2 表面质量检测

采用KEYENCE VK-X100/X200激光形貌仪对抛光前后蓝宝石的二维、三维形貌进行检测。形貌仪实物图如图5所示。

1.4 单因素抛光试验

为了研究抛光液成分对C面蓝宝石晶片CMP表面形貌及RMRR的影响,选择抛光磨粒类型、抛光磨粒粒径、抛光液pH值、表面活性剂种类等重要因素进行单因素试验,抛光磨粒平均尺寸分别为12 nm、20 nm、50 nm和100 nm。磨粒选择氧化铈(CeO2)、二氧化硅(SiO2)和氧化铝(Al2O3)。SiO2为硅溶胶,Al2O3为α相刚玉,抛光液pH值为5、6、7、8、9、10、11和12,pH值调节使用NaOH与H3PO4(NaOH含量≥96%,H3PO4含量≥85%)。表面活性剂选择上海国药产的十六烷基三甲基溴化铵(hexadecyl trimethyl ammonium bromide,CTAB)、十二烷基苯磺酸钠(sodium dodecyl benzene sulfonate,SDBS)、脂肪醇聚氧乙烯醚(primary alcobol ethoxylate,AEO)和三乙醇胺(triethanolamine,TEA)。抛光液由磨粒、去离子水、过氧化氢、表面活性剂、pH调节剂配成[10],抛光磨粒质量分数为4%,表面活性剂的质量分数为1%,过氧化氢的质量分数为2.5%。具体的抛光参数如表1所示。单因素试验过程中,环境温度为25 ℃,抛光时间为1 h,抛光压力为1.5 kPa,抛光盘转速为30 r/min,抛光液流速为10 mL/min等因素保持不变。

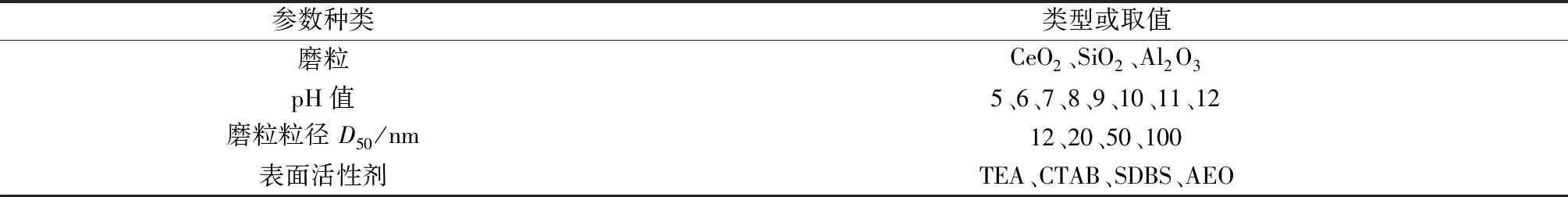

表1 蓝宝石单因素抛光试验参数Table 1 Sapphire single factor polishing test parameters

1.5 正交试验

CMP是一个非常复杂的过程,是化学和机械作用共同作用的结果。单因素检验结果不能直接组合,因为还必须考虑因素之间的效应。因此,为了获得化学机械抛光的最佳因素组合,需要在单因素试验基础上进行正交试验。在抛光后的蓝宝石表面形貌达到要求的情况下,选取RMRR为正交试验指标,采用极差分析法来确定因素间主次关系,得出一组最优的抛光液成分参数组合。

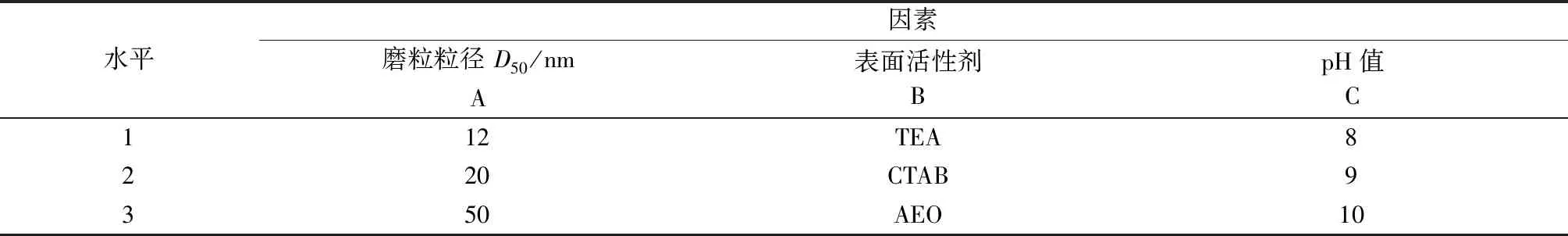

正交试验的因素水平表如表2所示,为了减少试验次数,采用SiO2为抛光磨粒,既能保证合适的RMRR,又能得到较好的表面质量。选择表面活性剂、抛光液pH值、磨粒粒径3个因素,并分别选取3个水平制定L9(34)正交试验表。正交试验抛光其他工艺参数与单因素试验时保持一致。

表2 正交试验参数水平表Table 2 Parameter level table of orthogonal test

2 结果与讨论

2.1 磨粒种类对蓝宝石CMP的影响

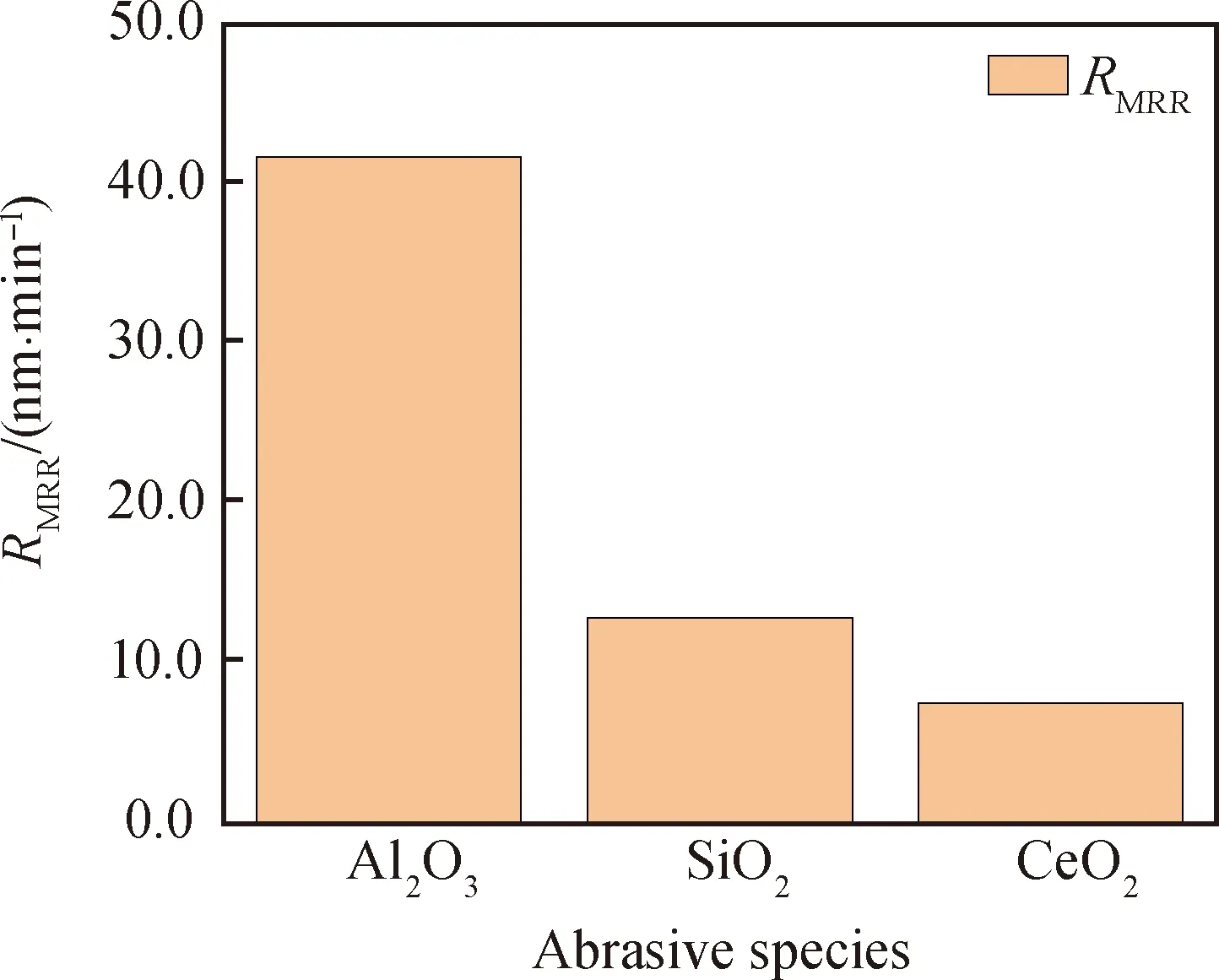

试验使用的纳米Al2O3、SiO2、CeO2磨粒[11]均来自邦瑞新材料科技有限公司。TEA为蓝宝石CMP较常见的表面活性剂,磨粒粒径D50选择过大,材料去除率会较大,但表面质量相对较差,当粒径D50选择过小,去除率又相对过小,所以在此选择最常用粒径20 nm,而抛光液为弱碱性时,有利于蓝宝石的抛光,所以在此pH值选择9。在磨粒粒径D50为20 nm,TEA为表面活性剂,pH值为9条件下,使用3种不同磨粒制成的抛光液对C面蓝宝石进行CMP抛光,其表面形貌如图6所示,抛光后蓝宝石表面的RMRR如图7所示。

如图6所示,使用Al2O3磨粒抛光后的蓝宝石晶片表面质量较差(见图6(a)),相比抛光前的图4表面质量并没有改善,表面仍然有很多划痕,全局粗糙度为48 nm,这是因为氧化铝硬度较大,其莫氏硬度达到了9,在抛光过程中的机械作用强,很容易划伤晶片表面。使用SiO2和CeO2为磨粒抛光后的蓝宝石晶片,表面质量都得到明显改善(见图6(b)、(c)),其中CeO2的表面质量最好,其晶片全局表面粗糙度为21 nm,表面几乎无划痕;而SiO2为磨粒抛光后的表面划痕也很少,全局表面粗糙度也仅为23 nm,表面质量也较好。

图6 三种磨粒抛光后蓝宝石晶片形貌Fig.6 Morphology of sapphire wafers after polishing with three kinds of abrasive grains

由图7可以看出,当其他条件都相同,Al2O3磨粒的RMRR最大,达到41.72 nm/min,SiO2的RMRR处于中间水平,达到12.90 nm/min,CeO2的RMRR较低,仅达到7.53 nm/min。

图7 磨粒种类对RMRR的影响Fig.7 Effect of abrasive species on RMRR

因此,从材料去除率方面分析,CeO2磨粒的材料去除率明显不如SiO2磨粒的。这是由于SiO2和CeO2的莫氏硬度分别为7和6,SiO2的机械作用稍强于CeO2的。所以,以SiO2为磨粒时的RMRR要高于CeO2磨粒的,而表面质量相差不是很大。综合RMRR和表面形貌2个因素,优先选择SiO2为磨粒时抛光效果最佳。

2.2 抛光液pH值对CMP的影响

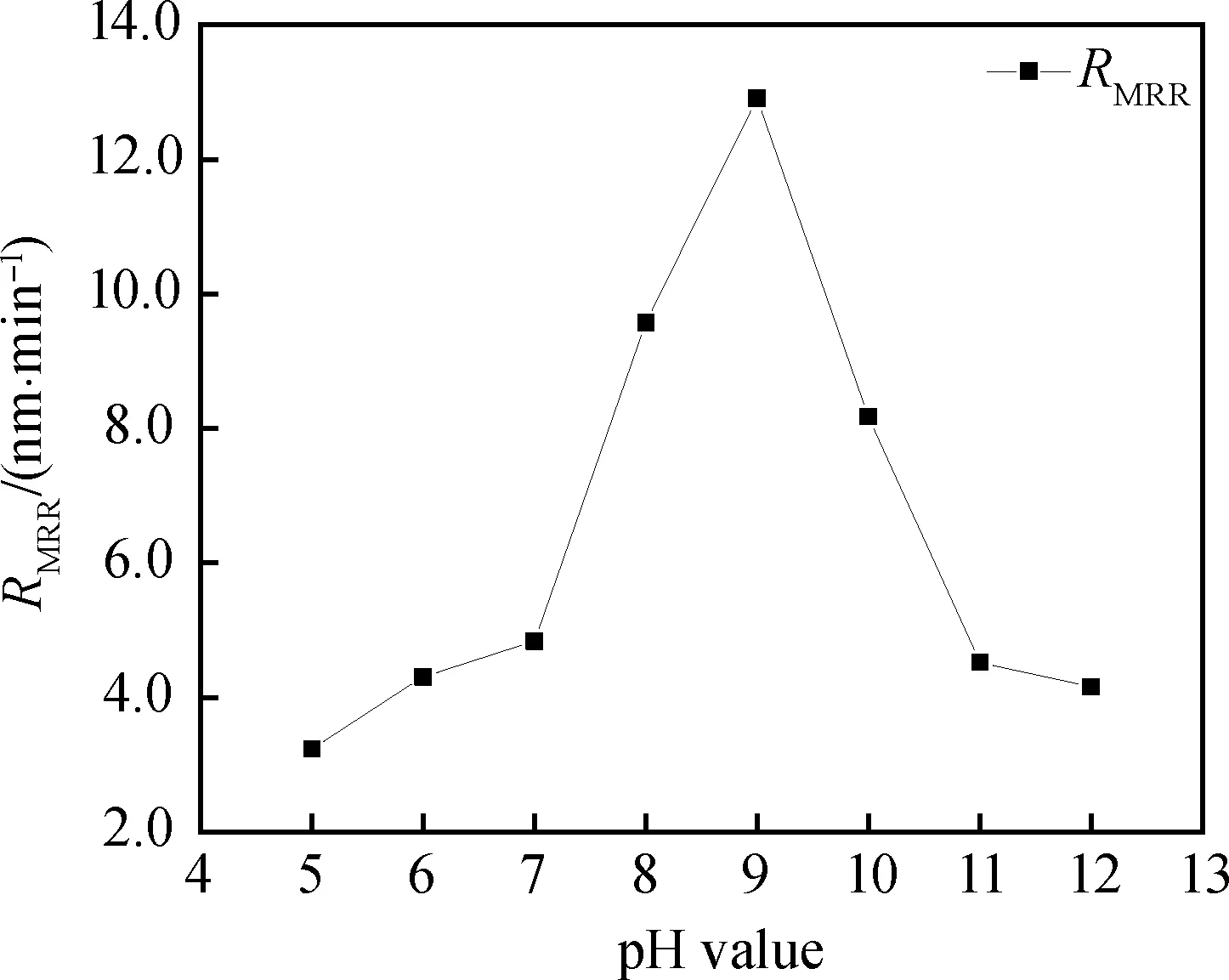

pH值作为CMP中相对重要的因素,对晶片材料去除和表面形貌有显著影响。在其他工艺参数相同,TEA为表面活性剂,SiO2磨粒粒径D50为20 nm条件下,抛光液pH值与RMRR的关系如图8所示。由图8可以看出:随抛光液pH值增大,蓝宝石晶片的RMRR呈先上升后下降趋势。当抛光液pH值为9时,RMRR最大为12.90 nm/min。

图8 抛光液pH值对RMRR的影响Fig.8 Effect of pH values of polishing slurry on RMRR

这是因为在碱性较强的环境下,Al2O3和SiO2磨粒会与水发生式(2)~式(4)的反应,且碱性越强化学反应越剧烈,导致了磨粒的粒径减小、硬度降低,使CMP过程中的机械作用有所减弱。同时,在碱性条件下,蓝宝石晶片与抛光液发生式(5)~式(7)的反应,OH-浓度较高时,将导致CMP中的化学作用增强,化学作用与机械作用失去平衡状态,所以随着抛光液pH值的继续增大,RMRR会表现为下降趋势。而在弱碱性环境下,随着pH增大,抛光液中的H+浓度减少,反应式(8)和式(9)中的化学作用将减弱,且在pH值小于7的情况下抛光液中的SiO2会发生团聚现象[12],因此SiO2磨粒的分散性较差也会影响其机械作用,所以弱碱性环境下的蓝宝石RMRR普遍较低。当pH值接近9时,CMP中的机械作用和化学作用协同效果相对较好,所以其RMRR相对较高。因此,在选取SiO2为磨粒时,可优先选择pH值在9附近。

Al2O3+H2O=2AlO(OH)

(2)

Al2O3+3H2O=2Al(OH)3

(3)

(SiO2)x+2H2O=(SiO2)x-1+Si(OH)4

(4)

Al2O3+2OH-=2AlO2-+H2O

(5)

AlO(OH)+OH-=AlO2-+2H2O

(6)

Al(OH)3+OH-=AlO2-+2H2O

(7)

SiO2+4H+=Si4++2H2O

(8)

Al2O3+6H+=2Al3++3H2O

(9)

2.3 磨粒粒径对CMP的影响

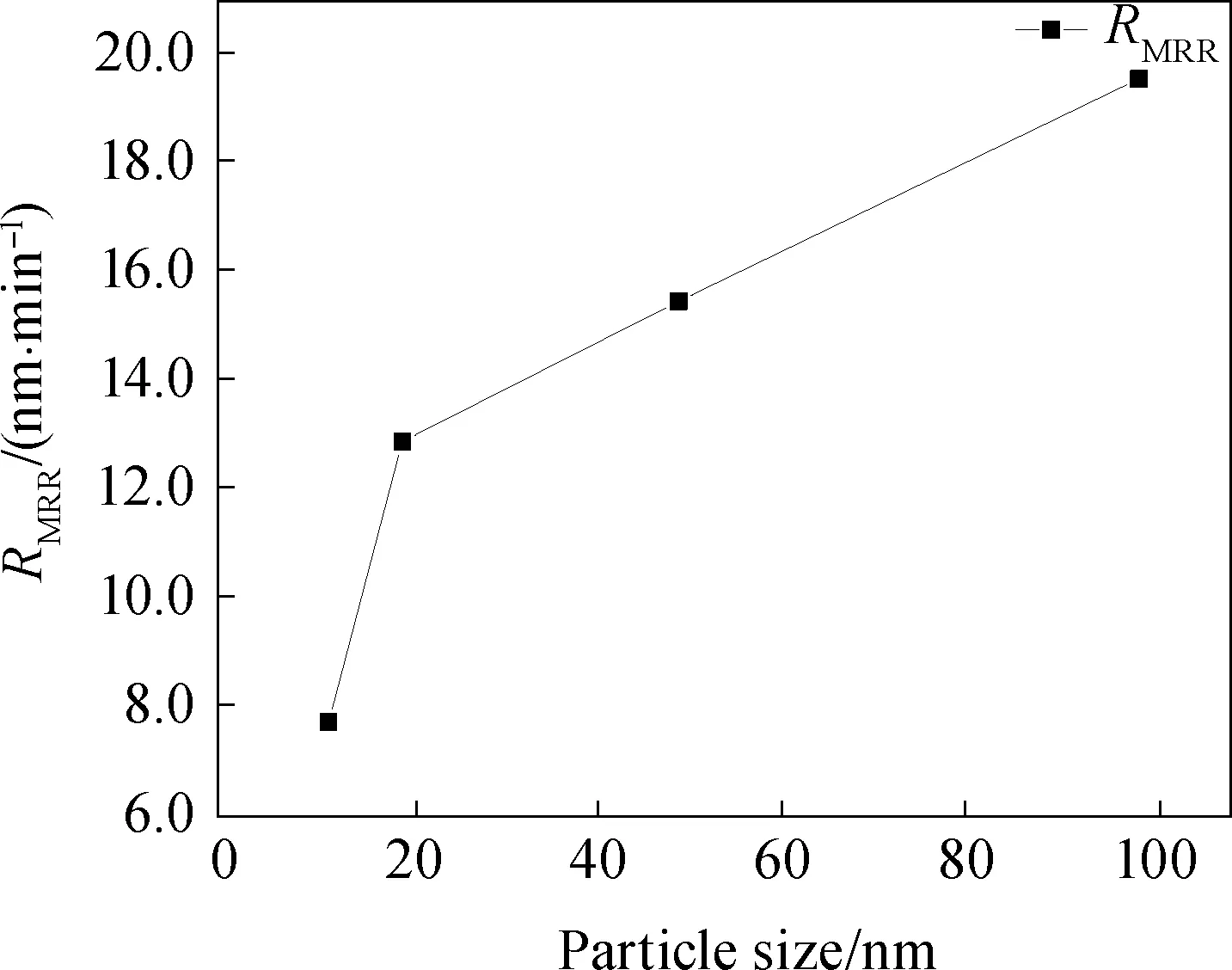

在pH值为9,TEA为表面活性剂,SiO2为磨粒,其他工艺参数相同条件下,磨料粒径对蓝宝石晶片RMRR的影响如图9所示。由图9可以看出,磨粒粒径增大,RMRR也随之增大。当磨粒粒径从12 nm增大到100 nm时,RMRR从7.74 nm/min增大到了19.57 nm/min。磨粒粒径大小会影响磨粒的压力和切入工件的深度。一般来说,粒径大的磨粒机械作用较强,材料去除率较高,但粒径大的磨粒易在工件表面产生大的划痕甚至裂纹,使工件表面质量降低,因而使用粒径小的磨粒可以得到较好的工件表面质量。抛光压力一定时,磨粒粒径改变会使单个磨粒的载荷发生改变,磨粒尺寸越大,单颗磨粒所受的载荷就越大,轧入蓝宝石晶片的深度也就越大,去除晶片的量也就越大,因此材料去除率也就越大。

图9 磨粒粒径对RMRR的影响Fig.9 Influence of abrasive particle size on RMRR

2.4 表面活性剂对CMP的影响

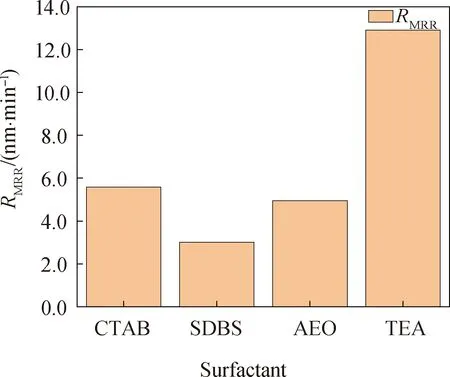

表面活性剂在CMP抛光过程中也起着重要作用,它不仅能通过改变磨粒表面电位来改变磨粒的分散性,还能在抛光后的工件表面形成膜,有助于抛光后晶片的清洗等。

在抛光液pH值为9,SiO2磨粒粒径D50为20 nm,其他工艺参数相同条件下,TEA、CTAB、SDBS、AEO 4种表面活性剂对RMRR的影响如图10所示。由图10可知:以TEA为表面活性剂时的RMRR最高,其次依次是CTAB、AEO、SDBS的。这是由于SiO2在碱性环境下呈负电性,而CTAB为阳离子表面活性剂,在溶液中会电解出正电荷,正电荷会中和SiO2磨粒表面的负电荷,致使磨粒之间的静电力减少,使磨粒分散性较好,因此其RMRR较高;SDBS一般为阴离子型表面活性剂,阴离子型的表面活性剂具有润滑作用,降低了磨粒与工件之间摩擦力,所以RMRR较低;TEA为非离子型表面活性剂,其在溶液中有助磨的效果,可以增大磨粒与蓝宝石晶片之间的摩擦力,增大其机械作用,且TEA还可以改进油性污垢,提高去污性能,清洗后的蓝宝石晶片污垢较少,因此TEA做表面活性剂时的RMRR最高;AEO一般为非离子型表面活性剂,也具有润滑作用,且会吸附在晶片表面,由于吸附在蓝宝石晶片上的表面活性剂不能完全清洗干净,有一部分表面活性剂吸附在晶片上,使得抛光前后质量差偏小,所以去除率较低。

图10 不同表面活性剂对RMRR的影响Fig.10 Influence of different surfactants on RMRR

2.5 正交试验结果分析

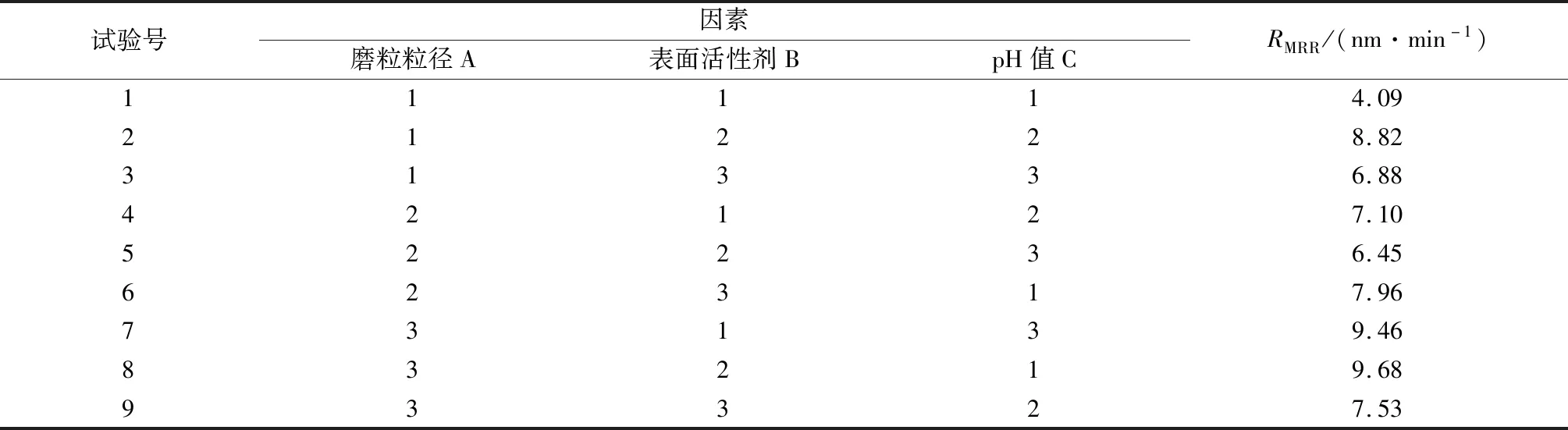

表2的L9(34)正交试验方案及试验结果如表3所示。

表3 正交试验方案和试验结果Table 3 Orthogonal test scheme and test results

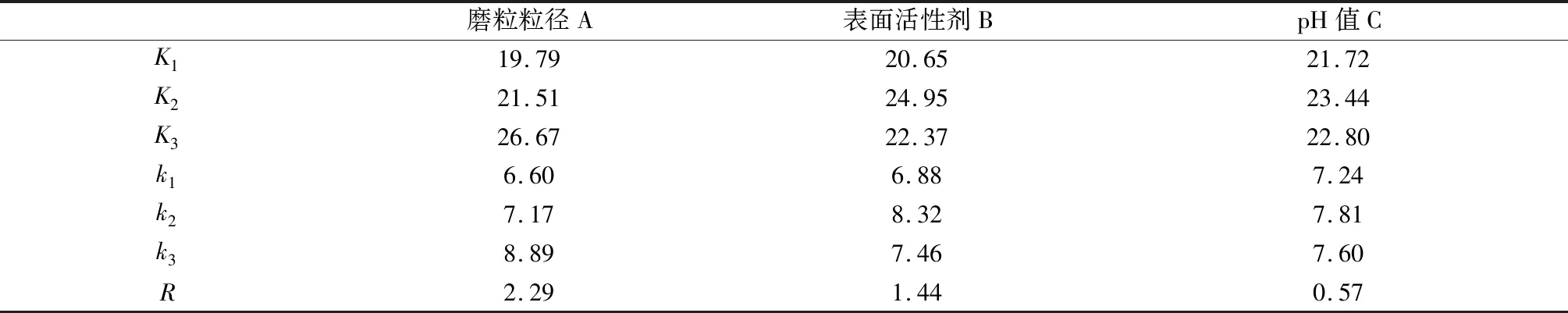

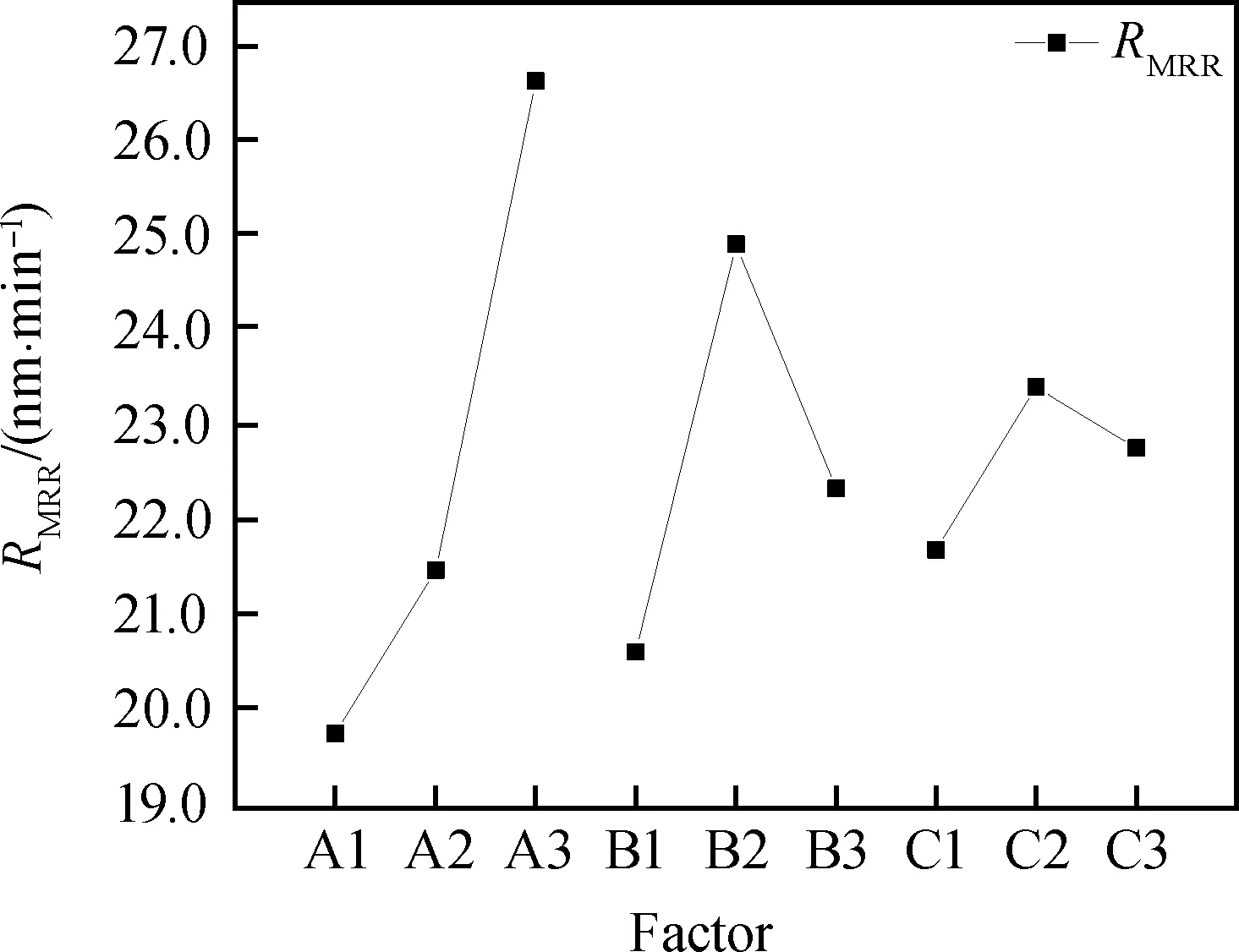

由表3数据得出极差分析结果(见表4),表中的Ki(i=1,2,3)表示因素在i水平下的RMRR之和,ki(i=1,2,3)则是Ki的三分之一,极差R为ki之间最大的差值。由表4可以看出:极差R的结果显示各试验因素对蓝宝石晶片CMPRMRR的影响主次顺序为磨粒粒径(A)、表面活性剂(B)、抛光液pH(C)。

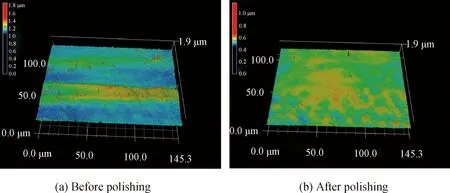

由表4数据做出抛光试验因素水平图,如图11所示。由图11可以看出:材料去除率最大的因素组合为A3B2C2,即磨粒粒径为50 nm,表面活性剂选CTAB,抛光液pH值为9。在此参数下,抛光前后的蓝宝石晶片的三维形貌如图12所示,图12中抛光后的蓝宝石表面质量得到很大改善,其全局粗糙度也从42 nm变为27 nm。结合单因素、正交试验,可以发现去除率均与磨粒粒径呈正相关,即磨粒粒径越大,材料去除率越高。当抛光液pH值在9附近时,无论单因素还是正交试验去除率均达到最大值。而在表面活性剂方面则有所区别,单因素试验中,TEA效果最好,CTAB在正交试验上效果更好,这是因为当磨粒粒径D50为20 nm时,TEA的助磨增益要比CTAB的分散增益好,当磨粒粒径D50增大到50 nm时效果发生了反转,导致在正交试验上选择CTAB作为表面活性剂更好。

表4 极差分析结果Table 4 Range analysis results

图11 抛光试验因素水平图Fig.11 Level chart of polishing test factors

图12 抛光前后蓝宝石的三维形貌图Fig.12 3D topography of sapphire before and after polishing

3 结 论

探究抛光液组分对蓝宝石CMP抛光材料去除率及表面形貌的影响,并进行单因素试验及正交试验,得出如下结论:

(1)在抛光磨粒质量分数为4%,环境温度为25 ℃,抛光时间为1 h,抛光压力为1.5 kPa,抛光盘转速为30 r/min,抛光液流速为10 mL/min时,以C面蓝宝石RMRR及表面质量为目标,单因素试验过程中的Al2O3、SiO2、CeO23种不同磨粒,Al2O3能保证较大的RMRR,但工件表面质量较差,SiO2和CeO2的RMRR及表面相貌均较好,但CeO2的抛光效率低,SiO2的抛光效率适中,因此优选SiO2磨粒抛光。

(2)在SiO2磨粒粒径D50为20 nm,表面活性剂为TEA,pH值为9条件下,进行单因素试验。随抛光液pH值增大,C面蓝宝石CMP的材料去除率变化趋势为先增大后减小,当抛光液pH值为9时的材料去除率最大为12.90 nm/min;随SiO2磨粒平均粒径从12 nm增大到100 nm,材料去除率从7.74 nm/min增大到19.57 nm/min;在TEA、CTAB、SDBS和AEO 4种表面活性剂中,TEA的RMRR最高,其次依次是CTAB、AEO、SDBS的。

(3)在抛光后的蓝宝石表面形貌达到要求情况下,选取RMRR最大为优化目标进行试验因素正交试验,极差分析结果显示各试验因素对蓝宝石晶片CMP的RMMR的影响主次顺序为磨粒粒径(A)、表面活性剂(B)、抛光液pH(C)。

(4)以SiO2为磨粒,RMRR最大的组分组合为磨粒粒径为50 nm,表面活性剂选CTAB,抛光液pH值为9。在此参数下抛光后的蓝宝石表面质量得到很大改善。