单晶光纤生长技术研究进展

2022-01-14王鹏刚官伟明谭云强

顾 鹏,王鹏刚,官伟明,郑 丽,谭云强

(眉山博雅新材料股份有限公司,眉山 620000)

0 引 言

单晶光纤(single crystal fiber)由于兼具单晶块体和玻璃光纤各自优势,受到越来越多研究者的关注。1917年,Czochralski首次从熔体中拉出直径为200 μm的金属光纤并至此开启了单晶光纤研制工作[1]。1922年von Gomperz通过漂浮在熔体表面的云母盘中的开孔生长出金属纤维,发现该纤维的晶体结构完整性及强度很高,此外还具备抗电磁干扰、传光性好、体积小以及重量轻等优势[2-3]。但由于当时制备技术尚未成熟,难以获得直径均匀且形貌可控的单晶光纤,因此研究热潮逐渐减低。直到20世纪60年代后期,通信光纤的出现使得单晶光纤的研究进入新的阶段,科研人员试图利用各种工艺制备出具有实用价值的单晶光纤。由于其独特的优势,使其在各领域都呈现出令人满意的效果。早期Labelle等[4]利用感应加热技术并结合晶体提拉装置成功获取Al2O3光纤且直径在0.2~0.5 mm范围内。1975年,贝尔实验室基于改进的熔区法生长出直径小于50 μm的Nd∶YAG单晶光纤,同时该方法可以适用于各种材料的单晶光纤生长,加快了光纤在各领域的器件化应用[5]。近年来,各类单晶光纤不断涌现,其中就包括激光单晶光纤(如Nd∶YAG、Yb∶YAG、Ho∶YAG等)、闪烁单晶光纤(如Ce∶LuAG、Ce∶YAG、Ce∶LYSO等)以及金属光纤等。目前美国海军实验室(NRL)已可稳定生长出直径小于17 μm且长度大于2 m的掺杂YAG单晶光纤,且其传输损耗低至0.011 dB/cm,这也是已知所报道的最细晶体光纤[6],标志着单晶光纤的发展进入新台阶,即柔性单晶光纤。

显然高质量单晶光纤的制备离不开快速发展的晶体生长技术以及更为完善的光纤生长装置。基于此,本文综述了单晶光纤制备技术并简要给出了其应用领域。同时重点阐述了各生长工艺的制备路线、生长难点以及解决途径,且较为翔实地总结了包层类型以及制备方法。进一步回顾了几类重要的单晶光纤并对其未来发展作出展望。希望此综述能够帮助相关领域研究者更好地了解单晶光纤研发现状并促使单晶光纤制备技术及应用更快更好地发展。

1 单晶光纤制备技术

近年来,高质量单晶光纤的生长工艺主要包括激光加热基座法(laser-heated pedestal growth,LHPG)、微下拉法(micro-pulling-down,μ-PD)以及导模法(edge-defined film-fed growth,EFG)。LHPG可以实现十几微米至百微米直径的单晶光纤生长,目前已知利用LHPG技术制备的最小直径光纤仅为17 μm,是由美国海军实验室Shaw等[7]生长的。而μ-PD由于受坩埚底部微通道孔径以及熔体表面张力的影响,一般制备的晶体光纤直径在几百微米至几个毫米范围内,但也有少数科研人员报道过利用μ-PD可实现100 μm以下直径的光纤制备[8]。另外,由于兼具高通量生长和截面形状可调的特点,EFG法也逐渐受到研究者的关注并不断被应用于单晶光纤生长中。除上述几种常见的晶体光纤制备技术外,化学溶蚀法(chemical dissolution method,CDM)似乎也是一种值得关注的光纤制备工艺,这是因为CDM过程无需昂贵的单晶光纤生长设备且操作过程简便。

1.1 微下拉法

1968年,西门子股份公司Joachim等[9]首次提出从坩埚底部开孔中拉出特定形状晶体的想法,此后由来自日本的Fukuda等[3]、美国的Derby等[10]以及法国的Lebbou等[11]促使该想法变得更加成熟以及完备,并将其命名为微下拉法。

1992年日本东北大学研制出首台电阻式加热μ-PD装置并成功生长出铌酸锂(LN)单晶光纤,不久之后进一步研制出基于射频感应加热的下拉装置,可以说日本对微下拉设备以及单晶光纤生长技术的发展有着举足轻重的作用[3]。目前,日、美、德、意、法等晶体材料生长领域领先的国家均组建了单晶光纤生长实验室并在装置和生长技术方面取得了重要突破[12]。我国在微下拉设备研制以及工艺研发方面起步较晚,但发展迅速。从2009年起,山东大学经过多年的探索并结合长期的晶体生长经验,已成功研制出微下拉设备并获得了各种单晶光纤,包括激光单晶光纤、闪烁光纤以及非线性倍频光纤等。此外,浙江大学、江苏师范大学、同济大学、重庆大学、中国电子科技集团公司第二十六研究所等科研单位在单晶光纤生长领域的深入研究也进一步推动微下拉装置以及光纤生长技术的发展[13-16]。在单晶光纤制备技术中,微下拉法具有诸多优势,如图1所示。使其在新材料探索、单晶光纤生长等领域有巨大潜力[11]。

图1 微下拉法生长单晶光纤的优势[11]Fig.1 Advantages of μ-PD method for growing single crystal fiber[11]

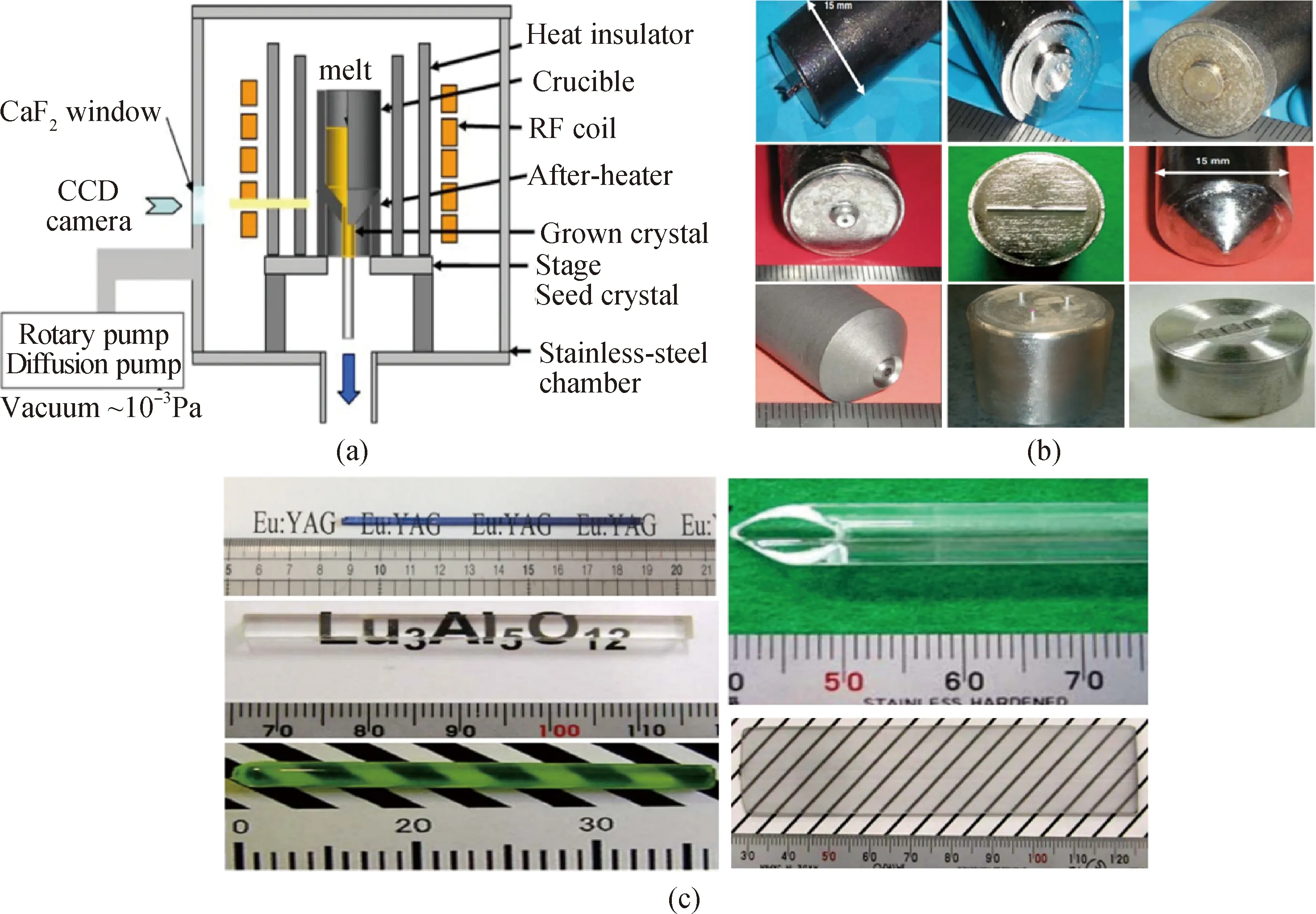

微下拉法生长单晶光纤的主要过程包括:将生长原料放入具有特殊形状的坩埚中并加热使之熔化,熔体在表面张力和重力共同作用下,在坩埚底部开孔处悬挂,形成液滴且呈半圆形。此时将装有特定取向籽晶的籽晶杆上升,直至籽晶与悬挂的熔体液滴接触并使熔体在籽晶上开始结晶,待下种过程完成后开始向下拉动籽晶杆,通过控制下拉速度以及加热功率来实现等径过程。在生长末尾阶段通过提高拉速或加热功率逐步减小光纤直径直至拉脱或直接将坩埚内的熔体完全耗尽[17-18]。为实现上述生长过程,微下拉设备是关键,其结构如图2(a)所示。同时,坩埚底部微通道形状的设计对维持晶体生长稳态、控制晶体外形以及晶体质量都是十分重要的,图2(b)给出了常见的坩埚外形。目前通过对坩埚底端开孔形状的设计,可成功获取各种截面形状的晶体,如图2(c)所示,包括矩形棒、扁片块体、管状体以及实心柱状等,极大缩减加工流程[8]。此外,常用的坩埚材料有Pt、Pt-Rh、Ir、Ir-Re、C以及Al等,其中石墨坩埚和铂坩埚用于生长低熔点晶体,而生长高熔点晶体(>1 800 ℃)一般选用Ir坩埚或对应的Ir-Re合金且需要利用惰性气体加以保护[18]。

图2 微下拉法晶体光纤生长设备[18]。(a)结构示意图;(b)各种规格的坩埚;(c)各种形状晶体Fig.2 Crystal fiber growth equipment of μ-PD[18].(a)Schematic of the structure;(b)crucibles with various shapes;(c)various shaped crystals

尽管微下拉设备及单晶光纤生长技术已发展多年,但依旧存在各种问题还需进一步探讨:

(1)坩埚底部微通道形状与单晶光纤截面形状和晶体质量的关系

理想情况下,坩埚底部微通道形状与所生长晶体截面形状完全一致,进而可通过选择特定坩埚底部外形获得所需晶体形状,避免晶体二次加工[19],但实际上两者之间的形状并非完全吻合。这是因为微下拉法生长晶体过程中其形状受诸多因素的影响,包括坩埚底部毛细管通道结构、坩埚与熔体之间的浸润性以及机械稳定性等[11-20]。研究证实,弯月面熔区高度会直接影响晶体外形轮廓,增加弯月面高度将引起晶体截面更加圆润,导致晶体外形与坩埚底部开孔形状差异较大。因此可通过降低弯月面高度来改善坩埚开孔形状与晶体外形截面的相关性,如使用平底坩埚可获得较为薄的弯月面,但该结构容易导致晶体凝固在坩埚底部,造成晶体生长失败。为此,进一步通过设计坩埚底部开孔形状来克服上述存在的问题,如将坩埚底部从平面改为凹面结构[21]。此外,坩埚底部下方温场分布的不对称性也是引起晶体外形难以控制的原因之一。晶体生长过程中,为便于观察晶体生长过程,尤其是固-液界面形状,通常会在后加热器柱面开设一开孔并利用CCD成像技术实现实时监测。若只开设一个观察孔,显然会影响生长界面附近温场对称性,可通过创建额外的开孔来改善温度分布均匀性。同时熔体与坩埚之间的浸润性也在一定程度上影响晶体外形,对于浸润性较小的熔体(如YAG熔体),生长界面通常处于毛细孔内部,晶体生长难以控制,则坩埚底部毛细管通道可设计成标准的圆锥形坩埚,如图3(a)所示。反之对于浸润性较大的熔体(如LuAG熔体),则可在坩埚底部增加一个细长的毛细管通道,避免发生熔体沿埚底外壁攀爬,造成光纤不稳定生长,如图3(b)所示[19]。

图3 针对不同浸润性的熔体所用铱坩埚[19]。(a)熔体浸润性较小;(b)熔体浸润性较大Fig.3 Ir crucible used for melts with different wettability[19].(a)Low wettability;(b)high wettability

(2)微下拉过程中单晶光纤直径的控制

直径均匀性是评价单晶光纤质量的重要指标。Fejer等[22]提出对于长5 cm、直径为25 μm的光纤,直径波动1%将引起25%的光损耗,可见等径晶体生长是十分必要的。微下拉过程中光纤长度的不断增加将导致固液界面热传输能力发生改变,影响弯月面高度,进而导致弯月面熔区内马拉高尼效应(Marangoni effect)引起的对流强度变化并破坏晶体生长稳定性,影响晶体等径生长[23]。2000年,日本东北大学报道了微下拉法生长单晶光纤过程中直径均匀性与下拉速率、加热功率以及弯月面形状之间的关系,发现弯月面高度的扰动会导致光纤直径的波动并进一步证实当Rc≥R≥0.5Rc时,晶体可实现稳定生长,其中R为晶体半径,Rc为坩埚底部毛细管通道半径[24]。为了实现在维持等径生长的前提下,加快单晶光纤生长,可通过增加拉速的同时降低加热功率,使弯月面熔区的高度与直径比值恒定[24]。此外,现阶段普遍使用红外成像技术和数据采集实时监测技术来获得固-液界面形状,并通过人工或程序调节下拉速率或加热功率实现等径生长。此方法不仅成本高且后台需要处理大量图像数据,可能导致信号弛豫,调节不及时。中国科学院上海光学精密机械研究所针对上述存在的问题,提出一种可自动控制的微下拉晶体生长装置和自动系统。在微下拉设备中引入称重传感系统,通过实时监测质量数据,实现自动等径控制,该方法优点如下:控制程序易实现,设备成本低,且更具普适性[25]。2014年欧洲核子研究中心通过优化坩埚外形,使毛细管模具垂直于坩埚底部锥形部位,实现单晶光纤稳定生长[11]。

(3)影响单晶光纤溶质分布均匀性的因素

在实际晶体生长过程中,为强化晶体的特定性能,通常有意识地引入某些掺杂离子[26-28]。由于掺杂离子的半径与被取代离子半径大小存在差异,导致晶体生长过程中存在溶质分凝现象[29]。为此,迫切需要理解和控制掺杂离子的分凝行为和输运过程。相比于其他晶体生长技术,微下拉法可有效提高掺杂离子的分凝系数,改善溶质在晶体中的分布均匀性[30]。

2007年,Maier等[31]利用微下拉法制备了一系列掺杂氧化物单晶光纤并探讨了掺杂离子(溶质)在基体中的分凝效应,发现所生长的单晶光纤具有显著的沿径向分凝现象。2009年,日本东北大学以YAG材料为基体,系统研究了掺杂离子在晶体中的分布行为,指出晶体下拉速率不会显著影响溶质分布规律且沿晶体轴向分布较为均匀,但溶质沿径向存在明显的分凝现象且表现出凹/凸曲率分布特点,具体取决于分凝系数、弯月面熔区液流状态以及坩埚结构[32]。通过调整加热功率和改变弯月面熔区高度,可有效提高溶质沿晶体径向均匀分布。除了溶质分凝系数的影响外,沿径向和轴向的溶质浓度分布规律还取决于晶体生长气氛、弯月面(熔区)高度以及熔体自身特性[31-32]。

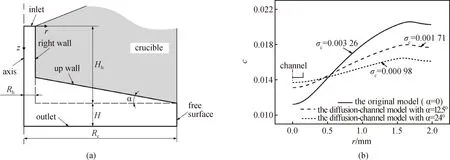

除了通过实验的方法来研究晶体生长过程中溶质分布规律外,数值模拟也一直是研究晶体生长的一种有效手段。2015年,重庆大学对微下拉过程中溶质径向分布行为进行了数值计算,结果显示,改变坩埚底部倾斜角度α来缩短毛细管通道高度可显著影响溶质分布规律且较大的倾斜角度有助于提高溶质沿径向的均匀分布,如图4所示。然而倾斜角α增大会缩短毛细管通道高度,为了维持熔体从坩埚到浮动熔体区(弯月面熔区)的稳定流入,应保留足够长度的毛细管通道。为此需要平衡坩埚底部倾斜角度与毛细管通道长度之间的关系,找到最优值[33]。2016年,重庆大学进一步通过数值模拟发现利用多通道结构可改善溶质浓度沿晶体径向分布行为,这是因为多通道结构的设计可以降低溶质之间扩散距离的差异以及毛细管通道内熔体的流动速率[15]。

图4 (a)扩散通道模型示意图;(b)倾斜角度对溶质浓度径向分布的影响[33]Fig.4 (a)Diagrammatic sketch of the diffusion-channel model;(b)the radial concentration profiles at the melt-crystal interface of different inclination models[33]

2016年,江苏大学同样利用数值模拟方法分析了微下拉法生长Ti∶Al2O3晶体中造成Ti离子在晶体中不均匀分布的原因并给出了解决方案,发现拉速和晶体直径会影响溶质在晶体内的分布情况。当直径较小时(<0.6 mm),晶体中Ti离子的径向分布规律为中心Ti离子浓度高于边缘位置,而直径较大时(如0.8 mm)溶质分布规律则相反,造成上述现象的原因可能与马拉高尼对流强度大小有关,且较小的晶体直径(0.2 mm)以及较快的生长速率(1 mm/min)有助于提高Ti离子浓度沿晶体轴向分布的均匀性[34]。

(4)微下拉过程中气泡的产生与抑制

微下拉法所生长的单晶光纤内部易产生气泡,它的存在极大地降低了晶体的光学质量,产生严重的光散射和吸收,严重时会因受热不均匀而使单晶光纤在传输大功率激光时发生炸裂[35]。2012年,法国里昂大学利用微下拉法生长了蓝宝石晶体并研究了晶体内气泡的分布规律、密度以及尺寸与拉速之间的关系,指出通过降低拉速(V≤0.25 mm/min)可以消除晶体中的气泡且气泡的形状及数量也与拉速有关,低拉速(V<0.5 mm/min)所产生的气泡形状主要为球形,当拉速V≥1.5 mm/min时,部分球形气泡将沿生长轴方向拉伸且随着拉速的增加,气泡的尺寸减小但气泡层数量增加[36]。进一步研究发现气泡中所含气体可能来自坩埚(钼)、氧化铝熔体以及石墨加热元件之间发生的化学反应所释放的气体。此外,过热的氧化铝熔体(T>2 150 ℃)也会发生热分解,产生氧气。因此,蓝宝石晶体生长过程中应选用铱坩埚作为容器且尽量减少氧化铝熔体过热。同时,坩埚底部微通道结构也是影响气泡尺寸和数量的因素之一[35]。

1.2 激光加热基座法

LHPG技术本质上是一种小型的浮区法(FZ)。在过去50年里出现的所有激光加热晶体提拉生长技术中,LHPG已被视为探索新材料和发展传统材料最有力的工具之一,其最为主要的优势在于晶体生长过程无需坩埚,意味着可以获得高纯度及高熔点单晶或复合光纤且避免在降温过程中坩埚对晶体产生的应力[37]。早期用于晶体生长的激光加热技术所使用的激光束一般为多束激光,由于聚焦光斑较大(直径>300 μm)、对称差以及激光功率存在抖动,导致熔区不稳定并产生较大的径向热梯度,影响晶体生长质量。为克服上述问题,Fejer 和 Feigelson通过在聚焦系统中引入特殊光学元件,使平行激光束转换成具有一定直径的加热环,即构造环形聚焦激光加热系统[38]。

LHPG生长装置中,激光光路传输系统极为重要,直接影响单晶光纤生长稳定性以及直径大小,如图5(a)所示[39]。通常借助He-Ne激光器进行光路校准,之后再利用CO2激光器通过扩束准直进入ZnSe窗口,激光束经过准直透镜准直后入射到一个与之相互匹配的双锥反光镜上,该双锥反射镜可将激光束扩展成一个直径相对较大的空心圆环,经反射镜均匀地入射到抛物面反光镜上,进而形成环形聚焦热源并作用到源棒上表面形成环形加热熔区,由于环形聚集加热区域小,则可实现细小直径单晶光纤生长,目前利用LHPG技术已可获得直径为17 μm的Yb∶YAG单晶光纤[7]。LHPG法生长晶体包含以下四个步骤,如图5(b)所示:(1)调整籽晶与源棒相对位置,使其定位在激光束的光轴上;(2)缓慢增加激光加热功率,在源棒顶部形成微小熔融区;(3)将籽晶缓慢点入熔区;(4)在电机作用下,源棒和生长的晶体光纤同向移动,保持熔区位置恒定,实现稳定生长[40]。图5(c)给出了近年来山东大学利用LHPG法生长的各类单晶光纤,可见该技术可实现高长径比单晶光纤制备[39]。

图5 (a)LHPG法示意图;(b)单晶光纤生长过程示意图;(c)山东大学利用LHPG法生长的各类单晶光纤[39-40]Fig.5 (a)Schematic diagram of the LHPG method;(b)schematic diagram of single crystal fiber growth process; (c)various single crystal fibers prepared by Shandong University[39-40]

商业化的CO2激光器的稳定性在±3%左右,其稳定性直接影响后期单晶光纤等径过程。美国EPILOG激光器在30 W工作功率下的稳定性为±1%,同时美国新锐(SYNRAD)所产的200 W激光器工作稳定性在±5%,而美国海军实验室所搭建的LHPG设备,其激光功率稳定性可达±0.17%。显然良好的激光功率稳定性对生长等径光纤是有益的[7,39]。为实现单晶光纤等径过程,除要求完善的激光光路传输系统,得到稳定且细小的热熔区外,机械设备运行的稳定性也是值得关注的,尤其是牵引马达运行时的稳定性。清华大学霍玉晶教授采用马达细分技术,将原先马达的每一单步细分为1 024步,使马达的单步线距在2 nm~2 μm之间可调,极大提高了马达转动的连续性和稳定性[41]。此外还需要考虑环形聚焦束相对于晶棒的入射角以及双锥反射镜锥角与锥间距对单晶光纤生长质量的影响[42]。下文进一步探讨了LHPG技术生长单晶光纤中存在的问题及解决途径。

(1)单晶光纤生长过程中气泡的产生与抑制

与μ-PD法生长单晶光纤类似,LHPG所生长的晶体中同样易出现气泡。浙江大学沈剑威团队发现晶体生长过程中熔区形状对气泡的产生具有重要影响,且熔区形状可以通过调节CO2激光束功率和焦点位置予以修正。所述熔区形状包括凸形熔区、水平熔区以及凹形熔区,如图6所示。可以看到对于凸形熔区,由于熔区边缘温度较低,先于中心熔区结晶,则熔区内大部分气泡被包裹并随后进入晶体内。相反,凹形熔区有助于气泡排挤至熔区边缘并逸出,获得无气泡包裹的完整晶体。而水平熔区对晶体内气泡产生的影响介于上述两者之间[43]。源棒自身结构的致密性也是诱导晶体中出现气泡的原因之一,通常利用单晶源棒所拉制的单晶光纤质量更好,内部气泡密度显著降低。另外,利用高致密的多晶陶瓷作为源棒进行单晶光纤的生长也有所报道,Andreeta等[44]较为系统地研究了陶瓷源棒制作工艺对LaAlO3单晶光纤质量的影响,发现将多种金属氧化物直接混合所制成的源棒可维持晶体稳定生长且所制备的单晶光纤具有更高的光学质量。

图6 LHPG法生长单晶光纤过程中熔区形状及示意分析[43]。(a)凸形熔区;(b)水平熔区;(c)凹形熔区Fig.6 Optical image and analysis of melted zone during the growth of single crystal fibers by LHPG method[43]. (a)Convex;(b)horizontal;(c)concave

(2)LHPG法生长单晶光纤过程中等径控制

LHPG技术生长单晶光纤过程中,其晶体直径由于受拉速、机械振动、熔区长度等因素的影响存在不同程度的波动[45]。此外,源棒自身直径的均匀性也会对晶体等径过程造成影响。为提高单晶光纤光学传输质量,有必要严格控制光纤直径波动。传统的方式是采用自动直径控制(ADC)系统实现等径生长,其核心思想为通过调节激光加热功率或/和拉速来维持等径过程。所述ADC系统一般包含两个主要部分:实时尺寸监测装置和反馈至激光器或电机控制器的命令信号。目前用于LHPG法中等径控制的方式主要有两类:一类为基于准正弦干涉条纹测量技术,可实现所生长的晶体直径波动小于0.02%,但控制精度严重依赖于晶体自身透明度[46];另一类是由巴西圣保罗大学基于人工视觉系统提出的用于LHPG法生长的ADC系统,即便源棒直径波动20%左右,所制备的光纤直径波动仍低于2%,进一步利用该控制系统,通过调节熔区高度可实现溶质沿晶体轴向的可控分布。具体实现方式如下:利用CCD相机成像并将测量信息反馈给CO2激光器以及提拉电机。CCD捕获图像并由计算机以灰度模式记录和处理,基于各区域的黑体辐射强度存在差异,可较为容易地区别各固液界面的相对位置,软件利用这些位置信息就可测算出光纤直径以及熔区高度。通过调节激光加热功率和拉速促使实际生长状态与设定的理想直径和熔区高度值相匹配,该法的优点在于对材料的透明度无要求。换而言之,在单晶光纤生长前操作员只需在图形界面上输入预设直径和熔区高度所对应的像素值,ADC系统将通过调节激光加热功率和拉速来匹配预设像素值[47],但该方法不适用于监测低熔点材料。

1.3 导模法

EFG技术本质上是提拉法(Cz)的一种特殊变形,区别在于EFG中使用了特制的模具并部分插入熔体中,在毛细管作用下引导熔体流至模具顶部并在籽晶牵引下实现晶体生长。通过优化模具孔径、晶体拉速以及温场结构可实现特定单晶光纤定向生长,如图7所示[48]。该方法的优势在于可获取组分均匀分布的掺杂单晶光纤生长,同时固-液界面位置在整个晶体生长过程中保持恒定,利于晶体稳定生长。1994年,美国Saphikon公司[49]采用EFG技术在一周内实现了1万米的蓝宝石单晶光纤制备且传输损耗低于3 dB/m。可见EFG技术可以在保证晶体质量的前提下实现快速生长,其生长速率大于150 mm/min。同时,该技术另一个显著的优势在于光纤截面形状可调。近年来,一些基于EFG技术的新方法相继被报道,目的在于降低蓝宝石光纤柱面粗糙度以及提高直径均匀性,其中就包括Kurlov等[50-51]提出的利用称重传感器并优化拉制光纤的设备来提高光纤表面质量。此外,通过对模具结构的设计,还可实现纤芯(Al2O3∶Ti3+)/包层(Al2O3)结构的蓝宝石单晶光纤同步生长[52]。

图7 蓝宝石单晶光纤生长[48]。(a)生长过程示意图;(b)所生长的直径为300 μm的蓝宝石光纤照片Fig.7 Growth of sapphire fibers[48].(a)A scheme of the growth process;(b)a photo of the as-grown 300-μm-diameter sapphire fiber

值得注意的是,匹兹堡大学Liu等[52]在其综述中指出在EFG技术生长单晶光纤过程中,残留于坩埚内的杂质极有可能扩散进晶体内,且所生长的光纤直径越小,杂质进入晶体内的程度更加显著。为此,基于EFG技术所制备的商用化单晶光纤的直径一般大于300 μm。同时,导模法在生长单晶光纤过程中出现的气泡、杂质包裹物以及孪晶等缺陷行为同样值得深入探讨[53]。

目前,单晶光纤制备技术的研究与发展仍主要集中在LHPG、μ-PD以及EFG法中,尤其针对前两种技术。总体来讲,LHPG技术是实现细小直径(<100 μm)晶体光纤生长的首选方法,其快生长(mm/min)和无需坩埚的特点进一步加快该技术在高熔点材料中的应用。然而利用LHPG法生长高质量晶体光纤未来还需解决以下问题:包括选用更稳定的激光加热功率器、完善晶体等径控制系统和计算逻辑、简化激光光路传输路径以及提高机械电机运行的稳定性。其次,μ-PD法适用于生长直径在亚毫米至几个毫米范围的单晶光纤,通过坩埚底部微通道设计可实现单炉次多根晶体光纤生长,利于产业化制备。同时,坩埚底部形状的设计对于稳定生长单晶光纤十分重要,需综合考虑所盛装熔体的表面张力、熔体与坩埚的浸润性、晶体直径以及截面形状。加快高精度和快响应ADC系统的发展是实现高质量单晶光纤生长的前提,只有这样才能降低晶体生长过程中对人的依赖性。最后,利用EFG技术所制备的光纤类型较为单一,主要集中在蓝宝石(Al2O3)单晶光纤,其中以俄罗斯Kurlov团队[54]和同济大学徐军课题组[53]为代表。因此,未来需进一步扩大EFG技术在不同类型材料中的研究与应用,充分发挥该技术在晶体生长方面的优势。

1.4 其 他

2019年,南京同溧晶体材料研究院有限公司提出了一种直径均匀单晶光纤加工方法,将直径为1.5~4.5 mm晶棒浸泡于一定浓度的浓硫酸和浓磷酸混合腐蚀液中并整体放入马弗炉中加热至300~380 ℃,恒温一定时间后可获得直径为800~820 μm的氧化物单晶光纤[55]。可见,除了利用上述提及的各种生长技术直接获取单晶光纤外,采用晶体后处理工艺,即CDM技术制备高长径比的单晶光纤也许是一种崭新且可行的思路。眉山博雅新材料股份有限公司(简称:博雅新材)近年来也致力于高质量单晶光纤设备研制和生长技术研发工作,目前已成功制备出直径在0.09~1 mm范围内的Nd∶YAG和Yb∶YAG单晶光纤且等径效果良好,如图8(a)所示。进一步发现当晶体直径低于150 μm时,呈现出良好的可弯曲特性,如图8(b)所示。

图8 (a)利用化学腐蚀法所制备的Yb∶YAG单晶光纤;(b)所制备的直径为120 μm的Nd∶YAG单晶光纤显示出良好的弯曲特性Fig.8 (a)Yb∶YAG single crystal fibers prepared by CDM;(b)Nd∶YAG single crystal fiber with diameter of 120 μm shows good bending characteristics

利用CDM技术制备百微米量级的单晶光纤,其优势在于:

(1)制备周期短,一般将直径为1 mm的晶棒变为0.1 mm晶体光纤仅需3~5 h;

(2)成本低,对晶棒的酸蚀过程无需特定的设备,且加热能耗低;

(3)制备流程简单,无需繁琐的操作流程,具有更高的可重复性;

(4)所制备的晶体直径均匀性较好,甚至优于人工磨抛处理得到的光纤;

(5)可实现十几微米直径的单模光纤制备,通过延长腐蚀时间、提高腐蚀液浓度以及温度可实现几十微米直径的单晶光纤制备,甚至可以达到几个微米。这是传统单晶光纤生长技术难以实现的。

值得注意的是,利用CDM技术所制备的单晶光纤依旧存在某些问题亟待解决,包括如何降低光纤柱面粗糙度、提高光纤径向截面圆度以及大尺寸晶棒在腐蚀液中的放置问题等。除此之外,利用液相外延技术(LPE)或高温高压水热法也可实现将毫米量级直径的晶棒细化成几十微米至几百微米直径的单晶光纤且柱面光滑、直径均匀性良好[56-57]。其核心思路在于,将晶棒放入助溶剂熔体或矿化剂溶液中,提高溶液温度,使系统处于不饱和状态,引起晶棒发生回溶,实现细小直径单晶光纤制备。但由于LPE法和水热法制备单晶光纤过程是不能直接进行观察,因此如何在确保实现高长径比单晶光纤制备的前提下避免晶体发生完全溶蚀是后期需要考虑的问题。

2 单晶光纤包层生长技术

对于激光单晶光纤而言,上述所说的单晶光纤一般作为光纤纤芯,为进一步提高激光输出质量和效率,包层结构必不可少。利用纤芯与包层之间存在的折射率差实现激光在纤芯内全反射。目前玻璃材料由于其低熔点特点而被广泛用于制备单晶光纤包层,形成非晶包层/单晶纤芯结构(glass-cladding/crystalline-core)。其玻璃包层制备工艺一般如下:将一定直径的单晶光纤插入玻璃空心管内形成套管,进一步利用共拉伸激光加热基座法(CDLHPG)将套管作为源棒进行整体向上拉丝生长。值得注意的是,CDLHPG技术的关键在于激光加热所产生的温度需介于玻璃软化温度和单晶光纤熔化温度之间,确保在不损坏单晶光纤表面形态的前提下,通过激光加热使外层石英玻璃管软化并紧密贴合在纤芯柱面,最终实现在纤芯表面包覆一层玻璃包层[58-59]。然而,由于单晶光纤的晶格参数和热学性能与石英玻璃相差较大,易导致激光增益介质在高功率激光输出过程中包层与纤芯接触界面发生剥离,甚至炸裂。此外,由于石英玻璃热导率较低,极大约束了单晶光纤热管理优势的发挥,且玻璃包层与晶体纤芯之间存在较大的折射率差,易引起多模传输[60]。为此,近年来磁控溅射技术、溶胶-凝胶法、气相沉积法、液相外延法以及高温高压水热法等技术相继被用来在单晶光纤纤芯表面沉积一层多晶或单晶包层,以此提高单晶光纤的散热能力和热稳定性[61]。

Lee等[59]分别利用脉冲激光沉积(PLD)、磁控溅射以及电子束物理气相沉积(EB-PVD)法制备YAG多晶或YxAl1-xO3非晶包层。结果表明EB-PVD技术在制备包层方面更具优势,因为其生长工艺相对简单且可获得厚涂层,可在纤芯柱面沉积几十微米以上的包层,这是磁控溅射技术难以实现的。其次,Bera等[62]提出利用溶胶-凝胶法将掺杂YAG单晶纤芯浸入前驱体溶液中并取出,进一步在125 ℃下干燥20 min,重复多次即可获得所需厚度的前驱体膜并在更高温度下高温固化获得YAG多晶包层。然而该方法的不足之处在于包层厚度一般很薄,需要经过多次甚至几十次反复涂覆才能实现微米量级厚度的包层制备。Lai等[60]前期利用LHPG技术制备了直径为40 μm的Ti∶Al2O3单晶光纤,并采用浸渍涂覆法将氧化铝浆料均匀涂覆在纤芯柱面,进一步在1 650 ℃下高温烧结处理2 h,得到致密氧化铝陶瓷包层,但该技术难点在于浸渍涂覆过程中需确保沉积厚度的均匀性以及避免引入多孔结构。

上述提及的包层制备工艺通常只能获得薄膜或陶瓷多晶包层,要想获得单晶包层还需寻求新的方法。2018年,美国陆军研究实验室提出全单晶(crystalline-core/crystalline-clad,C4)光纤制备工艺,利用LHPG技术生长了直径在30~100 μm的稀土元素掺杂YAG单晶纤芯,并利用LPE法在纤芯柱面沉积了厚度为1~150 μm的纯YAG单晶包层,如图9(a)所示。可见单晶纤芯和单晶包层均显示出六方形截面,这与YAG晶体生长习性有关[63]。同时,由于Yb∶YAG单晶纤芯的折射率高于纯YAG单晶包层,纤芯表现出良好的光传导特性,如图9(b)所示,且所制备的单晶光纤传输损耗低至0.011 dB/cm,在969 nm的准连续(Q-CW)激光二极管泵浦下可实现1 030 nm准连续(Q-CW)激光输出,光转换效率可达70%,该实验结果与数值模拟曲线几乎完全吻合[6]。

图9 (a)利用LPE技术制备的全单晶光纤光学显微图;(b)单晶光纤横截面透射图[6]Fig.9 (a)An optical image of single crystal fiber prepared by LPE method;(b)the corresponding cross-section optical transmission image[6]

值得注意的是,利用LPE法生长YAG单晶包层时选用的助溶剂一般为铅基助溶剂,包括PbO-B2O3或PbO-PbF2-B2O3或PbO-PbF2或PbF2-B2O3等[64],为避免高温环境下PbO挥发导致晶体生长难以控制以及对生长设备的腐蚀,未来可尝试使用非铅系列的助溶剂生长YAG单晶包层,如BaO-B2O3-BaF2、MoO3-Li2MoO4以及K2CO3等[56]。

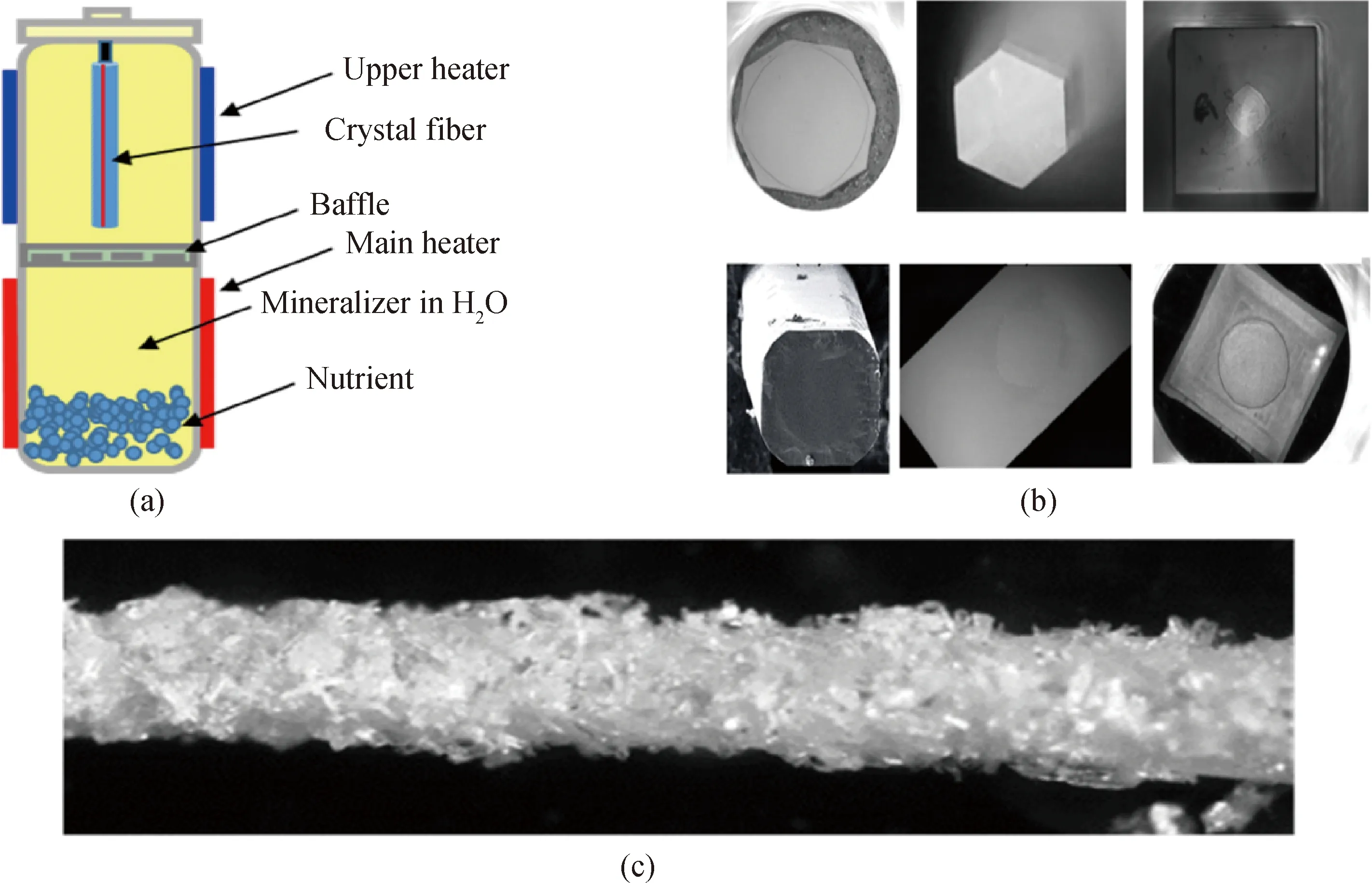

高温高压水热法是实现C4光纤制备的另一种可行的方法,水热法制备YAG单晶所需的水热温度在300 ℃至800 ℃之间,且生长压力在10 kpsi至30 kpsi(1 kpsi=6.895 MPa)。同时,YAG晶体生长是在双区高压容器中进行,其结构如图10(a)所示。容器下方区域称为晶体生长原料供应区,上方区域称为晶体生长区,两区之间设置有开孔挡板且下方区域温度高于上方区域,两区之间存在一定温度梯度。当下方区域饱和溶液在热流作用下迁移至上方低温区,则变为过饱和溶液,进一步在籽晶处发生析晶现象,实现晶体生长。2019年,美国海军研究实验室利用水热法在掺杂YAG单晶光纤柱面上生长出厚度为百微米量级的纯YAG单晶包层,如图10(b)所示。He-Ne激光器测试结果显示,Yb∶YAG纤芯/YAG包层全单晶光纤(210 μm/240 μm)的散射损耗为0.05 dB/cm[57]。然而,利用水热法在掺杂YAG单晶纤芯柱面沉积高质量的YAG单晶包层仍存在挑战性。首先,掺杂YAG单晶纤芯作为籽晶具有较高的比表面积,导致纤芯柱面存在无数个成核点,可能导致所生长的包层为多晶且截面形状不规则,如图10(c)所示。其次,沉积在纤芯柱面的包层可能为非轴心对称,即出现偏心生长。最后,由于水热过程发生在密闭且不透明的高压釜内,精确且及时地控制包层生长速率变得极为困难,甚至出现纤芯回溶的现象。

图10 (a)水热生长装置结构示意图;(b)利用水热法所制备的C4光纤显微图像;(c)生长条件控制不当所制备的包层[57]Fig.10 (a)A schematic diagram of hydrothermal growth chamber;(b)microscopic image of C4 optical fiber prepared by hydrothermal method;(c)cladding prepared using improper growth conditions[57]

尽管包层制备技术种类繁多且具有各自的优缺点,但整体来看LPE在生长高质量单晶包层方面具有更为显著的优势,且国内外研究者已基于该技术开展了大量的单晶包层生长实验并取得了不错的成效。前面也提及LPE技术生长单晶包层时通常需引入含铅助溶剂体系,因此,未来在保证溶剂对溶质具有较高的溶解度且对晶体生长无污染前提下,应大力开发非铅助溶剂体系,提高晶体生长可控性并简化晶体生长装置。同时,如何在不破坏晶体完整性的情况下除去粘附于包层表面的助溶剂也是值得探究的。

3 单晶光纤分类及研究进展

近年来随着单晶光纤生长设备的不断优化以及晶体生长技术的逐步完善,促使各类单晶光纤不断涌现并在各领域得以应用。本节将重点介绍常见的单晶光纤分类,包括闪烁单晶光纤、激光单晶光纤、金属光纤以及非线性单晶光纤等,并简要概括其应用领域。

3.1 闪烁单晶光纤

闪烁单晶光纤作为辐射敏感材料,兼具辐射发光和定向波导的功能,有助于降低光子损耗、提高系统的探测效率和时间分辨能力。相比于塑料闪烁光纤和玻璃光纤,闪烁单晶光纤兼具尺寸小、耐高温、辐射敏感度高、抗辐射损伤能力强等特点受到广泛关注[65],并逐步应用于核物理、高能物理研究、大型强子对撞机(LHC)和国家点火装置辐射探测以及医疗PET诊断中[11,66]。相比于利用传统提拉法生长大尺寸单晶块体,单晶光纤可简化加工流程,更为简便且快速地应用在各辐射探测器件中。表1给出了YAG∶Ce、LuAG∶Ce和LYSO∶Ce闪烁单晶光纤的性能参数[66-68]。

表1 闪烁单晶光纤的性能[66-68]Table 1 Properties of scintillation single crystal fibers[66-68]

巴黎第十一大学利用微下拉技术生长了直径为350 μm的Ce∶LuAG单晶光纤并将其组装成闪烁阵列,如图11(a)所示。为证实无机闪烁材料具有更高的光产额特性,该研究团队对比了相同维度下Ce∶LuAG单晶光纤与有机光纤在6 MeV的X射线辐照下的光输出。结果显示闪烁单晶光纤产生的光信号强度是有机光纤发光强度的6倍,其发光强度对比效果如图11(b)所示[69]。

图11 (a)Ce∶LuAG单晶光纤阵列;(b)X射线辐照下无机/有机混合闪烁光纤阵列发光强度对比[69]Fig.11 (a)Ce∶LuAG single crystal fiber array;(b)comparison of luminescence intensity of hybrid inorganic/organic scintillation fiber array under X-ray irradiation[69]

3.2 激光单晶光纤

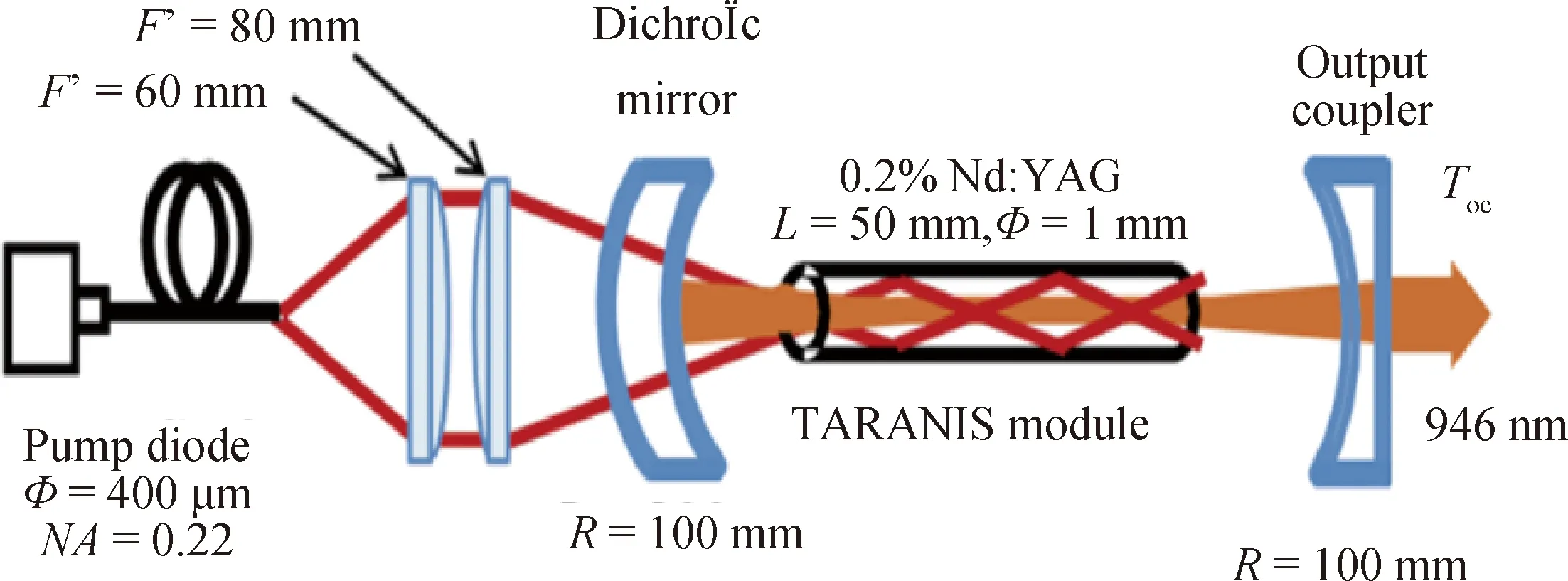

限制高功率激光器发展的因素之一为器件的散热能力,尤其是增益介质的热管理能力。尽管可以通过水冷或气冷的方式降低激光器的工作温度,增强器件工作稳定性,但不足之处在于器件尺寸大,成本高昂。单晶光纤增益介质兼具玻璃光纤高长径比和可弯曲的特点以及单晶块体优异的物化性能和热管理能力,可实现高功率激光稳定输出[38,61]。2011年,法国国家科学研究所(CNRS)首次提出基于Nd∶YAG单晶光纤增益载体的激光器,利用有限元分析(FEA)了单晶光纤几何结构(φ1 mm×50 mm,0.2%)与传统的块体单晶(方形截面3 mm×3 mm,1%或0.2%)在温度特性上存在的差异。模拟结果显示在相同泵浦功率下,晶体截面(径向)最大温差与掺杂离子浓度以及截面形状有关,低掺杂浓度以及圆形截面有利于获得较低的径向温差,显示出优异的散热能力。基于上述模拟参数进一步开展实验研究,表明高泵浦功率所引起的单晶光纤温升较低(ΔT=31 ℃)。利用搭建的激光测试平台(见图12),在86 W泵浦功率下(λ=808 nm)可获得最大输出功率为34 W、斜效率达53%以及光转换效率为39.5%的激光。在现有的泵浦功率下并未发现激光输出功率弱化,说明该激光器可在更高泵浦功率下稳定工作,结合双端面泵浦结构可进一步提高激光输出功率[70]。

图12 Nd∶YAG单晶光纤激光测试装置[70]Fig.12 Experimental setup for Nd∶YAG single crystal fiber measurement[70]

法国南巴黎大学Sangla等[71]提出,相比于Nd3+激活离子,Yb3+掺杂晶体可有效降低介质热产生量且表现出更好的光转换效率,且基于μ-PD技术所制备的Yb∶YAG单晶光纤首次实现1 031 nm波长的激光输出且光束质量因子(M2)为2.8。进一步,该研究团队基于1% Yb∶YAG单晶光纤(φ1 mm×40 mm)并采用940 nm激光作为光泵浦源,获得了251 W连续激光输出且斜效率高达53%,证实了以Yb∶YAG单晶光纤为增益介质的连续波(CW)激光器在高功率激光输出的潜在应用[72]。此外,Yb∶YAG单晶光纤作为激光器的增益介质同样具有良好的放大潜力,法国Zaouter等[73]首次报道了在超短脉冲放大中使用Yb∶YAG单晶光纤并以此获得单脉冲能量为400 nJ且平均输出功率为12 W的激光输出,同时在最大泵浦功率下,激光脉宽为350 fs。为避免单端抽运可能造成的晶体端面损伤以及进一步提高激光斜效率,瑞士Markovic等[74]首次在基于Yb∶YAG单晶光纤放大器中采用双端抽运结构,结果显示其激光增益约为2 000倍,该值是所有报道的基于单晶光纤增益介质中最高的。

掺铒的钇铝石榴石(Er∶YAG)晶体是最具吸引力的材料之一,所发射的1.6 μm左右激光是人眼安全激光源并作为大气传输窗口,广泛用于遥感、自由空间通信以及相干激光雷达等领域[75-76]。Martial等[77]利用微下拉技术成功生长了高长径比Er∶YAG单晶光纤(φ0.8 mm×800 mm)并进一步表征了其激光特性。Er∶YAG单晶光纤首先被包裹在金箔中以增强柱面反射效果,并进一步用铟箔再次包裹以确保增益介质与水冷铜块装置具有良好的热接触。在1 532 nm且泵浦功率为34.7 W的泵浦源作用下可输出975 mW的激光。

除了上述提及的Nd3+、Yb3+以及Er3+激活离子外,在人眼安全的2 μm光谱区域工作的Ho3+掺杂晶体的研究也发展迅速。美国克莱姆森大学Li等[78]利用LHPG技术制备了0.5% Ho∶YAG单晶光纤并成功获得2.09 μm波长激光输出。2019年,德国马克思-波恩非线性光学和短脉冲光谱研究所(MBI)[79]首次报道了基于Ho∶YAG单晶光纤所制成的调Q激光器,在重复频率为1 kHz的条件下,其脉冲能量和脉宽分别为1.44 mJ和7.5 ns。2020年,该团队进一步探讨了Ho∶YAG单晶光纤在连续波激光器的输出特性,可实现功率为35.2 W的2.09 μm波长激光输出且斜效率达42.7%[80]。这是目前报道的在2 μm光谱范围内单晶光纤激光器所能实现的最高输出功率。国内江苏师范大学徐晓东团队、同济大学徐军团队以及山东大学王正平团队[80]也在Ho∶YAG单晶光纤制备及性能研究方面做了大量的工作。

3.3 金属光纤

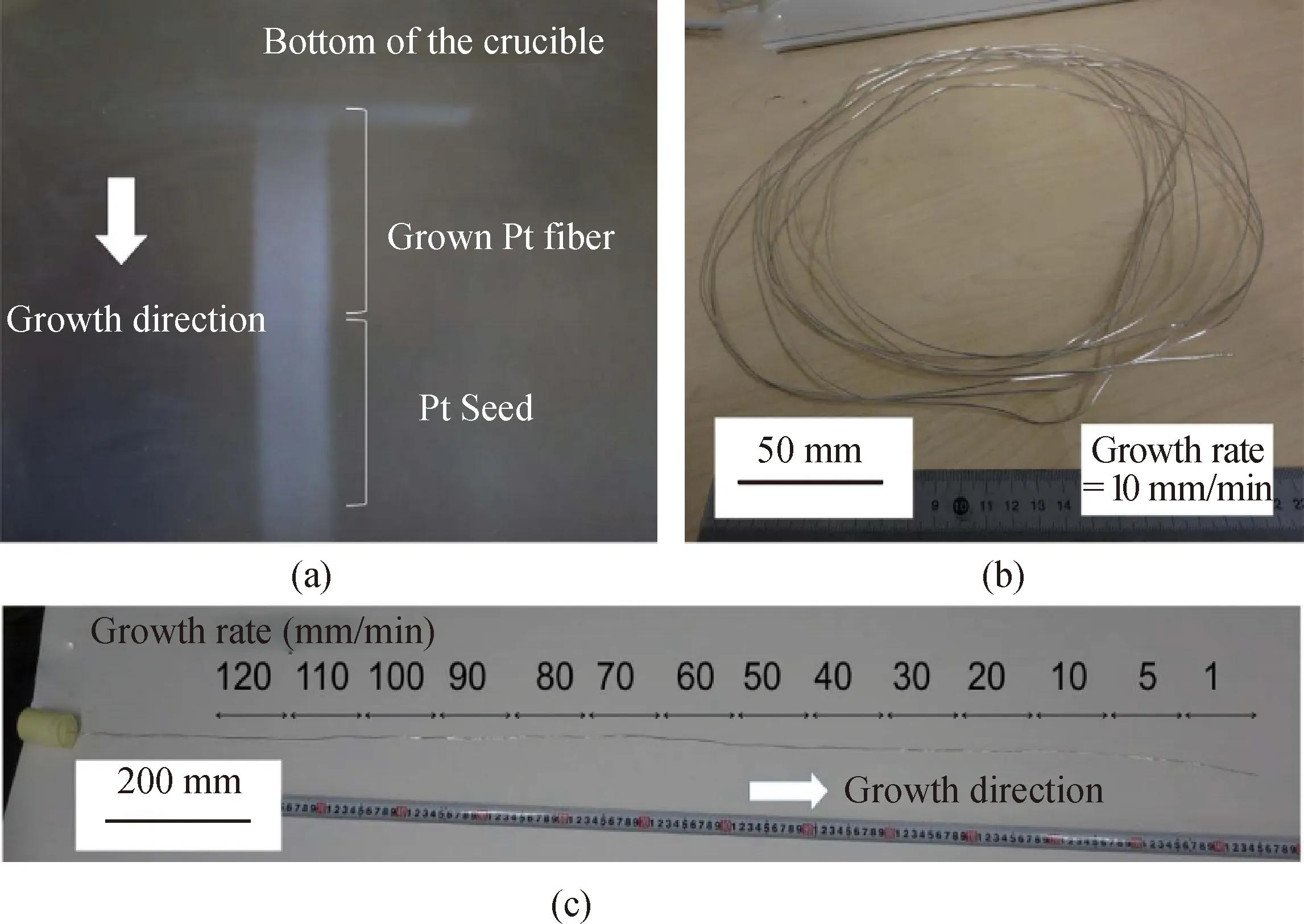

铂(Pt)、铱(Ir)以及铑(Rh)等贵金属由于其高的抗氧化能力、高熔点以及催化性能等特性已被广泛应用于各领域。在某些特定领域如高温热电偶、晶体生长以及汽车等领域,要求上述金属为直径细小的纤维棒状。若采用传统的工艺直接将块体贵金属加工成纤维状,则极大提高了制造成本且效率低。微下拉技术的出现可有效简化贵金属光纤制备工艺,提高产率并降低生产成本。2016年,日本东北大学采用微下拉法并结合高频感应加热,利用直径为0.95 mm铂丝成功从ZrO2坩埚底部(底部开孔直径1 mm)引出米量级长度的Pt丝且直径较为均匀,如图13所示。进一步探讨了下拉方式对Pt丝质量的影响,结果表明维持低拉速可实现等径且柱面光滑的Pt丝生长[81]。

图13 (a)微下拉过程中金属纤维与坩埚底部视图;(b)以恒定拉速(10 mm/min)制备的Pt纤维;(c)以不同拉速(1~120 mm/min)生长的Pt纤维[81]Fig.13 (a)View of the growing fiber and the bottom of crucible during the crystal growth by μ-PD;(b)Pt fiber grown at constant pulling rate (10 mm/min);(c)Pt fiber grown at various pulling rates (1~120 mm/min)[81]

相比于铂或铂-铑合金丝,铱或铱-铑合金丝的制备工艺更为复杂,需要经过多次反复塑形和退火处理,一定程度上提高了金属丝的脆性。2018年,日本东北大学利用合金微下拉(alloy-micro-pulling down,A-μ-PD)技术直接制备了纯铱丝和铱-铑合金丝,所制备的铱-铑合金丝(Ir-43.7%Rh(质量分数))长度可达9.5 m且具有较好的塑形能力。同样利用该技术制备的纯铱丝也展现出高的可塑性,这是因为A-μ-PD法可有效降低金属内部晶界数,甚至实现单晶生长。同时,研究发现所生长的金属丝柱面存在孔隙或凹坑,通过在晶体生长过程中引入氢气气氛,可显著提高金属丝柱面光滑性[82]。

3.4 非线性单晶光纤

相比于传统的非线性光学块体单晶,非线性单晶光纤优势在于:(1)由于其大的长径比以及高的光学质量,可显著提高激光与非线性晶体的相干长度,获得更高的倍频转换效率;(2)非线性单晶光纤结构有效增强光纤散热能力,可实现更高光密度泵浦,进而获得高功率激光输出;(3)有效抑制走离角问题,进一步增强相干距离;(4)与其他材质光纤具有高的耦合效率,提高器件整体性能;(5)无需极化就可实现单畴结构[83-84]。然而,尽管非线性单晶光纤具有如此优异的性能,但现阶段关于该类材料的制备及性能研究报道较少。

针对各类单晶光纤更为深入和具体的应用场景,美国匹兹堡大学研究者[52]以及山东大学陶绪堂团队[39]均已作了较为翔实的研究报道,其中涉及单晶光纤激光器、高温环境传感器、辐射探测、光信息传导、应力应变测量、化学检测以及医疗诊断等。感兴趣的研究者可参考上述提及的研究团队所发表的文章。

4 结语与展望

单晶光纤生长技术经过几十年的发展已能满足各类晶体光纤制备要求,包括μ-PD、LHPG以及EFG法,其中针对前两种生长技术的研究报道更为广泛,被认为是生长高质量单晶光纤强有力的工具。此外,化学溶蚀法作为一种较为新颖且低成本的光纤制备技术同样值得关注。由于其独特的结构特点以及优异的热管理能力,促使单晶光纤具有低的非线性效应、高散热能力以及良好的光信息传导能力,使其在材料科学和工程领域具有显著的应用潜力。总体来看,单晶光纤未来的研究依旧围绕提高晶体光纤质量、降低传输损耗以及扩大应用领域等方向进行展开。显然,高质量单晶光纤的制备离不开成熟的晶体生长设备以及完善的晶体生长理论作为支撑,为此,各领域研究者在基础理论、晶体生长装置以及性能优化等方面还有很大的发挥空间。可以相信以单晶光纤作为工作介质的各类器件的优势将随着晶体生长技术的不断完善得以显现并服务于各应用领域。