基于液滴外延法的Al(In)纳米结构在GaAs(001)的形成机制

2022-01-14李志宏罗子江王继红

王 一,李志宏,丁 召,3,杨 晨,罗子江,王继红,郭 祥,3

(1.贵州大学大数据与信息工程学院,贵阳 550025;2.教育部半导体功率器件可靠性工程中心,贵阳 550025;3.贵州省微纳电子与软件技术重点实验室,贵阳 550025;4.贵州财经大学信息学院,贵阳 550025)

0 引 言

Ⅲ-V族半导体纳米材料已经被广泛运用于光电子、微电子和纳米通信等多个领域[1-3]。特别是基于半导体纳米结构的纳米通信技术近年来备受关注。纳米密码学中的单光子源和纠缠光子源、纳米逻辑元件的形成都是基于相邻纳米结构中载流子的相干操纵而发展起来的。改变生长工艺、控制并调整纳米结构中原子的扩散是复杂纳米结构制备的关键途径[4-6]。除此之外,不同的Ⅲ-V族半导体纳米结构在红外探测器[7-8]、高密度的磁存储器件[9]、半导体激光器[10]等关键器件中的应用也有广泛报道。与大多数研究都集中在发射红外波段的材料系统(例如InAs/GaAs、InGaAs/GaAs)不同,InAlAs纳米结构对于需要可见光发射的应用,特别是高密度光学存储或显示照明光源方面有着独特优势[11-12]。尤其是InAlAs/GaAlAs量子点系统具有零维系统的各种独特特性[13-15],例如在热电离发射的温度范围内,其线宽和寿命不变。同时,InAlAs QDs通常在其发射光谱中能显示出几十微伏以上的拓宽。

当前采用分子束外延(MBE)制备InAlAs纳米结构主要工艺方法有S-K模式和液滴外延方法。其中,利用液滴外延法制造自组装半导体纳米点已经使用了大约20年,其原理区别于应变自组装驱动的S-K生长模式[16]。与S-K生长相比,液滴外延方法在纳米材料体系的选择和纳米结构特性调制上更加灵活[17-23]。虽然,已经有众多小组采用液滴外延的方式制备了许多Ⅲ-V族纳米结构,但大多数的研究小组主要集中于对单元素液滴的沉积,同时,由于In、Al元素扩散系数等物性的差异,对In、Al混合液滴在表面的扩散与刻蚀机制目前尚缺乏系统的研究。利用液滴外延方法研究Ⅲ族液滴的扩散行为和纳米结构的形成机制,不仅可以完善高品质的纳米结构制备工艺,还对新型纳米结构器件的设计,提高新一代光电器件的性能有着重要意义。

本文采用液滴外延法,在GaAs(001)衬底上同时沉积In、Al液滴,在相同的晶化条件生长不同In(Al)组分的纳米结构,运用原子力显微镜(atomic force microscopy,AFM)分析表面形貌的差异。通过不同In组分对纳米结构的密度、尺寸的研究,对In(Al)原子在GaAs表面的扩散机制进行讨论,从而总结出In(Al)纳米结构的形成机制,以期为研究新型的In(Al)As纳米器件提供实验与理论指导。

1 实 验

本实验所有样品制备均在Omicron公司制造的超高真空分子束外延系统中完成,分子束外延系统中真空系统所涉及的泵由四级泵组成。为了限制可能影响材料质量和形态的污染物的混入,实验过程中真空室真空度保持为1.6×10-8~4.0×10-7Pa,衬底为采用n+GaAs(001)单晶片(掺杂浓度1018cm-3)。实验准备阶段,用束流监测器(beam flux monitor,BFM)对不同源温下In、Ga,As源的等效束流压强进行校准。设置衬底温度为580 ℃,在砷压为6.4×10-4Pa的条件下保持15 min,以保证GaAs衬底完全脱氧。降低衬底温度至560 ℃,以0.3 ML/s (Monolayer/second,ML/s)的生长速率同质外延1 000 nm的GaAs缓冲层并原位退火30 min,以获得原子级平坦的表面。此后将衬底温度继续降低至430 ℃,关闭砷阀,以0.17 ML/s沉积3 ML的Al、In0.23Al0.77、In0.37Al0.63、In0.50Al0.50,然后打开砷阀门原位晶化5 min以确保完全晶化,晶化后立即淬火,在所有样品淬火至室温后,将样品进行AFM测试表征其表面形貌。

2 结果与讨论

2.1 In组分对InAlAs纳米结构表面形貌的影响

图1(a)~(d)中分别为2 μm×2 μm的AlAs、In0.23Al0.77As、In0.37Al0.63As、In0.50Al0.50As纳米环点结构形貌的AFM照片。从图中可以看出,随着In沉积量的增加,表面形貌呈现渐进变化。当表面沉积纯Al时,表面形成高密度小尺寸液滴状的AlAs纳米结构,如图1(a)所示。而In、Al混合沉积后,表面开始形成纳米环结构,且纳米环结构的数量随着In组分的增高而变多。当In组分达到50%时,表面纳米结构全部为纳米环,此时纳米环的尺寸变大,但密度显著降低。

图1 不同In组分的2 μm×2 μm纳米环点结构形貌的AFM照片Fig.1 AFM images of the 2 μm×2 μm quantum ring point structure with different indium component

图2 200 nm×200 nm InAlAs纳米结构AFM扫描与剖面线图Fig.2 200 nm×200 nm AFM images and profile line of InAlAs nanostructure

统计不同In组分下的In(Al)As纳米环点结构密度,In(Al)As纳米环点结构的密度随In(Al)沉积中In组分的变化趋势如图3所示。结果显示,In(Al)As纳米结构的密度随着Al组分的减小逐渐减小。In(Al)As纳米结构的密度变化与其结构的尺寸变化相互印证。一方面,由于In元素更高的扩散活性使得混合液滴的熟化合并效应增强;另一方面,In与表面原子的互混可能导致整体原子数量的降低,从而降低液滴的密度。

图3 Al(In)As纳米结构密度随In组分变化图Fig.3 Variation of Al(In)As quantum structure density with indium component

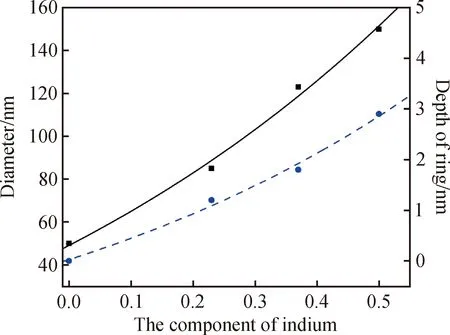

统计纳米点(环)的平均直径和纳米环的深度,如图4所示。统计结果显示纳米结构的直径随着Al组分的降低显著降低。当In组分达到50%时,其纳米环直径已经达到150 nm(图中实线)。而纳米环深度随着In组分的增加也有所增大。这充分凸显In原子在表面混合液滴扩散中的影响,由于In原子的扩散能力强,因此In原子的增多会使液滴的熟化合并加剧,液滴越来越大从而形成直径更大的纳米结构。In元素到达衬底表面后,混合液滴中的In原子与衬底原子间互混效应导致混合液滴内的Al原子更加容易向下刻蚀,因此形成了In(Al)As纳米环。然而在沉积总量和衬底温度、As压力不变的情况下,In组分的增加对应的是Al组分的降低,这又将会导致混合液滴持续向下刻蚀的能力减弱。因此,环中心坑的深度变化很小,到In0.5Al0.5As的纳米环深度仅为3 nm。

图4 纳米结构直径(实线)和深度(虚线)随In组分变化图Fig.4 Diagram of quantum structure diameter (solid line)and depth (dashed line)with indium component

2.2 In原子对液滴熟化与扩散机制的影响

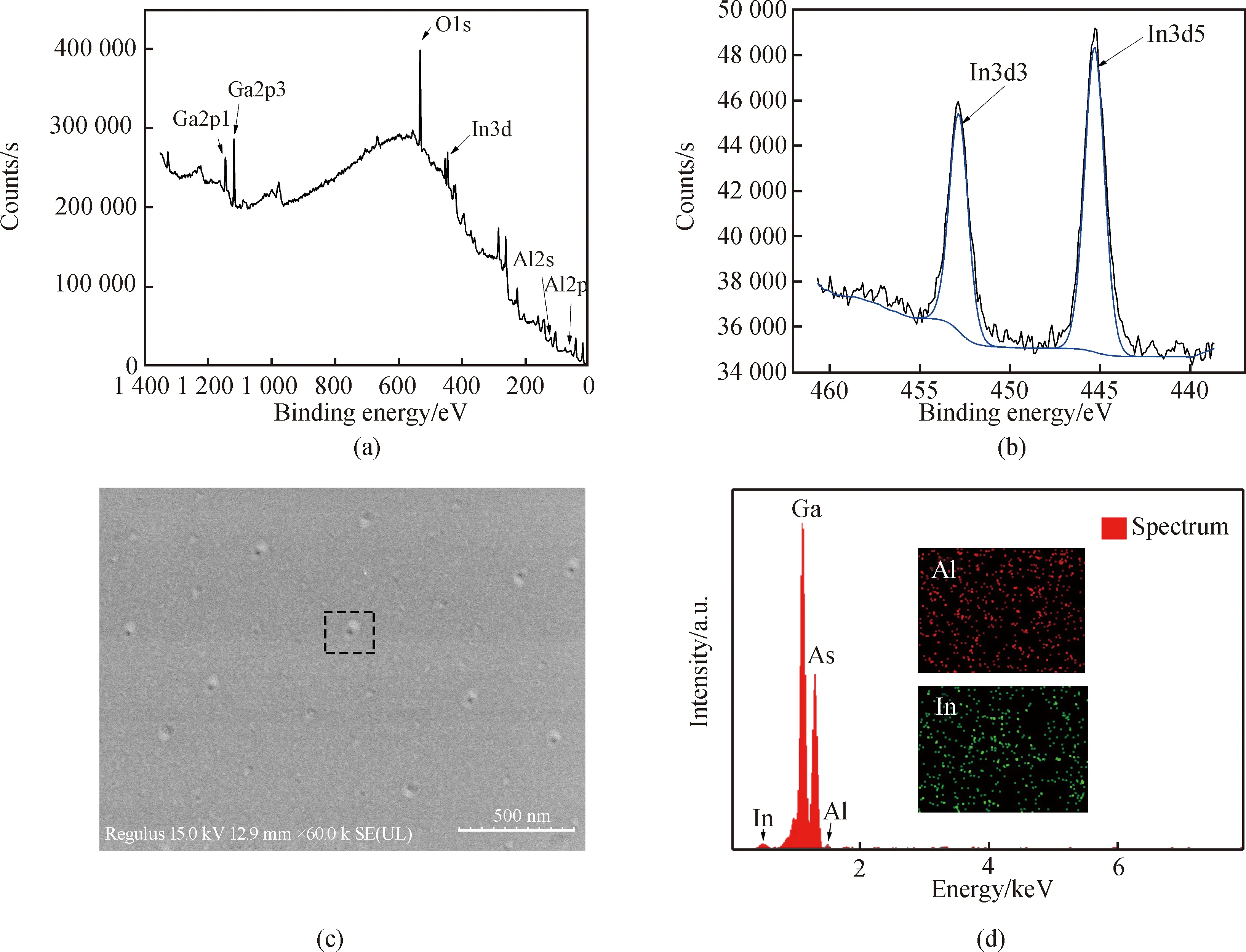

为了确保表面的In原子并没有因为衬底温度过高而全部偏析,将In0.37Al0.63As样品表面进行XPS与SEM扫描,表征表面各元素分布,扫描结果如图5所示。图5(a)是In0.37Al0.63As液滴表面的能谱总图,从图中可以发现表面有Al和In元素的存在,并且Ga元素峰较强,这是由于衬底为GaAs导致的Ga元素峰过强。从总峰的表征结果中可以看出,In0.37Al0.63液滴表面的In并没有因为衬底温度过高而导致全部偏析,这为建立In0.37Al0.63液滴表面的纳米结构的形成机制提供了帮助(见图5(a))。针对In元素进行了分峰拟合,如图5(b)所示。从图中可以看出,虽然相比标准的In金属结合能有所偏移,但In元素的两个峰之间间隔为7.54 eV,且峰位非对称,因此判断此时的In为金属态。对In0.37Al0.63As样品表面进行SEM扫描,如图5(c)所示。SEM扫描结果显示表面存在坑状纳米结构,其表面形貌与AFM扫描结果一致。对表面进行EDS元素分布与分析,EDS能谱和元素分布图测试结果表明表面有In、Al元素峰,表面Al和In原子分散分布,进一步证实了表面In尚未偏析(见图5(d))。这说明In可能已经在表面形成了金属层,这也说明表面的In与衬底之间的原子产生互混的条件已经具备。

图5 (a)In0.37Al0.63液滴表面XPS总图;(b)In0.37Al0.63液滴表面In元素分峰XPS图;(c)In0.37Al0.63液滴表面SEM扫描图;(d)In0.37Al0.63液滴EDS能谱图Fig.5 (a)Surface XPS spectrum of In0.37Al0.63 droplet;(b)XPS spectra of indium peak on the surface of In0.37Al0.63 droplet; (c)SEM image of In0.37Al0.63 droplet;(d)EDS energy spectrum of In0.37Al0.63 droplet

为了更加清晰地表征In原子在表面的运动,分别对In0.37Al0.63As样品表面和单个纳米结构(见图5(c)中虚线框)的In、Al元素进行EDS测试,测试结果如表1所示。测试结果显示,单个In(Al)As纳米结构中In原子占比39.773%,高于实验沉积In组分比例37%,说明表面In原子沉积到表面上更多的在液滴处汇聚。而样品表面In原子含量为16.324%,这可能与表面原子与In原子互混后导致测量结果偏低有关。EDS的测试结果从侧面进一步佐证了本文对于In促进纳米结构的形成且和衬底表面原子产生互混的结论。

表1 In0.37Al0.63样品表面与单个纳米结构的EDS测试结果Table 1 EDS test results of surface and single nanostructure of In0.37Al0.63 sample

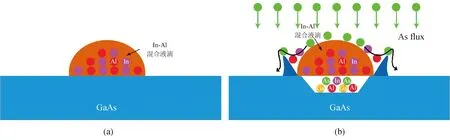

根据对InAl混合液滴的实验结果总结,绘制In(Al)As纳米结构的形成原理图,如图6所示。In、Al原子的沉积到表面后,In、Al原子通过扩散、汇聚不断形成具有In、Al原子的半椭球状的金属混合液滴,如图6(a)所示。随着In组分的增加,由于In原子的扩散能力远强于Al,In、Al液滴的熟化扩散使混合液滴尺寸不断变大,与此同时液滴中的In原子会和衬底表面产生的原子互混,Al原子向下刻蚀衬底[27]。因此,混合液滴中心孔洞的形成主要是因为In与衬底表面原子间的互混和Al液滴向下刻蚀,如图6(b)所示。可以预计,随着In组分的进一步提高,纳米结构将进一步呈现密度降低,尺寸增大的趋势。

图6 Al(In)As纳米环结构形成原理图Fig.6 Schematic diagram of Al(In)As quantum ring structure formation

3 结 论

本文针对In、Al原子在GaAs表面的液滴成核和各种扩散模式进行深入讨论。由于In原子和Al原子两者的扩散激活能和扩散能力的差距,导致混合沉积后的表面的InAlAs纳米结构密度随着In组分的降低而增高,而单个纳米结构的尺寸变大。通过将In0.37Al0.63As样品表面进行XPS扫描,结果证实表面的In并没有因为衬底温度过高而导致全部偏析。最后针对实验结果推测,当In&Al液滴沉积到表面后,形成InAl混合液滴。而表面In的增多导致In与衬底之间Ga产生互混从而使得液滴内部原子更容易向下刻蚀形成环。针对In&Al原子表面扩散机制和纳米结构生长模型的研究,将为InAlAs环(盘)结构的设计和制备提供有效的控制手段,为研究新型的Ⅲ-V族纳米器件提供工艺技术参考。