晶体硅太阳能电池的前电极结构设计及应用

2022-01-14杨玉婧周云凯

李 旺,杨玉婧,周云凯

(河北科技师范学院,1 物理系,2研究生部,河北 秦皇岛,066004)

前电极作为太阳能电池的关键结构之一,对太阳能电池的转换效率起到重要作用[1~5]。前电极结构对太阳能电池光电转换效率的影响主要表现为两方面:一方面是前电极由于自身面积会不可避免造成遮光[6];另一方面是由于电极自身电阻及与发射极之间的接触电阻会导致在收集电流和传导电流时造成电池发电功率损失[7~9]。目前,主流的前电极结构是类“H型”电极,即由副栅电极(finger)和与之垂直的主栅电极(busbar)构成[10~13]。在设计前电极结构时主要考虑两方面因素,一是前电极的面积;二是电极的导电能力。在实际应用中,提高前电极的总面积有利于提高对光生电流的收集并减小电流损失,但另一方面却会带来较高的遮光损失;反之亦然。正因遮光损失与电阻损失相互制约,在设计太阳能电池前电极结构图形时,需要对这两方面因素进行综合考虑。近年来,随着高方阻发射极技术的应用,高阻密栅技术得到了业界的关注[10,11,13];同时主栅的数量也从最初的2主栅逐步发展为3主栅、4主栅甚至更多。综合来看,前电极的结构设计与发射极的方阻、电极与发射极间的接触电阻、副栅电极的高宽比、金属电极烧结后导电性以及电池的基本性能参数密切相关。因此,前电极结构设计一个涉及多方面因素协同优化的综合问题,需要结合实际情况进行系统研究。

本次研究以当前太阳能电池生产企业主流使用的主栅与副栅构成的H型前电极结构为研究对象,从主栅和副栅电极结构及相关参数入手建立前电极优化设计的函数模型,同时基于太阳能电池的性能参数进行模拟计算及实验验证。

1 太阳能电池功率损失模型的建立

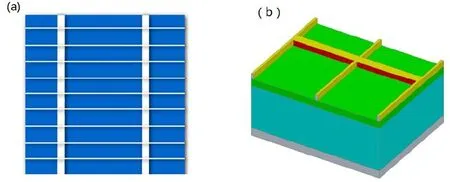

遮光功率损失和电阻功率损失是前电极影响太阳能电池转换效率的两个方面,二者相互制约,因此在前电极结构设计时需要在二者之间维持最佳平衡,以使二者产生的功率损失总和达到最小。图1为当前主流H型电极结构及功率损失类型示意图,其中功率损失包括:遮光损失P遮光,电阻损失P副栅,P接触和P发射极。对各项功率损失进行计算推导及建立函数模型时涉及的相关参数名称及代号见表1。

表1 前电极设计时涉及的主要相关参数

图1 太阳能电池H型前电极结构及功率损失类型(a)H型前电极结构;(b)功率损失类型

1.1 太阳能电池光学损失的计算

太阳能电池发电时,由于太阳光是从正面射向电池片,正面电极会不可避免的遮挡太阳光使之不能入射到P-N结发射极,因此照射在前电极上的太阳光不能转化为电能,从而造成光学损耗[14]。在实际器件中,太阳能电池单位面积下的发电功率P单元可近似表示为:

P单元=Jm·Vm

(1)

式(1)中Jm和Vm为太阳能电池最佳工作点时电流密度和输出电压。

根据式(1),由于主栅和副栅电极遮光面积S所造成的功率损失P遮光为:

P遮光=P遮光·S=Jm·Vm·[mWL+nw(L-mW)]

(2)

在实际电池中,Jm≈Im/(L2-S)。

1.2 太阳能电池电极栅线电阻功率损失的计算

前电极主要为主栅和副栅电极两部分构成(图1),其中主栅电极起到汇流及与焊带串联焊接的作用,因此在电池端由于主栅自身电阻造成的功率损失可以忽略。在这种情况下,副栅电极由于自身电阻造成的功率损失就成为前电极影响电池转换效率的主要因素。因此在本研究中仅对副栅电阻造成的功率损失进行计算。

图2为副栅电极收集电流和传导电流的过程模型,其中副栅电极主要起到两个作用:一是首先将发射极产生的光生电流汇集到副栅电极;二是将汇集的电流传导到主栅电极。由于副栅电极具有对称性,因此发射极上产生的光生电流将会从2条副栅电极的中间位置分别向两边的副栅汇集,从而完成电流的收集(图2)。设副栅电极端点到主栅处的长度为l0,那么在副栅端点a1处所汇集的电流I0=0;而当电流传导到达主栅位置a2时,副栅上承担的电流达到最大,记为Ii,其中Ii可利用太阳能电池最佳输出电流Im根据副栅与主栅的结点数按均分规则计算而得,即:

Ii=Im/2mn

(3)

副栅上距离起端a1长度为x位置的电流I(x)可计算为:

(4)

(5)

在实际的电池中,l0与硅片的尺寸L和主栅的数量m及其宽度W有关。参照图1,根据副栅电极相对于主栅的对称性可以得出:l0=[L-(m·W)]/2m。由于主栅的总宽度m·W的值远小于电池的尺寸L,因此l0可以近似表示为:

l0≈L/2m

(6)

由式(3)(5)(6)得出长度为l0的副栅电极产生的功率损耗Pr-副删为:

(7)

而对于整片电池,由于共有2nm个l0的副栅单元,因此副栅电极由于自身电阻而产生的总功率损耗P副删为:

(8)

1.3 太阳能电池发射极横向电阻功率损失

在光照下,太阳能电池发射极产生的光生电流将从两条副栅中心线位置分别向最近的两条副栅电极汇集(图2),而相邻两条副栅之间的间距与副栅数量直接相关。因此,发射极横向电阻产生的功率损失不仅受到发射极自身方阻R□的影响,而且还受到副栅电极的数量影响。图3为计算发射极横向电阻功率损失的示意图,其中a为相邻两条副栅之间的距离的一半,b为副栅计算单元的长度。首先在距离两条副栅中心线距离为y的位置选取宽度为dy单元的发射极,则dy单元的电阻dR=R□dy/b;同时可以确定通过dy单元的电流I(y)=Jby,其中J为电流密度。根据功率计算公式P=I2R,可以计算其功率损失Pe为:

图2 太阳能电池副栅收集和传导光生电流 图3 发射极功率损失计算模型

(9)

在实际电池中,a≈L/2n,b≈L,J≈Im/(L2-S),将其代入式(9),则可以计算得出整个电池发射极由横向电阻造成的功率损失P发射极为:

(10)

1.4 接触电阻功率损失

发射极产生的光生电流向前电极汇集时,由于前电极与发射极接触会产生欧姆接触[15~17],即存在接触电阻Rc,其示意图见图4。

图4 接触电阻及电流的传导 图5 比接触电阻计算模型

当电流通过前电极与发射极接触区域时,将会产生功率损失P接触,这部分功率损失可以根据公式P=I2R计算得出。其中接触电阻Rc与前电极的面积成反比,即接触面积越大,其接触电阻Rc就越小,这种关系可以用下式表示:

Rc=rc/S接触

(11)

其中rc为比接触电阻率,S接触为前电极与发射极的接触面积,也即前电极的遮光面积。需要说明的是:对于副栅电极,其遮光面积即为接触面积;而对于主栅电极而言,由于仅主栅边缘的电流才会向主栅汇集,因此主栅电极对于电流的收集可以近似等同于2条副栅电极,据此,前电极与发射极的接触面积S接触可以近似计算为:

S接触=(2m+n)·w·L

(12)

由式(11)和(12),得出接触电阻所造成的功率损失P接触:

(13)

在实际应用时,比接触电阻率是由金属电极材料的成份、烧结工艺以及硅片表面形貌等多因素决定的,其具体值可能通过实验来测试[15,16]。图5为计算比接触电阻率的方法示意图。如图5所示,在硅片表面印刷电极浆料并烧结成特定的电极图形,其中3条电极的面积均为S,这样,3条电极与硅片的接触电阻均相等,记为R接触;同时中间电极与相邻电极的距离分别为l和2l,这样,两组电极之间的硅片所对应的电阻即成2倍有关系,分别记为R和2R。在实际操作中,可以采用电阻表直接测试相邻电极之间的电阻R1和R2。根据图5中电极串联结构特征,可以确定在接触电阻Rc,硅片电阻及测试所得电阻R1和R2之间存在如下关系:

R1=2Rc+R

(14)

R2=2Rc+2R

(15)

由以上方程组可以解出:

(16)

结合式(11)和(16),即可计算出比接触电阻率rc为:

rc=(2R1-R2)·S/2

(17)

1.5 变量因素分析

为了便于分析,下面将各类功率损失的计算公式及影响因素总结于表2。综合表2,前电极造成的太阳能电池发电功率损失P损失可以表示为:

表2 前电极各类功率损失的计算式及影响因素

P损失=P遮光+P副栅+P接触+P发射极

(18)

由式(18)可知,总功率损失受到多个参数因素影响。根据实际应用情况,可以将这些影响因素分为两类参数:一类是可以人为直接设计调控的,包括主栅的数量m及其宽度W,副栅的数量n及其宽度w;另一类则是根据太阳能电池及其材料性能而确定的基础参数,这类参数大多是客观存在的,如电池的尺寸L,电池性能参数Vm和电流Im,印刷烧结后副栅的高度h及其电阻率ρ,发射极的方阻R□和前电极与发射极之间的比接触电阻率rc等。

对于遮光损失P遮光,主要包括两个方面:一是副栅的遮光,另一方面是主栅的遮光。对于实际电池,由于太阳能电池片需要满足后续串联焊接的工艺要求,其主栅的总宽度基本固定。例如,一般对于156 mm尺寸的电池,其主栅总的宽度大约为4.5 mm。而对于副栅电极,从遮光角度而言,其总的宽度越小越好;但另一方面,从电阻率角度考虑,这又会造成副栅电极在传导电流时产生较大的电阻损失PR,因此,前电极结构设计的核心是在遮光和导电之间取得平衡。从式(8)可知,副栅电极产生的功率损失与主栅数量的平方(m2)和副栅的总的截面积(nwh)成反比。因此,在提高副栅电极导电性的同时,增加主栅数量将会有效减小其功率损失。所以,在满足电池与焊带焊接工艺的前提下,多主栅电极结构将成为发展趋势。另外,在维持副栅总截面积一定的前提下,提高副栅的高度有利于减小副栅的遮光,对此需要通过丝网印刷工艺的优化来提高副栅电极的高宽比,即h/w的值,以期在维持导电性的前提下减小遮光损失。

式(10)显示,发射极横向电阻损失与其方阻成正比,即发射极方阻越高,其功率损失越大。但是在实际器件中,高方阻发射极有利于减小表面光生载流子的复合并增强太阳能电池对于短波光的响应,从而增强电池的电流密度和开路电压,因此,高方阻发射极技术在实际生产中得到广泛应用。而对于高方阻产生功率损失P发射极则可以通过“密栅电极”得到明显缓解,因为从式(8)可知,P发射极与副栅数量的平方(n2)成反比,因此,当增加副栅数量n时将会明显减小发射极电阻产生功率损失,这也为高阻发射极技术的广泛应用提供了可行的解决方案。理论上,当副栅数量n无限多时,P发射极将趋近于0,但在实际电池生产工艺中,由于受丝网印刷技术及浆料烧结技术的限制[17],副栅的宽度不能无限减小。根据目前的丝网印刷技术水平,副栅宽度大约在40~70 μm,而当副栅的宽度小于40 μm时,栅线电极断栅的概率会明显增大,而副栅电极的间断将会很大程度影响电池的转化效率。因此,在实际生产中要基于丝网印刷技术及电极浆料烧结技术,特别是要兼顾副栅电极高宽比的要求综合设计副栅数量。

对于接触电阻造成的损失P接触,式(13)显示,主要受两个因素的影响:一是比接触电阻率rc,二是栅线电极与发射极之间的接触面积,因此这部分损失需要同P副栅一起与遮光损失进行平衡优化。

综合以上分析,基于电极结构设计优化模型,总的功率损失P损失可以用各类影响参数作为变量的函数来表示,即:

P损失=f(m,W,n,w,h,L,ρ,R□,rc,Im,Vm)

(19)

结合以上因素分析,在利用此函数模型进行优化求解时,需要根据实际情况对相对应的因素参数设定边界值,以得出符合实际要求的前电极结构。

2 应用研究

对上述函数模型及变量因素分析表明,前电极结构优化设计是在电极遮光损失与各项相关联的电阻损失之间找到一个最佳平衡点。理论上,在确定了前电极遮光面积的前提下,副栅电极数量越多越好。但在实际生产中,由于受到丝网印刷技术的限制,副栅电极的宽度和高度基本确定,因此在实际的前电极结构优化设计中,主要是在限定多项参数的前提下,来确定副栅的数量。结合生产实际,笔者以3主栅的多晶硅太阳能电池为参照组,利用式(19)对副栅数量n进行了优化求解并进行了实验验证。在模拟计算时,从量产电池的性能数据中获得基础参数Im和Vm; 在硅片上印刷、烧结栅线电极测试计算电极的电阻率及比接触电阻率。然后将相关参数代入式(19),分别对两种尺寸的副栅电极(实验1:w=70 μm,h=15 μm;实验2:w=45 μm,h=13 μm)的数量n进行优化求解,其中计算时采用的具体参数及模拟结果见表3,其中副栅的高度h为副栅电极的平均高度。为了便于直观比较,将模拟的功率损失结果经过与电池面积的换算得出了对应电池转换效率Eff的最终结果。实验1和实验2所得Eff的模拟值分别为17.71%和17.82%,均比参照组有所提升。

表3 前电极结构设计的采用的参数及模拟结果

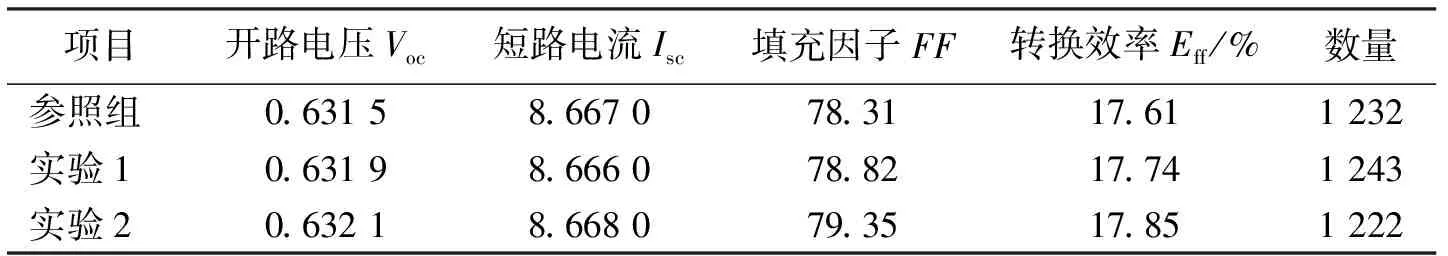

表4为验证组所得批量电池的性能参数,其中实验1和实验2所得太阳能电池的转换效率分别为17.74%和17.85%,与模拟所得结果基本相符。

表4 验证组所得批量电池性能参数

3 结 论

本次研究对太阳能电池前电极结构优化设计进行了模拟分析和函数建立,并对得所模型函数的变量因素进行了分析。结果表明,电极栅线电阻引起的功率损失与主栅数的平方成反比,因此采用多主栅的电极结构可以明显减小栅线电阻造成的功率损失;发射极电阻造成的功率损失与副栅的数量的平方成反比,因此采用密栅电极可以解决高方阻引起高功率损失的问题;在应用函数模型时,需要根据实际情况对栅线电极的宽度及高度等参数进行边界限定。以3主栅的电池为基础,以电池转换效率为评估参数进行了模拟计算和应用验证,结果表明,采用函数模型所得模拟值与实际验证值基本相符。