酸性水汽提装置处理脱硫脱硝废水实践

2022-01-14秦继伟

秦继伟

(中国石化 洛阳分公司 , 河南 洛阳 471012)

1 装置概况

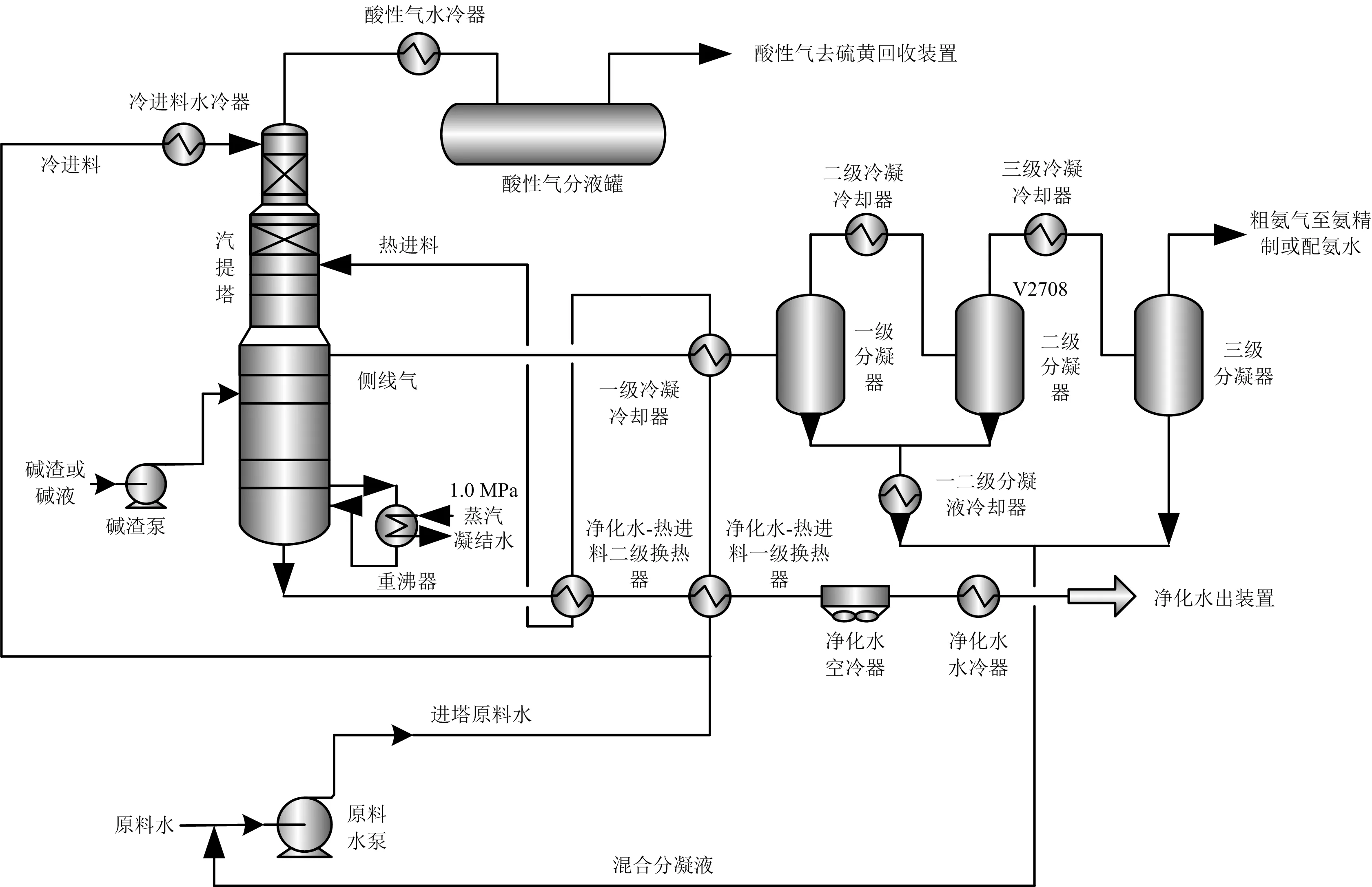

中国石化洛阳分公司炼油三部现有两套110t/h酸性水汽提装置,1#酸性水汽提装置主要处理上游常减压装置、催化装置、焦化装置和罐区脱水等产生的非加氢型含硫、含氨污水(又称非加氢型原料水),2#酸性水汽提装置主要处理上游柴油加氢装置、蜡油加氢装置、连续重整装置等加氢型含硫、含氨污水(又称加氢型原料水)。装置采用工艺为单塔加压汽提侧线抽氨工艺,1#酸性水汽提流程装置流程简图见图1。汽提塔顶部产生酸性气作为硫黄回收装置原料,中部侧线抽出的侧线气经三级分凝后产生的粗氨气用于产液氨或者氨水制备,三级分凝产生的分凝液冷却混合后与原料水泵前混合作为进塔原料,底部产生氨氮和硫化物含量合格的净化水,一部分代替除盐水供上游各装置回用,多余的净化水直接排入含油或者含盐污水处理场[1]。

图1 1#酸性水汽提装置流程简图

热电部锅炉车间锅炉烟气脱硝采用SNCR+SCR联合技术[2]。二氧化硫脱除采用贝尔格EDV脱硫技术,即碱洗塔湿法脱硫,用含氢氧化钠的水溶液循环洗涤脱除尾气中的二氧化硫(俗称钠法脱硫)[3]。

2 装置工艺原理介绍

SNCR技术又称高热脱硝法,采用NH3为还原剂,在反应炉内高温条件下(850~1 100 ℃)与NOx发生氧化还原反应,在无催化剂作用下将烟气中的NOx反应生成N2和H2O,主要反应见式(1)。SCR技术是在金属催化剂作用下,以NH3为还原剂有选择性地将NOx还原成N2和H2O,主要反应方程式(1)~式(3)。

(1)

(2)

(3)

湿法脱硫工艺原理是烟气中二氧化硫等酸性气体在脱硫塔内与吸收液(循环液)接触时发生中和反应,酸性的气体被偏碱性的吸收液所吸收。吸收液的pH值通过氢氧化钠的加入量来进行调节。其主要反应原理为:

首先,烟气中的二氧化硫与水接触,生成亚硫酸。

(4)

然后,亚硫酸与NaOH反应生成Na2SO3,Na2SO3与H2SO3进一步反应生成NaHSO3,NaHSO3又与NaOH反应加速生成亚硫酸钠;生成的亚硫酸钠一部分作为吸收剂循环使用,未使用的另一部分经氧化后,作为无害的硫酸钠水溶液排放。

(5)

(6)

(7)

(8)

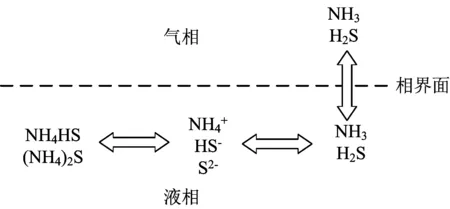

脱硫塔浆池的pH值通过NaOH的注入来控制,最佳pH值在7左右。采用污水汽提装置单塔加压汽提侧线抽氨工艺,通过高温条件下有利于弱酸弱碱盐水解的原理,原料水中的NH4HS和(NH4)2S水解为游离态的NH3和H2S,通过汽提塔的汽提作用,原料水中游离态的NH3和H2S进入气相当中,最终产生合格的净化水。汽提过程中存在主要相平衡、化学平衡见式(9)~式(11)。酸性水汽提相平衡示意图如图2所示。

图2 酸性水汽提相平衡示意图

(9)

(10)

(H2S+NH3)气(11)

3 存在问题

随着环保排放标准要求的逐步提高,石油化工装置各分级口和总排口的排放要求越来越严格。由于热电部锅炉车间尾气脱硫脱硝高含盐废水中氨氮含量波动大,严重影响炼油污水总进口的氨氮含量,造成炼油污水处理场总排口指标波动大。为解决该问题,将热电部脱硫脱硝含盐废水引入炼油三部1#酸性水汽提装置,通过该装置降低双脱水中氨氮,稳定并降低炼油污水总进口氨氮含量,为总排口的稳定达标奠定基础。

4 装置改造及优化过程

根据生产调度处要求,2018年热电部脱硫脱硝废水约17 t/h引入污水汽提装置,由于该水含盐量高(平均含盐量17 000 mg/L,最高达到21 000mg/L)。产生的净化水无法回用于常减压电脱盐注水,因此将该水引入1#污水汽提装置,两套污水汽提装置原料水分开处理,保证处理该水的同时,2#酸性水汽提装置产生净化水供常减压电脱盐回用。1#污水汽提装置处理后产生的净化水外排含盐污水处理场。

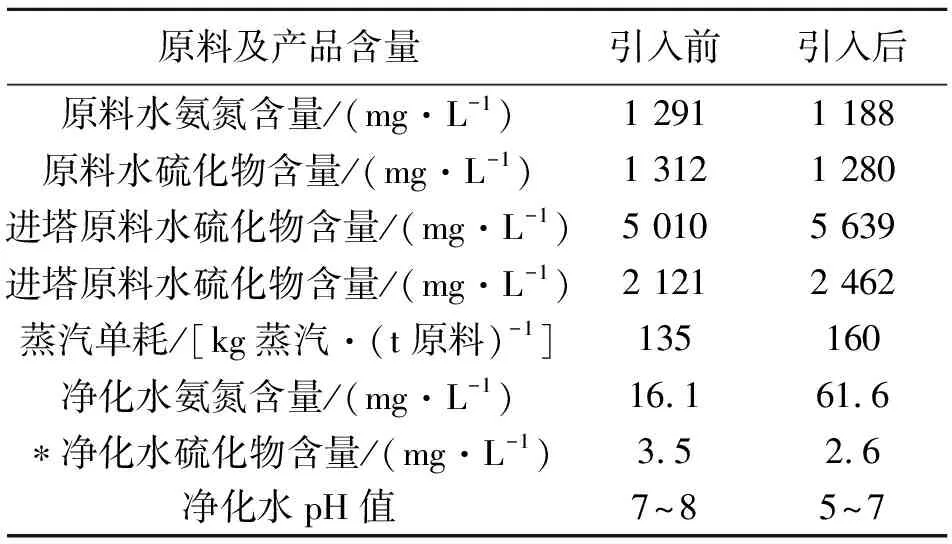

双脱水引入前1#污水汽提装置处理量为72t/h,引入后处理量增加至90 t/h。原料及净化水变化情况见表1。

由表1可知,热电部脱硫脱硝废水引入后,原料水氨氮和硫化物均有一定程度下降,说明该水中氨氮和硫化物含量较之前原料水浓度低。而进塔原料水引入后与引入前相比,氨氮和硫化物均有所增加,这主要是由于引入该水后,按照正常操作,净化水氨氮偏高,提高侧线抽出量及蒸汽单耗,造成侧线三级分凝液回流变大,进塔浓度有所升高。净化水各项指标相比,净化水氨氮由引入前的平均16.1 mg/L升高至61.6 mg/L,指标不合格(氨氮指标≤40mg/L),硫化物略有降低,净化水pH值由7~8变为5~7。

表1 原料及产品变化情况

正常情况下,若酸性水汽提装置净化水氨氮偏高,主要是由于侧线抽出量偏低,通过提高汽提塔侧线抽出量即可解决该问题。但是自热电部脱硫脱硝废水引入1#污水汽提装置后,净化水指标出现突升,蒸汽单耗由正常的135 kg/t提高至160 kg/t,净化水氨氮始终维持在60 mg/L左右。说明原料水性质变化,通过正常的操作无法降低净化水氨氮。

通过分析热电部脱硫脱硝工艺原理,为降低烟气中NOx含量,在日常操作中喷入的NH3是过量的,过量的氨在湿法脱硫过程中被水溶液洗涤吸收生成NH3·H2O,脱硫脱硝废水外排前需经过曝气处理,将废水中的HSO3-和SO32-氧化成SO42-以降低废水的COD。同时为了节省氧化剂的消耗,在经过脱硫工段时外排水pH值控制在7,在曝气反应后,由于中强酸H2SO3被氧化成强酸H2SO4,废水由中性变为弱酸性,水中的少部分游离NH3转化生成NH4+。由于该部分NH4+与SO42-结合形成强酸弱碱盐,该部分氨为固定铵,在污水汽提塔内无法完全水解为游离NH3,进而造成净化水氨氮居高不下。

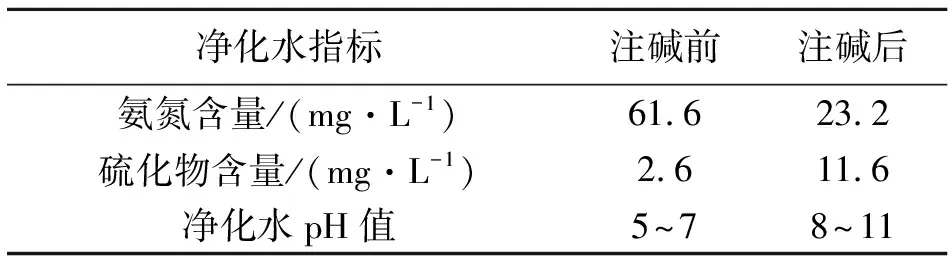

经过技术分析后,决定利用汽提塔原回用液态烃碱渣流程,由酸性水汽提塔侧线抽出口一下注入质量分数为28%的氢氧化钠溶液,目的是通过注入氢氧化钠强碱形成Na+与水中SO42-结合,将NH4+置换并形成游离NH3,再通过汽提塔下部提馏段将液相中的NH3汽提出来,降低净化水中氨氮含量。采用汽提塔注碱前后净化水变化情况见表2。

表2 净化水变化情况

由表2可知,汽提塔注碱后与注碱前相比,净化水氨氮降低至指标范围内,效果与技术分析一致。硫化物比注碱前升高了9 mg/L,主要是由于汽提塔内pH值升高后,部分HS-和S2-与Na+结合生成不能完全水解的强碱弱酸盐,造成净化水硫化物升高,但由于在净化水指标范围内(净化水硫化物指标≤20 mg/L),不影响正常生产。为降低用碱量和净化水硫化物含量,尝试保证净化水氨氮合格的情况下通过在线净化水pH计观察,逐步降低降低汽提塔注碱量,结果如表3所示。

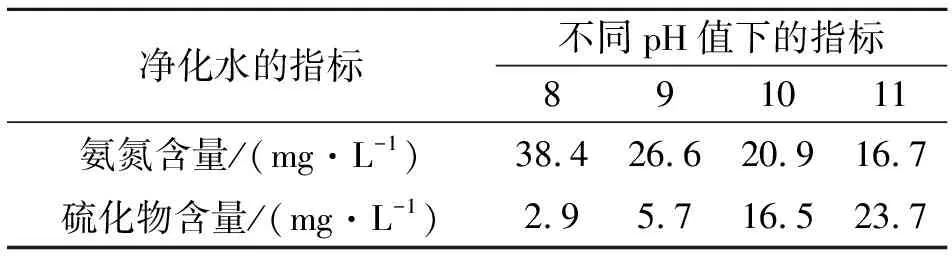

表3 注碱变化对净化水指标的影响情况

由表3知,随着注碱量的增加,净化水pH值由8升高至11过程中,净化水氨氮含量由38.4 mg/L(接近净化水≤40 mg/L指标上限)降低至16.7 mg/L,硫化物含量由正常的2.9 mg/L升高至23.7 mg/L(超过净化水≤20 mg/L指标)。当净化水pH值超过9以后,虽然继续提高注碱能够一定程度降低净化水氨氮,但硫化物上升较快,特别当净化水pH值升高到10以上时,硫化物出现超指标情况。针对该情况,最终操作过程中,通过调整注碱量将净化水pH值控制在9~10。

汽提塔注碱6个月以后,出现高温碱脆腐蚀问题,注碱塔壁法兰处出现泄漏,汽提塔注碱口正下方出现沿塔体纵向裂纹泄漏。由于注碱线在塔内无分布器,注入塔内直接进入降液管内,造成局部碱性过高,同时此处正常操作温度150~155 ℃,造成高温碱脆,严重影响装置安全运行。为解决该问题,停止汽提塔注碱,通过热电部双脱水由曝气池注碱调节来水pH值,经过优化调整最终将净化水pH值控制在8~10,即可实现净化水氨氮合格。此措施实施后水中碱浓度分布均匀,避免了汽提塔注碱口附件具备碱浓度过高造成碱脆泄漏问题。

通过以上改造,炼油污水处理场总进口氨氮得到有效控制,炼油污水处理场总进口由改造前的平均氨氮含量53 mg/L降低至平均20 mg/L以下,改造效果明显。

5 结论

通过酸性水汽提装置处理热电部脱硫脱硝含盐含氨废水实践,由于该水的性质与酸性水汽提装置原设计的低含盐、含硫、含氨污水性质相差较大,需通过汽提塔注碱方式减少水中的固定铵,实现降低含盐废水氨氮的目的。大量的注碱会使碱浓度过高,造成腐蚀管线和设备碱脆,需要通过源头调节脱硫脱硝废水的pH值,通过优化净化水pH值控制在9~10,既能保证净化水氨氮指标合格,又不至于造成净化水硫化物含量过高。通过技术改造,炼油污水总进口氨氮含量平均由53 mg/L降低至平均20 mg/L以下,为炼油污水总排口达标奠定良好基础,也为同类企业提供重要宝贵经验。