特宽幅高单位面积质量亚麻/黏胶面料的染整加工

2022-01-14席亚伟孙玉涛刘玉玺

席亚伟,孙 臣,,孙玉涛,郑 凯,刘玉玺

(1.山东省短流程印染新技术重点实验室,山东滨州 256617;2.华纺股份有限公司国家级企业技术中心,山东滨州 256617)

亚麻属于韧皮纤维,主要成分为纤维素,但含有较多的半纤维素、果胶和木质素[1]。亚麻纤维结晶度、取向度高,大分子链排列紧密,孔隙小且少,溶胀困难,因此以亚麻纤维为组分的织物前处理、染色等工序要求高,难点多。

黏胶纤维是一种再生纤维素纤维,随着科技的进步与绿色环保要求的提高,对黏胶纤维的品质也有所提高,原料来源不再参差不齐;但其聚合度低、湿强低、耐碱性差,存在皮芯结构等特性影响了黏胶织物的染整加工。

公司自主研发设计的产品(经纱125 tex×纬纱125 tex,经密87 根/10 cm×纬密81 根/10 cm,纤维组分为30%亚麻+70%黏胶)得到了客户的认可与喜欢。成品单位面积质量高达380 g/m2,坯布幅宽为317.5 cm。为了解决特宽幅高单位面积质量面料所带来的生产困难以及亚麻、黏胶组分差异所带来的生产困难,本研究进行工艺分析与生产实践。

1 工艺分析

特宽幅高单位面积质量面料的染整加工存在着众多的难点,其中前处理与染色的匀、透问题最为突出。由于单位面积质量高、面料厚、带液量多,面料的水分渗透慢、蒸发速率慢、温度升降效率差,需全工序设备降低车速。

亚麻/黏胶产品坯布本身带有大量麻皮,常规的退煮漂联合一步法无法除去麻皮、麻色,且随着碱剂用量的增加与时间的延长,不仅效率低,而且黏胶组分易受损产生破洞[2]。为了去除麻皮与杂质,减少其对半成品外观及染色的影响,前处理多采用重煮练、氧氯漂结合的工艺方式[3]。通过实验研究,最终确定了退浆氧漂-轧漂液冷堆-脱氯氧漂的前处理工艺。该工艺可得到稳定的半成品品质,提升了效率,降低了能耗。

亚麻/黏胶产品通常采用活性染料染色,打底机轧染,水洗机汽固水洗。然而本产品在汽蒸过程中,由于织物的特宽幅与高单位面积质量,织物很难快速升温,而织物中存在大量的自由水,会导致活性染料发生水解,降低固色率和色牢度。故不宜采用轧烘轧蒸法染色,而应采用轧烘焙法染色[4],同时也解决了布面麻节遮盖力差的问题,提高了成品布面的饱满匀透品质。

当采用焙固法固色时,宜选用小苏打作为固色剂,而不选用纯碱。小苏打作为固色剂时,染液的碱性不大,稳定性较好,可完成固色,在高温焙烘过程中不易泛黄,颜色保持鲜艳。而纯碱作为固色剂时,染液碱性过大,焙烘后色泽萎暗发黄。在实际生产过程中,小苏打用量为:染中浅色20 g/L,染深色30 g/L;同时应减少尿素的使用,降低污水中的氨氮含量,减轻污水处理的负担。因为尿素与小苏打反应会分解释放出酸性物质,消耗碱剂,且尿素与小苏打在高温焙烘过程中会产生有毒的氰酸盐化合物[5],反应式如下所示:

最终确定采用打底机轧染、焙烘水洗的染色工艺,并仅选用小苏打作为固色剂,可提高固色率和色牢度,颜色鲜艳,节能减排。

2 生产实践

2.1 工艺流程

根据工艺分析,使用平幅设备进行染整加工,生产工艺流程:翻缝→烧毛→退浆氧漂→冷轧漂液→脱氯氧漂→打底染色→焙烘水洗→拉幅→预缩。

2.2 生产工艺

2.2.1 烧毛

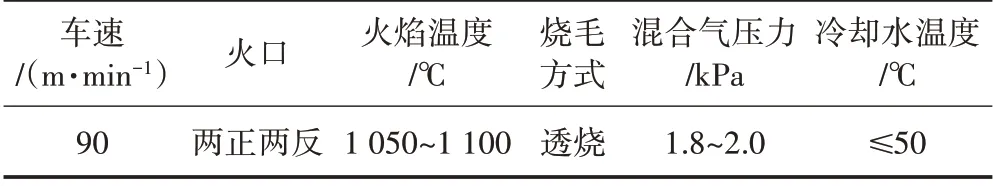

黏胶纤维的燃点比亚麻纤维低,烧毛时间过长会损伤黏胶纤维,宜采用高温快速烧毛工艺[6]。烧毛工艺参数如表1 所示。通过上述工艺实践,面料纤维无明显损伤,强力无明显下降,布面光洁,烧毛等级大于等于3~4级。

表1 烧毛工艺参数

2.2.2 退浆氧漂

退浆氧漂时,车速为40 m/min,第一高给液的轧余率为90%,工作液及参数见表2。

表2 退浆氧漂第一高给液的工艺参数

第1、2、3 水洗槽温度为80~85 ℃,第4、5、6 水洗槽为90~95 ℃,第7 水洗槽为75~80 ℃,第8 水洗槽为室温。

第二高给液的轧余率为95%,工作液及参数见表3。

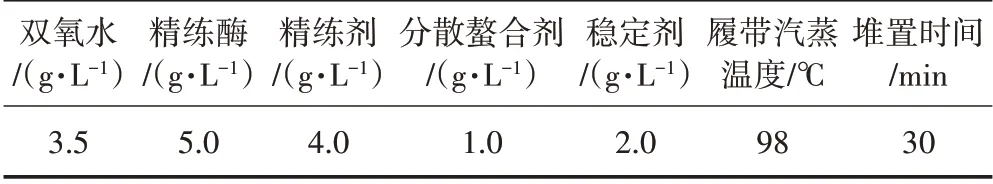

表3 退浆氧漂第二高给液的工艺参数

第9、10、11 水洗槽温度为90 ℃,第12 水洗槽为80~85 ℃,第13水洗槽为70~75 ℃。

2.2.3 冷轧漂液

冷轧进布前为干布,车速为30 m/min,室温,漂液3.5 g/L,平幅打卷,转动堆置4~6 h。次氯酸钠可使纤维素氧化,使聚合度降低,对黏胶纤维的强力损伤较大,漂液用量不宜过高,处理时间不宜过长[7]。织物经氯漂后,麻皮去除效果较好,但白度仍不够[8],需再经氧漂获得较好的白度。

2.2.4 脱氯氧漂

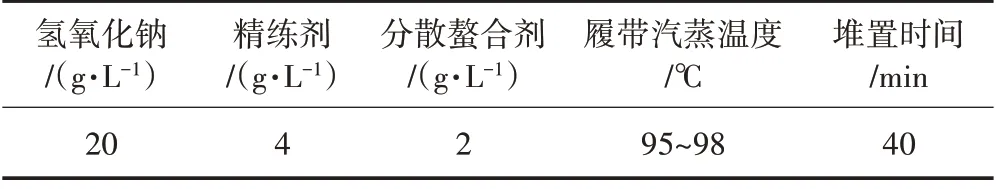

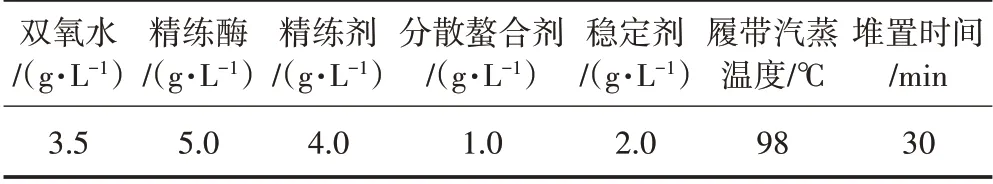

脱氯氧漂的车速为50 m/min,第一高给液的轧余率为95%,大苏打2.0 g/L,履带室温,堆置时间15 min。前8 水洗槽均为室温。第二高给液的轧余率为98%,工作液及参数见表4。

表4 脱氯氧漂第二高给液的工艺参数

第9、10、11 水洗槽温度为90 ℃,第12 水洗槽为80~85℃,第13水洗槽为70~75℃。

2.2.5 半成品指标检测

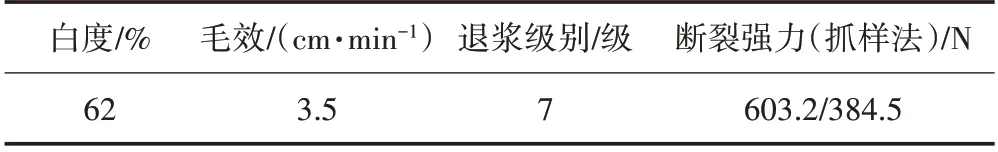

将上述生产实践所得半成品进行指标检测,结果如表5所示。

表5 半成品指标结果

2.2.6 打底染色

打底染色时,车速为30 m/min,室温,轧余率为55%~60%,烘干(第一室75~80 ℃,第二室90~95 ℃,第三室100~105 ℃)。

红棕色染色工艺:活性黄SNE 15.0 g/L,活性艳红SBE 12.0 g/L,活性蓝SNE 1.6 g/L,防泳移剂10.0 g/L,小苏打30.0 g/L。

绿色染色工艺:活性黄SE 8.0 g/L,活性蓝SE 7.0 g/L,活性红SE 0.2 g/L,防泳移剂10.0 g/L,小苏打20.0 g/L。

2.2.7 焙烘水洗

焙烘固色:焙烘温度160 ℃,焙烘时间2 min。

水洗:车速25 m/min,第5、6 水洗槽加皂洗剂,中浅色2 g/L,深色4 g/L。第1、2、3 水洗槽为室温,第4 水洗槽为75~80 ℃,第5、6 水洗槽为95~98 ℃,第7、8 号水洗槽为85~90 ℃,第9号水洗槽为75~80 ℃。

经过上述工艺处理的面料染色匀透,色泽艳丽,无白芯。

2.2.8 拉幅

拉幅时,车速为35 m/min,轧余率为70%,130 ℃烘干,柔软剂80 g/L,中和酸6 g/L。

2.2.9 预缩

预缩时,车速为20 m/min,温度为110 ℃,缩率为5%。预缩处理可提升面料柔软性、尺寸稳定性。

2.3 成品检测

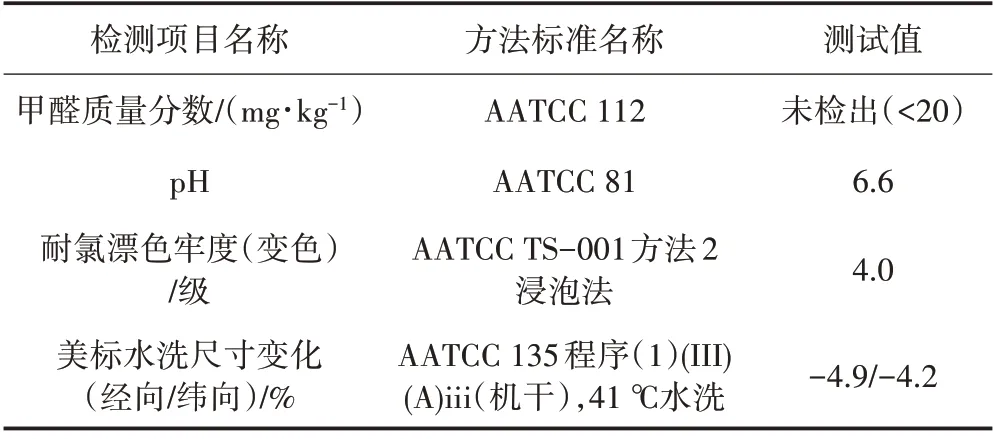

由以上生产实践所得面料的指标检测结果如表6所示。

表6 生产工艺实践面料的指标检测结果

续表6

3 结论

(1)为了确保特宽幅高单位面积质量亚麻/黏胶面料染整工艺的顺利实施,全工序需降低车速。

(2)采用退浆氧漂-冷轧漂液-脱氯氧漂的前处理工艺,可以有效去除麻皮麻色,并减少对黏胶纤维的损伤。半成品的白度为62%,毛效为3.5 cm/min,断裂强力(抓样法)为经向603.2 N、纬向384.5 N。

(3)采用打底机轧染、焙烘水洗的工艺染色。该工艺可以提高染料的固色率和上染率,耐汗渍色牢度的变色达4.5 级,沾色均达4.0 级,可有效解决常规工艺染色白芯问题。使用小苏打作为固色剂,色泽艳丽,节能减排。

(4)该工艺可有效地解决特宽幅高单位面积质量所带来的生产难题以及亚麻与黏胶组分差异所带来的生产难点,提升了生产效率,获得了良好的经济与社会效益。