钢渣-废FCC催化剂耦合制备地质聚合物及其性能表征

2022-01-13何环宇虎涛涛刘虹灵

何环宇,虎涛涛,刘虹灵,张 华,李 杨

(1.武汉科技大学省部共建耐火材料与冶金重点实验室,湖北 武汉,430081;2.武汉科技大学材料钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;3.武汉科技大学湖北省冶金二次资源工程技术研究中心,湖北 武汉,430081)

地质聚合物是一种由硅氧和铝氧四面体单元连接构成的具有三维空间网状结构的无机胶凝材料,其通常以活性硅质材料为原料,在碱激发剂作用下通过“溶解→单体重构→缩聚”反应制备而成[1]。与普通硅酸盐水泥相比,地质聚合材料具有良好的早期强度、抗收缩性、耐酸性及低导热性等优点[2-3],并且在经济效益和环境友好等方面有更大优势,因而具有广阔的应用前景。目前将偏高岭土、粉煤灰和矿渣等工业固体废弃物作为原料制备地质聚合物的研究相对成熟[4-6],而进一步拓宽原料来源,对地质聚合物材料的应用推广和工业固废再利用具有积极意义。

流体催化裂化(FCC)是重要的炼油工艺,在此过程中FCC催化剂会因降解而失活[7],目前中国每年产生的废FCC催化剂数量在20万t以上,但其资源化利用技术存在单一且附加值低等问题[8]。废FCC催化剂主要成分为Al2O3和SiO2,其结构是由铝硅酸盐基体保持在一起的沸石晶体团聚结构,并且这种团聚结构在碱性溶液中表现出较好的活性,可溶解出大量的铝酸盐单体和硅酸盐单体,因此,废FCC催化剂具有作为合成地质聚合物的前体材料的应用前景[9]。此外,在地质聚合物中添加适量的含钙原料可以提高其抗压强度和减少固化时间,目前常用的含钙原料为含钙铝硅酸盐[10]。钢渣是在炼钢过程中加入石灰石等冶炼熔剂和造渣材料,在高温下熔化形成的一种人造铝硅酸盐材料[11-12],近年来,中国钢渣排放量超过1亿t,但其较低的利用率会造成巨大的资源浪费和环境污染[13-14]。研究表明,钢渣中硅酸钙、铝酸钙等活性组分与地质聚合物基体之间会发生一系列的物理和化学反应,在碱激发剂作用下能溶解生成CSH和CASH凝胶[12,15],由此看来,钢渣具有替代地质聚合物前体材料中碱活化原料的潜质。

基于此,本文以钢渣和废FCC催化剂为原料以及硅灰为硅铝调节剂,通过碱激发方式制备地质聚合物材料,并以化学纯CaO、SiO2和Al2O3等量替代钢渣中有效组分进行对比实验,考察了钢渣中主要组分在地质聚合反应中所发挥的作用,研究了废FCC催化剂和钢渣耦合制备得到的地质聚合物材料的结构和反应特性,以期为拓展地质聚合物原料来源、扩大钢渣和废FCC催化剂利用途径以及实现跨产业资源化利用提供依据。

1 实验

1.1 实验原料

1.1.1 钢渣

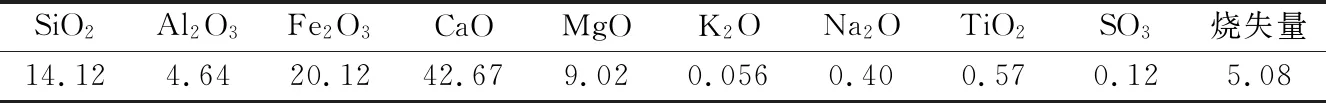

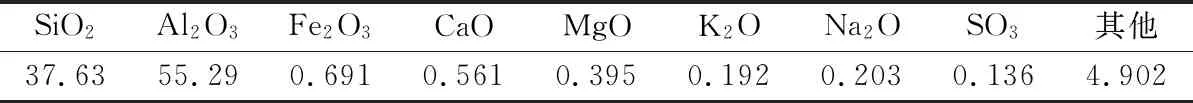

本实验用钢渣为转炉钢渣,首先对钢渣进行“破碎→磁选→细磨”预处理,随后对预处理钢渣进行化学成分、物相组成及粒度分析,结果分别如表1和图1所示。结合表1和图1可知,钢渣主要成分为SiO2、Al2O3、Fe2O3、CaO和MgO,其中CaO含量高达42.67%,这些组分主要以Ca2SiO4、Ca3SiO5、Ca3Al2O6、Ca2Fe2O5等形式存在;钢渣粒径分布在0.23~341.60 μm,其中值粒径为24.96 μm,比表面积为442.40 m2/kg,该值与生产钢渣水泥的钢渣粉粒度标准接近[16],适合用作地质聚合物的前体材料。

表1 预处理后钢渣的化学成分(wB/%)Table 1 Chemical composition of steel slag after pre-treatment

(a)XRD图谱 (b)粒径分布图1 预处理后钢渣的XRD图谱及其粒径分布Fig.1 XRD pattern and particle size distribution of steel slag after pre-treatment

1.1.2 废FCC催化剂

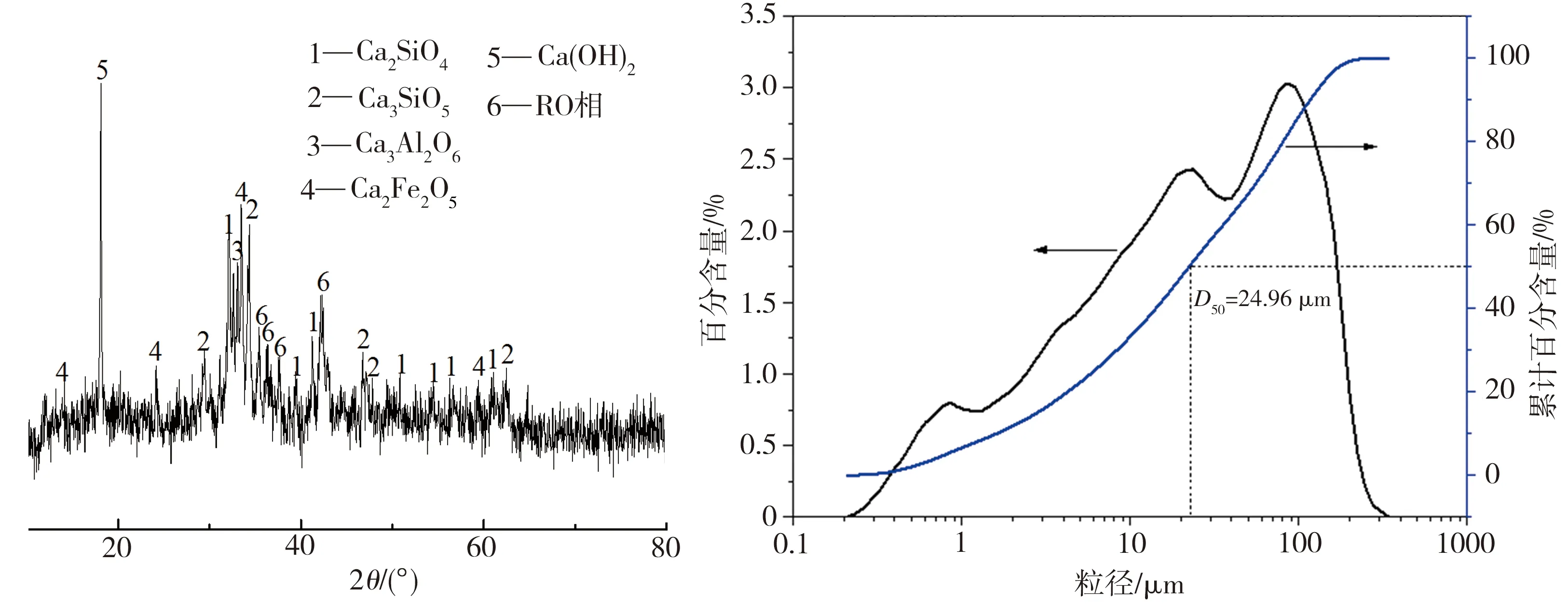

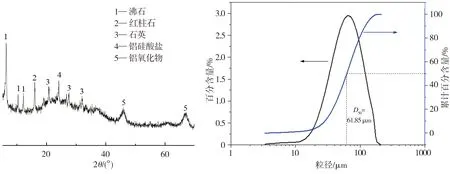

实验用废FCC催化剂为炼油废催化剂,其化学成分、物相组成及粒径分布分析结果如表2和图2所示。结合表2和图2可知,废FCC催化剂主要成分为SiO2、Al2O3,两者所占比例高达92.92%,且其主要以沸石、红柱石、石英、铝硅酸盐的形式存在,部分未参与形成硅铝酸盐的铝形成了不完整的铝氧化物。废FCC催化剂粒径分布在3.34~221.78 μm,其中值粒径为61.85 μm,比表面积为125.0 m2/kg,其粒度比预处理后的钢渣略大,但颗粒之间粒度差别更小,粒径分布更均匀。

表2 废FCC催化剂的化学成分(wB/%)Table 2 Chemical composition of spent FCC catalyst

(a)XRD图谱 (b)粒径分布图2 废FCC催化剂的XRD图谱及其粒径分布Fig.2 XRD pattern and particle size distribution of spent FCC catalyst

1.1.3 其他原料

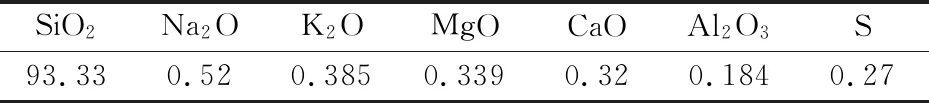

硅灰具有较好的火山灰反应性能,故本研究采用硅灰作为调节剂来调整地质聚合物的硅铝比,其化学成分如表3所示。

表3 硅灰的化学成分(wB/%)Table 3 Chemical composition of silica fume

另外,水玻璃(模数M=n(SiO2)/n(Na2O)=3.2)在本实验中作为碱性激发剂,采用NaOH(化学纯)来调整碱性激发剂的模数M。

1.2 地质聚合物的制备

1.2.1 原料配比

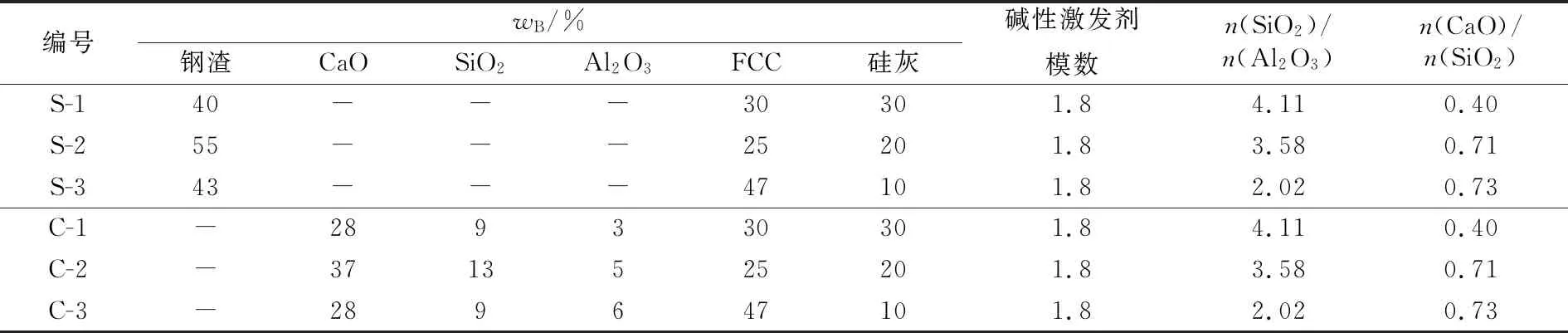

本研究中地质聚合物的制备分两组进行:一组以钢渣耦合废FCC催化剂制备地质聚合物,另一组为对比实验,即在其他参数不变的情况下,用化学纯氧化物CaO、SiO2、Al2O3代替钢渣中的钙、硅、铝氧化物,以考察钢渣中主要组分在地质聚合物制备过程中所发挥的作用,具体原料配比如表4所示。

表4 原料配比Table 4 Proportion of raw materials

1.2.2 实验方案及表征方法

将NaOH和水玻璃置入小型V型混合机(VH-2)混合制备成模数为1.8的碱激发剂,按表4中配比将原料混匀后装入水泥胶砂搅拌机(JJ-5),缓慢倒入碱激发剂搅拌15 min得到浆料,然后将浆料放入40 mm×40 mm×40 mm的三联模具中,并在水泥胶砂振实台(ZS-15)上振动120 s后密封放入电热鼓风干燥箱(WGL-30B)中,于85 ℃下固化3 h,最后在标准恒温恒湿养护箱(YH-60B)中分别养护3、28 d,养护温度为20 ℃,湿度为95%。

养护结束后,采用液压万能试验机(WE-30B)测试试样的抗压强度;采用X射线衍射仪(X’Pert PRO MPD,XRD)对试样进行物相组成分析;采用扫描电镜(Nova Nano SEM400)观察试样的微观结构;采用傅里叶红外光谱仪(Vertex70,FTIR)对试样表面的化学官能团进行表征。

2 结果与分析

2.1 抗压强度分析

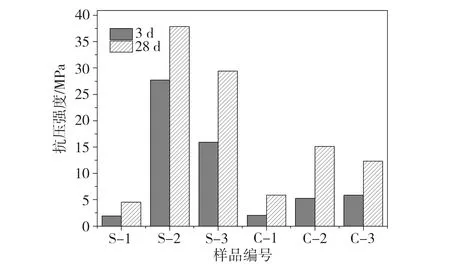

图3为所制备的两组地质聚合物试样的抗压强度值,可以看出,除硅灰含量为30%的试样外,用化学纯氧化物替代钢渣中对应有效组分的对比组试样的抗压强度值相对较低。钢渣组除S-1试样外,养护3 d后试样已具有较高的抗压强度,表明利用钢渣制备的地质聚合物具有较好的早期强度,养护28 d后,试样抗压强度值在28~40 MPa较高值范围,远远高于对照组试样的相应值,表明钢渣中活性组分的激发活性高于化学纯氧化物的激发活性,地质聚合反应进行的更彻底,生成的凝胶更多。另外,S-1和C-1试样的抗压强度明显低于其他试样的相应值,观察其外观后可以发现,试样表面有大量裂纹,原因可能是当硅灰含量过高(即Si/Al摩尔比过大)时,所生成的硅质凝胶组织在地质聚合物制备过程中容易吸水膨胀。当硅灰含量为20%时(对应Si/Al摩尔比为3.58),所制地质聚合物材料(对应S-2和C-2试样)具有最佳的强度性能。

图3 地质聚合物试样的抗压强度值Fig.3 Compressive strength values of geopolymer samples

2.2 物相组成分析

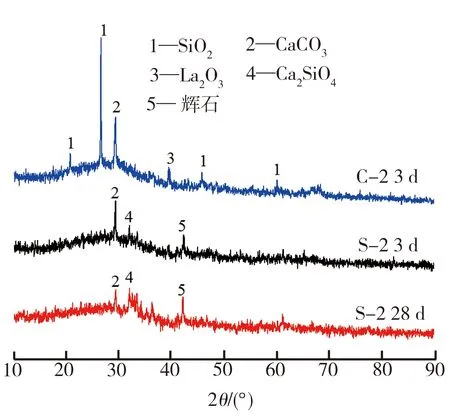

对两组实验中强度值最佳的S-2和C-2试样进行物相组成分析,结果如图4所示。由图4可见,两组试样的XRD图谱中,在20°~40°之间均存在明显的标志非晶相的馒头峰,表明试样中有物质参与地聚合反应形成了大量非晶相凝胶组织,特别是钢渣组S-2试样在养护3 d后,代表无定形凝胶的馒头峰就很明显,养护28 d后,馒头峰则更为突出。对照组C-2试样的XRD图谱中还有较强的SiO2衍射峰,表明试样中还有较多SiO2未参与反应。两组试样的XRD图谱中均存在CaCO3结晶相衍射峰,表明地质聚合反应过程中CaO发生了碳化反应,但钢渣组S-2试样养护28 d后对应的CaCO3结晶衍射峰强度明显降低,表明随着养护时间的延长,CaCO3逐渐分解出钙离子参与地质聚合反应。此外,S-2试样的XRD图谱中辉石结晶相的衍射峰一直存在,表明辉石在碱性环境下不易分解,未参与地质聚合反应,而是在地质聚合物中充当骨料的作用。

图4 硅灰含量20%的地质聚合物试样的XRD图谱Fig.4 XRD patterns of geopolymer samples with 20% silica fume content

2.3 微观形貌分析

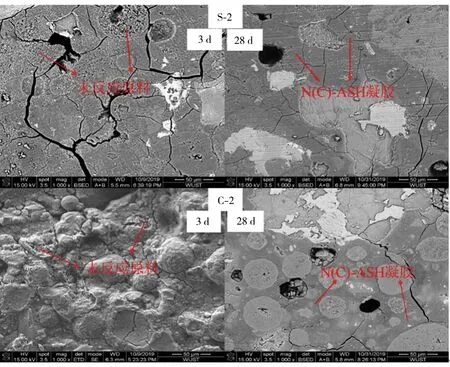

钢渣耦合废FCC催化剂制备的地质聚合物通过养护后均呈现完整规则的形状,与养护3 d的试样比较,养护28 d后的试样外观呈现颗粒之间结合更为紧密、样块更为坚硬的状态。S-2和C-2试样的SEM图片如图5所示。由图5可见,钢渣组S-2试样养护3 d后,其表面虽然有大量的气孔和裂纹,但整体呈现一定的致密性,表面比较光滑,结构较为均匀,还有部分原料未参与反应生成凝胶基质;当养护时间延长至28 d,试样中微裂纹大量消失,孔隙明显减少,凝胶物质更加均匀致密。对照组C-2试样养护3 d后,可以观察到大量原料未参与反应,产生的地质聚合物凝胶很少,颗粒之间结合松散,试样表面不平滑,裂纹气孔尺寸较大,养护28 d后,试样反应进行程度和表面致密性均得到一定改善,但相较于S-2试样,以化学纯氧化物代替钢渣主要组分的C-2试样中地质聚合反应明显不充分。由此可见,钢渣中主要活性组分具有更好的碱激发性能。

图5 硅灰含量20%的地质聚合物试样的SEM照片Fig.5 SEM images of geopolymer samples with 20% silica fume content

2.4 凝胶组织官能团分析

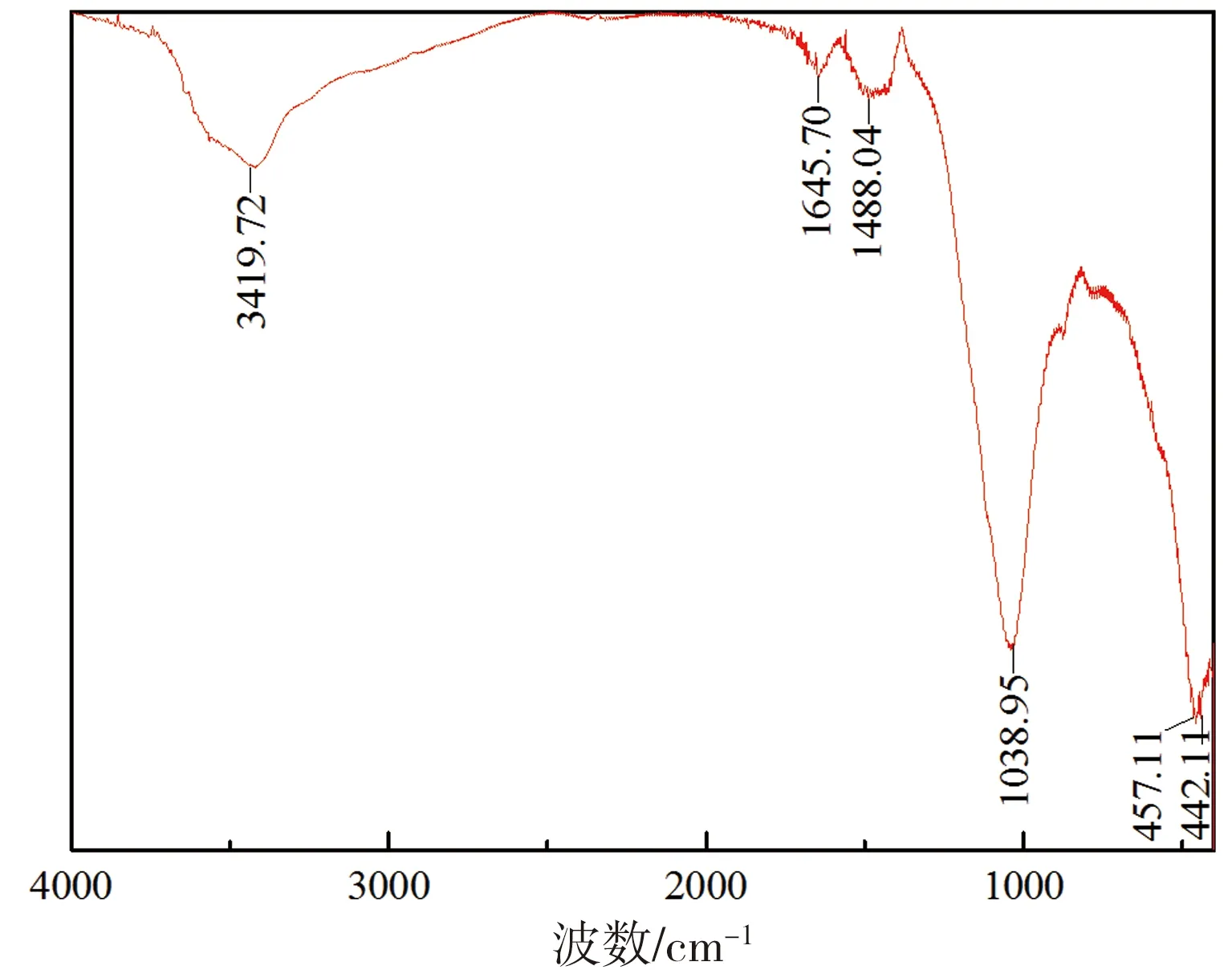

对养护28 d的S-2试样进行FTIR分析,其结果如图6所示。从图6可以看出,该试样在938~1108 cm-1处出现了一个最强振动带,这是典型的Si—O—T(T表示Si或Al)在地质聚合物凝胶中的不对称伸缩振动峰[17],这被认为是N(C)-ASH凝胶(N、C、S、A、H分别代表Na、Ca、Si、Al、H2O)的标志,表明该试样制备过程中发生了地质聚合反应,生成N(C)-ASH凝胶,特别是凝胶中含钙组分的出现证实了钢渣中有效组分参与了地质聚合反应。

图6 S-2试样养护28 d后的FTIR图谱Fig.6 FTIR spectrum of Sample S-2 after 28 days of curing

另外,存在于波数457 cm-1的IR吸收峰是由Si—O—Si(SiO4四面体)的弯曲振动所产生的,这与地质聚合物中未反应完全的废FCC催化剂和钢渣中硅酸盐结晶相有关[18],波数1488 cm-1处出现的峰是C—O键伸缩振动的典型特征峰,结合图5所示的XRD图谱可知,这与CaO参与的碳化反应有关;在波数为1645 cm-1处出现的峰则归因于羟基M—OH的伸缩振动,与凝胶中多孔网络的结构水和滞化水有关[19]。

3 结论

(1)在适当的硅灰加入量及Si/Al摩尔比条件下(本研究对应为硅灰含量为20%、Si/Al摩尔比为3.58),钢渣耦合废催化剂FCC可以制备得到具有一定强度的地质聚合物,延长养护时间可促进原料组分间充分反应,凝胶组分含量增加,对应地质聚合物的强度性能有所改善。

(2)钢渣耦合废FCC催化剂在碱激发作用下,大量物质参与到地质聚合反应中,形成了非晶相的N(C)-ASH凝胶组织,钢渣中钙、铝、硅等有效组分参与地质聚合反应生成凝胶的过程。

(3)使用钢渣耦合废FCC催化剂制备的地质聚合物养护3 d时已具有一定的早期抗压强度,所制材料结构致密,凝胶组织较多,而化学纯CaO、SiO2、Al2O3材料在碱激发作用下没有表现出较好的活化反应性,故无法替代钢渣中的复合含钙组分。