微细射流电解加工微坑的形成过程试验

2022-01-13伍朝志曲宁松温帆帆

伍朝志,曲宁松,温帆帆

( 南京航空航天大学机电学院,直升机传动技术国家级重点实验室,江苏南京210016 )

微细加工技术是微机电系统的基础与核心[1-2]。微细射流电解加工是利用微细中空管电极喷射电解液束,并基于电化学原理对工件加工区域进行选择性微量蚀除的一种微细加工方法[3-4],该技术可实现点蚀、切割、钻孔及复杂铣削等方式的加工[5],最终制得具有不同滑移附着力的疏水微槽与微坑等高质量微结构[6-8]。 众多学者对微细射流电解加工展开了深入研究, Ippolito 等[3]观察流速1.5~13.5 m/s的电解液冲向工件阳极后,反流先以薄膜的形式沿径向扩散,后在远离射流中心处形成水跃。

射流反流形态对于微结构的尺寸及形貌具有重要影响[9-10]。 Hackert 等[11]基于气液两相流仿真计算与试验研究,发现射流反流的二次接触可使加工入口产生明显倒角,边缘锐度与形貌精度下降。 曲宁松等[12]将反射电解液控制在与电极进给方向的相同一侧,提高了微槽边缘锐度、尺寸精度与型面质量。 还有研究表明,电解液射流速度对于微结构的几何形貌无明显影响,但当射流速度较低时,杂散射流的存在会明显限制加工精度与加工深度[13]。

电流密度及其分布情况亦在很大程度上影响着加工精度与效率。 Yoneda 等[14]发现微细流束周围的电解液薄膜可限制电流分布的发散,从而将电流密度分布集中于射流中心区域。 郭程等[15]利用虹吸效应将射流反流限在微细管电极下方一个相对较小的区域,电流密度集中程度提高。赵永华等[16]在自由曲面的加工研究中发现,曲率半径越小,电流密度分布越集中,加工深度越大,材料去除率和加工精度越高。 进一步的研究表明,相较于低密度电流,高电流密度可形成更优的加工表面质量[17]。

可见,众多学者在材料去除原理、加工精度及加工效率等方面开展了大量研究工作,并取得了很好的成果;然而,射流电解加工所制微结构的起点是微坑,其形成过程鲜有研究提及。 本文通过仿真预测和微细射流电解加工试验验证相结合的方式,探索微坑由产生、发展变化到制备完成的完整过程。

1 试验方法

图1 是利用内径50 μm 的微细管电极,开展微细射流电解加工的试验平台,其组成主要包括精密微纳三轴运动平台、运动控制系统、直流电源、低流量高压水泵系统、五级过滤系统、时间继电器及装有微细管电极和工件坯料的装夹系统。

图1 微细射流电解加工试验平台示意

需要指出的是,由于所使用微细管的内径仅为50 μm, 据此形成在工件表面的反流液膜离开难度较大,易聚集包覆微细管外表面,扩大非目标加工区域的二次腐蚀范围。 于是, 本研究将管电极沿X轴水平安装、工件沿Y-Z 面竖直安装,利用自身重力作用加速工件表面电解液薄膜的离开能力。

试验中, 设定加工电压U=30 V, 加工间距d=100 μm,NaCl 电解液质量分数 20%、 流量 0.25 L/h(流速约30 m/s)。 本文所用的试验参数是在前期大量探索性工作基础之上优选所得,通过此参数制备出的微坑结构质量较高、无明显缺陷,具有代表性。

2 物理模型与电流密度分布

射流电解加工极间电场主要由管电极内壁提供,且电流密度分布控制着材料的溶解速率和微结构的三维形貌特征。 图2 是微细射流电解加工微坑的物理模型,随着加工进程的持续,微坑的三维尺寸逐渐增大(Γ0,Γ1,Γ2… Γn-1,Γn)。通过 COMOSOL软件对各阶段的电流密度分布情况进行仿真计算,假设电解液各微元间的温度和电导率一致。 室温下电解液的实际电导率约为15.4 S/m。

图2 微细射流电解加工微坑物理模型

图3 为极间电流密度分布的仿真结果,为揭示微坑三维形貌的发展规律与形成机理做铺垫。 由图可知,总体上高电流密度基本集中于管电极微流道正对的加工区域。 在尚未发生溶解时,a0处电流密度最大,且电流密度沿周向非线性下降,待加工区域的材料溶解速率将有相应程度的下降;随着微坑的逐渐形成,中心电流密度由a0逐渐减至an,边缘的密度快速增加, 将使加工型面的坡度与圆角增大。

图3 不同加工阶段微坑的电流密度分布情况

3 流场仿真计算

3.1 仿真计算条件

均匀稳定的流场环境对于电解产物的有效输出和高质量型面的形成非常有利。 然而,射流反流与工件非目标加工区域、工具电极连接形成闭合回路,会造成非目标加工区域的杂散腐蚀。

对微坑的完整成形过程进行离散化处理,然后利用ANSYS20 对各阶段(不同深径尺寸)的极间流场分布情况进行仿真计算。 射流电解加工中的流场是开放式的,加工区域包含气液混合物,因此需要采用气-液两相流混合模型对极间流场分布情况进行仿真计算。 表1 是流场计算的主要参数,图4 是流场数值模拟的简化物理模型,初始计算域设定为空气。

表1 流场计算中的主要参数

图4 流场仿真计算的简化模型

在仿真中,针对流场计算做如下假设:① 流体的运动遵循质量守恒和动量守恒方程;②电解液不可压缩,其流动过程连续;③忽略电解液浓度和温度的变化。

3.2 仿真计算试验

图5 是通电之前的反流形式。 如图5a 所示,极间电场加载之前,电解液经管电极形成微细高速射流, 反流以液膜的形式沿流束周向离开待加工区域。 如图5b 所示,靠近待加工区域表面处、存在涡流黏度值较大的椭圆形区域,意味着该区域及附近各微元间的流速具有明显差异,且靠近待加工表面方向,流速逐渐增大,利于加工产物的排出。

图5 通电之前的反流形式

由图3 的极间电流密度分布可知,Γ0状态下,a0处的电流密度最大。 那么,在选择性蚀除过程中,工件表面相应局部区域的材料会被以相对较大的速率去除,而区域外的材料去除率将逐渐降低。 随着加工的进行,微坑的深径尺寸将不断增大。

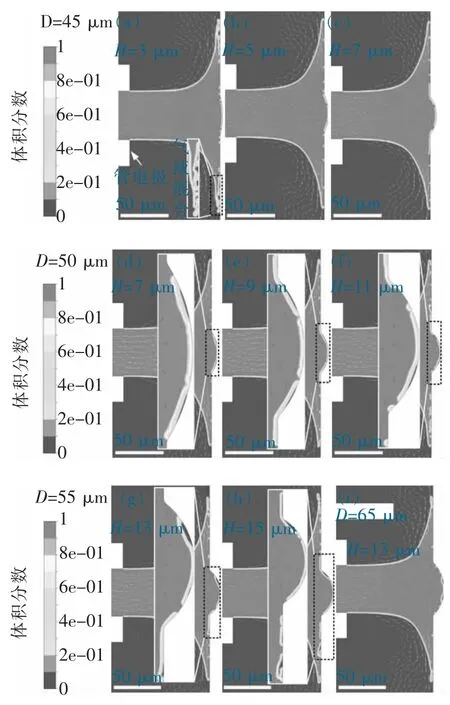

图6 是微坑直径分别为 45、50、55 μm 时,不同深径条件下的极间流场,图中H 和D 分别表示微坑深度和微坑直径。可见,微坑直径不超过65 μm 时,不同深径尺寸条件下工件表面的电解液反流均以液膜形式离开。 随着加工深度的增加,加工表面的气液混合物体积在增加,这意味着电解液的更新难度提高,产物的排出难度加大。 另外,得益于电解液的自身重力作用,加工型面下半部分的气液混合物体积相比于上半部分较少,且在较大加工深度时反流液膜向上离开加工型面的难度要大于向下离开加工型面的难度,如图6f-h 中的局部放大图所示。

图6 D 不超过65 μm 时不同深径条件下的极间流场

图7 给出了微坑直径超过65 μm 后的极间流场分布情况。如图7a 所示,当微坑深度为15 μm、直径为70 μm 时,射流反流仍为向外扩张的液膜(区域 1#);如图 7b 所示,当微坑深度为 17 μm 时,离开微坑的初始反流(区域2#)及向外扩张的液膜边缘,均呈现出轻微离岸溅射现象。 如图7c 所示,当微坑深度为 21 μm、直径为 75 μm 时,初始反流(区域3#)与液膜边缘,均有较明显的离岸溅射现象;如图7d 所示,当微坑深度为 25 μm、直径为 80 μm 时,射流反流已呈现出明显的离岸溅射现象(区域4#)。

图7 D 为 70、75、80 μm 时的极间流场

综上可知, 当微坑深径尺寸在一定范围内、射流反流以液膜的形式离开型面时,其外缘的电解液薄膜会形成低电流密度区域,但高电流密度基本被限制在管电极微流道正对的加工区域。 然而,当微坑直径超过65 μm、 微坑深度大于一定尺寸后,射流反流呈现出明显的离岸溅射现象,如此低电流密度区域减少, 电流分布进一步沿加工型面集中,微坑边缘的电流密度快速提高,将引起局部区域蚀除速率的明显增大。

4 微坑的制备

为了验证上述极间电流密度分布和流场仿真计算结果的准确性,利用时间继电器控制电解加工时长,将目标微坑的完整形成过程离散化,通过微细射流电解加工试验获得各离散节点的微坑,并检测其形貌特征及尺寸。 其中,离散节点编号对应的腐蚀时长见表2。

表2 不同节点编号对应的腐蚀时长

图8 是利用激光共聚焦显微镜所测不同腐蚀时长条件下的微坑直径与深度。 显然,微坑深度基本随腐蚀时长的延长而稳定增大; 但当时长超过4000 ms、微坑深度超过50 μm 后,微坑底部区域的电流密度很小,继续增加时长不能显著提高加工型面的深度。 与之不同的是,微坑直径呈阶段性发展:在腐蚀时长增至300 ms 后,微坑的直径与深度分别达到56 μm 和14 μm,此时的电解液反流基本仍以液膜的形式离开微坑,微坑边缘的电流密度集中现象趋于明显;腐蚀时长超过300 ms 后,由于流束周向均匀溅射的加剧,使得微坑边缘电流密度集中所呈现出的加速局域材料去除的效果越来越明显,整体上表现为微坑直径的快速增加;当腐蚀时长超过350 ms 后,微坑直径基本趋于稳定,这是由于经历短暂的反流溅射,微坑直径、型腔快速增大后,腔内压力有所减小,出现溅射减弱、被高能散状射流压制、重新成为液膜的现象,微坑边缘的电流密度集中程度大大弱化。

图8 不同腐蚀时长条件下的微坑直径与微坑深度

图9 是不同腐蚀时长条件下所制部分微坑实物图。如图9a 所示,加工表面经10 ms 的腐蚀后,形成了界线较模糊的腐蚀区域1#和轻微腐蚀区域2#,区域2#由充当成形电极的管电极端面与电解液接触形成闭合回路而引起二次腐蚀;随着腐蚀时长的增加,上述区域的界线逐渐消失,合并成为新的微坑。 如图9c 所示,当电解时长增至350 ms 时,所制微坑侧壁的局部区域3#存在较明显锥度,这是由于实际加工过程中的偶然因素导致溅射反流仅沿该方向传输、局部电流密度大增,造成原本规则的圆形微坑入口产生了外凸等缺陷, 此现象在图9d 中区域4#更明显。 当腐蚀时长超过1000 ms 后,微坑入口边缘明显异形化,而且随着腐蚀时长的持续增大,微坑边缘外围相邻区域杂散腐蚀越来越严重。

图9 不同腐蚀时长条件下的微坑形貌

5 结论

本文通过仿真计算和微细射流电解加工试验验证的方式, 探究了微结构起点微坑的形成过程,得到以下结论:

(1)随着微坑的逐渐形成,极间电流密度分布曲线由上凸发展为愈加明显的内凹,微坑边缘电流密度快速提高,电流密度分布集中。

(2)随着微坑三维尺寸的逐渐增大,极间反流由液膜式离开发展为溅射式输出,在深径尺寸增大后,腔内压力减小,溅射减弱后被高能散状射流压制,重新成为电解液薄膜。

(3)随着腐蚀时长的增加,加工表面界线较模糊的腐蚀区域和轻微腐蚀区域,逐渐合并成为新的微坑,其入口边缘为规则的圆形。 深径尺寸满足反流溅射的形成条件后,会使溅射输出方向电流密度分布集中、相应局部区域的材料去除率高于其他区域,流束周向均匀溅射的结果表现为随着微坑直径增加,单向溅射使微坑的入口边缘由规则圆形发展为异形。