高纯Ti3 SiC2粉体制备工艺的研究

2022-01-12何创创王丹琴李智敏

何创创 ,杨 俊 ,王丹琴 ,李智敏

(1.中国振华集团云科电子有限公司,贵州 贵阳 550018;2.西安电子科技大学 先进材料与纳米科技学院,陕西 西安 710071)

随着电磁波在移动通信、无线电探测、局域网、医疗器械以及军事等领域的广泛应用[1-3],电磁辐射对人类身体健康和各种电子设备造成了巨大危害,电磁干扰也已经成为了一种新的社会污染。因此,具有吸收电磁波功能的吸波材料成为了近年来国内外科学工作者研究的热点[4-6],并被广泛地应用在电磁屏蔽、航海和航天工业、军事科技、电子设备以及无线通信等领域。

Ti3SiC2作为一种典型的三元层状碳化物An+1BCn(其中n=1,2,3,…,A 是过渡金属元素Ti、V、Cr等,B 是A 族元素Si、Al、Sn 等),早在1967 年便被Jeitschko 等[7]成功合成,但是其主要性能直到20 世纪90 年代后期才被人们逐渐地认识。Ti3SiC2晶体结构中包含共价键和金属键,这使其兼具陶瓷和金属的优异性能,如高屈服强度、高熔点(约3000 ℃)、高热稳定性和良好的抗氧化性能等[8-12]。在常温下有较好的导热性能和导电性能(电导率高达4.5×106S/m),且易于机械加工。同时,在高温下又能够保持高强度和可塑性。Ti-Si-C 系Ti3SiC2具有的这些优异特性,使其在吸波材料领域上的应用成为可能。

Ti3SiC2在吸波材料领域的研究表明:Ti3SiC2材料具有较好的微波损耗性能,且其性能与纯度密切相关[8-10],即纯度越高,微波损耗性能越好。因此,高纯Ti3SiC2材料有望成为一种新型的吸波材料。在以往的研究中,有关Ti3SiC2陶瓷块体材料合成的文献报道有很多[11-15],例如Barsoum 等[14]以Ti、SiC 和石墨为原料,采用热压烧结法在1600 ℃下热压4 h 得到纯度为99%的Ti3SiC2致密陶瓷。Gao 等[15]以Ti、SiC 和C粉为原料,采用热等静压烧结法在1500 ℃和40 MPa压力条件下合成Ti3SiC2含量为97%的陶瓷块体材料。Li 等[10]以Ti、Si、TiC粉为原料,Al粉为添加剂,采用热压烧结法在1350 ℃和20 MPa 压力条件下合成了高纯的Ti3SiC2陶瓷材料。但时至今日,便于批量化生产的高纯Ti3SiC2粉体材料的制备仍鲜有报道。本文以2Ti/xSi/3TiC(x=1.6~3.0)为原料,通过高温固相反应法制备了高纯Ti3SiC2粉体,研究了Si 含量对合成Ti3SiC2粉体纯度的影响及其作用机理。

1 试验

1.1 原材料与样品制备

实验所用原料:Ti粉(纯度>99.0%,平均粒径75 μm),Si粉(纯度>99.0%,平均粒径40 μm),TiC粉(纯度>99.5%,平均粒径2 μm)。样品按表1 所示原料配比进行称量(Ti粉在充满氩气的手套箱中进行称量),以无水乙醇为介质,在尼龙罐中混合后,放入行星式球磨机中球磨混合6 h(转速为300 r/min),然后置于电热鼓风干燥箱中在80 ℃左右进行烘干处理,经200 目筛网过滤后放入石墨坩埚内,最后置于真空-气氛热压烧结炉(沈阳威泰科技发展有限公司生产)中按照预设程序进行煅烧。在低温阶段(0~890 ℃),升温速率为20 ℃/min,再以10 ℃/min 升至预设温度(1325 ℃),保温时间3 h,煅烧过程中真空度为4~5 Pa。

表1 2Ti/xSi/3TiC 不同原料配比合成样品Tab.1 The samples prepared with different molar ratio of 2Ti/xSi/3TiC

1.2 性能检测

采用日本Shimadzu XRD-7000 X 射线衍射仪(Cu Kα 射线)对合成样品进行物相分析,其中电压为40 kV,电流为40 mA,步长为0.02°,扫描速度为6°/min;采用日本JSM-6460LV 型扫描电子显微镜观察样品的外观形貌;用德国NETZSCH 公司STA-449 型差热分析仪对原料粉体进行热性能分析,其中Ar 气氛保护,升温范围30~1400 ℃,升温速率10 ℃/min,并在 1325 ℃保 温 30 min;用 Thermo Electron Corporation NORAN System SIX 型能谱仪对样品作微区成分分析;用美国K-Alpha 型X 射线光电子能谱仪对样品进行元素成分分析。

2 结果与分析

2.1 物相和微观形貌分析

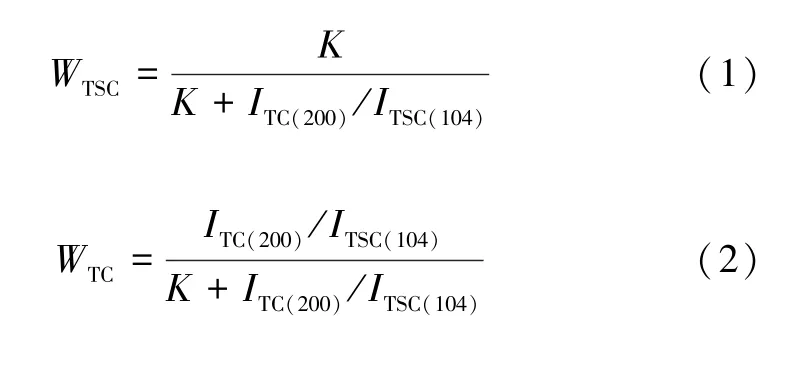

图1 是2Ti/xSi/3TiC(x=1.6,1.8,2.0,2.4,3.0)不同原料配比合成粉体样品的XRD 图谱。从图1可以明显看到,Ti3SiC2峰出现在所有样品中且为生成物主晶相,Ti 和Si 的单质峰均没有被检测到,衍射峰的半峰宽度较小,这表明合成样品具有较好的纯度和较高的结晶度。从图1 中a 和b 可知,在2θ=41.8°位置存在TiC 的杂质峰,且随着Si 含量的增加,TiC 峰的强度逐渐地减弱。随着Si 含量的继续增加,在样品c、d 和e 的衍射谱中几乎没有出现TiC 峰,但是在样品d 和e 的衍射谱中2θ=39.1°和2θ=43.1°位置存在微弱的TiSi2杂质峰。这表明Si 适度过量可以减少TiC杂质峰,但过多Si 的添加则会引入新的杂质峰TiSi2。Zhang 等[16]通过标准添加法得到TiC 和Ti3SiC2含量的计算公式:

图1 2Ti/xSi/3TiC 不同原料配比合成样品的XRD 图谱Fig.1 XRD patterns of samples sintered with different molar ratio of 2Ti/xSi/3TiC

式中:WTSC为Ti3SiC2的质量分数;WTC是TiC 的质量分数;K为常数1.80;ITC(200)为TiC 主衍射峰(200)的积分强度;ITSC(104)是Ti3SiC2主衍射峰(104)的积分强度。由式(1)计算得到,当Si 原料配比x为1.6,1.8,2.0,2.4 和3.0 时,合成Ti3SiC2粉体的质量分数分别为86.2%,93.8%,99.8%,99.6%和98.6%。

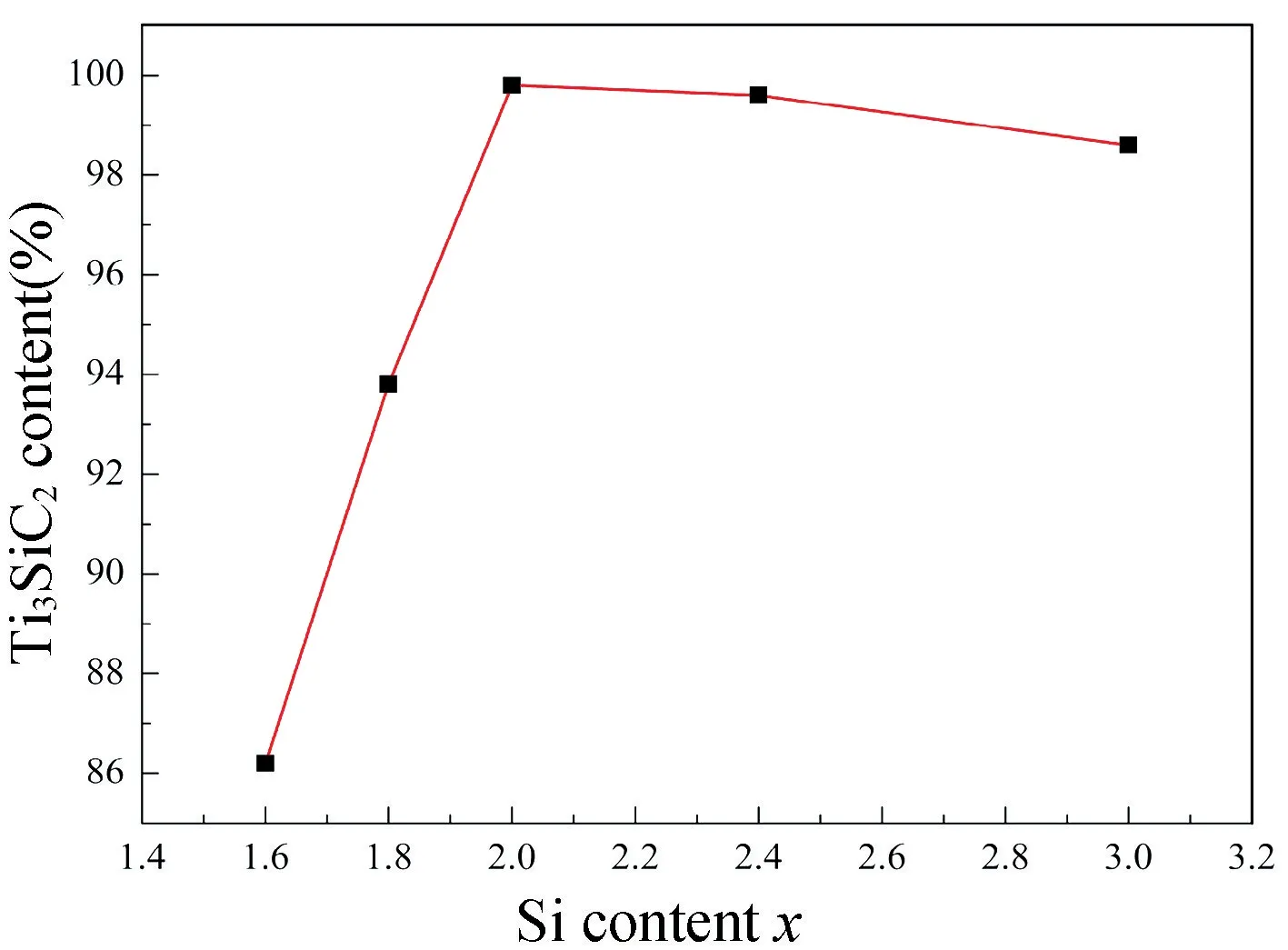

图2 是合成Ti3SiC2粉体纯度随Si 含量的变化曲线。从图2 可以看到,当Si 原料配比x从1.6 增至2.0 时,合成粉体中Ti3SiC2含量呈现线性增加;当x为2.0 和2.4 时,Ti3SiC2纯度高达99.5%以上;但当x为3.0 时,由于杂质峰TiSi2的出现,Ti3SiC2纯度降低至98.6%。因此,在以Ti/Si/TiC 为原料合成Ti3SiC2粉体的过程中,Si 含量影响合成Ti3SiC2粉体的纯度。当原料配比为2Ti/2Si/3TiC 时,合成Ti3SiC2粉体的纯度高达99.8%。

图2 Ti3SiC2纯度随Si 含量的变化曲线Fig.2 The curve of Ti3SiC2 purity varies with Si content

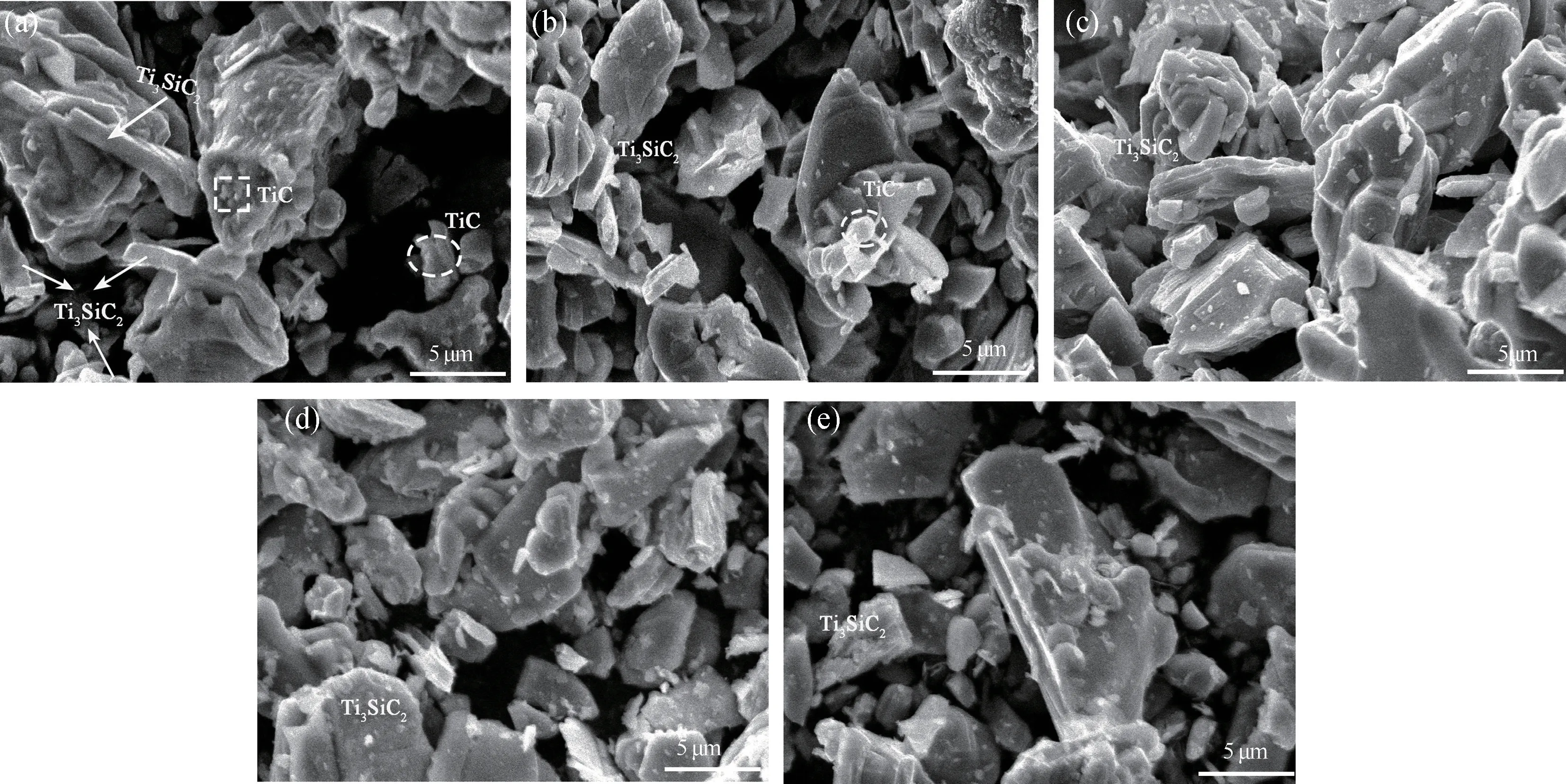

图3 为不同Si 原料配比合成样品的微观形貌。一方面,从图3 可清晰地看到三种不同的形貌,片状、长柱状以及等轴圆颗粒状。结合相关文献[15-16]可以知道,Ti3SiC2是片状或长柱状,TiC 是等轴圆颗粒状。另一方面,合成Ti3SiC2粉体颗粒尺寸为2~5 μm,随Si 含量增加晶粒尺寸逐渐地增大。这表明Si 含量的增加,不仅提高了生成物的结晶度,而且提高了合成Ti3SiC2粉体的纯度。同时,当Si 原料配比为x=2.0和2.4 时,合成Ti3SiC2粉体颗粒尺寸约为5 μm,分散性良好。

图3 2Ti/xSi/3TiC 不同原料配比合成样品的SEM 照片Fig.3 SEM images of the samples sintered with different molar ratio of 2Ti/xSi/3TiC

2.2 差示扫描量热和热重分析

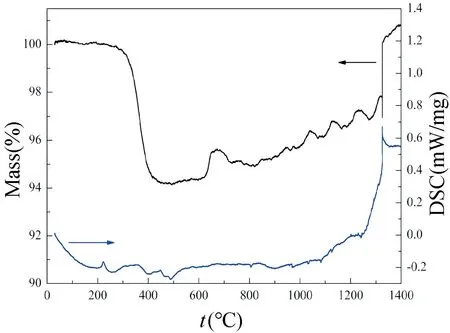

图4 是以2Ti/2Si/3TiC 为配比的混合原料的TG 和DSC 曲线。从图4 可以看出,合成Ti3SiC2的过程可以分为3 个阶段:第一阶段为850~950 ℃,主要为α-Ti向β-Ti 转变;第二阶段为1000~1325 ℃,主要为Ti-Si共晶液相的生成以及少量Ti3SiC2的合成,因此在DSC谱线上出现剧烈的吸热峰;第三阶段为1325~1400 ℃,主要为Ti3SiC2的合成,在DSC 谱线上出现了明显的放热峰,同时在TG 谱线上也出现样品质量急剧增加,表明大量的Ti3SiC2在此阶段合成。另外,在TG 谱线上400 ℃左右出现样品质量急剧减少,这主要是因为Ti/Si/TiC 原料的摩尔质量均较小,高温时粉体流动性增强,在大流量Ar 保护气体通入下,表层粉体悬浮造成样品质量急剧减少,随着反应温度持续升高,Ti 的相转变和Ti-Si 液相的生成促使悬浮粉体反应沉积,样品质量逐渐地增加,当温度升高至1325 ℃以上时,Ti3SiC2大量合成,样品质量急剧增加至与初始原料样品质量相当,这证明了Ti3SiC2的合成,同时也表明Ti-Si 共晶液相的生成是合成Ti3SiC2的关键。

图4 以2Ti/2Si/3TiC 为配比的混合原料的TG 和DSC 曲线Fig.4 TG and DSC curves of mixed raw materials with 2Ti/2Si/3TiC

在以2Ti/2Si/3TiC 为原料合成Ti3SiC2粉体的过程中,当温度升高到865 ℃,根据Ti-Si 二元相图,α-Ti开始转变成β-Ti。Si 的引入降低了这一相转变温度,促进了α-Ti 向β-Ti 的转变,反应产生的热量促进了Si原子向Ti 原子扩散[17],这有利于下一步反应的发生。随着温度持续升高到1000~1200 ℃,Ti 和Si 通过反应(3)在晶面处生成中间产物Ti5Si3,当Si 含量足够多时,可以通过反应(4)生成中间产物TiSi2。图1 中XRD 的检测结果也证明了该反应的发生。另外,Ti5Si3和TiSi2中间产物的生成不仅有效地防止了Ti 原子的氧化,而且反应产生的热量加快了原子的扩散速度,促进了反应(3)、(4)和(5)的进行[17-19]。当局部温度达到Ti-Si 的共晶温度1330 ℃时,通过反应(6)、(7)和(8),Ti 和Si 粒子之间形成Ti-Si 液相并同周围的TiC 反应生成Ti3SiC2[20-23]。因此,局部高温在Ti-Si 粒子间形成的液相能够有效地促进Ti3SiC2合成反应(5)、(8)和(9)的进行。在反应式(9)中,生成的中间产物C 会与其周围的Ti 反应生成TiC 而后迅速地合成Ti3SiC2。

综上所述,Si 在合成Ti3SiC2粉体的过程中起着多重作用:第一,降低了Ti 的相转变温度,使α-Ti 转变为β-Ti;第二,通过反应(3)和(4),在Ti 粒子的晶面处生成Ti5Si3或TiSi2,从而促进反应(3)、(4)和(5)的进行[17];第三,减少了TiC 的孪晶界能,使其在晶界处形成了大量的缺陷,促进了合成Ti3SiC2反应的进行[23]。因此,在以2Ti/xSi/3TiC 为原料配比合成Ti3SiC2粉体的过程中,Ti3SiC2纯度随着Si 含量(1.6≤x≤2.4)的增加而增加。

2.3 微区成分和化学元素分析

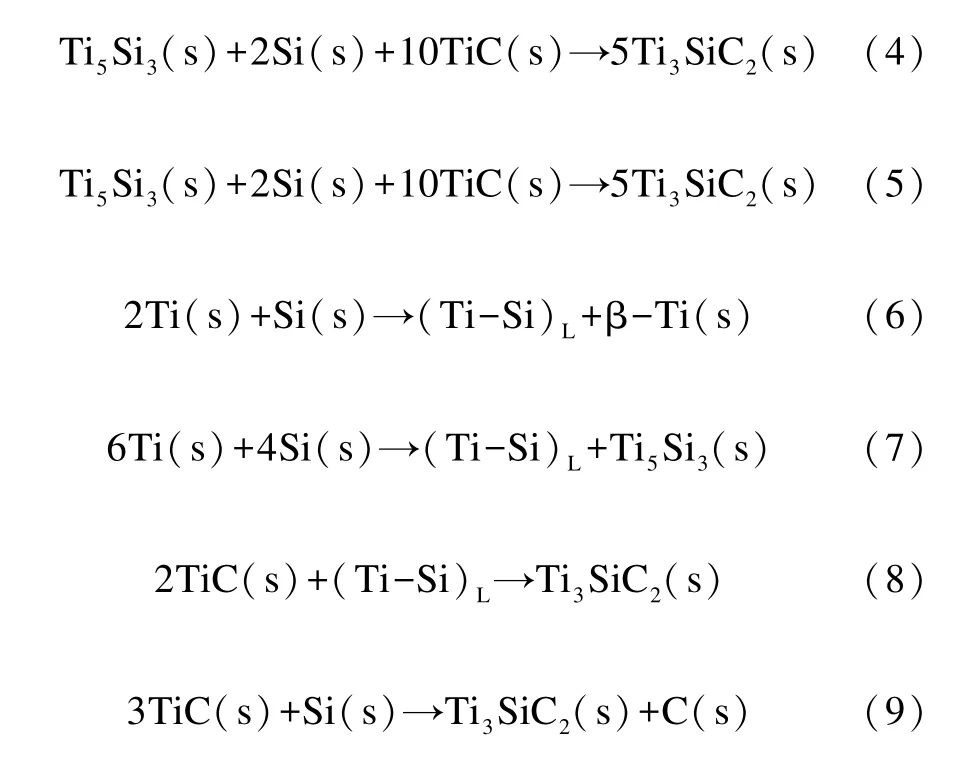

为确定制备样品的组成,对以2Ti/2Si/3TiC 为原料配比合成的粉体样品分别进行EDS 和XPS 能谱分析,结果如图5 所示。由图5(a)的EDS 能谱图可知,合成粉体仅含有C、Si、Ti 三种元素,且其质量分数分别为48.61%,12.79% 和38.60%,这一比例与Ti3SiC2化学计量比接近,证明生成物为Ti3SiC2。

图5(b)~(e)为合成粉体样品的XPS 能谱图,其中C1s、Si2p、O1s、Ti2p 的XPS 能谱被测量。从图5(b)中C1s 能谱可知,在281.2 eV 位置的峰对应C—Ti 键,其键能要比标准的C—Ti 键能(281.5 eV)[27-28]低,但是却又比Ti3SiC2中的C—Ti 键能(281.0 eV)[29-30]高,这表明合成产物可能是Ti3SiC2和TiC 的混合物。另外,C1s 的主峰(284.3 eV)对应着C—C键[28]。在C1s 的能谱中能够明显发现,C1s 峰不具有对称性,这主要是因为只含有一种类型的化学键(即C—Ti)。

从图5(c)、5(d)的Si2p 和O1s 能谱图可知,Si2p 峰没有表现出对称性,其主峰在101.7 eV 处,同时O1s 峰在531.3 eV 处且对称性较低,这暗示合成粉体表面存在SiO2[31-32]。在Si2p 的XPS 能谱中,主峰旁边在98.5 eV 位置处的肩峰对应着Ti3SiC2与TiC 的混合物[33]。

由图5(e) Ti2p 能谱图可知,经分峰拟合Ti2p 峰可以分为A、B、C、D、E 五个峰,其对应结合能分别为454.1,454.8,458.3,460.3 和464.1 eV。其中,A 峰和E 峰分别对应Ti3SiC2的Ti2p3/2和Ti2p1/2,B 峰和D 峰分别对应TiC 的Ti2p3/2和Ti2p1/2,C 峰对应TiO2的Ti2p3/2[27,34]。由此可见,A 峰和E 峰向高结合能方向偏移,B 峰和D 峰向低结合能方向偏移,C峰没有出现明显移动。这是因为生成产物中既有Ti3SiC2又有TiC。

图5 以2Ti/2Si/3TiC 为配比合成Ti3SiC2粉体的EDS 和XPS 能谱Fig.5 EDS and XPS images of Ti3SiC2 samples with 2Ti/2Si/3TiC

EDS 和XPS 结果表明:以2Ti/2Si/3TiC 为原料配比,合成的粉体样品为Ti3SiC2、TiC、TiO2和SiO2的混合物,其中主成分为Ti3SiC2,TiC、TiO2和SiO2的含量均极少,这是因为在图1 的XRD 图谱中没有检测到TiC 峰或任何Ti、Si 氧化物的峰。

3 结论

本文以2Ti/xSi/3TiC 为原料,采用高温固相反应法合成了高纯Ti3SiC2粉体,研究了Si 含量对合成Ti3SiC2粉体纯度的影响及作用机理。结果表明:当Si适度过量(1.6≤x≤2.4)时,有助于Ti3SiC2合成,同时Si 在合成Ti3SiC2的反应中起着多重作用,其中Ti-Si 共晶液相的生成是合成Ti3SiC2的关键。当Si 原料配比x=2.0 和2.4 时,合成Ti3SiC2粉体纯度高达99.5%以上且颗粒粒径尺寸约为5 μm,分散性良好。另外,与其他高纯Ti3SiC2粉体的制备方法相比,高温固相反应法易于实现批量化生产,工业应用前景广阔。