表面改性对光固化3D打印Al2O3陶瓷性能的影响

2022-01-12聂光临黎业华盛鹏飞吴昊霖包亦望伍尚华

聂光临 黎业华 盛鹏飞 吴昊霖 包亦望 伍尚华

(1 广东工业大学 机电工程学院,广东 广州 510006;2 中国建筑材料科学研究总院有限公司 绿色建筑材料国家重点实验室,北京 100024)

0 前言

Al2O3陶瓷具有优良的电绝缘性能、化学稳定性、导热性能与高频特性,且原料来源丰富,是电子信息制造业中应用最广泛的陶瓷材料,可用于制备散热基板和热沉;在薄/厚膜电路、混合集成电路、绝缘栅双极型晶体管芯片(IGBT)中,Al2O3陶瓷占据举足轻重的地位[1]。随着后摩尔时代电子元器件功耗密度的不断提升,对陶瓷基板和热沉的散热能力要求越来越高,这使得对异形热沉(翅片式散热器)和微通道散热基板的需求量日益增加[2-3]。这类陶瓷散热器件通常具有复杂的形状和结构,其制备与加工尚存在一定的技术瓶颈。陶瓷材料固有的脆性、高硬度和抗磨损使得复杂形状陶瓷构件的加工较为困难,传统陶瓷成型工艺(如注浆成型、模压成型、注射成型、凝胶注模成型等)在制备复杂形状陶瓷构件方面存在制备成本较高、周期长、需要使用模具(有模成型)、材料利用率低等缺点,这使得高精度复杂形状Al2O3陶瓷散热器件的制备较为困难,极大限制了Al2O3陶瓷的进一步推广应用。

增材制造技术是通过CAD设计数据采用材料逐层累加的方法制造实体零件的技术,相对于传统的减材加工(切、铣、刨、磨、钻、镗等)技术,是一种“自下而上”材料累加的制造方法[4]。该技术在陶瓷材料的成型制造领域具有巨大的发展潜力,有望突破复杂形状陶瓷构件的制备技术瓶颈。利用增材制造技术制备陶瓷构件可以显著提升设计自由度和结构复杂程度,缩短制造时间,降低制备成本[5],有利于促进Al2O3陶瓷散热构件的结构优化与定制化生产。陶瓷材料的增材制造技术主要分为立体光固化(SLA和DLP)、材料挤出(FDM)、粘结剂喷射(3DP)、材料喷射(DIP)、粉末床熔融(SLS)、薄材叠层(LOM)、定向能量沉积(LENS)等[5-6],其中,光固化3D打印技术的成型精度较高,且对打印设备的要求较低,已在Al2O3陶瓷构件增材制造领域取得了部分应用[7]。目前,对Al2O3陶瓷的光固化3D打印研究主要集中在:1)后处理工艺优化,例如,Zhou等[7]通过对光固化3D打印技术的干燥工艺与脱脂工艺进行优化,制得了致密度为99.3%的Al2O3陶瓷;2)3D打印制备新技术,例如,Liu等[8]将液相前驱体浸渗技术引入Al2O3陶瓷的光固化3D打印工艺,降低了Al2O3陶瓷的晶粒尺寸,提升了其硬度;3)Al2O3陶瓷浆料的组分设计,例如,Johansson等[9]系统研究了树脂组分对Al2O3陶瓷缺陷(层间裂纹、孔隙)演变规律的影响;4)基于粉体表面改性处理对Al2O3陶瓷浆料优化设计,例如,Zhang和Li等[10-11]通过对Al2O3粉体进行表面处理,改善Al2O3陶瓷浆料的流变性能和稳定性,其中,粉体表面改性技术可有效优化Al2O3陶瓷浆料性能,浆料性能的改善会改变Al2O3陶瓷颗粒的分散特征,继而对Al2O3陶瓷烧结体的性能产生影响。然而,目前鲜有关于表面改性对Al2O3陶瓷烧结体性能及其显微结构的影响研究,尤其是表面改性对光固化3D打印Al2O3陶瓷的力学强度与热导率的影响于国内外未见相关报道。因此,本研究采用油酸(OA)对Al2O3陶瓷粉体进行表面改性处理,利用基于数字光处理(DLP)的光固化3D打印制备Al2O3陶瓷,系统研究改性处理对Al2O3陶瓷浆料和烧结体性能、微观结构的影响,可为光固化3D打印Al2O3陶瓷的性能优化调控提供指导与建议。

1 试验

1.1 样品制备

1.2.1 Al2O3陶瓷粉体的表面改性

将1 质量份的Al2O3陶瓷粉体(D50=200nm,TM-DAR,Taimei Chemicals Co.,Ltd.,Japan)、0.01质量份的OA与2质量份的无水乙醇置于球磨罐中,以250r/min的转速球磨2h,制备Al2O3悬浮液;利用旋转蒸发仪脱除Al2O3悬浮液中的无水乙醇,加热温度为60°C;然后将其置于烘箱中,在80°C温度下热处理6h;在冷却至室温后,对热处理后的Al2O3陶瓷粉体进行研磨处理,并过100目筛网,即可制得表面改性的Al2O3陶瓷粉体。

1.2.2 光固化3D打印制备Al2O3陶瓷

1)陶瓷浆料制备。Al2O3陶瓷浆料的预混液主要包含:季戊四醇四丙烯酸酯(20wt%)、1-6-己二醇二丙烯酸酯(25wt%)、聚氨酯丙烯酸酯(20wt%)、正辛醇(20wt%)和聚乙二醇(15wt%)。将适量的Al2O3陶瓷粉体与2wt%(占Al2O3粉体质量)的分散剂(BYK 9077)加入所配置的预混液中,以350r/min球磨10h,配制固含量为48vol%的Al2O3陶瓷浆料。

2)生坯成型。打印前将占树脂总质量1%的光引发剂(Irgacure 819)加入Al2O3陶瓷浆料中,以350r/min球磨10min。然后将Al2O3陶瓷浆料置于DLP 3D打印机的料槽中,调整打印参数为层厚20μm、单层固化时间3s、曝光能量密度31.5mJ·cm-2。利用UG软件构建打印试样的三维实体模型,利用CeraRay软件切片并保存为.stl文件,将其导入打印机中,通过逐层累积打印制备出Al2O3陶瓷生坯。

3)脱脂。将Al2O3陶瓷生坯置于真空管式炉内(OTF-1200X,合肥科晶),以1°C/min升温至600°C,保温2h后以5°C/min降温至300°C,而后随炉冷却至室温,制得Al2O3陶瓷坯体1。然后将Al2O3陶瓷坯体1 置于马弗炉中(KSL-1100X,合肥科晶),在空气环境下以2°C/min升温至450°C,保温3h后,随炉冷却至室温,制得Al2O3陶瓷坯体2。

4)烧结。将Al2O3陶瓷坯体2 置于马弗炉内(HTK 16/18,Thermconcept,Germany),以10°C/min升温至800°C,再以5°C/min升温至1650°C,保温2h后以5°C/min降温至800°C,随后随炉冷却至室温,即可完成烧结,制得Al2O3陶瓷烧结体。

1.2 测试表征

配制固含量为20vol%的Al2O3陶瓷浆料,采用旋转流变仪(MCR301,Anton Paar,Austria)测试其流变曲线。利用傅里叶红外光谱仪(Nicolet 6700,Thermo Fisher Scientific Inc.,America)测试Al2O3陶瓷与改性Al2O3陶瓷粉体的表面化学基团。利用文献[12]中的单层固化实验测定Al2O3陶瓷浆料的固化性能,并利用quasi-Beer-Lambert模型和Beer-Lambert’s semi-logarithmic模型[13]对其固化性能参数(宽度方向的临界能量密度Ew、宽度敏感系数Sw、深度方向的临界能量密度Ed、深度敏感系数Sd)进行计算。

利用阿基米德排水法测试Al2O3陶瓷烧结体的致密度。将Al2O3陶瓷烧结体加工为2mm×4mm×25mm的条状试样,利用材料力学试验机(Inspekt Table Blue,Hegewald&Peschke,Germany)以0.5mm/min对其进行三点弯曲加载,跨距选用20mm,根据其几何尺寸和断裂临界载荷即可测得三点弯曲强度[14]。将Al2O3陶瓷烧结体加工为10mm×10mm×2mm,利用激光导热仪(LFA 447,Netzsch Instruments Co.,Ltd.,Germany)测试其热导率[15]。利用扫描电镜(SEM,LYRA 3 XMU,Tescan,Czech)对Al2O3陶瓷烧结体的断面和热腐蚀抛光面进行显微结构分析,利用Nanomeasure软件对Al2O3陶瓷的晶粒尺寸进行统计分析,统计Al2O3晶粒个数不低于500,利用Christiansen均匀度系数表征晶粒尺寸的分布均匀性[16]。

2 结果与讨论

2.1 表面改性对Al2O3陶瓷浆料性能的影响

Al2O3陶瓷浆料与改性处理Al2O3陶瓷浆料的流变曲线如图1所示。由图1可知,表面改性Al2O3陶瓷浆料的粘度低于Al2O3陶瓷浆料的粘度,即表面改性处理可降低Al2O3陶瓷浆料的粘度。为揭示表面改性处理降低Al2O3陶瓷浆料粘度的机制,本研究对Al2O3陶瓷粉体与表面改性Al2O3陶瓷粉体进行了红外测试分析,其FTIR谱图如图2所示。Al2O3陶瓷和改性Al2O3陶瓷粉体在700~900cm-1处的吸收谱带为Al-O的对称弯曲振动峰,在400~500cm-1处的振动峰是由α-Al2O3相的振动造成的[17],这两处明显的吸收谱带可证明被测粉体的主要物相为α-Al2O3。Al2O3陶瓷粉体在3430cm-1与1633cm-1处的吸收谱带分别为-OH的伸缩振动峰和弯曲振动峰[18-19],这说明Al2O3粉体表面含有丰富的-OH,这为OA改性的酯化过程提供了反应位点,有利于促进OA在Al2O3粉体表面的化学吸附(CH3(CH2)7CH=CH(CH2)7COOH+HO-Al2O3→Al2O3-O

图1 Al2O3陶瓷浆料(20vol%)的粘度-剪切速率曲线Fig.1 Viscosity versus shear rate for 20 vol%Al2O3 suspensions

图2 Al2O3与改性Al2O3粉体的FTIR图谱Fig.2 FTIR spectra for Al2O3 and modif ied Al2O3 powders

CO-(CH2)7CH=CH(CH2)7CH3)。Al2O3陶瓷的-OH振动吸收峰明显强于改性Al2O3陶瓷的-OH吸收峰,即说明经表面改性处理后Al2O3陶瓷粉体表面-OH含量降低。改性Al2O3粉体在2930cm-1与2850cm-1处的吸收谱带为-CH2的伸缩振动峰[20],表明OA分子已经附着于Al2O3粉体表面。OA分子中的有机基团(-CH2、-CH=CH-等)会改善Al2O3粉体表面与光敏树脂间的相容性,继而改善改性Al2O3陶瓷浆料的流变性能。

2.2 表面改性对Al2O3陶瓷浆料固化性能的影响

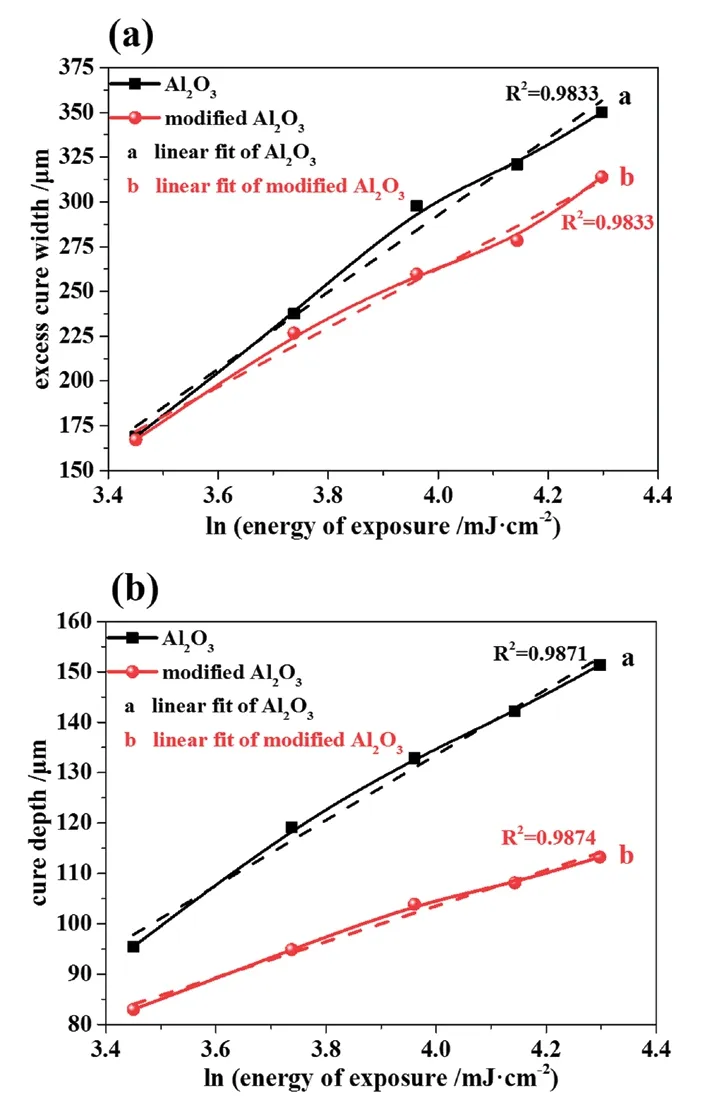

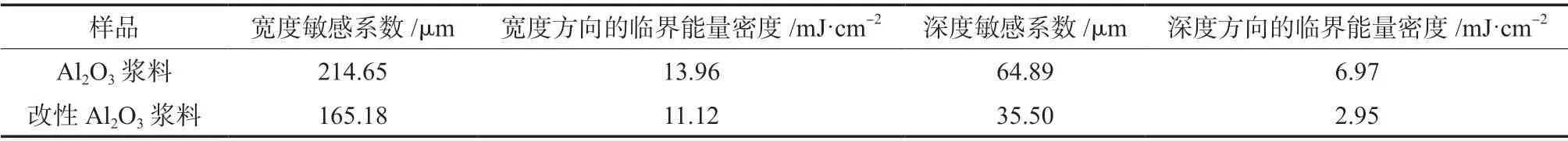

在光固化3D打印过程中,表征固化性能的重要参数有固化深度、深度/宽度敏感系数、深度/宽度方向的临界能量密度和扩展固化宽度等。扩展固化宽度、固化深度与入射曝光能量的对数之间的关系如图3所示,扩展固化宽度、固化深度与入射曝光能量的对数呈线性正相关关系,且拟合直线的线性回归决定系数均大于0.98,说明拟合直线的线性度良好。随着入射曝光能量的增加,两种Al2O3陶瓷浆料的扩展固化宽度和固化深度逐渐增大,且改性Al2O3陶瓷浆料的扩展固化宽度和固化深度均小于Al2O3陶瓷浆料。对扩展固化宽度/固化深度-入射曝光能量的对数进行直线拟合,利用quasi-Beer-Lambert模型和Beer-Lambert’s semilogarithmic模型计算两种Al2O3陶瓷浆料的固化性能参数,如表1所示。

图3 (a)扩展固化宽度-入射曝光能量自然对数曲线;(b)固化深度-入射曝光能量自然对数曲线Fig.3 (a) excess cure width vs.logarithm of energy of exposure and (b) cure depth vs.logarithm of energy of exposure

由表1可知,对Al2O3陶瓷粉体进行表面处理可降低其宽度敏感系数和宽度方向的临界能量密度,说明表面改性处理可提升Al2O3陶瓷的光固化打印精度。一方面,由于OA分子中含有不饱和C=C,且C=C具有一定的吸收波长400nm左右的紫外光的能力[11],所以会导致浆料体系中进行固化反应的能量减少,进而使得扩展固化降低;另一方面,由于Al2O3粉体表面吸附了OA分子,其折射率(1.46)较Al2O3折射率(1.62)低,且与光敏树脂折射率(1.43~1.51)接近,故而表面改性处理会降低Al2O3粉体与光敏树脂间的表面折射率差值,可减弱入射光的散射[21],进而提高Al2O3陶瓷浆料的打印精度。此外,表面改性处理也可降低Al2O3陶瓷浆料的深度敏感系数和深度方向的临界能量密度,其原因可能在于表面改性处理可改善Al2O3陶瓷浆料的分散状态,使得深度方向上的固化反应更易被激发;但由于表面OA的吸光作用,反而使得其固化深度增长速率降低。表面改性处理虽然会降低打印深度,但是图3(b)所示的改性Al2O3陶瓷浆料在31.5~73.5mJ·cm-2入射能量密度范围内的固化深度均大于打印层厚(20μm),可满足Al2O3陶瓷的打印成型要求。

表1 两种Al2O3陶瓷浆料的固化性能参数Tab.1 Cure performance parameters of the two Al2O3 suspensions

2.3 表面改性对Al2O3陶瓷烧结体性能的影响

Al2O3陶瓷与表面改性Al2O3陶瓷烧结体的致密度、弯曲强度与热导率测试结果如图4所示。Al2O3陶瓷与改性Al2O3陶瓷的致密度分别为98.73%与98.53%,二者致密度基本相近,说明表面改性处理不会影响Al2O3陶瓷烧结体的致密度。改性Al2O3陶瓷的弯曲强度(365.49±15.14MPa)较Al2O3陶瓷的弯曲强度(314.08±48.32MPa)高16.37%,且改性Al2O3陶瓷弯曲强度的标准偏差明显小于Al2O3陶瓷,即可证明改性处理可有效提升Al2O3陶瓷的弯曲强度和可靠性。改性Al2O3陶瓷的热导率(35.17W·m-1·K-1)较Al2O3陶瓷的热导率(32.37W·m-1·K-1)高8.65%,说明改性处理也有利于改善Al2O3陶瓷的导热性能。

图4 Al2O3与改性Al2O3陶瓷烧结体的致密度、弯曲强度与热导率Fig.4 Relative densities,bending strengths and thermal conductivities for the sintered Al2O3 and modif ied Al2O3 ceramics

Al2O3陶瓷与改性Al2O3陶瓷的断面SEM如图5所示,二者断裂方式均为沿晶断裂,且Al2O3晶粒内含有部分气孔。由Al2O3陶瓷断面(图5(a))可以看出,氧化铝晶粒发生了异常长大,且各晶粒尺寸大小相差较大,最大晶粒尺寸可达13~17μm,而最小晶粒尺寸仅为0.6~1.5μm。改性Al2O3陶瓷断面(图5(b))中各晶粒尺寸较为接近,无明显的晶粒异常长大。

图5 Al2O3陶瓷(a)与改性Al2O3陶瓷(b)的断面SEM图Fig.5 SEM images for fracture surfaces of the sintered Al2O3 ceramics (a) and modif ied Al2O3 ceramics (b)

为进一步定量分析Al2O3陶瓷与改性Al2O3陶瓷的晶粒尺寸分布,对二者热腐蚀后的抛光面进行显微结构测试,其SEM图像与晶粒尺寸分布如图6所示。Al2O3陶瓷的微观结构(图6(a))展示了Al2O3晶粒具有明显的异常长大现象,同时存在较多的尚未发育完全Al2O3晶粒(晶粒尺寸为亚微米),有一定数量的气孔存在于晶界处,其平均晶粒尺寸为3.33μm,Christiansen均匀度系数为0.41。而改性氧化铝陶瓷的微观结构明显较Al2O3陶瓷更均匀,气孔主要存在于晶粒内,其平均晶粒尺寸较Al2O3陶瓷高43.54%,Christiansen均匀度系数较Al2O3陶瓷高21.95%。表面改性处理可显著改善Al2O3陶瓷微观结构的均匀性,并提升晶粒尺寸,这导致了改性Al2O3陶瓷晶界数量的减少,即减少了Al2O3陶瓷内部弱连接处和声子散射,继而有利于提升Al2O3陶瓷的弯曲强度与热导率。而且,表面改性处理可优化Al2O3陶瓷气孔分布状态,晶界处气孔数量的减少也有利于其弯曲强度的提升。

图6 Al2O3陶瓷(a)与改性Al2O3陶瓷(b)的抛光面SEM图和晶粒尺寸分布Fig.6 SEM images and grain size statistics for polished surfaces of the sintered Al2O3 ceramics (a) and modif ied Al2O3 ceramics (b)

3 结论

本研究利用油酸对Al2O3陶瓷粉体进行表面改性处理,主要研究了表面改性对Al2O3陶瓷浆料流变性能、固化性能及Al2O3陶瓷烧结体性能的影响,主要结论如下:

1)改性处理会在Al2O3粉体表面引入有机基团,从而有利于改善陶瓷粉体与光敏树脂间的相容性,继而降低Al2O3陶瓷浆料的粘度。

2)改性处理可降低Al2O3陶瓷浆料的扩展固化宽度,从而有利于提升Al2O3陶瓷的打印精度;虽然改性处理会降低Al2O3陶瓷浆料的固化深度,但依然能满足打印成型要求。

3)改性处理对光固化3D打印制备Al2O3陶瓷烧结体的致密度无明显影响;改性Al2O3陶瓷烧结体的弯曲强度和热导率可达365.49±15.14MPa和35.17W·m-1·K-1,分别较未经表面改性的Al2O3陶瓷的弯曲强度和热导率提高16.37%和8.65%。表面改性处理可改善Al2O3陶瓷晶粒尺寸分布均匀性,增大Al2O3陶瓷的平均晶粒尺寸,减少晶界处气孔数量,继而有利于提升Al2O3陶瓷的力学强度、可靠性与导热性能。