三维喷印用硫铝酸盐水泥复合粉末的制备与成型技术研究

2022-01-12刘凯倪俣段少强水中和黄赟魏青松孙恒刘欣宇陈嘉奇孙华君

刘凯 倪俣 段少强 水中和 黄赟, 魏青松 孙恒 刘欣宇, 陈嘉奇 孙华君

(1 武汉理工大学硅酸盐建筑材料国家重点实验室,湖北 武汉 430070;2 武汉理工大学材料科学与工程学院,湖北 武汉 430070;3 中山市武汉理工大学先进工程技术研究院,广东 中山 528400;4 华中科技大学材料成型与模具技术国家重点实验室,湖北 武汉 430074)

0 前言

3D打印技术具有短周期、无模具、个性化制造及材料利用率高等优点,在复杂结构水泥基材料构件或艺术品制造方面有着广阔的应用前景[1-6]。目前,浆料三维挤出成型是使用较多的水泥基材料3D打印方法[7-9]。该技术具有成型速度快、设备结构简单、制造成本低等优点,但其成型过程中沉积浆料需要以前一层打印固化水泥为支撑,因此成型精度较差,且难以制备悬臂、镂空等复杂结构。美国麻省理工学院Emanual Sachs等[10]基于微滴喷射原理提出了三维喷印技术(3DP),该技术是惠普喷墨打印技术与3D打印技术的结合,其原理如图1所示,首先计算机控制打印喷头按照指定路径在铺好的粉末上喷印出一个截面,喷射出来的粘结剂与粉末发生反应使粉末粘接在一起,然后工作缸下降一个指定的高度,铺粉辊铺上一层粉末,接着打印第二层,使前后两层紧密粘接在一起,如此往复直至完成整个成型过程。近年来,水泥基材料的3DP成型技术在国内外取得了一些进展。G J Gibbons等[11]使用甲基纤维素、聚乙烯醇来改性快速硬化硅酸盐水泥(RHPC),以去离子水作为粘结剂,采用美国Z4023DP打印机打印了离轴孔、悬垂壁等样品,水护保养后样品强度达到2.2MPa。Pshtiwan Shakor等[12]制备了一种由硅酸盐水泥和铝酸钙水泥为主要成分的混合水泥,以碳酸锂溶液作为粘结剂,使用3DP技术打印得到的样品抗压强度达到8.26MPa,孔隙率最小为49.28%。但是,对3DP用水泥粉末组分影响的研究较少,制件强度较低,有待进一步改善。

图1 三维喷印工作原理图Fig.1 Working principle diagram of 3D printing

本研究采用硫铝酸盐水泥作为三维喷印成型材料。硫铝酸盐水泥具有能耗低、早强、高强、微膨胀低收缩等优点,但硫铝酸盐水泥粉末是一种不均匀的混合物,粉末颗粒大小和形状各不相同,导致水泥材料流动性很差,且容易团聚,不能满足三维喷印粉体的高性能要求[13-14]。为了获得良好的3DP打印效果,本文设计和制备了硫铝酸盐水泥复合粉末,研究不同粉末添加剂对于复合粉末流动性及3DP成型水泥试样性能的影响规律,为复杂结构水泥基材料构件或艺术品的工程应用奠定基础。

1 材料和方法

1.1 试验材料

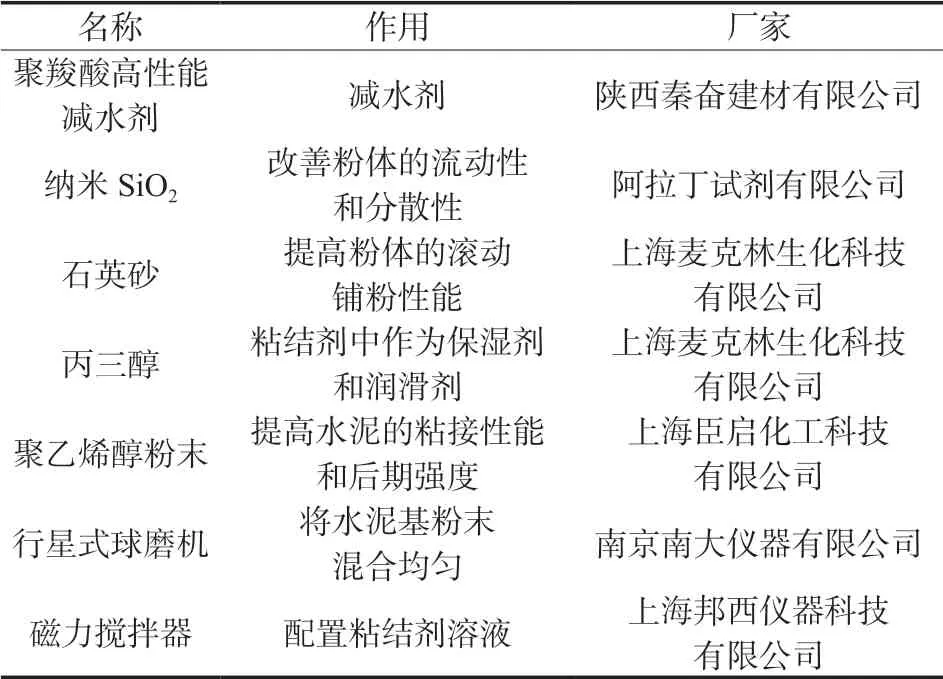

本试验所用硫铝酸盐水泥为上海启林建材有限公司生产,其他主要材料及设备如表1所示。

表1 试验材料及设备Tab.1 Test materials and equipments

将上述粉末材料按配比初混后放入行星式球磨机中球磨30min。试验所用粘结剂为水基粘结剂,以去离子作为主要成分,加入丙三醇、聚羧酸高性能减水剂等。初混后使用磁力搅拌机搅拌15min。

1.2 3DP成型

本研究所用的3D打印机为团队自制的三维喷印原型机,如图2所示。打印使用的喷头是黑色HP802改装墨盒。根据水泥复合粉末粒度及成型效果,选择打印厚度为0.2mm,单层喷射次数2次。

图2 三维喷印(3DP)打印原型机Fig.2 Three-dimensional printing (3DP)printing prototype

1.3 性能测试

采用阿基米德原理测量水泥样品的孔隙率,使用电子天平测试水护保养7d后的打印样品的干重为m1,之后在室温下把样品浸泡在蒸馏水中24小时,取出后用滤纸擦去样品表面多余的水分,再次称量湿重为m2,然后使用电子天平测试样品在水中的浮重为m3。孔隙率可通过式(1)计算。

采用无锡建仪仪器机械有限公司生产的YE-300F型水泥胶砂抗压抗折试验机测量试件抗压强度,载荷加载速率为0.1kN/s。本研究使用3DP技术打印40*40*40mm3正方体试件,打印具有三个不同的成型方向,如图3所示,因此需要分别测试三个面的7d抗压强度。采用德国布鲁克AXS公司生产的D8 Advance型X射线衍射仪进行XRD分析。采用日本电子(JEOL)生产的JEM-7500F场发射扫描电镜对初始水泥粉末和纳米SiO2改性后水泥粉末进行微观形貌分析。采用日本电子株式会社生产的JSM-IT300型扫描电子显微镜对打印样品断面进行形貌(SEM)分析。

图3 打印样品示意图(X轴为铺粉滚轴运动方向,Y轴为喷头打印运动方向,Z轴为成型缸运动方向)Fig.3 Schematic diagram of printed sample (X-axis is the movement direction of powder roller,Y-axis is nozzle printing movement direction,Z axis is the movement direction of forming cylinder)

2 结果与讨论

2.1 水泥复合粉末改性

试验中主要通过控制纳米SiO2(0.5~2.5wt.%)与石英砂(0~50wt.%)的含量变化来保证水泥复合粉末具有较好的流动性和较高的堆积密度,并对水泥基粉末的改性、3DP成型及后处理性能演变规律进行研究。水泥粉末由粒径大小和形状各不相同的颗粒组成,具有较强的吸湿性,容易团聚。如图4(a)所示,硫铝酸盐水泥粉末的形状不规则,粒径分布不均匀,难以实现连续流动。试验使用纳米SiO2对硫铝酸盐水泥粉末进行物理包覆,可提高粉末的分散性能,防止粉体团聚。此外,纳米SiO2还能提高水泥的早期强度。2.5%纳米SiO2改性后的水泥粉体如图4(b)所示,硫铝酸盐水泥通过纳米SiO2改性后,纳米SiO2包覆在水泥颗粒表面形成一层膜,阻止水泥粉末直接接触,从而防止水泥粉末团聚。

图4 (a)未改性硫铝酸盐水泥粉末;(b)2.5%纳米SiO2改性硫铝酸盐水泥粉末Fig.4 (a)Unmodified sulphoaluminate cement powder;(b)2.5% nano-silica modified sulphoaluminate cement powder

2.2 纳米SiO2对打印样品的影响

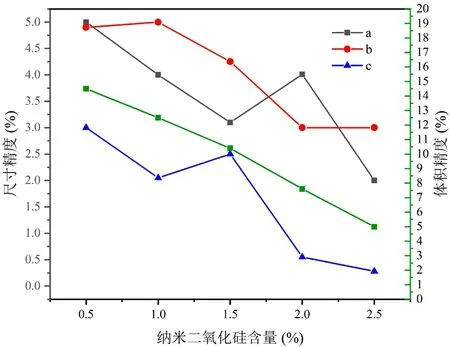

图5是纳米SiO2含量对尺寸精度与体积精度的影响规律。从图5可以看出,样品的a、b、c三边的尺寸偏差都是正值(a、b、c如图3所示),且尺寸偏差都在5%以内,表明3DP打印水泥未发生体积收缩,这是由于水泥粉末的吸湿性比较强,会在打印样品的表面吸附一层粉末而使尺寸变大,此外硫铝酸盐水泥水化后会发生轻微的膨胀。a、b的尺寸偏差明显大于c的尺寸偏差,且随着纳米SiO2含量的增加,尺寸偏差越来越小。从图5可以看出,纳米SiO2含量越高,体积偏差越小,当纳米SiO2含量为2.5%时,体积偏差最小为5.06%。由此可见,尺寸偏差与纳米SiO2含量有关,亲水性的纳米SiO2分散在水中可以起到增稠的作用,锁住水分,防止水向样品四周未成型的水泥粉末扩散,从而减少了样品吸附周围的粉末量,因此纳米SiO2含量越高,样品吸附的粉末越少,尺寸偏差就越小。

图5 纳米SiO2含量对尺寸精度与体积精度的影响Fig.5 Influence of nano-silica content on dimensional accuracy and volume accuracy

从图6可以看出,随着纳米SiO2含量的增加,打印样品的密度降低,样品密度从1.220g/cm³降低到1.124g/cm³,变化并不明显。样品的孔隙率虽然随着纳米SiO2含量的增加而增加,但都在45%左右。纳米SiO2的尺寸比较小,虽然可以填充一部分样品间隙,但是对于样品总孔隙率的影响并不大,毕竟打印前水泥粉末的孔隙率接近70%,而打印后样品也不会收缩,主要依靠打印后水化产物的生成来降低孔隙率,且纳米SiO2具有超强的表面活性,会限制水化硫铝酸钙晶体的生长,而纳米SiO2反应生成的凝胶不能形成致密的网状结构,水泥密度降低,孔隙率大。从图6(c)可以看出,打印样品三个面的抗压强度有较大差别,B面的强度明显高于A面与C面;随着纳米SiO2含量的增加,三个面的抗压强度呈现降低的趋势,当纳米SiO2含量为0.5%时,样品三个面均达到最大值,其中B面抗压强度最大,为7.53MPa。A、B、C三个面的强度不同是由三维印刷打印工艺本身决定的,样品依靠逐层累积粘接成型,A面是层与层之间结合面,受层间粘接的影响,所以强度最低,而C面是铺粉辊运动的面,受到铺粉辊方向的推力,会产生轻微的位移,所以强度较B面稍低。

图6 纳米SiO2含量对3DP影响:(a)密度;(b)孔隙率;(c)抗压强度Fig.6 Effect of nano-silica content on 3DP printed samples:(a) density;(b) porosity;(c) compressive strength

图7为不同的纳米SiO2含量水泥水化产物的XRD衍射图谱,水化产物中的碳酸钙并非硫铝酸盐水泥水化的直接反应产物,而是反应产物被空气中的二氧化碳碳化生成,可见,纳米SiO2含量为2.5%时,产物中碳酸钙含量明显低于纳米SiO2含量0.5%时,而其他水化产物含量接近。加入纳米SiO2可提高水泥净浆早期强度,且一定程度上提高水化产物的稳定性,但三维喷印工艺直接成型水泥粉末,用水量较少,打印样品是粉末简单堆积成型的,孔隙率较大(近70%),水化后纳米SiO2填充的孔隙有限,且纳米SiO2具有超强的表面活性,会限制水化硫铝酸钙晶体和钙矾石的生长,不能形成致密的网状结构,水泥密度和抗压强度下降。

从图8和图9可以看出,打印试样的水化产物结构比较疏松,有很多大小不一的孔隙,主要水化产物钙矾石的结构呈现细针状,但是掺0.5%纳米SiO2的水化产物钙矾石棱长约为12um,而掺量为2.5%的棱长约3um。纳米SiO2的加入可以抑制钙矾石晶体的生长,细化晶粒,但是由于水化产物的结构太疏松,且纳米SiO2反应的产物又不能形成致密的网状结构,所以掺量高反而使得孔隙变大。

图8 掺量0.5%纳米SiO2的水泥试样微观形貌图Fig.8 Micro-morphology of cement sample with 0.5% nano-silica

图9 掺量2.5%纳米SiO2的水泥试样微观形貌图Fig.9 Micro-morphology of cement sample with 2.5% nano-silica

2.3 石英砂对3DP打印试样的影响

图10(a)为石英砂含量对尺寸精度和体积精度的影响。由图可以看出,石英砂含量越高,体积偏差越小,这主要是由于石英砂含量越高,粉末流动性能越好,铺粉效果越好,有助于提高打印精度,且水泥的含量更少,打印样品吸附的粉末就越少,尺寸偏差就越小。图10(b)为石英砂含量对抗压强度的影响。由图可以看出,打印样品三个面的抗压强度随着石英砂含量的增加呈现先增加后降低的趋势,当石英砂含量为20%时,样品三个面均达到最大值,其中B面7d抗压强度最大,为8.75MPa。这主要是因为加入少量砂子在一定程度上可形成颗粒级配效果,但是样品是粉末简单堆积成型的,孔隙率大,级配效果不明显,所以加入石英砂后强度有所提高,但是加入砂子越多,水化产物越少,而水泥主要靠水化硬化来提高密度与强度,所以强度变得更低了。

图10 (a)石英砂含量对尺寸精度和体积精度的影响;(b)石英砂含量对抗压强度的影响Fig.10 Influence of quartz sand content on (a) dimensional accuracy and volume accuracy and (b) compressive strength

从图11和图12可以看出,整个水化产物结构比较疏松,有很多大小不一的孔隙,钙矾石的结构呈现细针状,但是掺20%石英砂的水化产物孔隙要小一些,较大的孔隙约为3um,而未掺石英砂的大孔隙约为5um,且孔隙率也较大。这主要是由于石英砂与胶凝材料可以形成颗粒级配,部分胶凝材料可以填充到孔隙中使得孔隙分布更均匀,提高水泥硬化性能。

图11 未掺石英砂试样的微观形貌图Fig.11 Micro-morphology of undoped quartz sand sample

图12 掺20%石英砂试样的微观形貌图Fig.12 Micro-morphology of 20% quartz sand sample

2.4 不同后处理液对打印样品的影响

三维喷印打印坯体的孔隙率较大,性能较差,需要通过后处理工艺来改善性能,提高试样致密度和强度。聚合物浸渍混凝土是使用聚合物单体在加热的环境下浸渗混凝土,大部分聚合物在加热后都具有毒性。水泥材料可依靠自身水化硬化反应来提高强度,即水护保养。本文采用浸泡水溶性后处理液的方法来提高打印样品的性能,复合粉末纳米SiO2含量为0.5wt.%,石英砂含量为20wt.%,分别制备一定粘度的混凝土固化剂、丙烯酸乳液、水玻璃、中性硅溶胶、氯化钙五种后处理液,对水化后的样品进行浸泡处理,之后测量A面的抗压强度。图13(a)、(b)为不同处理液对样品增重率和孔隙率的影响。从图中可以看出,五种后处理液对于增重率和孔隙率的影响程度不一样,其中混凝土固化剂对于打印样品的增重率和孔隙率影响最大,经固化剂处理后样品的增重率高达30.91%,孔隙率从47.5%减小到31.6%,而丙烯酸乳液处理后的样品则基本没有变化。图13(c)为不同处理液对样品抗压强度的影响。从图中可以看出,后处理液可增强水泥样品抗压强度,其中混凝土固化剂增强效果最明显,经固化剂处理后样品抗压强度达到15.1MPa,是未经处理的(3MPa)五倍以上。这是因为固化剂填充了打印样品的孔隙,同时也起到了粘接的作用,把疏松的水泥水化产物紧紧粘在一起,显著提高打印样品的强度。

图13 不同处理液对样品性能的影响Fig.13 Influence of different treatment solutions on sample performance

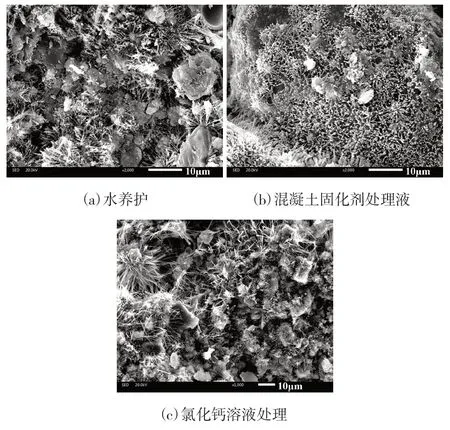

从图14可以看出,打印样品由水化产物及少量石英砂组成,没有经处理液处理的水化产物结构比较疏松,有很多大小不一的孔隙,钙矾石的结构呈现细针状;而固化剂处理后样品的钙矾石晶体被混凝土固化剂连接起来,形成了密集的网状结构,断裂面呈现放射式网状结构,整个样品的孔隙减少了很多;氯化钙溶液处理后样品钙矾石结晶的部位变得更为蓬松,出现了许多细小的针状晶体,体积变大了许多,孔隙率略微降低。图15为混凝土固化剂处理的硫铝酸盐水泥微观形貌图,可以看出,未经水护保养直接浸泡后处理液,样品水化产物呈现细小的块状,且水化产物上有许多细小的裂纹,这可能是固化剂阻止了水泥水化,固化后脆性增强,容易开裂,由此对水泥性能产生直接影响。

图14 不同处理液处理后的硫铝酸盐水泥水化后的微观形貌图Fig.14 Micro-morphology of sulphoaluminate cement treated with different treatment liquids after hydration

图15 混凝土固化剂处理未水养护的硫铝酸盐水泥微观形貌图Fig.15 Micro-morphology of sulphoaluminate cement treated with concrete curing agent without water curing

2.5 复杂水泥件的打印

基于上述试验规律,在对水泥粉末进行改性之后,将.stl格式三维模型导入对应的终端软件中,利用上述3DP打印工艺及后处理方法,制备较复杂结构的硫铝酸盐水泥基材料构件,如图16所示。

图16 三维喷印成型的硫铝酸盐水泥基材料复杂构件Fig.16 Complex components of sulphoaluminate cement-based materials formed by three-dimensional spray printing

3 结论

1)纳米SiO2的加入会降低打印样品的强度和密度。由于纳米SiO2会抑制钙矾石晶体的生长,且纳米SiO2反应产物不能形成致密网状结构,使得样品的孔隙变得更大,且随着纳米SiO2含量的增加,强度和密度变得越来越低,综合考虑纳米SiO2的最佳掺量为0.5%。

2)随着石英砂含量增加,打印样品的强度先增加后降低。石英砂的加入可以提高打印样品的精度,合适的掺量可以降低打印样品的孔隙率,综合考虑,石英砂掺量为20%最佳,此时打印样品的抗压强度达到最大值8.75MPa,孔隙率达到最小值43.4%。

3)五种后处理液都可以降低打印样品的孔隙率,提高强度,其中经固化剂处理后样品中钙矾石晶体被连接起来,形成了密集的网状结构,打印样品的孔隙率从47.5%降低到31.6%,抗压强度提高到15.11MPa。