电厂工业循环冷却水联合处理方案讨论

2022-01-12苏玉凤岳春妹田文志

苏玉凤,岳春妹,金 浩,田文志,程 军

(1. 淮沪煤电有限公司田集发电厂,安徽 淮南 232082; 2. 上海明华电力科技有限公司,上海 200090)

1 开式循环冷却水系统概述

火力发电厂中的很多设备都需要用水冷却,其中汽机凝汽器冷却水量最大[1]。冷却水系统主要分直流冷却和循环冷却。对于直流冷却水系统,冷却水直接从河、湖、海洋中抽取,一次通过凝汽器后就排回天然水体,不循环使用。此系统的特点是用水量大、水质没有明显的变化。此系统必需具备充足的水源,在我国长江以南地区及滨海电厂采用较多。随着环保要求的提高,目前除了滨海电厂,新建或扩建电厂均需采用循环冷却水系统[2]。

循环冷却水系统分为敞开式和封闭式,在严重缺水地区,通常采用封闭式,如空冷塔,即冷却水不与空气接触,在管内进行密闭循环,因此水量损失很少,主要用于发电机转子和定子的冷却。电厂凝汽器冷却广泛采用的是开式循环冷却水系统,流程如图1所示。在图1中,PB为补充水;PZ为蒸发损失;PF为吹散及泄漏损失;PP为排污损失。

图1 开式循环冷却水系统流程图

在开式循环冷却水系统中:冷却水经循环水泵送入凝汽器,进行热交换,被加热的冷却水经冷却塔冷却后,流入冷却塔底部水池,再由循环水泵送入凝汽器循环使用。开式循环冷却水系统的特点是:蒸发过程不带走水中盐分导致盐类浓缩,因此易产生结垢和腐蚀问题;水中有充足的溶解氧,有光照,再加上温度适宜,有利于微生物的滋生;由于冷却水在冷却塔内洗涤空气,会增加粘泥的生成。

因此,循环水在使用过程中,面临水垢、微生物粘泥垢和腐蚀等问题,需要定期排污。循环冷却塔排污水是电厂连续排放水量最大的废水,减少循环水排污量对电厂节水工作意义重大。

2 排污量与浓缩倍率

在开式循环冷却系统中,水的损失包括蒸发损失、风吹损失和排污损失。蒸发损失不带走水中盐分,循环水中盐分不断浓缩,总盐量随着新鲜补给水的加入而不断增加,循环水中某离子的浓度与其在补给水中浓度的比值,即为浓缩倍率(用N表示)。循环冷却水的浓缩倍率十分重要,只有提高浓缩倍率,才能减少排污,达到节水的目的[3]。

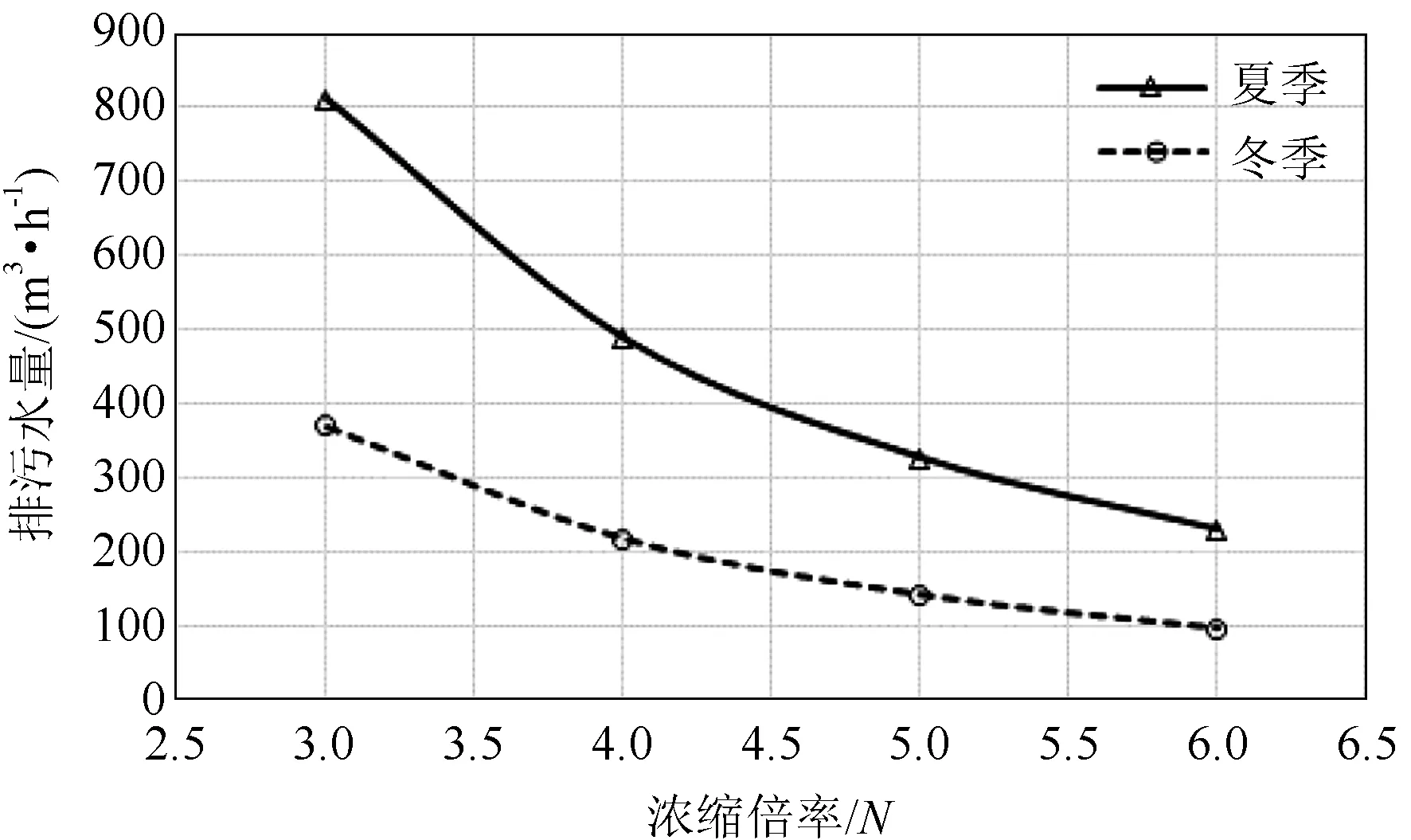

以某2×600 MW机组为例,设蒸发损失率为1.29%(夏季)或1.13%(冬季), 风吹损失率为0.1%,循环水量29.22×104t/h(夏季)或16.72×104t/h(冬季),则排污水量和浓缩倍率的关系如图2所示。

不同浓缩倍率下,以N=3为基数的节水量如表1所示。

图2 浓缩倍率与排污量关系

表1 浓缩倍率与节水量的关系

从图2可以看出,随着浓缩倍率的提高,排污水量明显降低。但当浓缩倍率超过5时,排污水量的减少已不显著。从表1可知,N=5时比N=3时节水323 t/h(夏季)或276 t/h(冬季),而N= 6只比N=5节水97 t/h(夏季)或46 t/h(冬季)。

过高的浓缩倍率,会严重恶化循环水质,导致发生各种类型的结垢、腐蚀故障,也会导致水质稳定剂在冷却系统中的停留时间超过其药龄,降低处理效果。因此,应根据水源地取水水质及阻垢剂特点确定合适的浓缩倍率,而不是一味追求高浓缩倍率。

3 常见处理方法

随着循环水的浓缩,各种离子浓度不断升高,会产生严重的结垢、腐蚀和微生物大量滋生问题。如冷却水中的Ca(HCO3)2受热分解,生成难溶的CaCO3。CaCO3沉积会导致凝汽器、冷却塔或管路结垢。因此,需要对循环水进行处理,以降低水垢、粘泥沉积及腐蚀等风险。

循环冷却水处理方法有很多种,选用时一般根据水质条件、循环冷却系统的水工况、环境保护的要求、水资源短缺情况及水价、药品供应情况等因素,因地制宜地选择有效、安全、经济、简单的方法。在选择处理方法时,既要兼顾节约用水,同时也要十分重视系统的结垢、腐蚀和防护等。

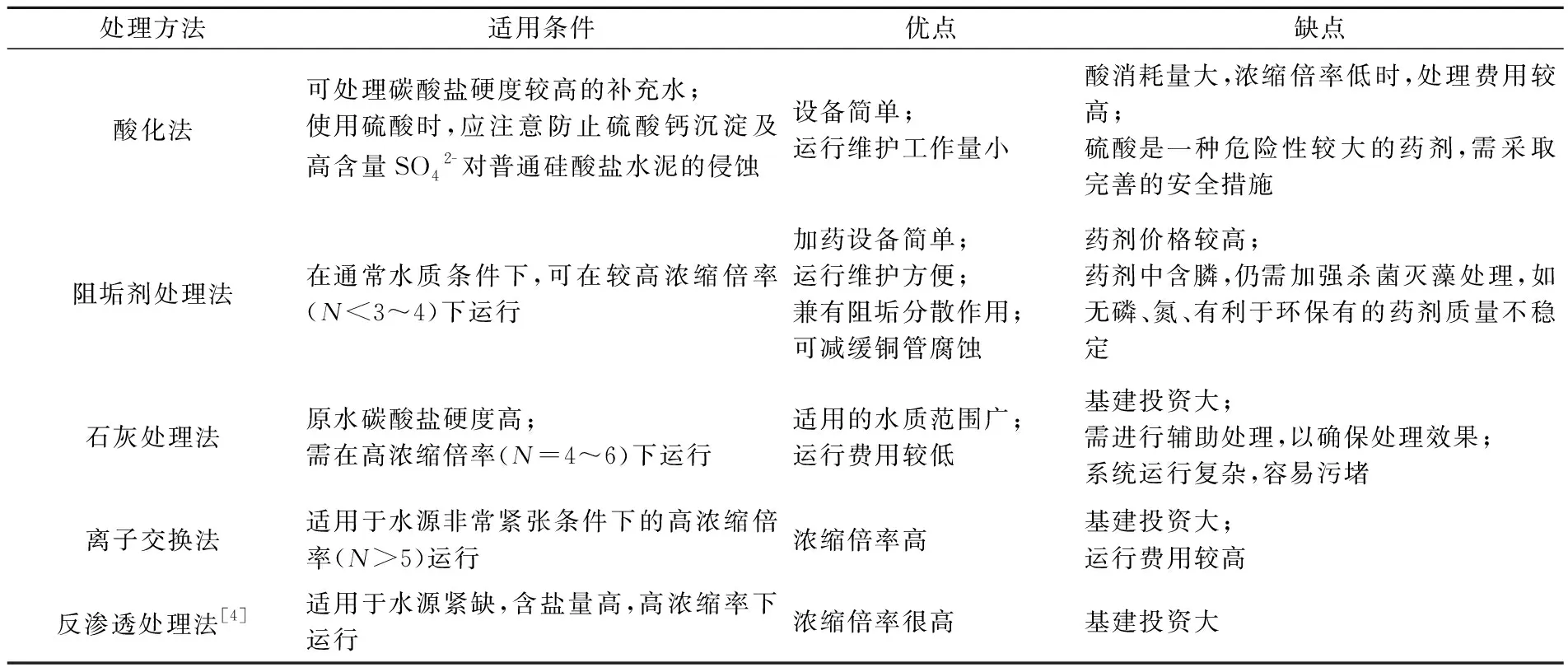

常见循环水处理方法的适用条件及优缺点见表2。

表2 各种循环水处理方法的适用条件及优缺点

因为节水需求,大多数电厂要求浓缩倍率达到3~4倍以上,因此阻垢剂处理法应用最为广泛。

4 循环水联合处理探讨

阻垢剂处理法一般可控制循环水“钙硬+碱度”在800~1 000 mg/L CaCO3浓度区间运行,对应的浓缩倍率为3.5~4.5(假设补充水钙硬+碱度为228 mg/L CaCO3)。若需进一步提升浓缩倍率,则需要采取阻垢剂—石灰或阻垢剂—硫酸联合处理。

阻垢剂—石灰联合处理可在高浓缩倍率(4~6)下运行,运行费用较低,但基建投资大,系统运行复杂,容易污堵,而且需进行辅助处理,以确保处理效果。阻垢剂—硫酸联合处理设备简单,基建设资小,处理费用较低,但应注意缓蚀剂量,以免发生腐蚀[5-6]。

下以某电厂2×600 MW机组为例,比较两种联合处理方式的优缺点。

4.1 阻垢剂—石灰联合处理原理

石灰处理可以除去水中的重碳酸钙Ca(HCO3)2,重碳酸镁Mg(HCO3)2和游离二氧化碳CO2,适用于碳酸盐硬度较高的原水[5]。

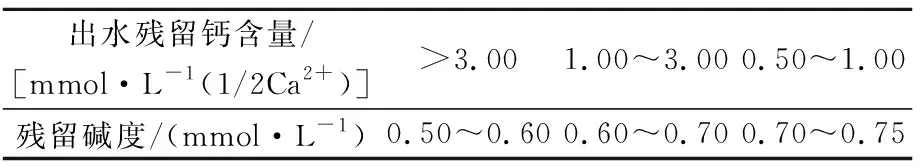

经石灰处理后水的残留碱度包括2个部分:一是CaCO3的溶解度,一般为0.6~0.8 mmol/L;二是石灰的过剩量,一般控制在0.2~0.4 mmol/L(以1/2CaO计)。因此,石灰处理后,水的残留碱度一般在0.8~1.2 mmol/L(1/2CO32-)。此值还与石灰处理时的水温有关,见表3。

表3 石灰处理时水温与残留碱度的关系

因为CaCO3的溶解度与原水中钙的非碳酸盐硬度(CaCl2、CaSO4)有关,它的含量越高,经石灰处理后,出水残留的钙含量也大,则其残留碱度越低,如表4所示。

表4 石灰处理后残留碱度(t=20~40℃)

用石灰处理时,水中硅化合物的含量会有所降低:当温度为40℃时,硅化合物可降至原水的30%~35%;采用石灰—混凝处理时,水中有机物可降低30%~40%。为了使石灰处理水更为稳定,在补入循环冷却系统时,一般要进行辅助处理,如加酸调节pH值。

4.2 阻垢剂—硫酸联合处理原理

循环水在浓缩过程中,大多是由于补充水中的碱度和Ca2+浓度限制了浓缩倍率的提高,因此加酸调节循环冷却水pH值以提高浓缩倍率,不失为简便而有效的一种方法。

酸化法原理是通过加酸来降低水的碳酸盐硬度,使碳酸盐硬度转变为溶解度较大的非碳酸盐硬度,从而可达到防止结垢的目的。目前很多运行装置都采取了这一措施,以达到节水目的。

根据酸碱中和原理,理论上加酸量等于碱度降低量。一般工业硫酸纯度为95%~98%,如用98%硫酸调pH值,则硫酸投加量为

A=49×(Mm-Mr/N)×Qm/(98%×1 000)

(1)

式中A——循环水硫酸投加量,kg/h;Mm——补充水碱度,mmol/L;Mr——循环水运行碱度,mmol/L;N——循环水浓缩倍率;Qm——补充水量,m3/h;49——(1/2)mol/L H2SO4质量浓度,g/mol。

采取硫酸联合处理,硫酸贮存容积应根据硫酸的来源和运输方式确定。由于硫酸用量较大,因此一般考虑槽车进酸,贮酸槽的容积按10天消耗量计算。

在加酸时,一般采用直接投加法,即将酸加入补充水中,也可将酸加入循环水中。加入补充水中易保持加酸均匀,避免加酸过量;若加入循环水中,则加酸点与循环水泵应保持一定距离,以免腐蚀循环水泵,或者将酸加在送入冷水塔的循环水中。

4.3 两种方法对比

在同等加药量下(均为100 mg/L),石灰处理与硫酸处理效果对照见表5。

表5 石灰处理与硫酸处理对比

(1)从处理效果来看,石灰处理法在去除碳酸盐碱度的同时也去除了暂硬,而硫酸处理法主要是去除碱度,因此同等加药量下石灰去除成垢离子的效果约是硫酸的1.9倍;石灰处理过程中可去除水中硅化合物、有机物等,对水质有澄清作用,可以降低循环水浊度。

(2)从直接运行成本来看,同等加药量下石灰处理需辅助投加混凝剂、硫酸调pH值,药耗较高,约是硫酸处理法的2.8倍。

(3)从运行管理看,石灰系统设备庞杂、故障较多、维修工程大[7];硫酸酸化运行控制较单一。

本例中,若采取阻垢剂—硫酸联合处理:N=5时需投加硫酸57~182 kg/h(水质随季节变化),加酸后循环水中硫酸根上升至372~515 mg/L;N=6时需投加硫酸121~240 kg/h,硫酸根上升至610~703 mg/L,此时具有很大的硫酸钙结垢风险[7-8]。

因此,采取硫酸联合处理,浓缩倍率不建议超过5,而石灰联合处理可以提高浓缩倍率至5~6。

5 结语

(1)最佳浓缩倍率应根据新鲜补充水的水质、阻垢剂性能、药龄、投加量等综合确定,不能一概而论。如某厂循环水补水“钙硬+碱度”年平均值228 mg/L CaCO3,采用阻垢法平均浓缩倍率为4;若继续提升浓缩倍率,则需大幅增加阻垢剂投加量,或采取联合处理法。

(2)联合处理法可提升浓缩倍率至5,本工程水质情况下不建议将浓缩倍率提升至6,更不具备提升至7的条件。从处理效果看,同等加药量下,石灰去除成垢离子的效果约是硫酸的1.9倍;从直接运行成本来看,同等加药量下石灰处理每吨水药耗约是硫酸的2.8倍。

(3)阻垢剂联合石灰处理或硫酸处理都需消耗化学药剂,易产生二次污染,可进一步探索绿色环保的循环冷却水阻垢处理方法。