基于盈余模型的超临界电站锅炉蒸汽吹管用水节能研究

2022-01-12于英利戴莹莹付旭晨

于英利,戴莹莹,韩 元,付旭晨,荣 俊

(1. 内蒙古电力科学研究院,内蒙古 呼和浩特 010020;2. 内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,内蒙古 呼和浩特 010020;3. 内蒙古化工职业学院,内蒙古 呼和浩特 010010)

超临界电站锅炉基建安装工序中,有一道非常重要的工序——锅炉蒸汽吹管。这是因为在电站锅炉安装过程中,过热器、再热器及其蒸汽管道等一些受热面设备内部,会残存有焊渣、锈垢和其他杂物。为了能给汽轮机输送合格品质的蒸汽,保障机组的安全与经济运行,必须在汽轮机通入蒸汽前将这些杂物尽可能吹洗干净。对于超临界电站锅炉,由于采用不同的蒸汽吹管方案,会引起不同的吹管用水消耗。目前,专家学者与技术人员在蒸汽吹管节能用水方面的研究较少[1]。

本文总结不同容量等级的超临界电站锅炉蒸汽吹管用水状况,建立盈余法则用水预估模型,并进行节能分析研究,同时与电站锅炉蒸汽吹管实际用水情况进行对比分析,提出超临界电站锅炉蒸汽吹管节能用水的控制策略,结论显示节能效果显著。

1 典型锅炉概况

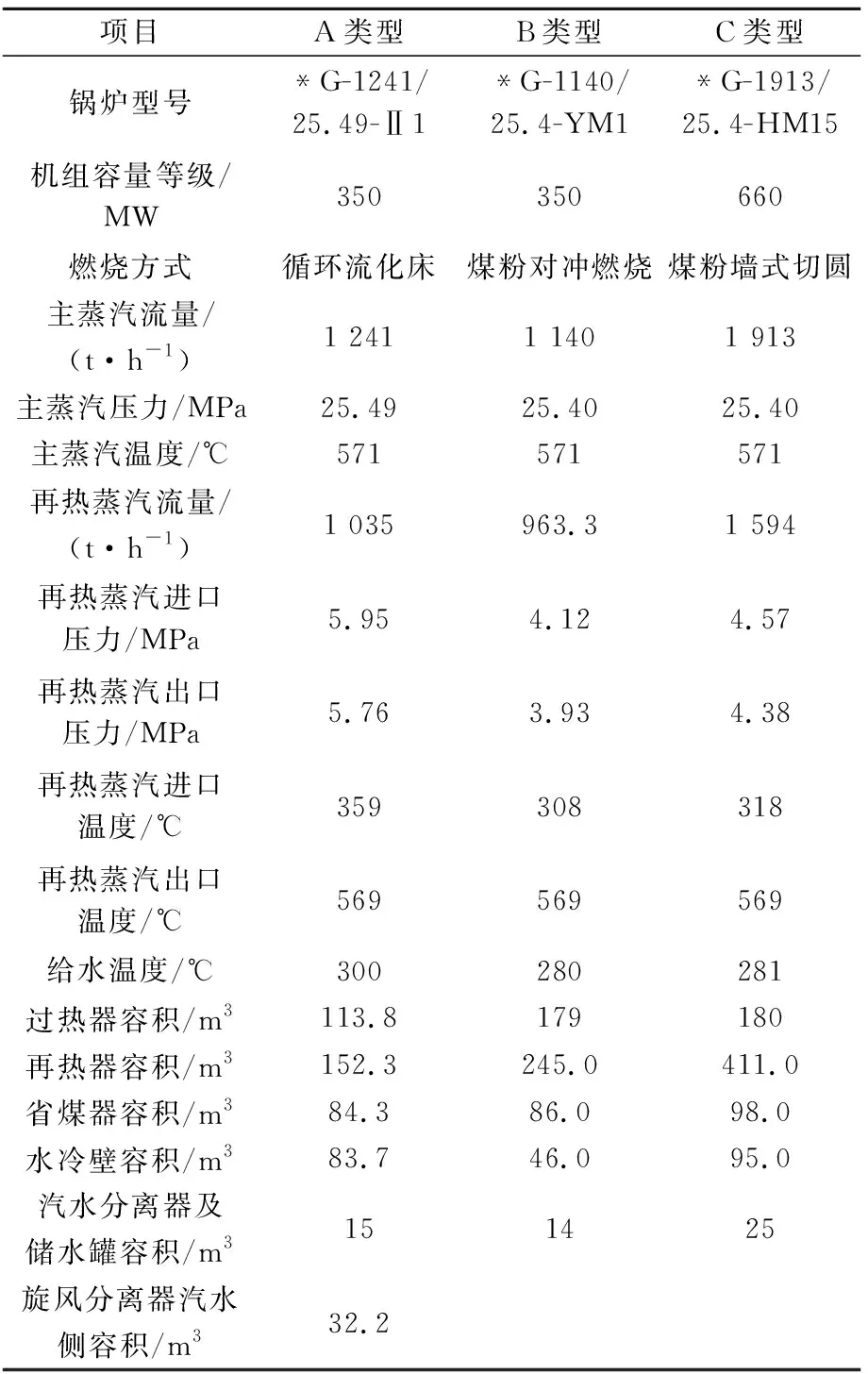

本文选择3种类别的典型超临界电站锅炉,A类型为350 MW等级超临界循环流化床锅炉,B类型为350 MW等级超临界煤粉对冲燃烧锅炉,C类型为600 MW等级超临界煤粉墙式切圆燃烧锅炉。

3种类型锅炉均为变压运行直流炉、一次中间再热、平衡通风、固态排渣,紧身封闭布置,全钢架悬吊结构。

3种类型超临界参数电站锅炉主要性能如表1所示。

表1 3种类型超临界电站锅炉主要性能参数

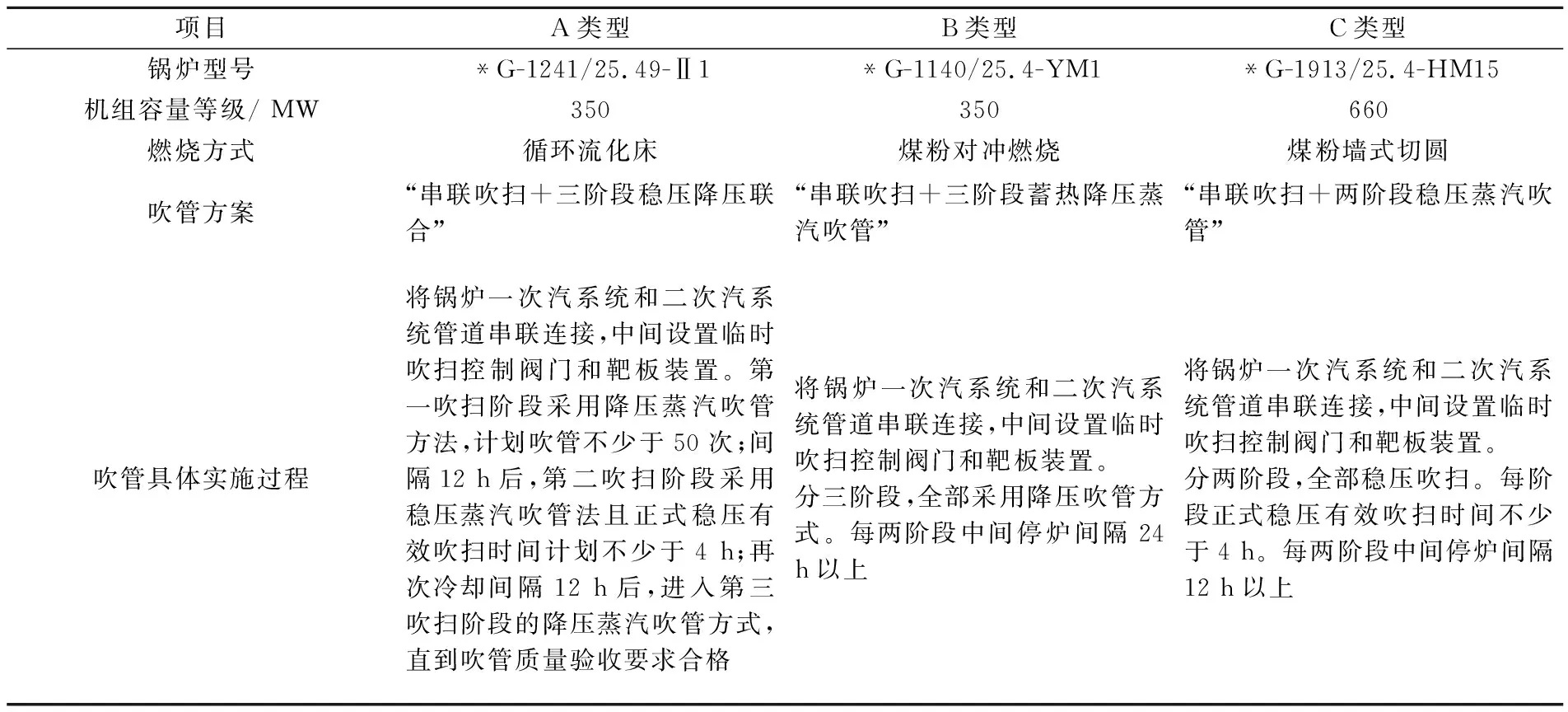

超临界电站锅炉蒸汽吹管,按照蒸汽工质工作方式分为稳压蒸汽吹管法和降压蒸汽吹管法两种;根据受热面连接方式,又分为受热面单独吹扫和受热面串联吹扫;根据吹管期间锅炉受热面冷却次数,吹管阶段又常常有“两阶段”、“三阶段”、“四阶段”等不同的划分阶段。

本文列举A、B、C这3种类型的超临界电站锅炉,吹管方案如表2所示。蒸汽吹管方式有单独吹扫与串联吹扫相结合的方式,也有稳压吹管方式和降压吹管方式都使用的情况,同时也有不同阶段的吹管过程。

表2 锅炉吹管方案

对于超临界电站锅炉,推荐的蒸汽吹管管路连接示意图如图1所示。

图1 典型超临界电站锅炉蒸汽吹管管路连接示意图

2 基于盈余法则的吹管用水评估模型

超临界电站锅炉蒸汽吹管,根据不同的吹管方案会有不同的吹管用水量。

超临界电站锅炉都具有一个共性,即在冷态冲洗、热态冲洗以及稳压吹扫工作阶段,都需要消耗大量除盐水,这也是决定蒸汽吹管工作节能效果的重要组成部分。因此,在吹管工作前期,需要对锅炉的设备和系统进行储水与制水能力评估,并基于盈余法则进行能力计算,以便有科学的判断和应对措施。

评价分析锅炉吹管用水盈余量、冲洗时间、阶段吹扫时间等指标,可使用盈余计算模型来进行分析。模型计算结果为通过设定盈余水量来推算某一工作阶段的计划工作时间、耗水量等指标,由此评价分析某吹管阶段的工作推进情况[1]。

工程经验总结得到,全过程吹管盈余水量至少不应少于单位小时锅炉最大出力的30%。

My=MC+t总Qz-∑Mh

(1)

∑Mh=nMb+tLQL+twQw+…+tiQi

(2)

t总=tb+mtd+tL+tw+…+ti

(3)

式中My,MC,∑Mh,Mb——盈余水量、原始储存水量、各工作阶段消耗水量、锅炉上水水量,t;Qz,QL,QW,Qi——化学实际制水出力、冷态开式冲洗流量、稳压吹管蒸汽流量、某吹管阶段的耗水流量,t/h;t总,tb,tL,tw,td,ti——吹管总时间、锅炉上水放水时间、冷态冲洗时间、稳压吹管时间、阶段中间停炉时间、某吹管阶段的工作时间,h;m——中间停炉次数;n——锅炉上水次数。

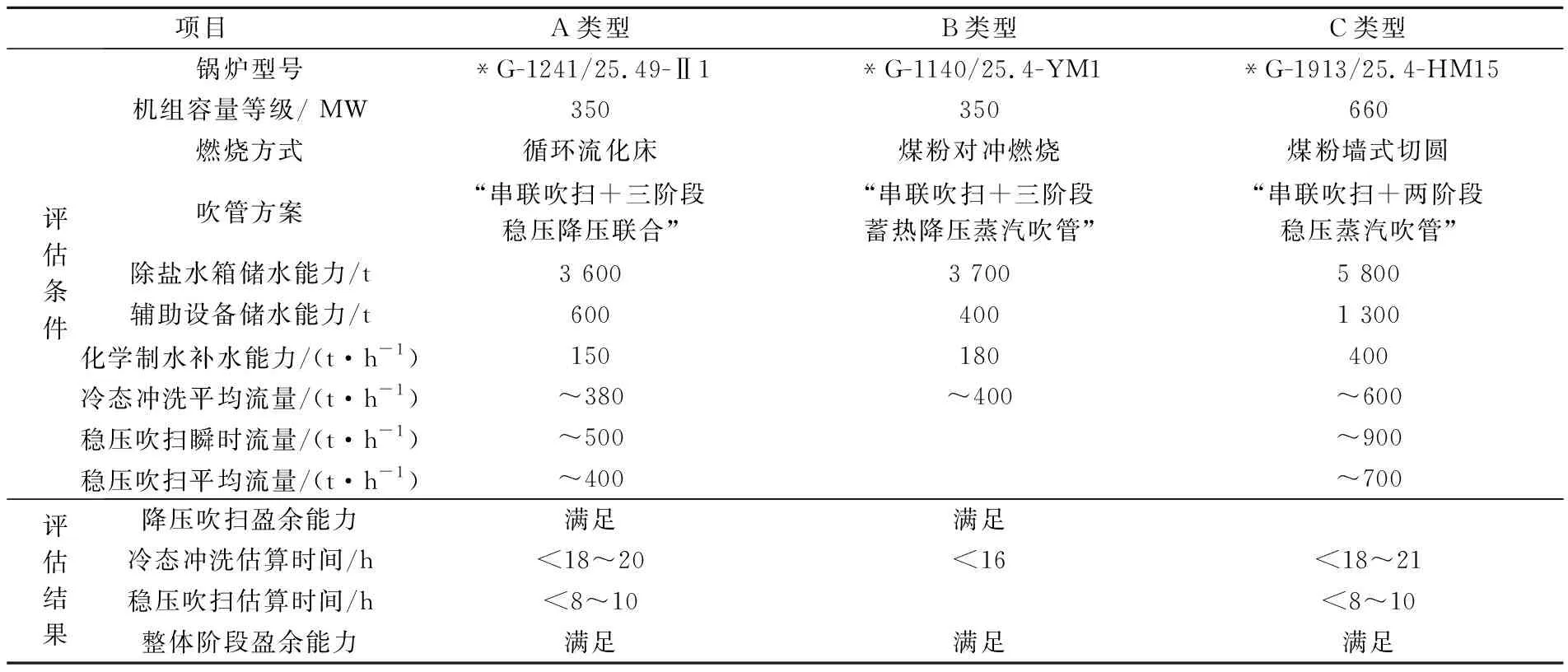

3 蒸汽吹管用水评估

由模型分析与工程经验综合可知,吹管前期工作对锅炉蒸汽吹管用水量与用水能力的综合评估至关重要。不同机组设备系统,不同的吹管方案,锅炉蒸汽吹管的用水量与用水能力都存在差异。

A类型锅炉机组共设计2个除盐水箱,用于蒸汽吹管工作使用的有效总储水量达3 600 t;附加设备储水能力约600 t;化学有效制水能力150 t/h。估算冷态冲洗平均流量约380 t/h;稳压吹管有效吹扫流量500 t/h,平均耗水流量约400 t/h;一个停炉时间12 h可连续化学制水。

通过使用式(1)至式(3),带入相关数据,可初步得到:

(4)

进一步得出:

tL+1.09tw≤27.04

(5)

从式(5)可知,如果稳压吹管总耗时控制在8~10 h,满足式(5)的条件,那么冷态冲洗时间需要控制在16~20 h,甚至更短。

B类型锅炉机组,设计2个除盐水箱,储水量可达3 700 t、其他附加设备储水能力约400 t;化学制水能力180 t/h。降压吹管平均每小时吹4~5次,每次耗水15~25 t,由此可知化学制水能力能够满足吹扫过程耗水量。

对于冷态冲洗,平均流量400 t/h,通过使用式(1)至式(3),带入相关数据,可初步得到:

(6)

进一步得出:

tL≤16.8

(7)

由此可知,冷态冲洗时间需要控制在16 h以内,否则面临缺水风险。

C类型锅炉机组,设计2个除盐水箱,受水箱进出水位标高限制,蒸汽吹管工作使用的有效总储水量达5 800 t,汽机侧排汽装置及除氧器等辅助设备可使用储水量约1 300 t;受限于化学生水输入能力,导致化学制水补水能力400 t/h;锅炉冷态冲洗平均流量约600 t/h;稳压吹管有效吹扫流量900 t/h,全程平均耗水流量约700 t/h;

第二阶段稳压吹扫过程,使用盈余模型,可得到:

Qz(td+tw)-700tw≥My

(8)

进一步得出,在两阶段中间停炉12 h的情况下,第二阶段稳压吹扫时间可控制在14 h以内,这说明第二阶段稳压吹管盈余量较为充足。

表3 基于盈余法则的吹管用水与工期时间

而对于冲洗和第一阶段稳压吹扫,使用盈余模型,可得到:

Mc+Qc(tL+tw)-700tw-600tL≥My

(9)

进一步得出:

tL+1.5tw≤33.1

(10)

从式(5)可知,如果第一阶段稳压吹管总耗时控制在8~10 h,在满足式(10)的条件,那么冷态冲洗时间需要控制在18~21 h。

通过对比评价可知,每种类型锅炉蒸汽吹管的不同阶段可使用工作时间是非常有限的。对比数据如表3所示。

由分析可知,对于蒸汽吹管工作的锅炉上水、冷态冲洗、热态冲洗、降压吹扫、稳压吹扫等阶段,锅炉上水耗水量相对固定;热态冲洗一般采用闭式循环,耗水相对较小;如果单位小时的降压吹管用水量与化学制水出力相对持平,补冲能力相对满足,那么耗水量最大的工作主要集中在锅炉冷态冲洗和稳压吹扫用水上。

4 蒸汽吹管用水节能措施

4.1 蒸汽吹管整体统筹与节能宗旨

无论采用哪一种吹管方案,对于蒸汽吹管工作,统筹安排与科学实施都是保障吹管工作正常有序进行的必备条件。任何一次设备的故障、调试工作的不完善,都会导致吹管工作半途中停、甚至失败而重新工作。

在慢代谢组22例中,有8例换用替格瑞洛,其中有1例再发心绞痛并再次靶血管重建;在14例继续口服氯吡格雷的患者中,7例再发心绞痛,其中4例再次靶血管重建,另有2例再发急性心梗。3种代谢型患者心血管缺血事件发生情况见表4。

经验表明:伴随不稳定不可控因素的影响,蒸汽吹管工程时间往往会在正常工期上延长到1.0~1.5倍。由此,做好蒸汽吹管整体统筹工作,规划好吹管用水管理,就是蒸汽吹管期间最好的节能策略[2]。

蒸汽吹管调试专业人员要遵循蒸汽吹管领导小组统一安排,按照基建工期启动节点要求,梳理调试进度,确保各调试专业承担的有关设备与系统能够正常投运。蒸汽吹管领导小组要将吹管技术保障措施、节能控制方案、事故预案与应对措施等预案性文件贯彻落实,明确职责。

因此,锅炉机组总体蒸汽吹管用水节能的思路是保持有效吹管时间、缩短整体吹管工期;节能的途径是科学有效规划、保障设备与系统运转正常、吹管工作介质与燃料齐备、辅助外围管理同步协作。

4.2 吹管系统设备能力升级

在锅炉蒸汽吹管工作期间,涉及冷态冲洗的大流量排水的问题,对于一般的超临界参数电站锅炉机组,存在锅炉吹管冲洗流量远高于锅炉日常运行排污水量的情况,锅炉运行排水系统往往无法满足冲洗排水要求,需要对锅炉排污水系统进行分析评估并提出临时升级措施。

锅炉排水能力受限,往往出现在排污水泵出力不足和排水槽容量不足这两个方面。因此,需要对锅炉排水系统进行临时性改造处理。例如,准备大容量水泵做临时排水排污使用,排水槽和厂外沉水池等排水设备应做扩容处理,满足储水容积在机组除盐水箱容积的2倍以上[3-4]。

锅炉吹管系统参与系统隔离的临时管道与阀门,应保持原始清洁状态、阀门工作稳定。为了能够在吹管期间,实现良好的吹管节水节能控制,也为了提高吹管工作效率,缩减吹管整体工期,应采用开关线性质量较高、开关工作稳定性较高、具有“中停”功能的临时管道阀门;对于稳压吹管可能引起的再热器出口蒸汽温度超出管材许用温度的情况,应考虑在再热器热段出口管道上加装临时喷水减温器;吹管临时管道应进行清洁工艺处理,保证临时管道的原始清洁度,吹管靶板前尽可能少有临时管道、临近正式管道为宜,靶板应考虑安装更换快捷方便且易操作的位置。

4.3 锅炉冲洗的节水节能方法

超临界参数电站锅炉在启动之前,都需要对锅炉受热面管内清洁问题进行水量冲洗,使得受热面管内炉水品质满足锅炉启动要求。

锅炉冲洗质量评价参数非常严格,冲洗耗水量非常巨大,能否快速实现冲洗质量要求,减少冲洗时间降低冲洗耗水是冲洗阶段最为核心的节水宗旨。

冷态开式冲洗,一般会选择持续大流量冲洗模式以提高冲洗效果,如果出现短期储水量不足的情况,采用变流量冲洗方式也会是一种非常好的冲洗方法。即冲洗初期采用标准大流量冲洗模式,在2~4 h后,可采用改变冲洗流量的方式,循环往复的增减流量,可以极大地提高管道冲洗效果。

从冲洗时间和冲洗效果上看,A类型机组第一阶段的冷态冲洗用时13 h,第二阶段和第三阶段分别用时8 h和10 h,C类型机组的冲洗时间与效果与A类型机组接近,它们与同等级机组冲洗水平相比,冲洗时间有效缩短,节水效果明显。

4.4 吹管参数控制的节水节能要点

吹管阶段的节能控制措施将结合实际工作情况与经验数据相结合的模式,实现节能优化控制。无论采用稳压吹管,还是选择降压吹管,实现节水节能的最优方法,就是对吹管工作实施精细化参数控制。

对于B类别锅炉以及A类别锅炉吹管的第一和第三阶段,均采用蓄热降压吹管方式,为保持吹扫效果,采用高参数控制模式,吹扫开门压力不低于6.0 MPa,蒸汽温度不低于400℃。关门压力根据对应压力下饱和温度变化不高于40℃的原则来确定,一般选择4.0~4.5 MPa。吹管频率控制在4~6次/h[5]。

对于C类别锅炉以及A类别锅炉吹管的第二阶段,使用稳压吹管方式。稳压吹管节水节能更主要体现在启动、升压、吹扫、降压停炉等过程,需要对稳压吹管参数实施精准控制,稳压吹管参数控制:汽水分离器出口压力4.5~5.5 MPa,蒸汽温度400~450℃,吹扫流量为45~55%锅炉最大连续蒸发量(BMCR)的流量范围,有效吹扫时间不少于4 h,可使整阶段启动时间控制在10 h以内。

B类别锅炉是对冲燃烧煤粉锅炉,燃料控制采用单台磨煤机运行+辅助燃料控制方式;C类别锅炉为切圆燃烧煤粉锅炉,且容量等级大,采用稳压吹管,燃烧控制采用双磨运行,这两类锅炉吹管参数控制有几个关键点要精细化完成:锅炉燃烧冷态实验必须完成,磨煤机粉管流量配平完成;对MFT主保护、磨煤机跳闸保护等热控逻辑需要进行临时性处理;降压吹管要控制好水煤比和过热度;稳压吹管要精细控制湿态与干态的转换,必要时留小油枪辅助稳燃;严格控制蒸汽出口温度不超450℃[6]。

对于A类循环流化床燃烧方式锅炉,稳压吹管的燃烧控制有几点要重视:点火期,应合理控制床压和风室压力不高于11 kPa;控制炉膛中部床温不高于600℃,否则会出现受热面超温问题;给煤初期,应控制给煤机投煤顺序和煤量控制,坚持由中间向两边交错对称点动投运方式;合理调控下二次风门,维持床温左右平衡,调整好返料器的运行性能,加强左右侧炉膛负压与氧量的监测;严格控制蒸汽出口温度不超450℃。对于C类别煤粉燃烧方式锅炉稳压吹管,则综合了A类和B类的一些控制要求,即可完成。

4.5 节水节能效果分析

A类机组,循环流化床燃烧方式,稳压+降压+三阶段吹管方式:全周期吹管工期7天,吹管频率为降压105次、稳压有效吹扫时间300 min,耗煤约2 500 t,耗水约5 500 t。B类机组,对冲燃烧煤粉锅炉,降压+三阶段吹管方式:全周期吹管工期9天,吹管频率为降压195次,耗煤约2 800 t,耗水约6 700 t。C类机组,切圆燃烧煤粉锅炉,稳压+两阶段吹管方式:全周期吹管工期7天,吹管稳压有效吹扫时间280 min,耗煤约1 700 t,耗油约190 t,耗水约25 000 t。

从吹管节能节水效果看,尽管节水效果受机组安装技术水平、机组容量、燃烧方式、吹管系统设备与工艺等客观因素影响,但从主观操作上,使用盈余模型进行前期评价,吹管期间采取有效措施,精细化参数控制,考虑机组设计性能并与同等级容量机组吹管效果等对比可知,吹管节能节水效果显著。

5 结语

通过对超临界电站锅炉蒸汽吹管用水节能问题进行研究分析,基于盈余法则对用水量与工作时间进行评估分析,对蒸汽吹管不同工作实施节水节能优化操作,形成超临界电站锅炉蒸汽吹管用水节能综合策略,节能效果显著。

(1)超临界电站锅炉蒸汽吹管工作的节水节能,主要集中体现在冷态冲洗、稳压吹管、缩短吹管工期等方面。

(2)基于盈余法则的吹管用水评估模型,可有效分析不同阶段吹管储水能力、制水能力与耗水能力之间的关系,并估算出不同阶段最大可工作时间。

(3)需要对排水系统要进行评估并提出临时性解决措施。

(4)吹管临时管道要做清洁工艺处理。

(5)锅炉首次上水,可采用多次整炉放水冲洗方式,快速降低炉水总铁离子浓度。冷态冲洗可采用持续大流量冲洗模式和变流量冲洗模式,提高冲洗效果。

(6)吹管参数控制,要落实好几个关键控制措施,精细化操作,是最好的节能实现方式。