延迟焦化泡沫层的冷模拟研究

2022-01-11范启明申海平

王 玮,范启明,阎 龙,罗 洋,申海平

(中国石化 石油化工科学研究院,北京 100083)

随着环保要求的日益严苛和新能源行业的发展,针状焦作为电池负极材料和高功率电极的原料,凭借热膨胀系数低、电阻低、结晶度高、纯度高、密度大和化学稳定性高等优势[1-3],再次成为研究热点。但目前国内只能生产中低端品质的针状焦,高端针状焦产品仍需进口。面对当前复杂的国际局势,开发高端针状焦生产技术具有战略意义。

制备方法决定结构,结构决定性质[4]。针状焦的生产包括原料的选择和预处理、延迟焦化和煅烧三个单元,其中,延迟焦化阶段是通过深度热转化反应生成生焦的过程,在该阶段,焦炭塔内的反应条件,如反应温度、压力和循环比等,以及物料的状态均会影响针状焦的性质[5-6]。反应过程中焦炭塔内按物料存在形态可以分为焦炭层、泡沫层和气相层,泡沫层是焦化反应的主要发生区域。在该区域内,裂化反应生成的气体穿过缩合反应生成的黏稠中间物质,生成大量具有一定稳定性的泡沫[7],而泡沫参与针状焦的生成过程,对针状焦结构有直接影响。除此之外,在以针状焦为目标产品进料时,焦炭塔内容易出现泡沫层快速增长的现象,导致泡沫冲塔,无法正常生产。又因泡沫层与焦化反应的特性相关,无法完全消除,故研究焦炭塔内泡沫层的存在形式对实现高质量针状焦的生产具有重要意义。

本工作在冷模拟条件下,利用高温泡沫特性测定仪,以气速、温度、焦化蜡油含量为因素,设计了3 因素4 水平正交实验,考察了各因素对泡沫层体积、泡沫寿命及气泡直径的影响及影响显著程度。

1 实验部分

1.1 实验原料

实验原料为某炼厂的油浆和某炼厂的焦化蜡油,两种油品的性质见表1。将两种油品按不同比例混合得到实验用油,其中,焦化蜡油在油浆中的含量(w)分别为0,9.09%,16.07%,23.08%,对应的油品记为油浆、9.09%油、16.07%油、23.08%油。

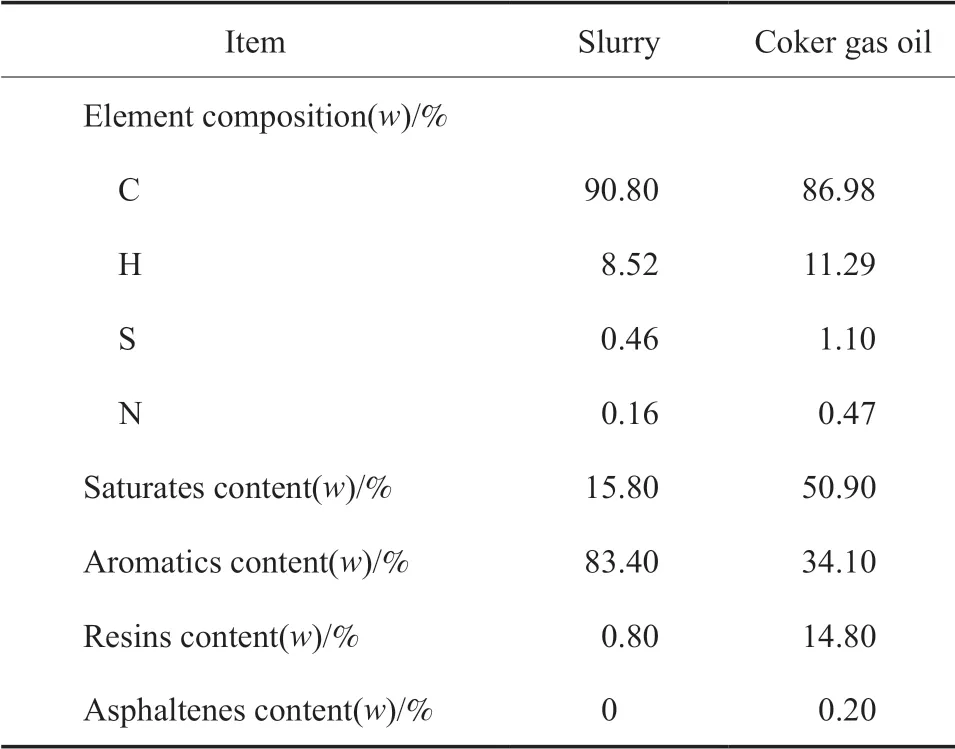

表1 油品性质Table 1 Oil properties

1.2 仪器

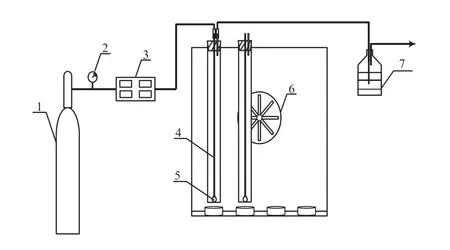

大连奥特迈公司SYD608-01 型高温抗泡沫特性测定仪,最高测量温度为350 ℃,装置见图1;上海中晨数字技术设备有限公司JK99F2 型全自动表面界面张力仪,最高测量温度为300 ℃;上海尼润智能科技有限公司DV-2+Pro 型旋转粘度计和索尼RX100M3 型相机。

图1 高温抗泡沫特性测定仪Fig.1 High temperature foam resistance tester.

1.3 正交实验设计

影响延迟焦化工艺中焦炭塔内泡沫层及针状焦性质的因素包括处理量、循环比、气速、压力和温度等[7-9]。综合考虑,选取气速(A)、温度(B)和循环比(C)作为冷模拟油品发泡正交实验的因素,其中,循环比在实验中以焦化蜡油在油浆中的含量表示。考虑到高温抗泡沫特性仪的测量范围及实际工业条件,选择气速为1.213×10-3,1.819×10-3,2.426×10-3,3.033×10-3m/s; 选 择温度为100,150,200,250 ℃;选择油浆、9.09%油、16.07%油、23.08%油,分别对应循环比为0,0.1,0.2,0.3。为了使泡沫层状态具体化,选择泡沫层体积、泡沫寿命和气泡直径作为实验指标,进行3因素4 水平正交实验,采用L16(45)正交实验表。

2 结果与讨论

2.1 油品性质

2.1.1 油品黏度

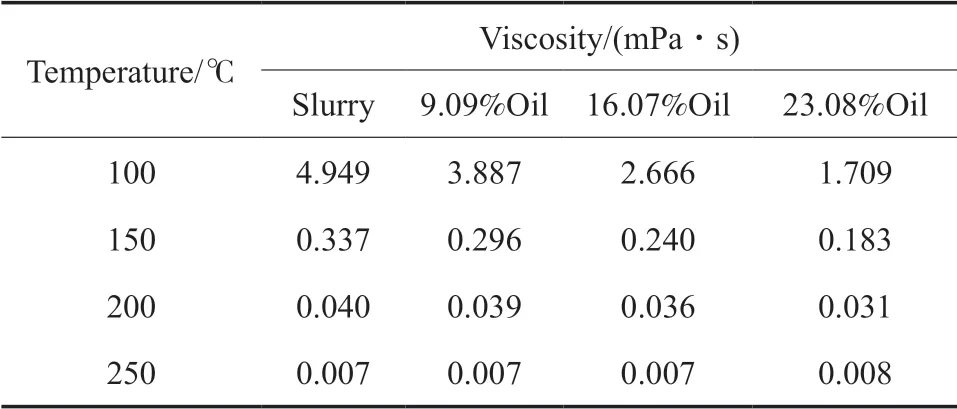

在不同温度下对4 种油品进行黏度测量,并对所得结果进行回归分析,发现4 种油品的黏度与温度的关系均能很好地符合类Arrhenius 方程[10-11]。根据各油品黏温关系的回归方程,可以计算出各温度下的油品黏度,见表2。由表2 可知,油品的黏度随温度的升高呈减小趋势,且变化幅度越来越小。低温时,油品黏度的大小顺序为:油浆>9.09%油>16.07%油>23.08%油;随着温度的升高,各油品黏度之间的差距越来越小,黏度接近。

表2 油品黏度Table 2 Viscosity of oils

2.1.2 油品表面张力

油品的表面张力[12]见表3。由表3 可知,油品的表面张力随温度的升高呈下降趋势。低温时,油品表面张力的大小顺序为:油浆>9.09%油>16.07%油>23.08%油。

表3 油品的表面张力Table 3 Surface tension of oils

2.2 正交实验

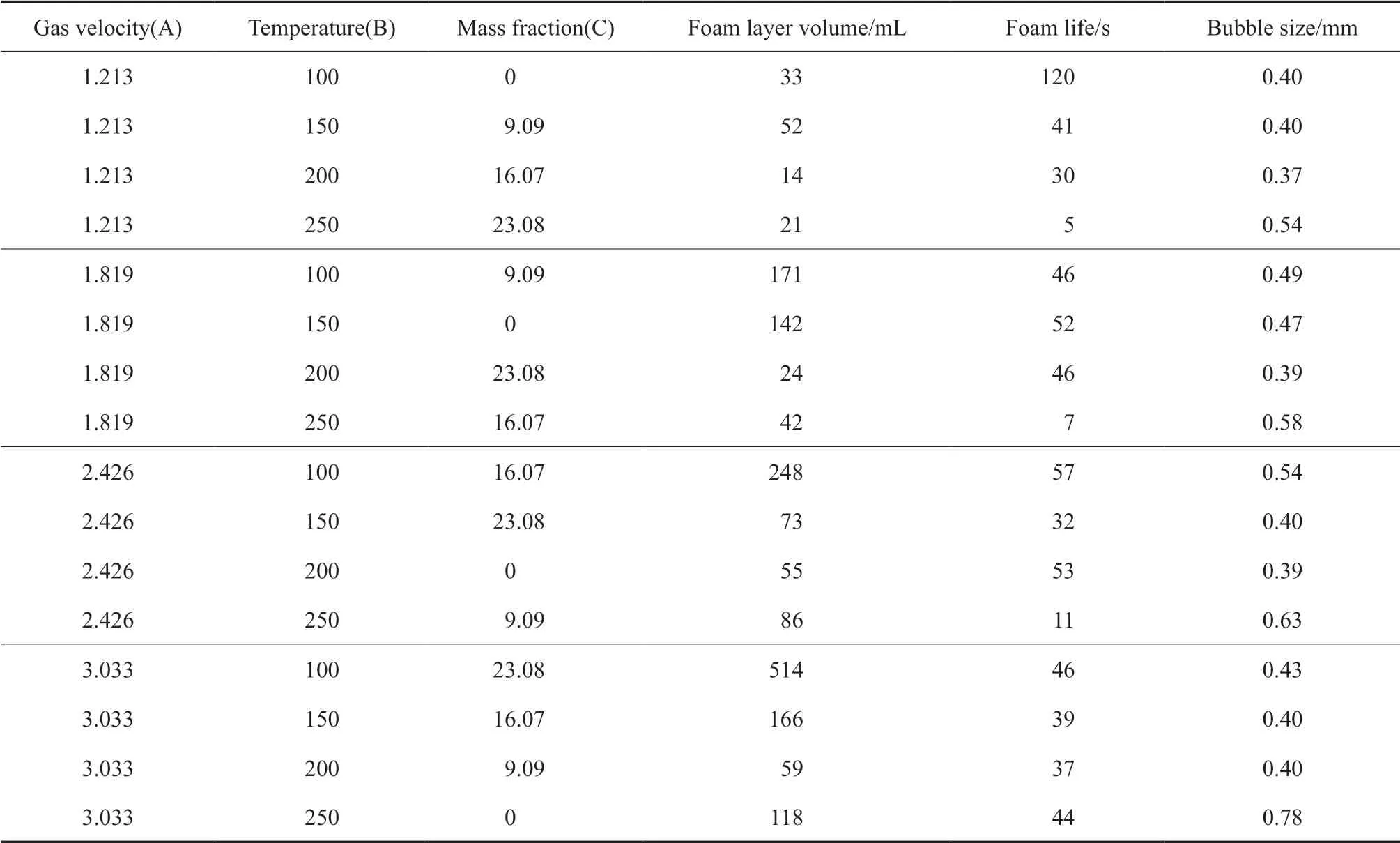

油品发泡的正交实验结果见表4。分析正交实验结果的常用方法有极差分析法和方差分析法。通过极差分析,可以看出实验指标随各因素在所选取水平内变化的波动范围以及各因素对实验指标的影响主次。相比方差分析,极差分析计算简单,但略显粗糙。方差分析可用于分析多因素正交实验中各因素对指标是否有显著影响,计算过程较复杂。

表4 正交实验结果Table 4 Orthogonal test results

2.2.1 极差分析

对油品正交发泡实验结果进行极差分析,结果见表5。从表5 可看出,Sum1 ~4 表示相同水平下的实验指标之和;Average1 ~4 表示相同水平下实验指标的平均值;Range 为极差[13],表示相同因素下实验指标平均值的最大值与最小值之差。

为了更直观地显示因素水平变化对泡沫层体积、泡沫寿命和气泡直径的影响,以各因素的水平变化为横坐标,以平均泡沫层体积、平均泡沫寿命和平均气泡直径为纵坐标,绘制各因素与各指标的关系图,见图2。

2.2.1.1 泡沫层体积

结合表5 和图2a 可知,各因素对泡沫层体积的影响顺序为:温度>气速>焦化蜡油含量。随气速的增加,气泡生成频率增大,泡沫层体积增加;随温度的升高,泡沫层体积先减小后略有增加,因为温度升高,油品黏度下降导致泡沫的液膜排液速率增大,有利于泡沫衰变,当温度继续升高,油品黏度的降速减缓,对泡沫层体积的影响减弱。与此同时,表面张力降低有利于起泡且从表3 可看出,表面张力随温度的升高而下降,即表面张力在相同温度段内的变化对泡沫层体积的影响变化不大。总地来说,泡沫层体积下降阶段是黏度起主导作用,略有增加阶段是表面张力起主导作用;随焦化蜡油含量的增加,泡沫层体积虽然增大,但增幅较小,故可忽略。因此,气速大、温度低及焦化蜡油含量高时,泡沫层体积最大。对照表4,即气速、温度及焦化蜡油含量分别为3.033×10-3m/s、100 ℃、23.09%(w)时,泡沫层体积最大,为514 mL。

表5 极差分析Table 5 Range analysis

图2 各因素水平与各实验指标关系Fig.2 Relationship between the factor level and the parameter.

2.2.1.2 泡沫寿命

结合表5 和图2b 可知,各因素对泡沫寿命的影响顺序为:温度>焦化蜡油含量>气速。随气速的增加,泡沫寿命先下降后增加,但变化幅度较小,故可忽略;随着温度和焦化蜡油含量的增大,泡沫寿命均呈减小趋势。一方面,气泡破裂所需时间(即气泡寿命)与气泡顶部和变形界面的局部区域形成的泡沫膜稳定存在的时间相关[14],温度升高会导致液膜的蒸发速率加快[15],则泡沫寿命缩短。另一方面,泡沫寿命除了受液膜强度影响,还与液膜排液速率相关[16]。温度升高,油品黏度下降,液膜排液阻力减小,则泡沫寿命缩短;焦化蜡油含量增大也会使油品黏度下降,液膜排液速率加快,导致泡沫不稳定。因此,气速小、温度低以及焦化蜡油含量低时,泡沫稳定。对照表4,即气速、温度及焦化蜡油含量分别为1.213×10-3m/s、100 ℃、0 时,泡沫寿命最大,为120 s。

2.2.1.3 气泡直径

结合表5 和图2c 可看出,各因素对气泡直径的影响顺序为:温度>气速>焦化蜡油含量。气泡直径随气速的增大呈先增大后趋于平缓趋势。气速增大,相同时间内进入气泡的气量增加,气泡直径增大。但气速继续增大时,气泡从孔口(气体分布器的孔)脱离的间隔变短,气泡直径增大的趋势变缓[17];气泡直径随温度的升高呈先减小后增加趋势,在100 ~200 ℃,油品的黏度和表面张力对气泡直径的影响较大,继续升高温度,油品的黏度和表面张力均下降,气泡的脱离间隔变短,气泡直径下降[18];在200 ~250 ℃,油品的饱和蒸气压对气泡直径的影响较大,饱和蒸气压升高,导致实际气速大于表观气速,则气泡直径增大。气泡脱离后,气泡内的蒸发使得气泡体积不断增大[19];气泡直径随焦化蜡油含量的增大而减小。焦化蜡油含量增大,发泡油品的黏度和表面张力下降,气泡分离间隔缩短,气泡直径减小。综上,气速大、温度高以及焦化蜡油含量低时,气泡直径大,对照表4,即气速、温度及焦化蜡油含量分别为3.033×10-3m/s、250 ℃,0 时,气泡直径最大,为0.78 mm。

2.2.2 方差分析

2.2.2.1 泡沫层体积方差分析

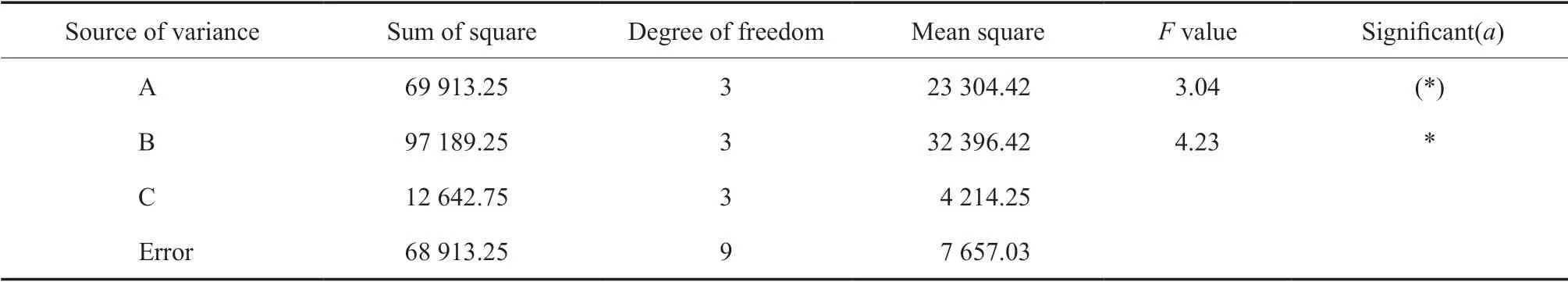

各因素对泡沫层体积的方差分析见表6。从F检验临界表可以查得:F0.90(3,9)=2.81,F0.95(3,9)=3.86,F0.99(3,9)=6.99。从表6 可看出,对于因素A,取显著性水平(α)=0.10,F0.90(3,9)<F(A)=3.04<F0.95(3,9),说明气速对泡沫层体积有一定影响;对于因素B,取α=0.05,F0.95(3,9)<F(B)=4.23<F0.99(3,9),说明温度对泡沫层体积影响显著。因此,温度对泡沫层体积的影响最大,若要控制泡沫层体积,首选的调节参数是温度。中国石油大庆石化公司炼油厂120×104t/a 延迟焦化装置的操作数据表明,在保证其余操作条件相同的情况下,加热炉出口温度从(498±1)℃提高到(500±1)℃后,泡沫层下降1.52 m[20]。

表6 泡沫层体积的方差分析Table 6 Variance analysis of foam layer volume

2.2.2.2 泡沫寿命方差分析

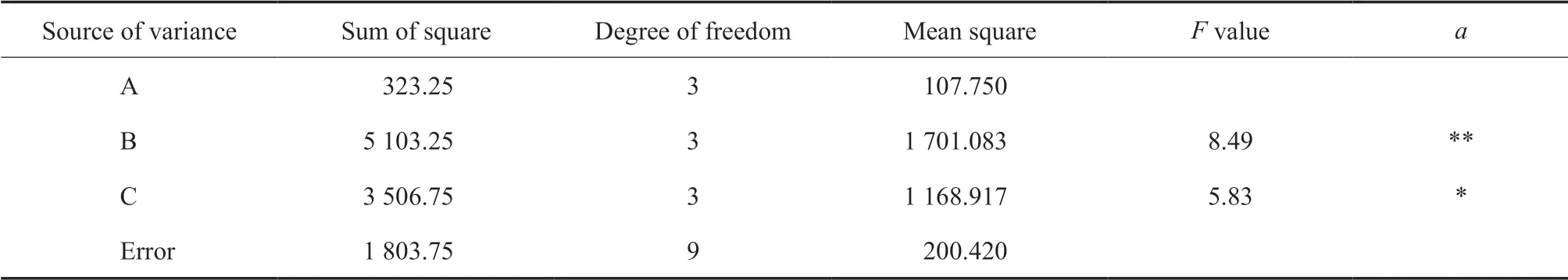

各因素对泡沫寿命的方差分析结果见表7。从表7 可看出,对于因素B,取α=0.01,F0.99(3,9)<F(B)=8.49,因素B 对泡沫寿命影响高度显著。对于因素C,取α=0.05,F0.95(3,9)<F(C)=5.83<F0.99(3,9),因素C 对泡沫寿命影响显著。因此,若要调控泡沫稳定性,使它更稳定或加速衰变,则可以考虑改变温度或改变焦化蜡油含量。

表7 泡沫寿命的方差分析Table 7 Variance analysis of foam life

2.2.2.3 气泡直径方差分析

各因素对气泡直径的方差分析结果见表8。

表8 气泡直径的方差分析Table 8 Variance analysis of bubble size

从F检验临界值表中查得F0.99(3,12)=5.95。从表8 可看出,对于因素B,取α=0.01,F0.99(3,12)<F(B)=11.73,则温度对气泡直径的影响高度显著。气速和焦化蜡油含量对气泡直径无显著影响。残留在黏稠中间产物中的泡沫可能会对针状焦的孔隙结构产生影响,这也是本工作关注气泡直径的原因,气泡直径与针状焦孔结构的关系仍需进一步研究。

3 结论

1)对泡沫层体积的影响顺序为:温度>气速>焦化蜡油含量,其中,温度对泡沫层体积影响显著,气速对泡沫层体积有一定影响,焦化蜡油含量对泡沫层体积无显著影响。

2)对泡沫寿命的影响顺序为:温度>焦化蜡油含量>气速,其中,温度对泡沫寿命影响高度显著,焦化蜡油含量对泡沫寿命影响显著,气速对泡沫寿命无显著影响。

3)对气泡直径的影响顺序为:温度>气速>焦化蜡油含量,其中,温度对气泡直径影响高度显著,气速和焦化蜡油含量对气泡直径无显著影响。

4)在调控泡沫层体积、泡沫寿命或气泡直径时,可首先考虑具有显著影响的因素。此外,油品是一个复杂的混合物体系,仅通过正交实验,无法建立油品发泡性能、稳泡性能与油品性质的关联模型,也就无法预测所选实验条件范围外的泡沫层状态。可考虑开展单因素实验进一步细化油品发泡性能、稳泡性能和泡沫尺寸与油品性质、操作条件之间的定量关系,有利于进一步探索泡沫对针状焦结构的影响。