煤中CH4渗透率估算方法研究

2022-01-11李文睿赵耀耀王登科刘鹏

李文睿赵耀耀王登科刘鹏

1. 中国矿业大学(北京)能源与矿业学院,北京 100083;

2. 河南理工大学安全科学与工程学院,河南焦作 454000

煤作为典型的多孔介质,其内部气体传输结构复杂多变。为便于渗透率的计算和分析,通常将气体传输路径简化为孔隙或裂隙两种基本结构,并建立了一系列基于孔隙类管束渗透率模型和基于裂隙类火柴棍渗透率模型[1]。对于孔隙类管束模型而言,因为表征气路的基本结构单元简单,仅需要孔径尺寸这一关键参数即可对渗透率进行量化分析,因而被广泛使用。圆形截面的孔隙气路引入几何形状修正因子,是提高渗透率计算精度的常用方法[2-3]。但是,页岩或煤等储气岩体内部除了孔穴类的孔隙结构,还存在大量的原生裂缝状结构,也为气体传输提供了有效路径[4-5]。在不考虑外部应力干扰情况下,原生裂隙和孔隙的连通性、尺度大小直接决定了储气层的原始渗透率,且后续提高可采储层渗透率的目的也是力求加快原生裂隙的扩展和发育或者产生新生裂隙,因此同时考虑孔隙和裂隙对渗透率模型的建立显得尤为重要。对于由基质体和裂隙在几何空间上规则排布简化而来的裂隙类火柴棍模型,虽然利用几何关系可精确定义孔隙率并计算渗透率,但由于裂隙尺寸和基质体尺寸都是经验性定义,其应用受到限制[6]。

考虑裂隙结构表征困难,一些学者提出了简化的几何气路模型,并进行了相关渗透率计算研究。White[7]研究表明,微裂隙形状对气体连续流动影响显著,并提出了修正因子。Eldridge、Matson 等[8-9]的研究均表明微裂隙形状对气体努森扩散影响很大。Rahmanian 等[10]研究了不同几何形状气路所适用的流动机制,并据此建立了滑脱流-扩散渗透率模型。吴克柳等[11]基于裂隙结构单元建立了渗透率数学模型,并研究了微裂隙形状和尺度对页岩气和致密砂岩气传输的影响,发现孔隙和裂隙基本结构的差异会导致二者的渗透率计算存在明显差异。在数值模拟方面,Yu 等[12]针对性利用LBM 技术,结合裂隙渗透率模型研究了纳米尺度裂隙的气体传输。基于对数型正态分布理论[13],Singh 等[14]认为孔隙结构和裂隙结构各自渗透率对整体渗透率的贡献也符合统计分布规律,由此提出了渗透率统计分布模型。但由于两种结构单元各自的孔隙率占比没有给出确切的取值依据,模型缺乏计算可行性。另外,气体滑移效应的缺失也使得该模型在微尺度的气体流动计算方面存在天然劣势。因此,在孔隙和裂隙两种气路形态结构基础上,进一步考虑气体滑移效应建立渗透率模型,更加符合实际情况。

基于微尺度气体传输滑脱效应,本文分别对裂隙和孔隙气路结构的渗透率模型进行了修正。利用数字岩芯技术获得的关键孔隙参数对双重气路渗透率理论模型进行了求解,并将结果与单一气路结构渗透率模型进行了对比分析,实现了对真实煤体气路结构中渗透率的精准量化。

1 煤体真实气路结构表征

为准确表征煤体内部气路结构,利用SEM 设备对干燥颗粒煤体结构进行了显微观察。试验所用煤样取自河南焦煤集团古汉山矿无烟煤,内生裂隙发育,取粒径为3 ~6 mm 的原生碎煤。显微观察结果发现:气路结构主要为圆孔形孔隙和裂缝形孔隙,具体形貌如图1 所示。

图1 煤体内部气路真实结构的电镜图Fig.1 Electron micrograph of real structure of gas flow path in coal

根据图1,煤体内部气路结构中微米级的孔隙和裂隙广泛存在,可将气体的流动通道简化为图2 所示的2 种形态结构。图2 中,孔隙为圆形结构,d为其截面直径;裂隙为扁平缝状结构,宽度为h,因为几何断面为类椭圆形,可进一步将其等效为长w、宽hi的矩形。

图2 孔-裂隙的简化形态结构Fig.2 Simplified structures of slit and pore

2 基于气路结构的视渗透率

2.1 单一气路结构

气体分子运动的平均分子自由程可表示为

式中,KB为玻尔兹曼常数,1.38×10-23J/K;T为环境温度,K;δ为气体分子直径,nm;p为气体压力,Pa。

克努森数为气体平均分子自由程与气路通道特征长度的比值。当孔隙结构断面为圆形时,其流体通道特征长度为圆直径d,所以克努森数可表示为

图2 中,裂隙的椭圆形几何截面积等效于矩形面积,则有

由式(3)可得出裂隙气路的特征长度,即椭圆短轴长度为

同理,可求出裂隙中的克努森数为

对于孔隙形圆截面和类平板的矩形截面,其流体渗透率计算公式[15]为

气路的可压缩系数是有效应力作用下固体孔隙体积变化的函数,表示为

式中,Ci为可压缩系数,下标i取p 和s 分别对应于孔隙和裂隙的压缩系数Cp、Cs,1/MPa;V为孔隙总体积;σe为动态有效应力,MPa;pc为煤体外部围压,MPa;φi为动态孔隙率,下标i取p 和s 分别对应孔隙率φp和裂隙率φs。

在初始状态下,当总孔隙率为φ0时,φs=φ0-φp。

将式(8)简化,得到有效应力作用前后孔隙率的变化表达式为

式中,σe0为初始有效应力;φi0为初始状态孔隙率。

由于气体吸附主要发生在纳米微孔中,所以微米尺度气路内,有效应力仅由外部围压和内部孔隙压力共同决定,暂不考虑气体吸附影响,即

式中,αi为Biot 系数,也称有效应力系数,是多孔介质本身的一种属性,其值介于0 ~1 之间。

将式(10)代入式(9)中,可得孔隙部分的孔隙率表达式为

对于孔隙和裂隙2 种形态结构的气路而言,有效应力的变化都会导致有限的气路通道出现压缩或膨胀(图3)。孔隙虽然几何形状相对均匀但连通性较差,煤体变形主要是整体的收缩或膨胀,所以孔隙气路渗透率的变化由孔隙率的动态变化所决定。对于结构狭窄的裂隙而言,裂隙的长和宽的大小存在较大悬殊(h/w≈0)[16],受力发生变形后主要是裂隙的开合大小变化,因此裂隙气路渗透率的变化主要是由裂隙宽度的动态变化所决定的。

图3 有效应力下的气路简化结构变化Fig.3 Simplified structure change of gas flow path under effective stress loading

在常围压状态下(Δpc=0),决定圆孔渗透率变化的孔隙率可表示为

类似于圆孔的孔隙率变化,对于直接导致裂隙内渗透率变化的裂隙宽,也可表示为

不同于宏观尺度的达西流,微纳米级尺度流体速度滑移效应明显,经过滑移修正后的视渗透率表示为

式中,β为气体稀薄系数;ki为没有滑移修正的初始渗透率,m2。

将式(6)和式(7)分别代入式(14),得到滑移修正后的孔隙视渗透率和裂隙视渗透率:

2.2 双重气路结构

根据Fenton[13]对数型正态分布理论的广义阐述,Singh 等[14]认为孔隙和裂隙在空间尺度分布上遵从对数分布特点,两种气路结构对于整体渗透率的贡献也同样遵从对数型分布,其满足的数学关系式为

进一步,可得

式中,ktotal为孔隙和裂隙双重气路结构决定的总渗透率,m2;x为裂隙率占比。

当x=0,即只存在孔隙结构气路时,式(18)可简化为ktotal=kp;当x=1,即只存在裂隙结构气路时,式(18)可简化为ktotal=ks。由此可见,基于孔隙气路或裂隙气路建立的渗透率模型,都是双重气路结构模型的特例。

将式(15)和式(16)代入式(18),可得裂隙和孔隙双重气路结构的气体传输视渗透率:

2.3 不同气路结构的孔隙率测定

孔隙率测定所用的Phoenix V|t ome|xs 型显微CT 试验系统(图4),来自于河南理工大学瓦斯灾害预测与防治重点实验室。该系统配备有高功率微米焦点和高分辨率纳米焦点独特的双射线管,可进行小于0.5 μm 的细节观测。其基本原理是通过高穿透性X 射线透射多孔介质,获取实体内部结构的海量信息数据,将大体量数据进行后处理即可重构出多孔介质的三维可视化图形,辅以VG Studio MAX 专业分析软件,利用其强大丰富的数据分析功能,获得煤样内部表面积、孔隙率、裂隙延展区域、孔-裂隙连通性等一系列参数信息。本文研究中,仅进行不同形态气路结构的孔隙率测定。

图4 高精度显微CT 试验系统Fig.4 High precision microscopic CT test system

实验中,首先进行煤样制备,将取自河南焦煤集团古汉山矿的无烟煤,利用切磨机加工4 组尺寸为φ25 mm×25 mm 的顺层柱状煤样,经过恒温干燥箱干燥脱水48 h 后依次标记为M1、M2、M3、M4;然后,分别对4 组煤样进行CT 三维立体全尺寸透射扫描;重建岩体的三维可视化结构,将结构体中的缺陷域默认为总孔隙率(标定阈值设为80% ),重构图像如图5 所示。

图5 煤体三维重构图像Fig.5 Three-dimensional reconstructed images of coal

煤体中的气路结构标定依据是将孔洞类腔体域默认为孔隙,连通条状域默认为裂隙。图5(a)为数字重构的煤样孔-裂隙共存结构图,其中红色区域为裂隙,蓝色区域为孔洞,二者共同构成了煤体中的气体传输网络结构;图5(b)为俯视图;图5(c)为包含所有裂隙结构的三维立体图;图5(d)为竖直切面图。

总孔隙率和裂隙率均可由软件孔隙率测定模块直接得到,孔隙率值由总孔隙率值减去裂隙状孔隙率值得出,测定结果见表1。

表1 4 组煤样不同形态孔的孔隙率Tab.1 Porosities of different shape type in four samples coal

3 视渗透率计算及结果比较

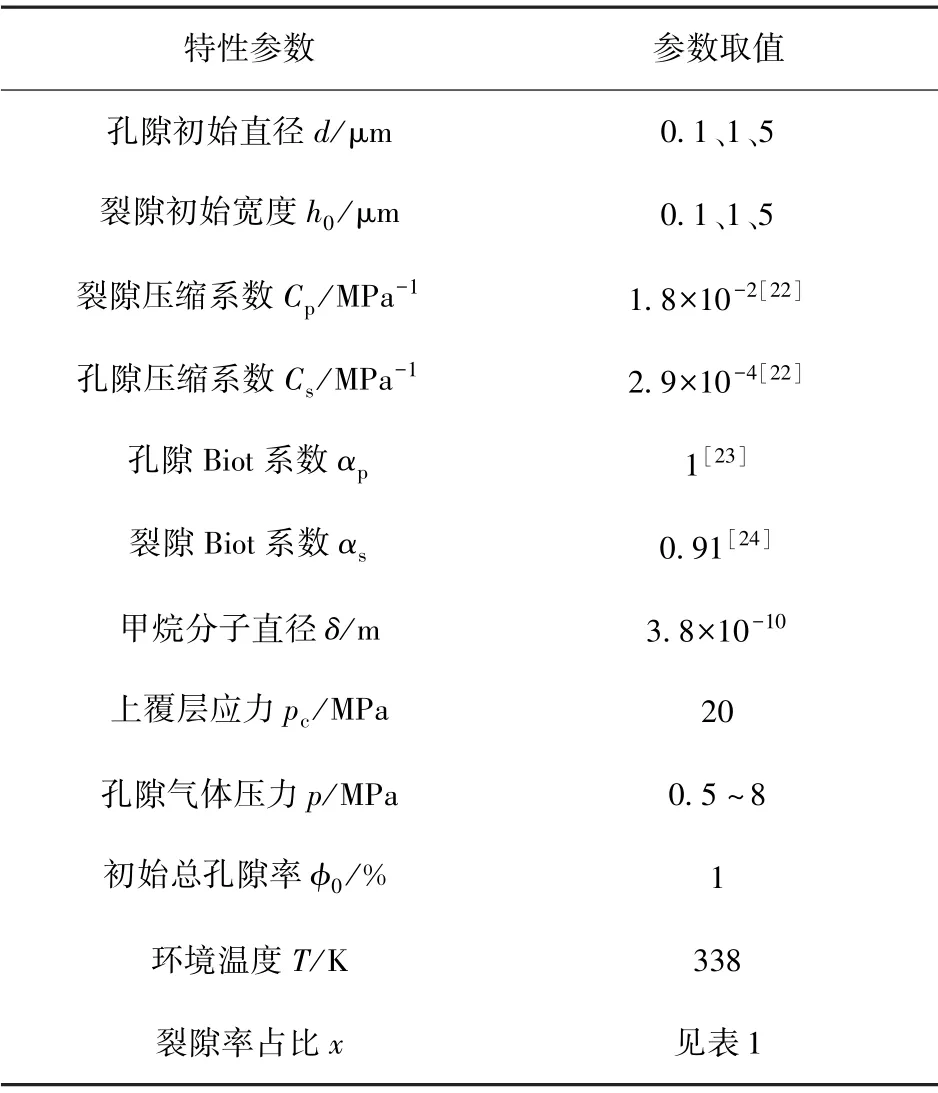

无论是根据致密岩的水动力学方程拟合流体实验求得的裂隙尺度[18],还是根据压汞法原理测得的裂隙尺度(最大孔径约为10 μm)[19],或是采用高精度CT 扫描配合数字岩芯重构技术进行的尺寸标定,裂隙的尺度普遍为微米级[20-21]。由于气路尺度越小滑脱效应越显著,本文选取了0.1 μm、1 μm和5 μm 的气路尺度计算渗透率,以揭示滑脱效应显著存在情况下,不同气路简化结构所计算的视渗透率值差异。其他参数设定见表2。

表2 视渗透率计算相关参数及取值Tab.2 Calculating parameters for the apparent permeability

对于不同气路简化结构所导致的视渗透率计算偏差,可采用相对偏差系数加以分析,其表达式为

式中,Di是偏差系数,下标i取p 和s,分别代表孔隙气路视渗透率、裂隙气路视渗透率与双重气路结构的总视渗透率之间的相对偏差。

在裂隙率占比x不同情况下,孔隙视渗透率、裂隙视渗透率和孔-裂隙共存总视渗透率的变化趋势基本相同,因此这里仅绘出x=0.602 时的视渗透率值对比和模型计算偏差(图6)。

如图6 所示,在0.1 μm、1 μm 和5 μm 3 个特征尺度条件下,视渗透率皆存在ks>ktotal>kp。随着孔隙压力的增大,有效应力不断减小,气体滑脱效应逐渐减弱,3 种气路结构的视渗透率都不断减小。同时,Ds与Dp值都不断增大。这些表明,基于单一气路结构假设的孔隙模型或裂隙模型与实际的双重气路结构模型之间的计算偏差不断增大;基于单一气路结构建立的渗透率模型不够精确。然而,孔隙视渗透率模型计算与实际气路结构相对偏差始终小于裂隙模型,则说明基于孔隙气路结构的视渗透率模型精度较高。

图6 单一气路结构和孔-裂隙双重气路结构的视渗透率对比Fig.6 Comparisons of the apparent permeability of pore structure,slit structure and pore-slit structure

在裂隙率占比取值不同情况下,为探究视渗透率的相对偏差变化,对4 组样品的裂隙视渗透率和孔隙视渗透率相对偏差进行了计算,结果见表3。为进一步直观比较相对偏差均值随孔隙率占比变化规律,将表3 数据绘制成曲线,如图7 所示。

表3 单一气路结构视渗透率与双重气路结构视渗透率的相对偏差均值Tab.3 Average values of relative deviation of gas apparent permeability between single flow path and double flow paths

图7 随裂隙率增大不同气路结构视渗透率的相对偏差均值变化Fig.7 The change of mean value of relative deviation with the increase of slit porosity

由图7 可知,裂隙率占比不断增大情况下,裂隙视渗透率与总视渗透率的相对偏差均值不断减小;孔隙视渗透率与总视渗透率的相对偏差均值不断增大。同时也发现,真实煤体气路结构中裂隙占比无论在最高或者最低,以裂隙气路计算的视渗透率的相对偏差,都要高于孔隙气路的,这也从侧面反映了煤体的多孔属性。

考虑双重气路结构,裂隙与孔隙在总气体传输空间中的占比也影响到渗透率的估测。一般情况下孔隙压缩系数比裂隙更小,意味着同等受力状态下孔隙压缩性小,比裂隙更难被压缩。当整体气路中孔隙占比不断增大,表明煤整体气路结构紧密性增强,难以发生弹性变形,因此裂隙模型计算结果与真实模型之间的偏差不断增大。相应地,若裂隙率占比不断增大,则意味着煤整体结构更加松散,可压缩性变强,更容易发生弹性变形,此时衡量渗透率变化的孔隙模型与实际孔-裂隙模型之间的偏差就不断增大。

4 结 论

(1) 煤体中微米级气路真实结构以裂隙和孔隙为主。本文基于简化几何结构建立的视渗透率理论模型,同时考虑了这两种气路结构。利用数字岩芯技术可获取不同气路结构的孔隙率占比。将获取的关键参数应用于Singh 提出的正态分布渗透率模型,可计算得出更贴近于真实煤体的视渗透率。

(2) 采用单一气路结构建立煤体视渗透率模型与实际存在一定误差,裂隙模型会高估视渗透率,孔隙模型会低估视渗透率。通过与本文的双重气路结构真实视渗透率计算的偏差分析,裂隙气路的视渗透率计算偏差大于孔隙气路的视渗透率计算,误差主要体现在不同气路结构的孔隙率占比。随着对煤体真实气路结构精细表征的不断发展,理论模型的参数取值更加科学合理,这将有助于渗透率精度的不断提高。