冻融循环下排土场散体物料力学特性及其稳定性分析

2022-01-11徐文彬王家臣栾茂旭

徐文彬王家臣栾茂旭

中国矿业大学(北京)能源与矿业学院,北京 100083

随着我国经济的高速发展,东中部地区矿产资源开发已逐渐进入深部水平,且部分地区资源已开采殆尽。为了满足经济高速发展的资源需求,我国逐步将西部矿产资源列为国家战略开发目标,资源开发的重心逐步向西藏、新疆等西部高海拔高寒地区转移。与东部地区不同,西部地区具有低氧、冻融灾害、生态脆弱等特点,其中由季节性的冻融循环引起的公路、铁路等岩土体工程灾害现象尤为突出[1-2]。排土场是矿山采矿排弃物集中堆放的工业场所,主要由地下或露天采矿时产生的表土和废石组成[3]。在高海拔高寒地区,由于受到外界温度周期性变化的影响,排土场边坡温度场也会发生相应变化,使得排土场边坡长期遭受冻融循环作用,导致排土场散体料在冻结和融化的过程中物理力学性质不断发生弱化,进而降低排土场边坡稳定性,威胁矿山安全生产[4]。因此,研究冻融循环作用对排土场边坡散体料力学性质及稳定性的影响具有十分重要的工程意义。

长期以来,国内外学者对冻融循环条件下土体物料性能的影响规律开展了大量的研究,取得了丰硕成果。卜建清等[5]分析了冻融循环次数对粗粒土试样强度特性的影响规律,研究结果表明,粗粒土的剪切强度和抗剪强度指标随冻融次数的增加而减小,并在经历6 次冻融后达到稳定状态。陈涛等[6]对堆石料进行了冻融循环试验,试验结果表明,冻融循环后可使试样的密实度和抗剪强度有所降低,20 次冻融循环后试样强度降低11.5% ~15.4% 。张莎莎等[7]开展了粗粒土冻融循环剪切试验,结果表明随着冻融循环次数的增加,土体的内聚力逐渐增大,内摩擦角先减小后增大。冯勇等[8]研究了不同冻融循环次数后细粒土抗剪强度的变化规律,发现其内聚力和内摩擦角随冻融次数的增加呈现下降趋势。周有禄等[9]对不同冻融循环次数后的重塑黄土进行剪切试验,结果表明,黄土的内聚力和内摩擦角均随着冻融循环次数的增加而降低。王静等[10]研究路基土经历冻融循环后力学性质的变化规律,发现弹性模量随冻融次数的增加而减少。Zhou 等[11]对经历不同冻融循环次数后的土石混合体进行大型三轴试验,结果表明,冻融循环通过削弱土石颗粒间强度进而引起内部微观损伤,并最终影响宏观性质。Tang 等[12]对不同冻融循环下土石混合体剪切强度与变形特性进行研究,结果表明,随着冻融循环次数的增加,土石混合体的抗剪强度呈现先减少后增大最后减少的规律;在剪切过程中,裂纹的垂直扩展范围会随着冻融循环次数的增加而逐渐增加。

CT(Computer Tomography)扫描技术可以无损、动态、定量地检测材料内部结构变化,在金属探伤及岩土体内部损伤研究等工程领域发挥重要作用。王宇等[13]应用CT 扫描的方法研究单轴压缩条件下土石混合体的破坏特征,指出土石混合体破坏的根本原因是块石与土体的弹性不匹配及土石界面的差异滑动。李长圣等[14]根据CT 扫描得到土石混合体切面图像信息,并用逆向工程软件重构砾石的三维模型,从而提高土石混合体数值模拟的精确度及可靠度。苑伟娜等[15]基于CT 的定位扫描原理研究试样内部块石的运移规律,并建立内部结构变形与宏观变形的联系。孙华飞等[16]对单轴压缩过程中的土石混合物进行CT 扫描,并用自行研发的图像处理程序来识别和量化内部裂隙。高建等[17]应用CT 成像技术识别岩芯内部孔隙率分布特征,并对其进行定量描述。Chen 等[18]通过CT 技术,研究了冻融环境下喷射混凝土中微孔隙随冻融循环次数变化的规律。Promentilla 等[19]以CT 扫描为基础,通过图像处理技术得到了不同冻融循环次数下不同类型水泥砂浆的孔隙分布规律。Xue 等[20]对水泥-尾矿复合材料进行了CT 扫描试验,研究其内部结构与强度性能之间的关系。与土体、混凝土材料相比,构成排土场边坡的散体物料含有大量的块石,颗粒粒径较大,常规剪切盒尺寸和三轴剪切仪无法满足试验要求,将冻融循环影响因素引入排土场散体物料强度演化的大型直剪试验研究鲜见报道。

本文以西藏甲玛铜矿排土场散体物料为研究对象,借助室内大型直剪仪,研究不同冻融循环作用下排土场散体料的剪切力学特性,探讨土石混合体损伤演化规律;并通过CT 扫描研究不同冻融循环次数下土石混合体内部细观结构演化特征,揭示排土场土石混合体强度冻融劣化机制;最后,通过SLIDE 模拟软件开展考虑冻融循环作用的排土场边坡稳定性分析。研究结论可为高寒地区排土场散体物料强度劣化机理与排土场稳定性分析提供参考。

1 试验材料与方法

1.1 试验原材料

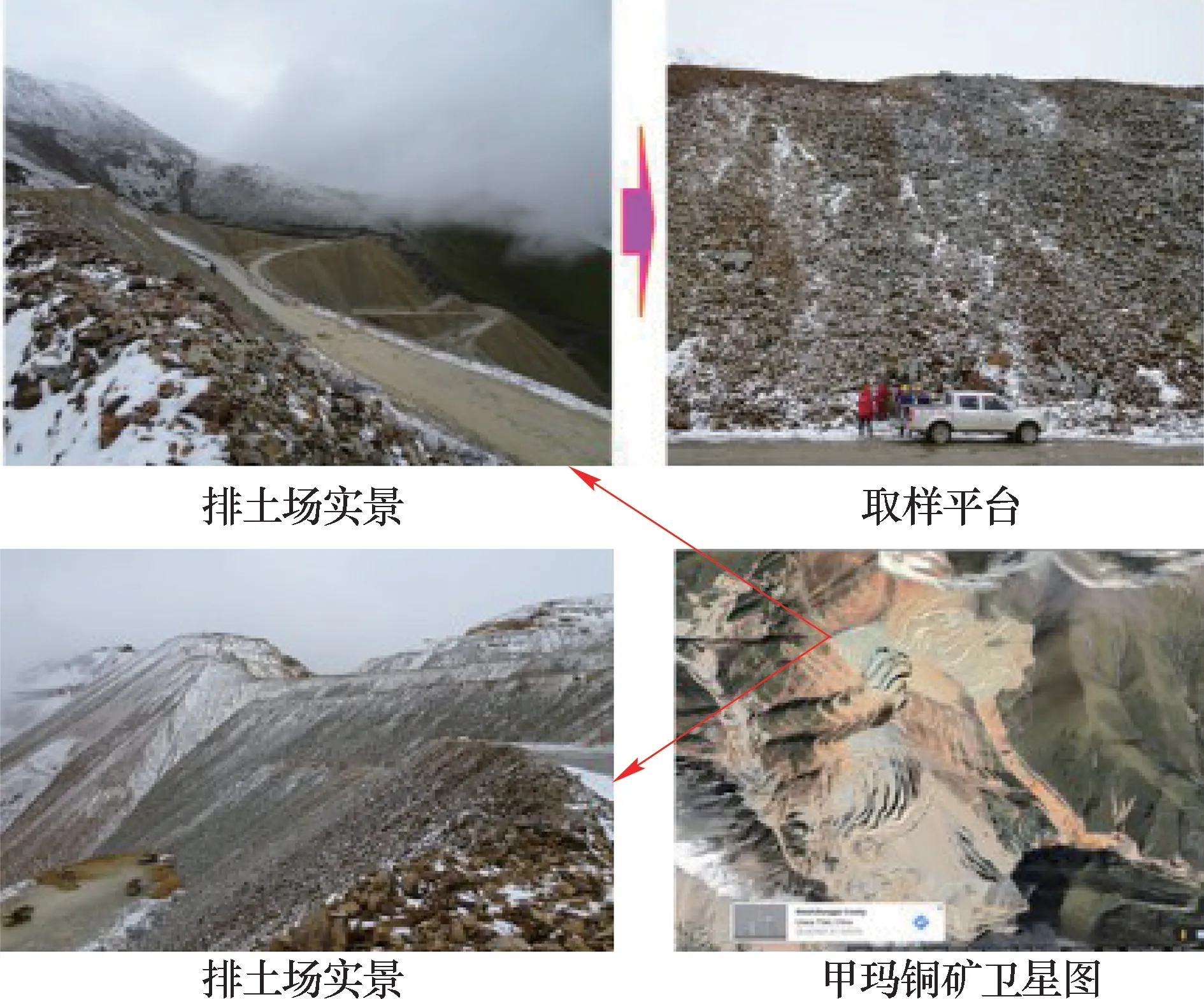

本次试样取自西藏甲玛铜多金属矿山排土场的+4 970 ~+4 940 m 排土平台,如图1 所示。西藏甲玛铜多金属矿排土场位于西藏拉萨市墨竹工卡县境内,年平均气温6.0 ℃,极端最高气温为28.3 ℃,极端最低气温为-23.1 ℃,6—8月平均气温较高;11月到次年4月,平均气温较低,1月最低,7—8月为无霜期,每年第1、第4 季度冰雪季节。

图1 排土场现场取样图Fig.1 Site sampling drawing of waste dump

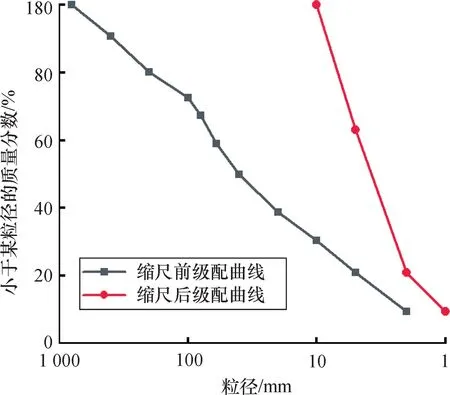

本文采用筛分法结合直接测量法来确定排土场散体物料的粒级分布,借用标准筛进行筛选,筛孔为方形,最大粒径为60 mm。对粒径大于60 mm 的颗粒采用直接测量法进行测量。由于试验仪器尺寸(直剪仪)的限制,对超粒径(60 mm 以上)的废石颗粒进行处理。本文采用等量替代法进行缩尺,排土场散体物料粒径分布如图2 所示。由文献[21-22]可知,粒径大于5 mm 的废石颗粒称为粗颗粒,本次试验样品中粗颗粒质量分数为79%。

图2 排土场散体物料粒径分布Fig.2 Particle size distribution of bulk materials in waste dump

1.2 试验仪器及参数

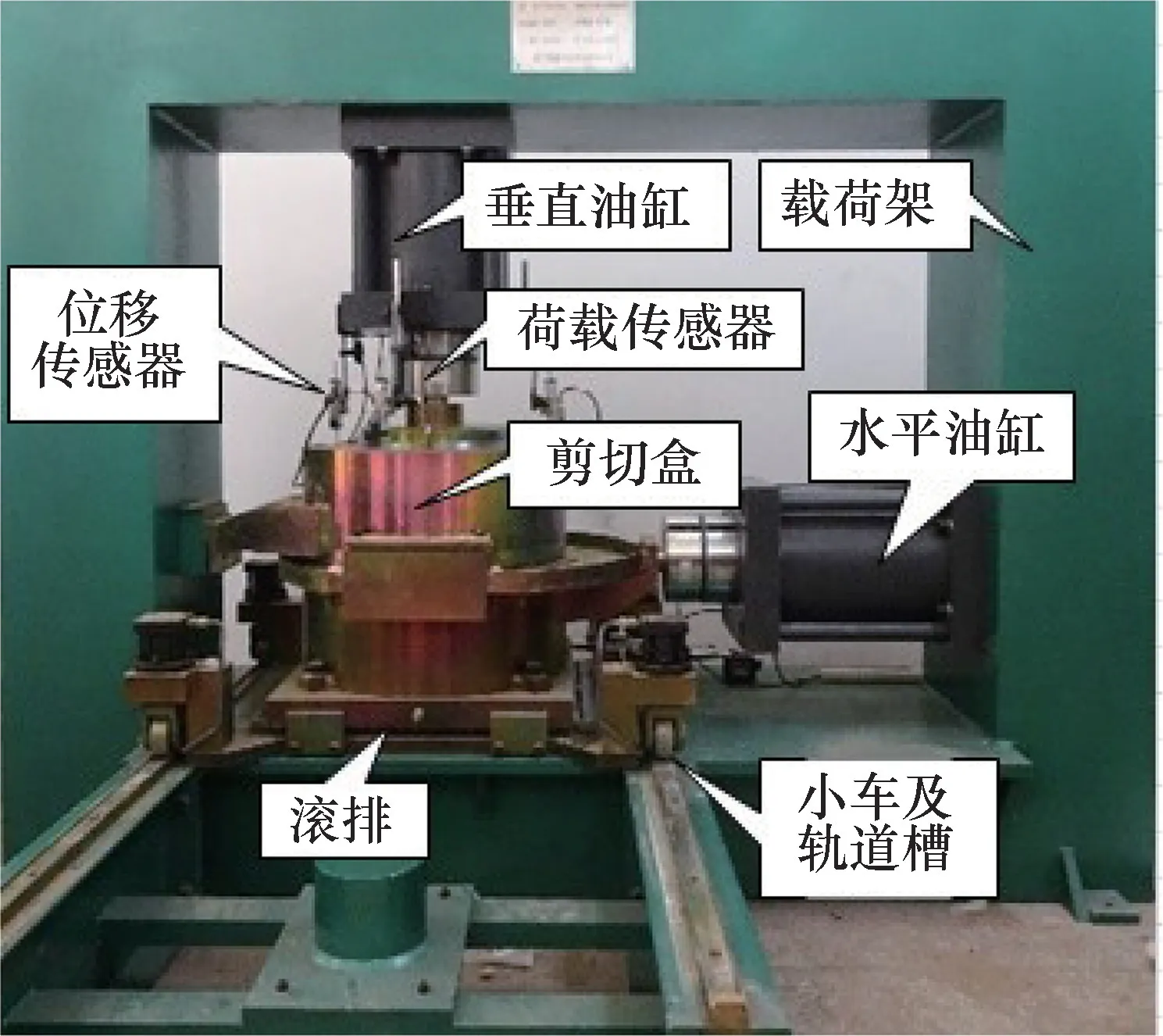

本试验采用中国矿业大学(北京)自主研制的ZJ50—35A3 型微机自动控制大型直剪仪。该设备由剪切盒、加载系统、剪切装置、测量装置、控制装置以及配套的软件处理系统组成,如图3 所示。剪切盒为圆柱形,包括上下剪切盒、下剪切盒位移滚动机构(滚排)、透水板、传力板、开缝环、开缝滚柱导轨机构、滚柱排等,上下剪切盒尺寸为φ504.6 mm×400 mm(直径×高度),适用于测定最大粒径不超过60 mm 的粗颗粒土。水平荷载由水平加载油缸控制,水平推力为700 kN,水平行程为100 mm,水平剪切速度稳定精度≤0.5%F·S,水平剪切速度控制范围为0.007 ~8 mm/min;垂直荷载由垂直油缸控制,垂直荷载为700 kN,垂直行程为50 mm,垂直荷载稳定精度≤0.5% F·S。直剪仪的操控器件具有对垂直、水平向控制输出、液压换向等功能,在操作控制台进行直剪试验控制参数的预置以及相关操作,整个剪切过程通过数控计量油源的方式实现自动控制,并且可将相关实验数据自动采集、显示、储存。

图3 大型直剪仪与构件Fig.3 Large direct shear apparatus and its components

1.3 试样制备与方法

冻融循环过程包括冻结与融化2 个步骤,采用无压补水的方式对散体物料进行冻融循环实验,冻结温度为-20 ℃,融化温度为20 ℃,冻结和融化时长均为12 h,冻融循环次数为0、5、10、15 次。当冻融循环次数分别达到0、5、10、15 次,将物料分层装入下剪切盒中,待物料全部放入剪切盒后,在物料上方依次放置土工布、隔水板、传力板以及顶头。装样结束后,启动试验设备并依次进行接触控制和位移控制。本次试验设置的垂直荷载分别为500 kPa、1 000 kPa、1 500 kPa和2 000 kPa,水平加载的速率设定为5 mm/min,试验过程中自动采集水平位移、垂直位移、水平荷载数据。当剪切曲线出现稳定的残余剪应力或剪切位移达到剪切盒直径的1/10 时,认定试样达到破坏,随即停止试验。

1.4 试样CT 扫描与重构

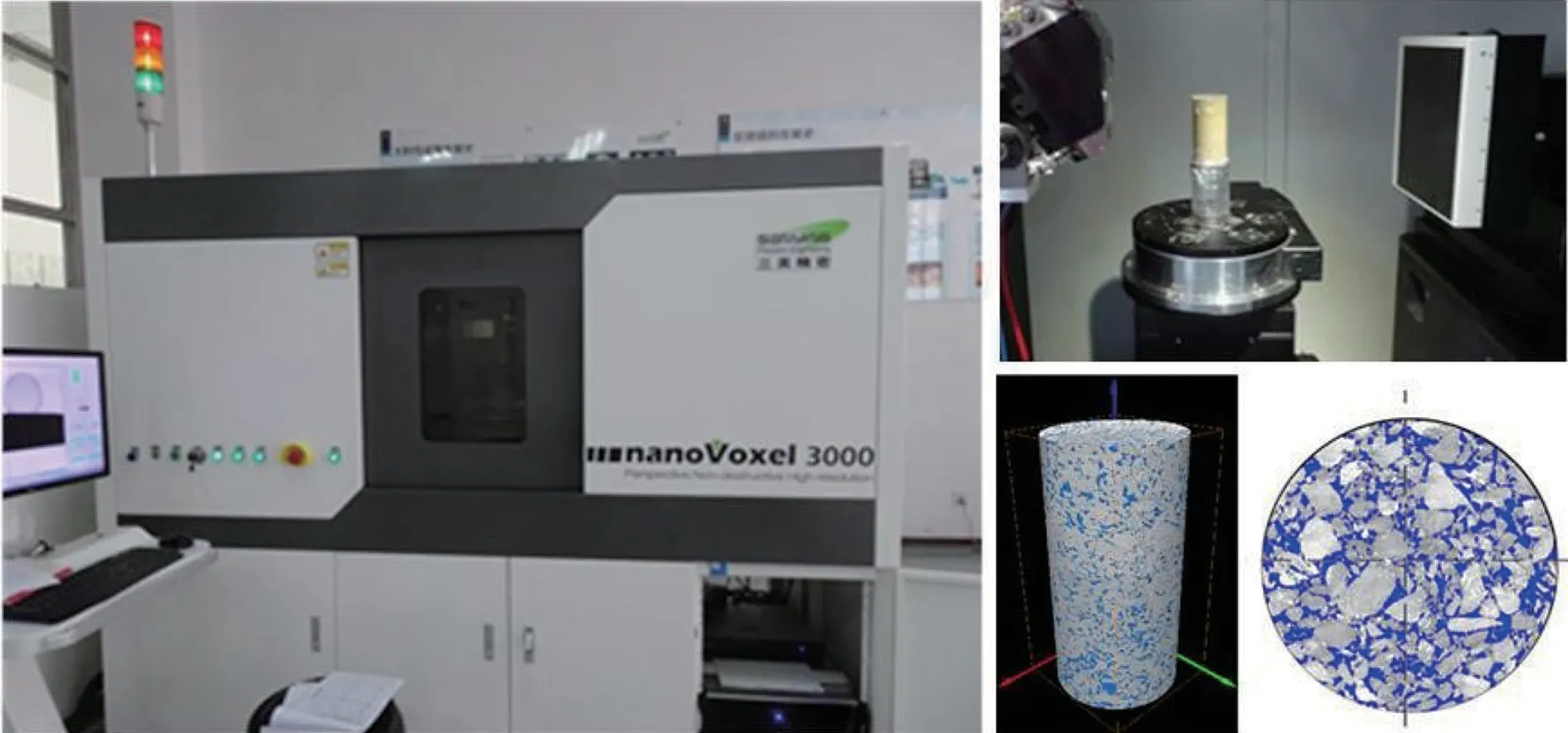

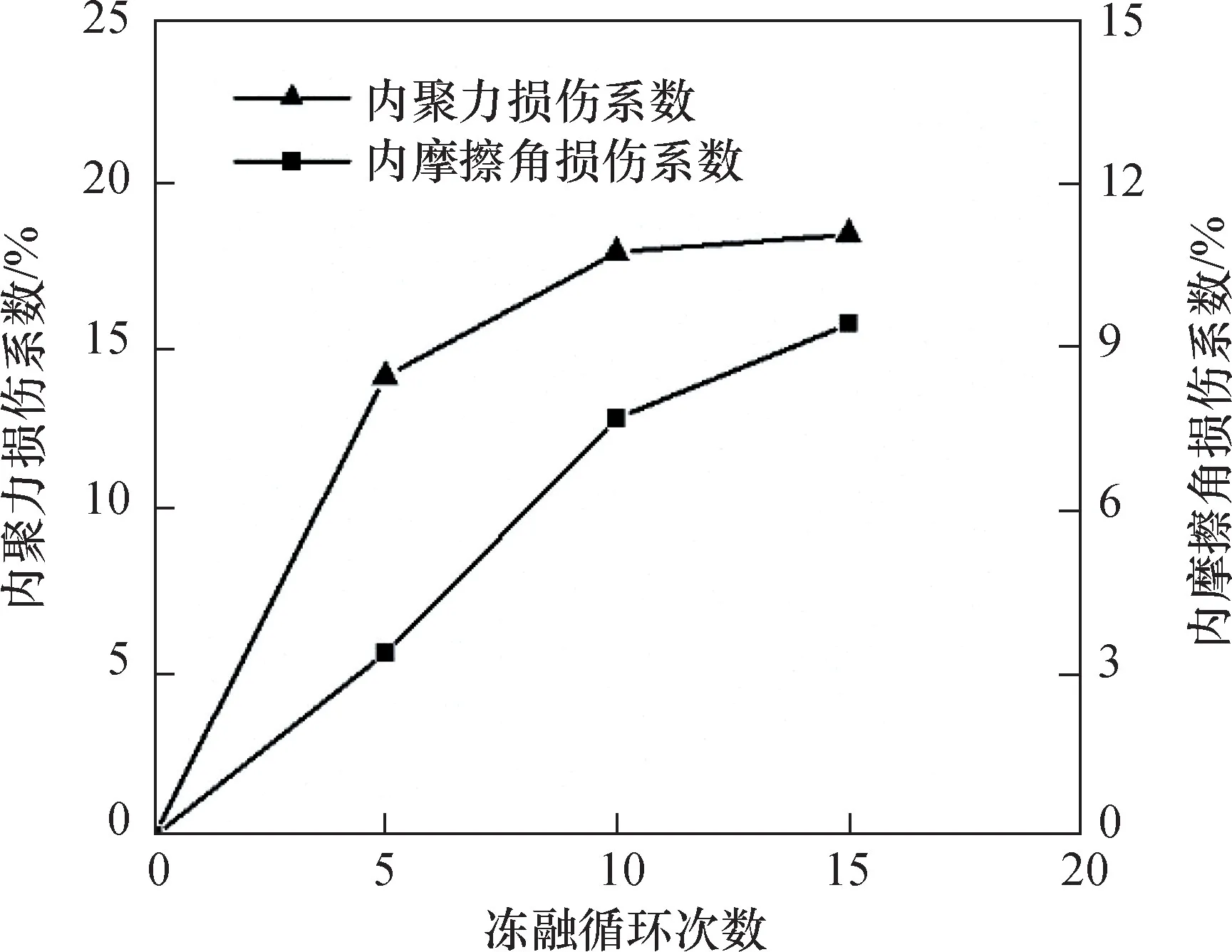

CT 扫描技术可以无损、动态、定量地检测材料内部结构变化,是研究冻融循环对岩土体内部结构损伤的重要技术方法。取部分筛分好的散体物料装入50 mm ×100 mm 的圆柱形亚克力板模具中,按照冻融循环过程要求,对分别经历冻融循环次数0、5、10 次的散体物料进行CT 扫描试验,如图4 所示。试验仪器采用微纳米高分辨CT 扫描仪,型号为nanoVoxel 3000。最后,将散体物料扫描得到的信息按一定数学算法进行图像的显示与重建,则可获得试样一系列连续、独立的CT 图像。

图4 CT 扫描仪与重构图像Fig.4 CT scanner and reconstructed image

2 试验结果与分析

2.1 剪应力与剪切位移曲线特征分析

图5 为不同冻融循环次数、不同法向压力下散体物料的剪切应力-剪切位移曲线。由图5可知,未受冻融循环和经历5 次冻融循环作用后,在低法向压力时,散体物料的剪切应力-位移曲线主要呈现应变软化型;随着冻融循环次数增加,曲线逐渐向应变硬化型转变,法向压力增大,曲线应变硬化特征愈明显,表明散体物料的剪切特性受冻融循环的影响而发生了明显转变。此外,随着法向压力的增加,剪切应力-剪切位移塑性段曲线斜率逐渐变陡,剪切刚度增大。

图5 不同冻融循环次数下散体物料的剪切力-剪切位移曲线Fig.5 Shear stress-shear displacement curve of bulk materials under different freeze-thaw cycles

2.2 法向位移与剪切位移曲线特征影响分析

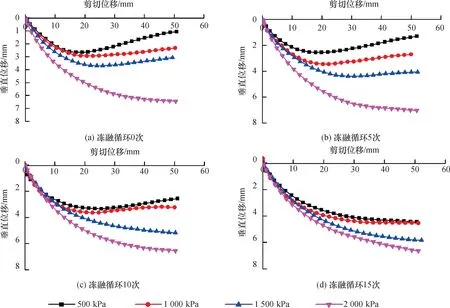

图6 为不同冻融循环次数后的排土场散体物料在不同法向压力下的垂直位移与剪切位移的关系曲线。由图6 看出,散体物料未受冻融作用且在低法向压力下,随着剪切位移的增加,散体物料的垂直位移表现出先增大后减小,表明散体物料发生了先剪缩后剪胀;当法向压力增大至2 000 kPa时,垂直位移一直增大,表明在高压力下,散体物料剪切过程中主要呈现剪缩行为。当冻融循环发生5 次和10 次后,在低法向压力(500 kPa 和1 000 kPa)时,散体物料在剪切过程中主要呈现先剪缩后剪胀行为;当法向压力达到或超过1 500 kPa时,散体物料在剪切过程中主要呈现剪切压缩行为。当冻融循环发生15 次,散体物料在剪切全过程中呈现剪切压缩行为,表明法向压力对散体物料的剪切行为影响较小,如图6(d)所示。总体来说,冻融循环初期,在低法向压力时,散体物料在剪切过程中主要表现先剪缩、后剪胀行为,在高法向压力时,散体物料在剪切过程中主要表现剪切压缩行为;经过15 次冻融循环后,散体物料剪切全程呈现剪切压缩行为。

图6 不同冻融循环次数下散体物料的垂直位移-剪切位移曲线Fig.6 Vertical displacement-shear displacement curve of bulk materials under different freeze-thaw cycles

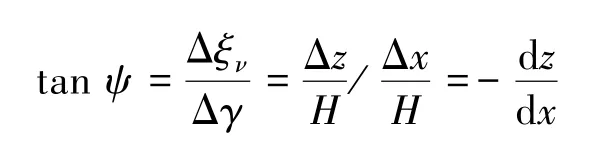

为进一步表示剪切过程中的剪胀、剪缩现象,将剪胀过程中体积应变增量与最大工程剪切应变增量的正切值定义为剪胀角,其计算公式如下:

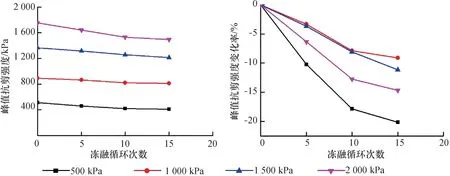

当剪胀角的值为正时,散体物料发生剪胀行为;当剪胀角的值为负时,散体物料发生剪缩行为。由图7 可知,在剪切过程前期,剪胀角一直为负值,表明散体物料在剪切过程中主要发生剪切压缩现象;剪胀角的大小随着剪切位移的增加逐渐减少,并逐渐转为正数,说明散体物料在剪切过程中发生了剪胀行为。当冻融循环次数达到15 次时,剪胀角一直为负值,散体物料主要以剪切压缩为主,未发生剪胀行为。

图7 不同冻融循环次数散体物料的剪胀角-剪切位移曲线Fig.7 Shear expansion angle-hear displacement curves of bulk materials under different freeze-thaw cycles

2.3 冻融循环次数与散体物料力学参数关系

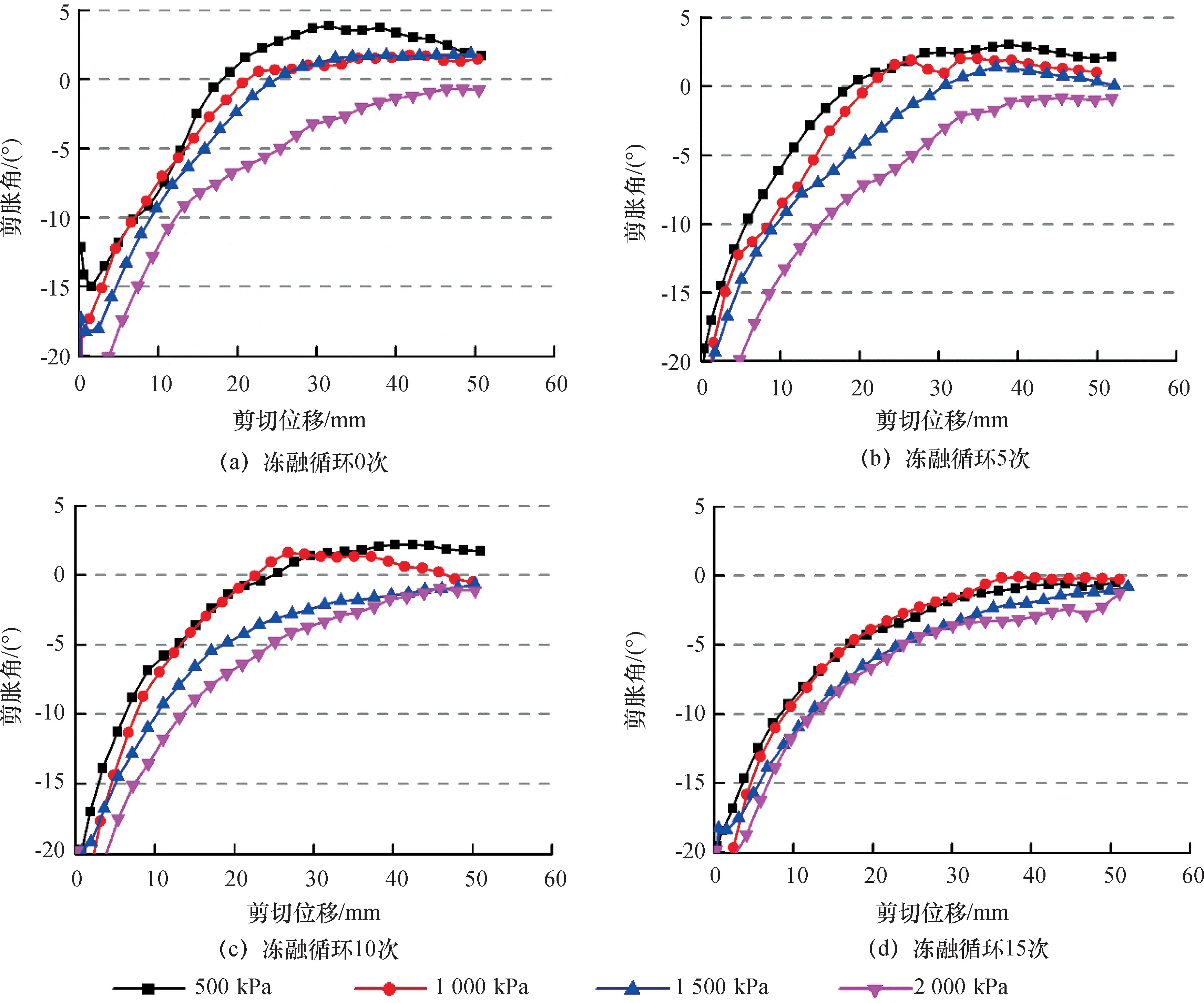

图8 为不同围压条件下的散体物料的峰值抗剪强度与冻融循环次数的关系。由图8 可知,冻融循环会对散体物料强度产生明显的劣化效应,即峰值剪切强度随冻融循环次数的增加逐渐减少;当冻融循环次数达到10 次时,散体物料的峰值剪切强度降低率达到17% (法向压力500 kPa);冻融循环次数超过10 次后,峰值剪切强度皆趋于稳定,说明冻融循环作用使散体物料劣化效应基本恒定;当冻融循环次数一定时,随着垂直压力的增大,峰值强度的变化率缩小,说明垂直压力减弱了冻融效应。

图8 散体物料峰值强度与冻融循环次数关系Fig.8 Peak strength of bulk materials under different freeze-thaw cycles

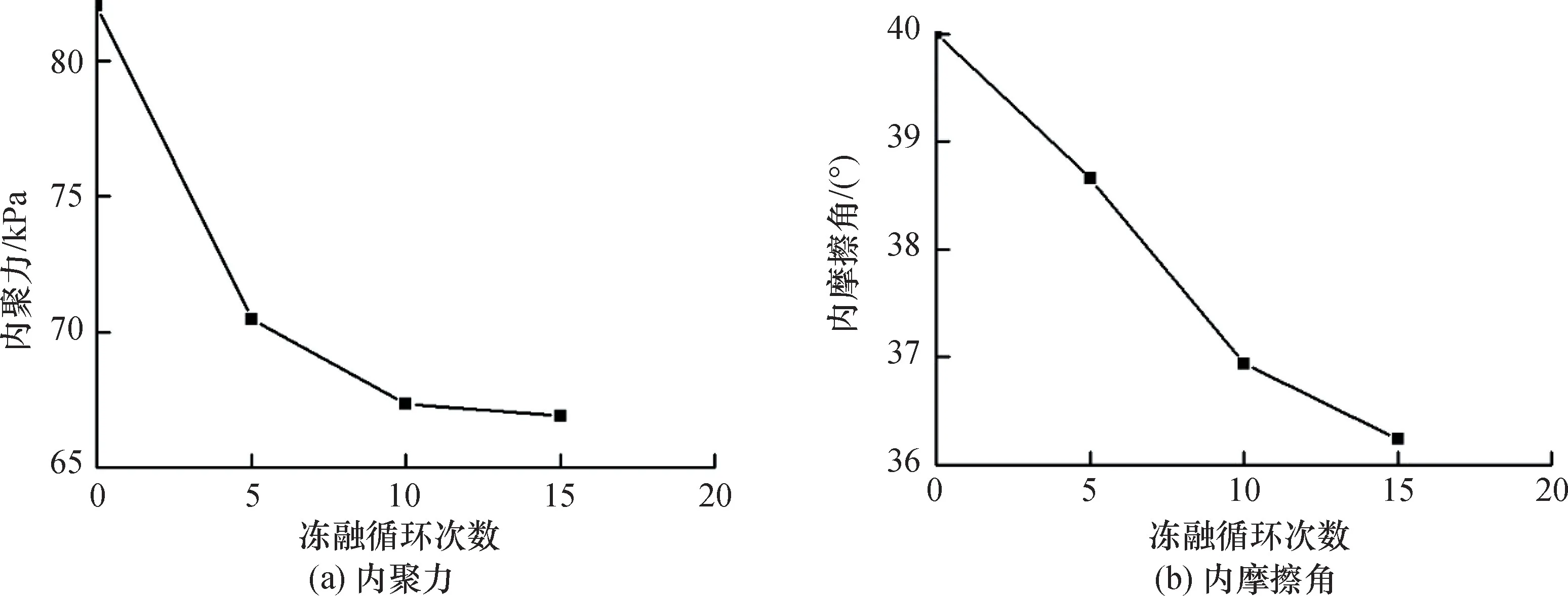

图9 为散体物料的内聚力、内摩擦角与冻融循环次数的关系曲线图。由图9 可知,随着冻融循环次数的增加,内聚力与内摩擦角逐渐减少。

图9 内聚力、内摩擦角与冻融循环次数的关系Fig.9 Relationship between cohesion,internal friction angle and freeze-thaw cycle times

散体物料的内摩擦角主要反映混合物颗粒表面的摩擦力和咬合力。散体物料在冻融过程中,细颗粒物中的孔隙水经历液态向固态相互转化时引起的体积膨胀与收缩,对周围的粗颗粒产生挤压,并在试样中不均匀挤密,破坏试样内部结构,从而使得试样中孔隙率增大,导致试样中接触点相对较少,从而使得内摩擦角减小。当冻融循环达到一定次数后,颗粒骨架重新搭接,颗粒内部结构基本达到最佳接触状态,此时内摩擦角受冻融循环作用的影响较小,逐渐趋于稳定。

内聚力反映细颗粒物间的各种物理化学作用力,包括库仑力、范德华力、胶结作用力等,主要由细颗粒间的距离和颗粒间胶结物质的胶结作用共同决定。冻融循环使散体物料中的黏结性物质的吸附力与毛细血管力发生弱化,颗粒联接效果逐渐减弱,同时使内部孔隙相互连通,最终使内聚力降低。在冻融次数到一定后,细颗粒物间的水分迁移通道逐渐形成,试样中的颗粒和孔隙的状态达到稳定,进而使细颗粒物的内聚力趋于稳定。

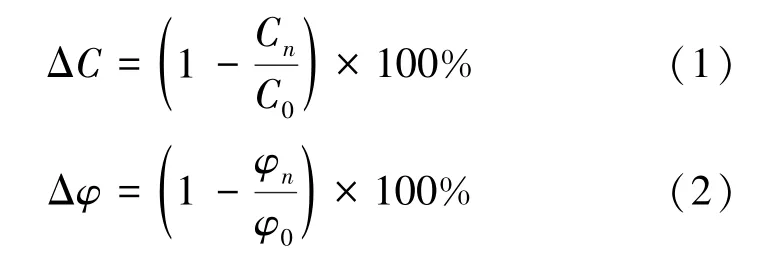

为了定量分析内聚力、内摩擦角与冻融循环次数间的关系,将冻融循环后的内聚力、内摩擦角的损伤量与初始值相比,定义为损伤系数:

式中,ΔC、Δφ分别为内聚力、内摩擦角的损伤系数;Cn、φn分别为第n次冻融循环时散体物料的内聚力、内摩擦角;C0、φ0分别为未受冻融循环影响散体物料的内聚力、内摩擦角。

图10 表示散体物料的内聚力损伤系数、内摩擦角损伤系数与冻融循环次数的关系。由图10 可以看出,随着冻融循环次数的增加,内聚力和内摩擦角的损伤系数逐渐变大;在初始阶段,内聚力和内摩擦角的损伤系数明显增大,到冻融循环后期,内聚力和内摩擦角的损伤系数变化不大,基本达到稳定。当冻融循环次数达到15 次时,内聚力降低了18.45% ,内摩擦角降低了9.42% 。

图10 内聚力、内摩擦角损伤系数与冻融循环次数关系Fig.10 Relationship between cohesion,internal friction angle damage coefficient and freeze-thaw cycle times

2.4 基于CT 技术冻融循环后散体物料孔隙结构分析

2.4.1 散体物料孔隙结构CT 重构过程与结果

将散体物料试样扫描得到的信息按一定数学算法进行图像的显示与重建,则可获得试样某一扫描层面的真实数字图像,随后通过改变扫描位置获得轴向上的一系列连续、独立的CT 图像。CT 图像中每一像素点在扫描图像上表现为不同的灰度值,反映物质对X 射线的吸收程度,因此可以通过灰色度的变化反映试样内部密度变化。黑影表示低吸收区,即低密度区,如孔隙、裂隙等;白影表示高吸收区,即高密度区,如岩石。本文采用阈值分割法对图像进行分割,根据像素点间的灰度跳跃式变化,将试样分为岩土体基质和孔隙两部分[23-24]。为了分析试样内部各介质的三维空间分布以及孔隙演化特征,在二维图层的基础上采用直接体视法对CT 图像进行三维重构[13]。通过以CT 层数为第三个坐标,将像素转化为体素并一一对应,随后以每层的轮廓线为基础,采用概率方法对原始数据图像进行分类,确定图像中不同结构的百分比及所占用体像素,并给相应体素赋予相匹配的颜色,通过投影法以及光线追踪法进行重建,三维重构图如图11 所示。

图11 散体物料的三维重构图及三维横切面位置Fig.11 Three dimensional reconstruction drawing and three-dimensional cross-section position of bulk material

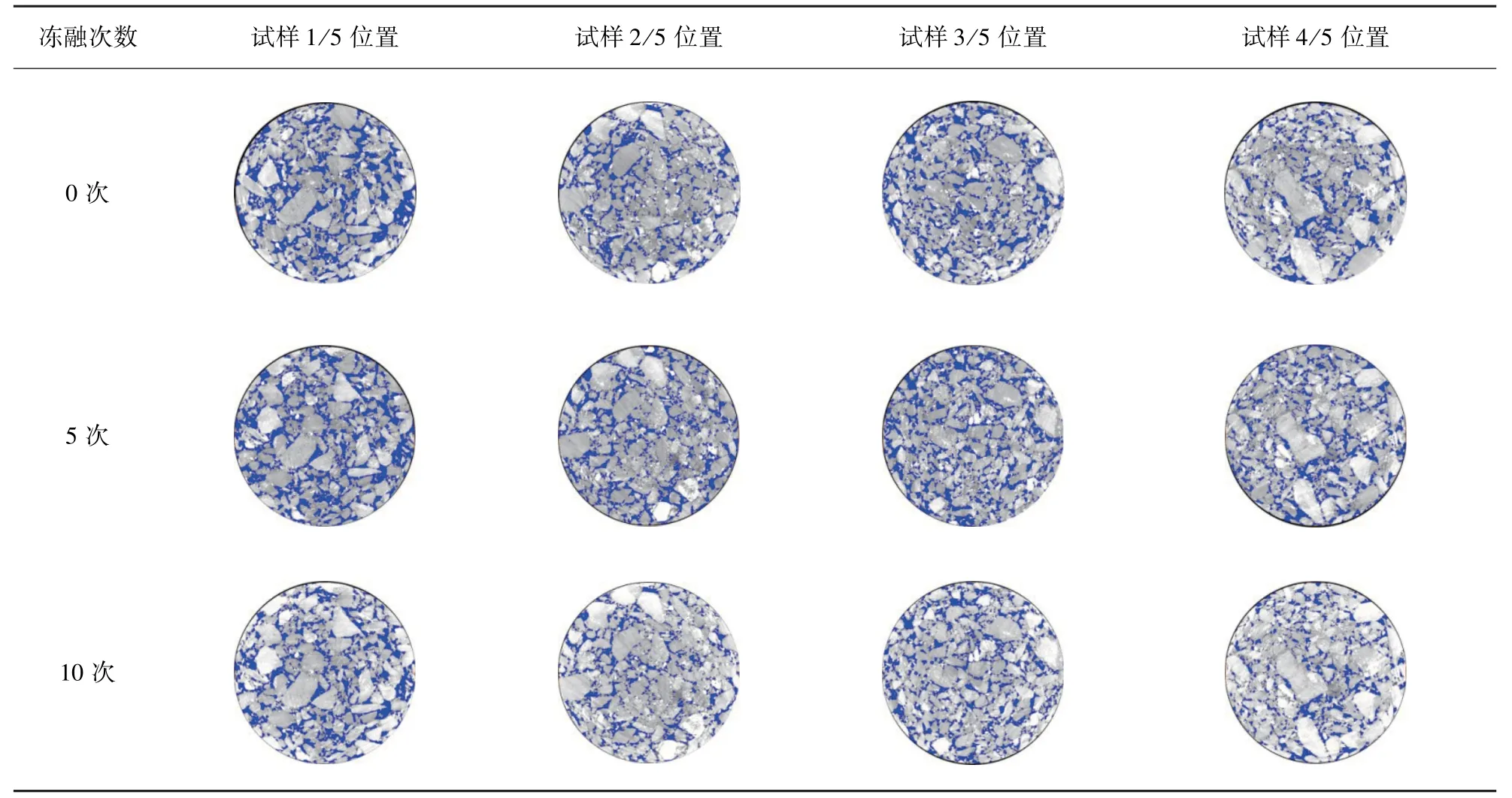

表1 和表2 分别为散体物料经过0、5、10 次冻融循环后不同位置的内部结构CT 扫描重构图和孔隙网络图。对比可知,经过5、10 次冻融循环后,散体物料的主要骨架结构并未发生明显的贯穿裂缝,主要为细颗粒和孔隙间发生错位重组以及次生孔隙的产生、扩展与联通,部分细颗粒间冻胀相互挤压、碎裂成更小的颗粒,填充周边的孔隙,从而引起散体物料整体内部结构发生变化。

表1 试样不同位置横切面的CT 重构图Tab.1 CT reconstruction of cross sections at different positions of the sample

表2 试样不同位置横切面的CT 重构孔隙网络图Tab.2 CT reconstruction pore network diagram of cross sections at different positions of samples

2.4.2 冻融循环对散体物料孔隙率影响

孔隙率的变化规律可以表征试样经过冻融循环作用内部结构损伤程度[25]。将某一横截面上的孔隙率Pi定义为该横截面上孔隙面积Si与该横截面面积S的比值。由于裂纹所对应的灰度值为0,因此可以通过计算机程序统计图像中灰度值为0 的像素点的个数Ni代表面积,用整个横截面的像素点个数N代表截面面积,孔隙率公式为

将提取出的孔隙的体积像素数和总体积像素数之比,定义体孔隙率

式中,p为体孔隙率;V孔为CT 扫描三维孔隙所占体积像素数;V孔总为整个图像的总体积像素数。

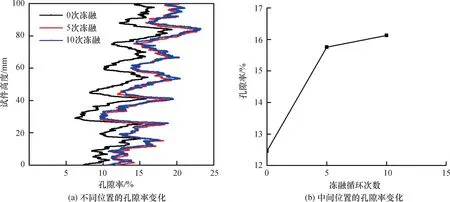

图12 为散体物料试样分别经历冻融循环0、5和10 次后的孔隙率分布曲线。由图12 可知,随着冻融循环次数的增加,散体物料试样孔隙率逐渐增大,冻融循环引起试样孔隙率的变化主要集中在前5 次,当冻融循环次数从5 次到10 次时,试样内部孔隙率变化较小,说明冻融作用对试件的破坏主要集中在初始状态;此外,沿试件轴向方向,不同位置上的孔隙率变化波动较大,这主要是由于在制样的过程中原始试件压实程度差异造成。但是,不同位置的试样的孔隙率随冻融循环次数的变化趋势基本相同。

图12 不同循环次数后试样不同位置的孔隙率分布曲线Fig.12 Porosity distribution curves at different positions of samples after different cycles

3 冻融循环影响排土场边坡稳定性分析

3.1 有限元模型

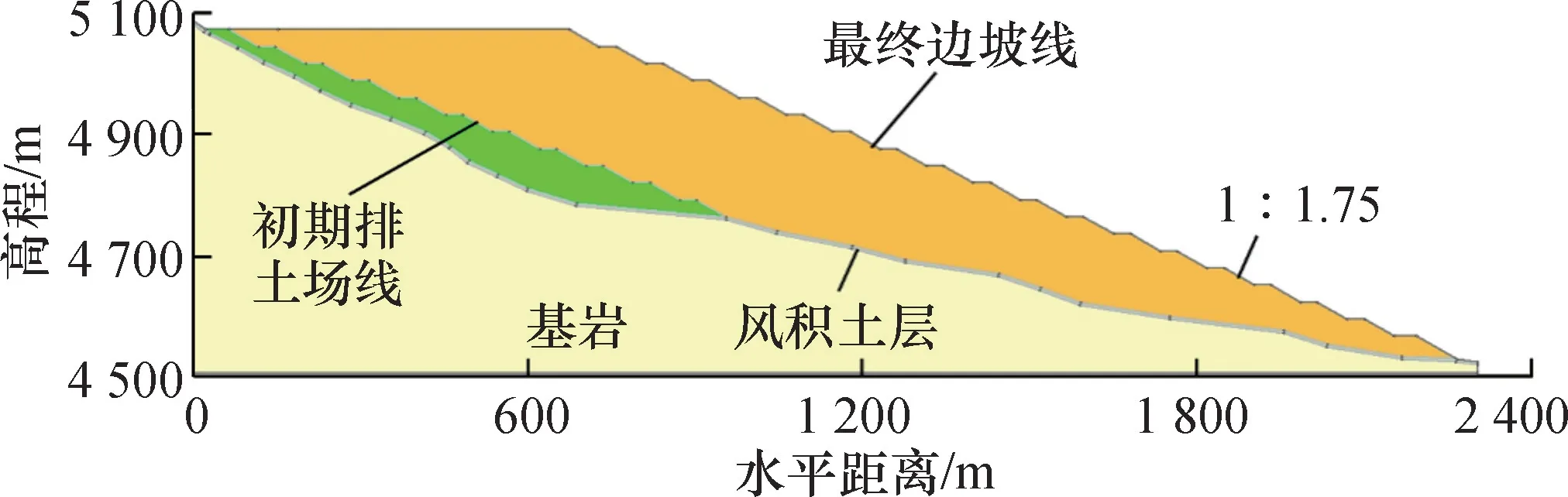

在高寒地区,不考虑冻融循环作用后的散体物料强度参数而计算排土场边坡安全系数是不够准确的。本文以西藏甲玛铜矿为研究对象,通过SLIDE 模拟软件建立排土场数值模型,将不同冻融循环次数后散体物料的参数赋予模型中进行稳定性分析,并对比冻融循环后排土场边坡稳定性系数。角岩排土场是甲玛铜矿的主要排土场所,排土场设计总高度为580 m,每个台阶段高30 m,台阶宽度变为30 m,坡比为1 ∶1.75,总容积量约16 674 万m3。排土场的散体物料的密度为2.24 t/m3,冻融前内聚力为82.02 kPa,内摩擦角40.01°;冻融循环15 次后散体物料的内聚力为66.88 kPa,内摩擦角为36.24°。角岩排土场设计服务年限为37.8年,主要采用覆盖式排土。目前,角岩排土场主要处于排土初期,本次分析模型原型选用甲玛铜矿典型剖面进行建模,分析冻融循环对排土初期和最终排土时期的稳定性系数的影响,如图13 所示。

图13 分析模型典型剖面Fig.13 Typical section of analytical model

3.2 结果分析

图14 为初始排土期和最终排土期的排土场冻融循环0 次和15 次后的模拟结果。可以看出,初始排土时期,未考虑冻融循环影响时排土场的安全系数为1.641,当冻融循环次数增加到15 次后,排土场的安全系数降为1.586,安全系数减小率约为3.4% ;而在最终排土时期,排土场的安全系数则由1.835 降低到1.696,安全系数减小率约为7.6% 。说明冻融循环作用对排土场的安全系数影响较小,变化规律与强度参数随冻融循环次数的变化规律相近,这主要由于角岩排土场的散体物料主要以岩石类为主,冻融循环作用对散体物料的强度影响程度有限。

图14 冻融循环后角岩排土场不同排土时期安全系数Fig.14 The safety factor of different dumping periods of breccia waste dump after freeze-thaw cycle

4 结 论

(1) 随着冻融循环次数的增加,排土场散体物料剪切应力曲线由应变软化向应变硬化转变;随着法向压力的增加,试样剪切应力-位移塑性段曲线斜率逐渐变陡,剪切刚度增大;冻融循环初期,在低法向压力时,散体物料在剪切过程中主要表现为先剪缩、后剪胀行为,在高法向压力时,散体物料在剪切过程中主要表现为剪切压缩行为;经过15 次冻融循环后,散体物料剪切全程呈现剪切压缩行为。

(2) 峰值剪切强度随冻融循环次数的增加逐渐减少,当循环次数达到10 次时趋于稳定;内聚力与内摩擦角随着冻融循环次数的增加逐渐减少,经过15 次冻融循环后,内聚力降低了18.45% ,内摩擦角降低了9.42% ;在初始阶段,内聚力和内摩擦角的损伤量明显增大,到冻融循环后期,内聚力和内摩擦角的损伤量变化不大,基本达到稳定。

(3) 由CT 扫描结果可知,多次冻融循环作用后,试件的主要骨架结构并未发生较大变化,主要为细颗粒和孔隙间发生错位、次生孔隙的产生、扩展与联通;试样整体孔隙率变化发生在冻融循环初始期(前5 次),当冻融循环次数从5 次到10 次时,试样内部孔隙率未发生较大变化。

(4) 由SLIDE 模拟软件对排土场稳定性分析影响结果可知,冻融循环作用使得排土场的安全系数减小率约为7.6% ,说明冻融循环作用对排土场的安全性影响程度较小,并未对排土场稳定性产生太大影响,但冻融循环对排土场稳定性影响不可忽略。