煤矿数字孪生智采工作面系统构建

2022-01-11苗丙葛世荣郭一楠周家忻蒋二松

苗丙葛世荣郭一楠周家忻蒋二松

1. 中国矿业大学(北京)机电与信息工程学院,北京 100083;

2. 中国矿业大学(北京)智慧矿山与机器人研究院,北京 100083;

3. 中国矿业大学信息与控制工程学院,江苏徐州 221116

煤炭是我国重要的基础能源。根据国家矿山安全监察局最新发布数据,我国煤矿智能化建设已取得积极进展,2019年全国煤矿智能化采掘工作面达275 个,2020年增至494 个,同比增加80% 。2021年3月,国家能源局煤炭司为指导规范智能化煤矿建设,组织编制了《智能化煤矿建设指南(2021年版)(征求意见稿)》,明确了煤矿智能化发展的3 个阶段性目标,最终形成全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的煤矿智能系统[1]。

煤矿智能综采工作面通常由采煤机、刮板输送机、转载机、破碎机、带式输送机、液压支架及乳化液泵站等“五机一架”构成。虽然相应机电设备的状态智能感知、信息通信互联等基础关键技术已经取得长足进展,但是设备间的智能协同、自主调度和设备群关联管理等涉及智能综采全工艺流程协调控制与安全管理的智能化技术,仍然较为薄弱[2-4]。此外,机电设备数据通信接口不统一,增加了现场设备的集成难度,难以实现综采工作面设备的有机融合[5],使井下智能化综采工作面的物理空间全息感知受限。因此,构建基于可视化三维模型的综采工作面全信息感知分析、工艺模拟、协同控制与实时优化决策的孪生智采系统势在必行[6]。

数字孪生(Digital Twin,DT)技术是以数字化方法创建物理实体的虚拟模型[7],并实现物理世界及数字世界之间双向映射、动态交互、实时连接的关键技术。数字孪生可将物理实体的属性、结构、状态、性能、功能和行为映射到数字世界[8],形成高保真的动态多维、多尺度、多物理量模型[9],从而为物理实体提供更加实时、高效、智能的运行或操作服务。数字孪生技术已经在产品设计、生产制造和运维服务等方面得到了广泛应用。在复杂产品创新设计中,利用数字孪生3D 设计平台,通过人机交互信息反馈,更新孪生体设计模型,并最终映射为物理实体产品。在生产制造阶段,利用数字孪生技术,实现生产过程模型和自动化生产线的交互镜像,从而支持整个生产链的智能化整合。在设备运维服务方面[10],通过构建与物理实体等效的数字孪生体,实现复杂系统的故障预测,为设备的全生命周期健康管理提供依据。

数字孪生技术在煤矿中的应用尚在起步阶段。葛世荣等[11]指出,数字孪生智采工作面(Digital Twin Smart Mining Workface,DTSMW)是一个数据三维可视化、人机交互强、全流程自优化的高逼真采煤工作面三维镜像场景。该系统可以实现孪生体与物理实体之间的双向通信、信息交互,从而对井下无人化综采工作面的物理空间进行全息感知、对生产过程及性能实时监控、对虚拟场景三维可视化再现,有效地提升煤矿综采工作面的智能化水平。

1 煤矿数字孪生智采工作面系统架构

1.1 系统参考框架

智能采煤工作面(简称智采面)的数字孪生系统由智采面数字孪生应用服务、智采面数字孪生体、智采面现实物理域和10 项关键技术[11]支撑组成,如图1 所示。智采面数字孪生体是与智采面现实物理域双向映射、动态交互的虚拟采煤过程。通过煤矿数字孪生智采工作面系统,可以为用户提供状态实时感知与解析、全场景虚拟3D 在线、故障及异常在线分析、全流程迭代调度优化以及安全态势评价和全生命周期管理。

图1 煤矿数字孪生智采工作面系统参考框架Fig.1 The frame of digital twin system for intelligent mining workface

煤矿数字孪生智采工作面物理实体按照机电设备及工况环境划分如图2 所示。地理信息是以工作面地测CAD 地图为基础,采用计算机图形图像和三维可视化技术,经过地形、影像和模型渲染构建出的高逼真度工作面3DGIS 地图。通过对不同位置、角度、方位钻孔记录的分析,得到煤层巷道顶、底板钻孔探测数据,确定预采工作面巷道的煤层赋存情况。环境安全包括工作面气体环境、采空区自然发火、冲击地压和涌水等。

图2 煤矿数字孪生智采工作面系统物理实体Fig.2 Physical entity of digital twin system for intelligent mining workface

智采工作面数字孪生体与其现实物理域存在一一对应关系。智采工作面数字孪生体包括智采面仿真建模和智采面孪生两部分,其中仿真建模包含模型建立、模型同步、模型演化、多状态仿真、多维度仿真和多时空仿真等。现实物理域的每一个实体都有数字孪生体的模型与之相对应。构建完成的模型,在多维度、多状态和多时空下与物理实体同步演化。智采仿真建模完成后,仿真模型可以在一定程度上精准地描述现实物理域的实体,经过智采孪生的精准映射、信息对偶、信息交互、协同演化后,仿真模型转变成真正意义上的智采孪生体。

1.2 煤矿数字孪生智采工作面系统演化层级划分

煤矿数字孪生智采工作面系统技术层模型如图3 所示,其演化过程包含3 个阶段。

图3 煤矿数字孪生智采工作面系统技术层次模型Fig.3 Hierarchical model of digital twin technology of intelligent mining workface

(1) 虚拟模型阶段。完成物理实体的数字孪生建模。根据采煤工作面的地质条件、采煤工艺等要求,利用三维建模工具建立智采工作面的物理实体三维模型。首先,确定三维模型的结构、几何、材料及状态等参数;其次,使用SolidWorks建模软件建立三维模型,再通过3DMAX 软件对该模型进行渲染操作并进一步导入至Unity3D中,构建可视化物理实体仿真模型[12];最后,采用C 语言编写Unity3D 接口程序进行数据信息传递,并对模型进行适用性分析。本阶段核心是建立采煤机、刮板输送机、转载机、破碎机、带式输送机、液压支架及乳化液泵站的数字孪生体。

(2) 基础数字孪生阶段:实现孪生体与物理域数据信息互通。信息互通包含不同数字孪生模型间的信息互传及协同控制,以及数字模型与物理模型间的数据互传与互动。根据智能开采工作面多个设备之间的关联关系和开采工艺,建立数字孪生体模型之间的交互模型,实现信息互动和协同控制。同时,建立数字孪生体与物理模型之间的数据交互,通过获取物理域中各种状态监测信息,实时监测智能采煤工作面各主要机构状态,并通过与数字孪生体的信息传递接口,实现数字孪生模型与物理域实体的同步状态更新。数据传输依赖于各种硬件接口和协议的统一接入,主要包括以太网、RS485、CAN、5G、WiFi6、Zigbee、Lora、UWB 等有线及无线通信网络的支持,以及软件层面对感知信息的统一知识描述。

(3) 自适应数字孪生阶段:通过对多源异构数据的统一化处理,实现智能采煤工作面数字孪生体和物理实体的实时驱动与修正。其核心在于利用大数据分析和机器学习技术,构建数字孪生体的统一知识模型、语义描述和语义模型[13],获得对物理世界的精准预判。融合人工智能算法和边缘计算理论,实现数据的实时分析,以及智采工作面全状态感知与解析、全流程协同调度与控制、全生命周期智能预测与维护。

2 煤矿数字孪生智采工作面系统构建

2.1 煤矿数字孪生智采工作面感知模型

煤矿数字孪生智采工作面的构建依赖于各类设备的准确高效模型。“五机一架”的感知模型为整个智采工作面数字孪生系统提供了有力的数据支撑。

2.1.1 采煤机感知模型

采煤机是工作面“五机一架”的核心,主要由滚筒、摇臂、截割电机、牵引行走部、控制箱、高压箱等组成,可分为电气、液压、机械部分。采煤机的感知信息主要包括状态感知、位置及姿态感知和截割状态感知,其感知模型参数见表1。

表1 采煤机感知模型参数Tab.1 Parameters of sensing model for a coal shearer

采煤机状态感知信息包括整机、组成电机及变频器的相关电气参数,以及泵站系统、调高系统、制动器、冷却水系统、左/右内外喷雾等系统的液压相关参数和机械部件的相关检测参数。

采煤机姿态及位置感知信息包括基于牵引部编码器的采煤机粗粒度定位信息,用于感知采煤机左/右摇臂角度的摇臂编码器及倾角传感器信息,来源于三轴陀螺仪、三轴加速度计和三轴磁力计的IMU 惯导单元对采煤机机身中心位置和横滚角、俯仰角、偏航角的细粒度精准定位解算信息。

采煤机截割状态感知信息包括摇臂调高油缸压力信号、截割部电动机的负载电流、截齿切割岩石的摩擦噪声和红外摄像机视频信息流等。

通过融合上述多模态信息,实现煤岩界面的动态识别,为截割状态调整提供信息依据[14]。

2.1.2 刮板输送机感知模型

刮板输送机的感知信息主要包括减速器及电动机的运行状态,并通过监测刮板链链条张紧度,自动调整链条松紧度,防止链条断裂。同时,通过获取中部槽刮板平行度信息,预判链条发生断链事故的可能性。

此外,根据刮板输送机中部槽上布设的倾角传感器信息,确定中部槽双轴倾角,通过解算刮板输送机中部槽姿态,还原工作面三维地形,完成对综采工作面底板形态的状态解析[15],指导关联设备的姿态调整。

刮板输送机的感知模型参数见表2。

表2 刮板输送机感知模型参数Tab.2 Parameters of sensing model for a scraper conveyor

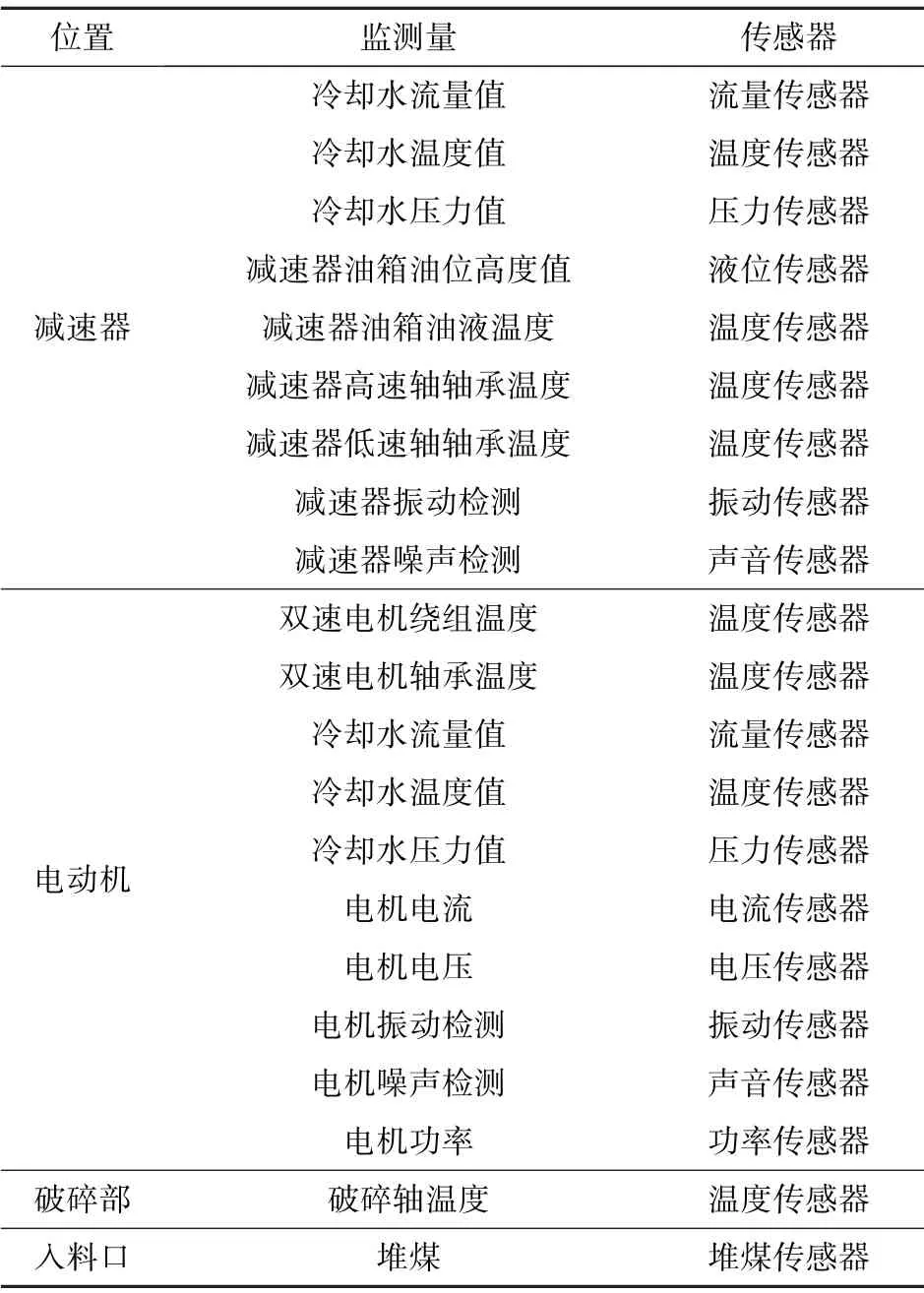

2.1.3 破碎机感知模型

破碎机主要用来破碎煤及矸石,从而调整出煤间隙,并确保运输环节中可伸缩式带式输送机的安全运行,其感知模型参数见表3。

表3 破碎机感知模型参数Tab.3 Parameters of sensing model for a crusher

为保证工作面的连续开采,破碎机可与转载机的自移推进装置配套,实现二者在巷道中的自主前移。破碎机的感知信息主要来源于对减速机和电动机运行状态的解析,以及防止大块煤堵塞入料口的堆煤感知信息。

2.1.4 转载机感知模型

转载机是综采工作面运煤系统的中间转载设备,将工作面刮板输送机上的落煤经转载机及输送带机尾自移装置转载到巷道带式输送机上。转载机的长度较小,便于随着采煤工作面的推进和输送带机尾自移装置的移动而整体移动,通常安装在采煤工作面运输巷中,同工作面刮板输送机衔接配合。

转载机的感知信息主要源自对减速器及电动机的状态解析,其感知模型参数见表4。

表4 转载机感知模型参数Tab.4 Parameters of sensing model for a stage loader

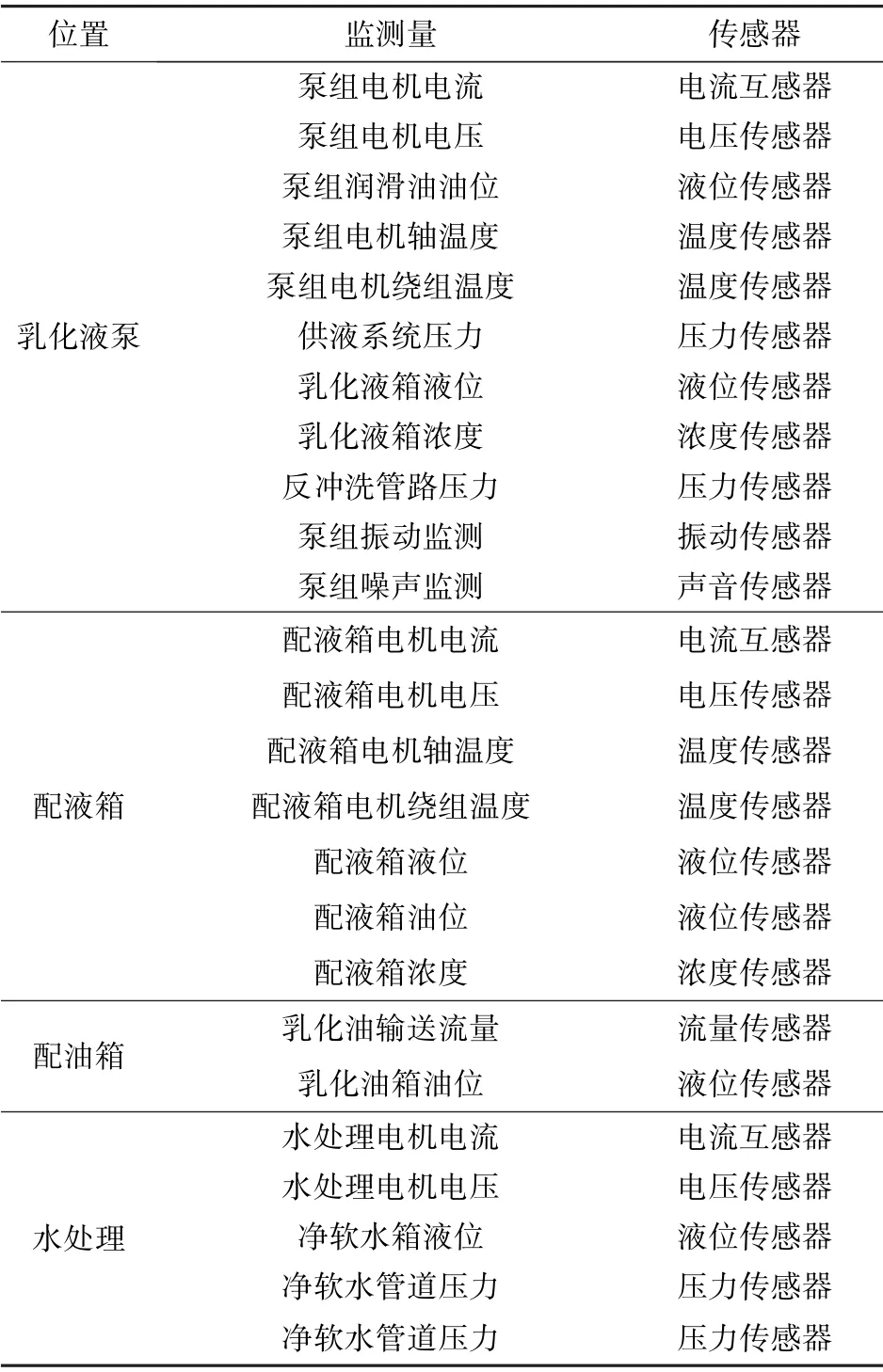

2.1.5 乳化液泵站感知模型

乳化液泵站是整个智采工作面的液压动力来源,主要为工作面液压支架提供充足的高压动力乳化液。泵站主要由乳化液配液配油箱、电磁卸载阀、乳化液泵组和高压过滤反冲洗水处理装置等组成。乳化液泵站的控制核心是根据当前智采工作面的地质环境,动态调整配送液压支架的输出乳化液压力和流量,为智采工作面的安全运行提供保障,其感知模型参数见表5。

表5 乳化液泵站感知模型参数Tab.5 Parameters of sensing model for an emulation pump

2.1.6 液压支架感知模型

为满足液压支架姿态调整需求,通过布设在顶梁、后连杆、底座处的IMU 惯导单元,获得支架姿态;通过接近传感器,判断护帮板和伸缩梁是否伸缩到位;通过推移油缸位移传感器,判断支架推移状态;利用红外摄像机探测切割截齿附近煤、岩体的温度差,识别煤岩界面[16]。液压支架感知模型参数见表6。

表6 液压支架感知模型参数Tab.6 Parameters of sensing model for a hydraulic support

2.1.7 带式输送机感知模型

运输巷带式输送机是煤矿生产过程中的关键设备。采煤机截割下的煤经过刮板输送机和转载机到达运输巷带式输送机。运输巷带式输送机一般由卸载端、驱动装置、储带仓、张紧小车及张紧装置、自移机尾等部分组成。目前,运输巷带式输送机多由PLC 构成监控操作系统实现设备的软启动、功率平衡、综合保护等的功能,其感知模型参数见表7。

表7 带式输送机感知模型参数Tab.7 Parameters of sensing model for a belt conveyor

2.1.8 工作面环境感知模型

《煤矿安全监控系统及检测仪器使用管理规范(AQ1029—2019)》规定了工作面环境监测传感器的布置要求。在工作面进风巷、上隅角、工作面及工作面回风巷分别布置甲烷传感器T0~T4,并根据甲烷传感器浓度值进行相应的区域断电保护控制。采煤机机身设置1 台甲烷传感器,通过机载式甲烷断电仪进行超限断电控制。通过设置相应传感器,实时监测工作面一氧化碳浓度、温度、供风及粉尘浓度。工作面环境感知模型参数见表8。

表8 工作面环境感知模型参数Tab.8 Parameters of sensing model for workface environment

采用激光光纤技术用于煤矿采空区温度火情监测。根据激光拉曼散射原理及光时域反射(OTDR)原理对温度异常进行定位,实现对沿光纤温度场的分布式温度测量,既能精确地测量被测地点的温度,又能准确定位温度异常位置,精确探测火情。

采用顶板离层传感器监测顶板的离层量。锚杆应力传感器用于监测锚杆(索)轴向应力变化,分析采场动压作用规律,进行冲击低压初期预测和趋势分析。钻孔应力传感器用于测量煤矿井下工作面预留煤柱、煤体内部、岩体承载应力的变化量。

2.2 智能采煤工作面数字孪生协同约束关系

2.2.1 采煤机协同约束关系

采煤机协同约束关系如图4 所示。在煤层开采之前,根据地质探测数据确定相应采煤工艺,结合历史截割轨迹自主生成记忆截割策略。在煤层截割过程中,采煤机通过数字孪生体的感知模型,实时解析采煤机位置、姿态以及截割状态,并利用多模态信息识别煤岩界面动态,调整采煤机截割滚筒姿态。

图4 采煤机数字孪生协同约束关系Fig.4 Collaborative constraint relationship for digital twin of a coal shearer

采煤机与液压支架之间存在协同约束,即在满足可靠支护工艺的前提下采用智能避障控制策略,避免采煤机与液压支架发生碰撞。液压支架根据采煤机的运行方向和速度调整自身姿态,对采煤机进行避让。

采煤机与刮板输送机之间存在协同约束,即根据割煤过程中的突变荷载信息,刮板输送机实时自适应牵引速度,从而实现恒功率割煤和自动调直。

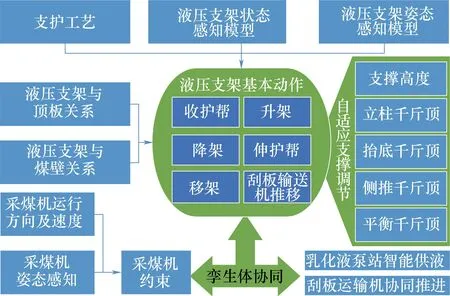

2.2.2 液压支架协同约束关系

液压支架协同约束关系如图5 所示。通过收护帮、降架、移架、升架、伸护帮和刮板输送机推移等顺序工艺过程,液压支架依次移架。同时,液压支架根据感知的顶底板应力调节支撑高度,并通过调整立柱、抬底、侧推、平衡千斤顶,实现位姿调节。

图5 液压支架数字孪生协同约束关系Fig.5 Collaborative constraint relationship for digital twin of a hydraulic support

液压支架与采煤机之间存在协同约束,即液压支架须跟随采煤机割煤过程,及时快速地移动液压支架,并自主纠正液压支架的倾斜和偏转,从而保持液压支架对顶板的可靠稳定支护。

液压支架与刮板输送机之间存在协同约束,即在割煤作业中,液压支架的推移机构需与刮板输送机配合,实现自主推移,确保工作面的连续推进,并自动保持液压支架和刮板输送机的直线度运行。

液压支架与乳化液泵站之间存在协同约束,即通过孪生体之间的协同,根据采煤机牵引速度预测液压支架动力需求,动态优化、调整乳化液泵站输出流量和压力,实现乳化液泵站的动力匹配。

2.2.3 煤流运输协同约束关系

煤流运输系统协同约束关系如图6 所示。运输系统中的刮板机、转载机、破碎机、带式输送机,需保证自身的自适应软启动和荷载变化条件下的自适应调速,并确保煤流装载、转载、破碎的运输环节智能协作、高效顺畅流转,从而自主适应煤炭块度和流量的变化。煤流运量与割煤量的协同控制,使煤炭截割与运输形成闭环控制,避免出现采、运失调而影响工作面生产效率。

图6 煤流运输设备数字孪生协同约束关系Fig.6 Collaborative constraint relationship for digital twin of auxiliary transportation system

2.2.4 工作面环境与设备协同约束关系

工作面环境与设备协同约束关系如图7 所示。智采工作面设备由采煤机、刮板输送机、转载机、破碎机、带式输送机、液压支架及乳化液泵站组成。设备按预先设计的开采工艺进行工作面“采、支、运”作业。在提高工作面开采效率的同时,应时刻保证工作面环境安全。根据工作面环境感知模型判断工作面通风及瓦斯涌出是否异常、采空区是否有自然发火情况、采煤工作面顶板是否有异常来压、工作面有无异常透水、运输巷带式输送机有无火情,并根据环境情况实时调整设备运行。利用大数据人工智能技术对工作面环境感知模型数据进行深入挖掘,可以实现对危险事故的预知预判,提前调整生产计划,采取有效措施避免事故发生。

图7 工作面环境与设备数字孪生协同约束关系Fig.7 Collaborative constraint relationship for digital twin of workface environment and equipment

3 煤矿数字孪生智采工作面系统应用方案

煤矿数字孪生智采工作面系统应用框架如图8所示。智采工作面的众多机电设备和工况信息是通过物理域实体上的多模态感知设备获得的。进而,感知层数据通过物联网关模块接入煤矿智能大数据平台。接入层的物联网关模块支持OPC-UA、MODBUS、MQTT、5G、F5G、Wifi6 等多种协议的接入。

图8 煤矿数字孪生智采工作面系统应用框架Fig.8 Application framework of digital twin system of intelligent mining workface

(1) 空间大数据平台。智采工作面地质环境信息主要来源于地理空间数据、透地空间数据和煤矿相关设计资料。上述多模态数据,通过计算机图形分析和三维可视化技术,经过坐标变换、误差校正、数据修复和格式转换,生成融合地形、影像和结构化数据的多源融合环境模型,并通过Direct3D、OpenGL 等模拟仿真平台,实现智采工作面高逼真度环境孪生体的构建,为全流程智采孪生体提供位置服务和环境交互服务。值得注意的是,环境孪生体跟随智采过程不断实时更新,即通过分析不同位置、角度、方位钻孔得到的煤层巷道顶底板钻孔探测数据,不断更新工作面巷道煤层分布地图;利用工作面环境影像和视频流数据,重建三维空间场景;利用激光雷达、IMU 捷联惯导等多传感器融合,更新SLAM 地图[17]。

(2) 物联网大数据平台。通过标准的网络传输协议(MQTT、OPC - UA、NB - IoT、5G、 F5G、WiFi6)接入采煤机控制子系统、液压支架控制子系统、三机控制子系统、泵站控制子系统、安全监控系统获取智采面机电设备及环境监测的数据。该平台需要专用的物联网关接入设备及边缘智能设备,在井下干扰多、不可靠的环境中煤矿也可以实时稳定可靠地采集设备数据。

(3) 数字孪生数据平台。基于上述物理域感知信息平台,数字孪生数据平台定义了数据基础架构,从功能上提供数据管理、孪生对象构建及关系管理、机器学习管理。

数据管理包括空间数据、设备数据、数据集成存储、数据运算等模块,用来实现结构化数据、非结构化数据、三维模型存储及业务数据的融合,并对数据库进行环境部署及性能调优。

孪生对象构建及关系管理主要面向对象字典、对象构建、元数据描述及统一标识,实现对孪生体构建过程的对象整理、数据元素定义、数据结构分析等功能。

机器学习管理提供平台的部署调度、算法规则库、仿真规则库及控制规则,用来部署构建大规模分布式机器学习训练平台,支持实时大数据计算并完成合理资源调度。其中,算法、仿真、控制规则库用以提供适用智慧矿山的AI 基础组件以及机器学习和深度学习算法,实现矿山大数据及应用场景的多维度仿真分析,并基于海量结构化/非结构化矿山数据构建协同控制模型。以采煤机为例,采煤机的煤岩截割模式识别问题一直是采煤机智能化控制领域的技术难点和重点,具有代表性的检测方法包括γ 射线检测法、红外检测法、截齿应力检测法、振动检测法、图像检测法、采煤机荷载检测法等。大部分的检测方法都需要对相应的传感信号数据进行有效的滤波、去噪,再利用时频分析研究信号的频谱随时间变化情况。这涉及大量的算法及模型,比较常用的有小波分析算法、EMD 经验模态分解算法、支持向量机算法、决策树算法、神经网络模型、深度学习网络模型、深度残差网络模型改进型遗传变异粒子群算法等。因此,需要建立机器学习管理平台进行统一的协调及管理。还可在不同场景下扩充关联设备利用组合的算法及模型进行机器学习,解决单一的信号处理方面存在的局限性问题。平台还采用模型压缩和模型分割技术,将平台端已训练的模型剪枝、模型量化、低秩因子分解[18],进而优化、压缩、分割算法模型,以方便迁移到边缘智能端运行。本层的控制规则管理根据采煤机协同约束关系、液压支架协同约束关系、煤流运输系统协同约束关系、工作面环境与设备协同约束关系对智能采煤工作面的数字孪生系统设备进行统一协同控制。

(4) 可视化开发平台。可视化平发平台主要包含数字孪生可视化引擎、三维图表组引擎及三维建模算法。依据不同的建模目的,根据测量数据,包括测绘、产品设计、三维激光扫描等不同来源数据,利用高效率三维建模算法、三维计算机图形与数字图像技术,构建矿山3D 模型的重建与还原。

(5) 数字孪生系统应用。在上述数据整合平台基础上,智采工作面孪生系统的应用层为用户提供工作面机电设备状态实时感知与解析、全场景3D 虚拟在线服务、核心提供机电设备及采煤全流程的故障诊断及异常在线分析、全工艺过程的迭代调度优化、安全态势评价和全生命周期管理。

4 结 语

面向煤矿数字孪生智采工作面,本文给出了系统参考框架,深入剖析了数字孪生系统三个层级的功能及特征,构建了采煤机、刮板输送机、转载机、破碎机、带式输送机、液压支架及乳化液泵站数字孪生感知模型,解析了复杂采煤流程多设备之间的协同约束关系,旨在为煤矿数字孪生智采工作面系统的实施应用提供详细参考,并为煤矿智能掘进数字孪生系统构建提供指导。

目前,煤矿数字孪生智采工作面的虚拟模型和基础数字孪生阶段的基础工作已基本完成,如何充分利用人工智能和大数据分析技术,推进智能矿山数字孪生体的感知信息智能解析和知识挖掘,实现数字孪生体之间的协同控制和调度优化,是加快煤矿智能化的核心工作。