钢−渣界面非金属夹杂物运动行为研究进展

2022-01-10杨树峰李京社

刘 威,杨树峰,李京社

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

非金属夹杂物为钢中异相物质,会破坏基体的连续性,造成钢力学性能的各向异性. 因此在大部分钢种的冶炼环节,应尽可能地将夹杂物去除或降低其危害. 钢中非金属夹杂物的产生和去除,既有化学反应也有物理现象,最初的研究更关注钢中夹杂物涉及的化学反应,如夹杂物形核、长大以及在渣相中的溶解等等,但随着学界对整个过程认识的深入,发现其中的物理现象,尤其是夹杂物去除过程中的界面现象也同样重要,甚至决定了夹杂物能否被去除. 非金属夹杂物的产生和去除主要在钢处于液态的阶段,包括初炼、精炼和连铸环节. 非金属夹杂物的去除主要分为3个步骤:①在钢液中长大上浮;②穿越钢−渣界面;③被渣相溶解吸收. 3个步骤中,第一步和第三步处于钢液或者熔渣的单相环境中,其物性变化相对简单,多年来有许多相关研究. 第二个步骤,即夹杂物穿越钢−渣界面的过程,由于该过程中夹杂物与钢液和熔渣同时接触,夹杂物的运动状态、受力情况以及与渣相接触时的溶解速度都发生高速动态的变化,故研究难度较大. 但夹杂物穿越钢−渣界面的过程是夹杂物能否被去除的决定性环节,对于洁净钢冶炼和钢材性能稳定等具有十分重要的意义. 近年来,夹杂物穿越钢−渣界面的过程越来越受到该领域研究者的重视,自1992年日本学者Nakajima等[1]发布了第一个夹杂物在钢−渣界面运动行为模型至今,该方面研究不断取得创新和突破,为夹杂物的去除和洁净钢冶炼工艺优化提供了许多新思路.

本文将近年来钢−渣界面非金属夹杂物去除及运动行为相关的研究工作进行了收集整理,对受力分析模型、计算流体动力学(CFD)模型、水模型、原位观察等研究方法进行了对比和分析,阐述了各自的发展过程与研究现状,并对未来夹杂物界面行为的研究进行了展望,以期为洁净钢冶炼过程调控夹杂物的工艺优化和深入研究提供参考.

1 夹杂物穿越钢-渣界面模型

1.1 动态受力分析模型

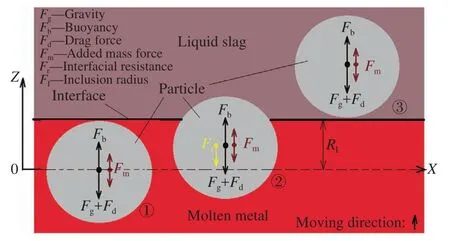

由于夹杂物穿越钢−渣界面是一个复杂的动态变化过程,夹杂物运动时处于两个流动相中,其受力情况与周边钢液和熔渣的流场相关. 若研究流场中每一个质点的状态,计算量较大. 根据一些流体中刚性球体的受力经验公式,并采用物理学中的质点受力分析法,固态夹杂物的运动过程可简化为一个理想刚性球体在钢液和渣相中的动态运动过程,如图1所示. 由于穿越过程又属于钢液和渣相过渡过程,且它们之间的黏度、表面张力和密度等物性差异较大,也给基于单一质点的受力模型的建立带来了一系列问题. 为了解决模拟过程遇到的问题,Nakajima等[1]提出了一系列的理想假设,只关注去除过程的重点问题,建立了最初的夹杂物界面分离模型. 后人通过一些新的方法,一项一项地改进了假设条件,添加了诸如流体曳力准确计算方法[2]、夹杂物半浸没时的受力处理方法[3]、夹杂物渣相中运动时的溶解计算方法[4]等,扩大经典夹杂物受力分析模型适用范围的同时,更提升了其准确度,也把此类模型由只考虑物理现象发展到物理与化学兼顾的形式. 近三十年来,对动态受力分析模型的发展过程总结如表1所示,许多研究利用该模型计算了在不同种类及成分的渣−钢体系中固、液态的各种类夹杂物动态运动的过程. 受力分析模型从开始建立就考虑了夹杂物迫近界面时,夹杂物与界面之间钢液膜形成及排空破裂的过程,采用了流体力学中关于球体周围流体流动的经验公式. 后续对于曳力、附加质量力、界面张力(反弹力)等各种力都不断地更新改进,使模拟的结果更为准确,更贴近实际的钢冶炼过程.

图1 夹杂物界面去除动态受力分析模型示意图[5]Fig.1 Schematic of the dynamic force analysis model of inclusion separation at the interface[5]

表1 夹杂物受力分析模型及其特征Table 1 Inclusions’ dynamic force analysis model and their features

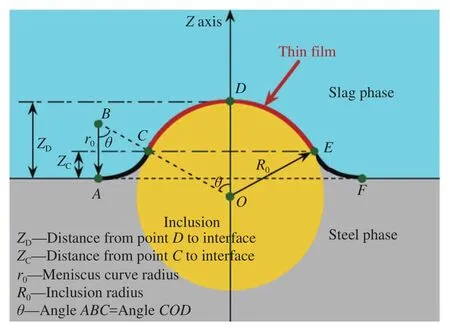

但必须明确的是,由于经典的受力分析模型基于单一质点分析法和一系列的理想化假设,因此在判断夹杂物去除方面,仅可进行定性和半定量的研究,而定量研究还存在一定难度. 虽然多年来尝试从各个角度对模型进行改进,但是最基本的流体运动与夹杂物受力仍是基于经验公式,无法应对复杂多变的界面情形[1−12]. Xuan等[3]在研究中发现钢−渣界面的变形过程对夹杂物分离去除有显著影响,认为模型的建立应该考虑界面的变形性,引入了钢液膜排空和界面弯月面至模型中,如图2所示. 该模型虽然认识到界面变形性的重要性,但在受力分析模型中对界面变形进行相关计算时,依然是基于经验公式,无法准确预测界面的动态变形和液膜破裂过程. 在运动模型的基础上,一些研究[13]考虑了夹杂物在界面呈静态停留的情形,建立了计算夹杂物静止于界面时钢−渣弯月面形状的模型,进一步补充了对夹杂物去除全过程中各种情形的模拟. 鉴于受力分析模型自身的局限性,迫切需要从流体力学原理出发来研究钢−渣界面夹杂物的分离问题,对涉及夹杂物去除的三相运动行为进行准确计算,从而揭示夹杂物高效去除机理.

图2 考虑界面变形及钢液膜破裂的夹杂物受力分析模型示意图[3]Fig.2 Schematic of the force analysis model considering interface deformation and steel film rupture[3]

1.2 流体力学(CFD)模型

夹杂物穿越钢−渣界面的过程,是夹杂物−熔渣−钢液三相相互作用的过程,该过程涉及液−液和固−液的相互作用,其本身是一个以流体动力学为主的过程,因此很多研究尝试利用流体动力学原理来研究这个过程.

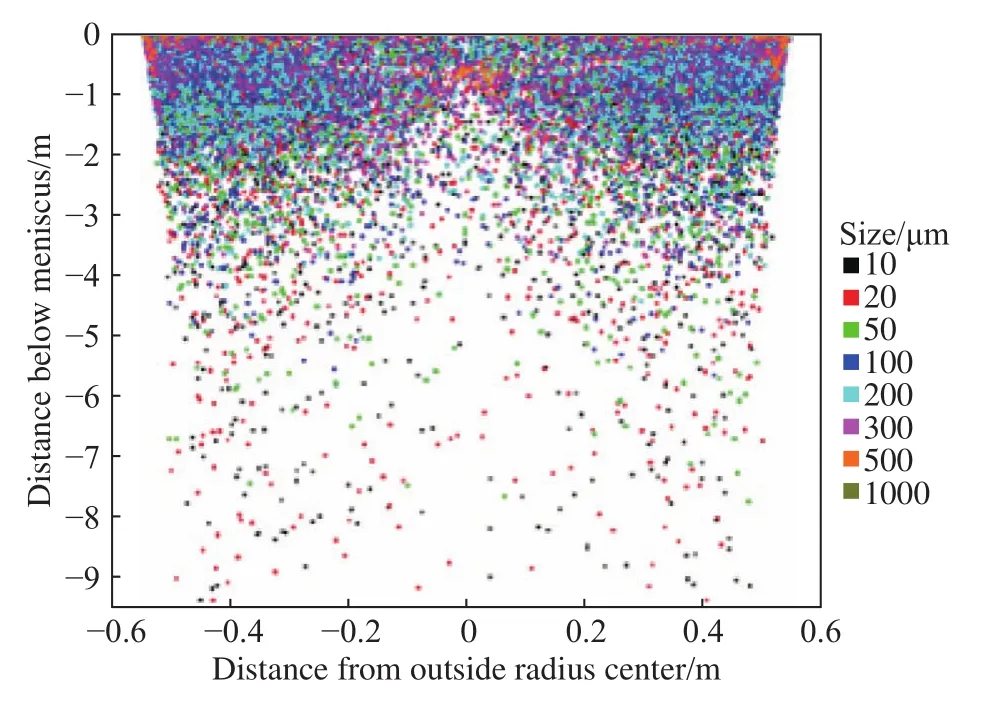

虽然夹杂物通过钢−渣界面分离去除是一个微观过程,但受限于早期模型完成度与计算能力,夹杂物去除的宏观尺度模型早于微观模型得到了发展. 夹杂物的宏观模型是指利用CFD建模方法模拟研究宏观尺度的冶金容器中夹杂物的不同运动状态,如 LF 精炼炉[14−15]、RH 精炼炉[16]、连铸中间包[17−18]和结晶器[19]等各类冶金容器中夹杂物的运动轨迹和去除过程的模型. 相对于宏观的冶金容器,夹杂物尺寸较小,在宏观的流场模拟中,如何模拟处理夹杂物的运动,一直是宏观模型研究的重点. 通常有离散相模型(DPM)[20]和群体平衡模型(PBM)[21]两种处理方法,前者将每个夹杂物视为流体中的分散相,采用与受力模型中相同的经验公式来预测夹杂物运动轨迹,并非从原理出发进行运动追踪,计算结果如图3所示;而PBM方法则关注夹杂物群体行为,对于夹杂物间的碰撞、聚合等行为能够较好地拟合,但完全忽略了个体的运动行为. 宏观模型中关于夹杂物的模拟结果更依赖于微观经验公式的正确与否[22],虽然受力分析模型已经周全考虑各种力及其动态变化,但目前大部分CFD模拟研究所用的经验公式及模型并未做相应更新. 相反地,宏观的流动也会受到流体中异相粒子的反作用,尤其是微小气泡这类异相粒子,对钢液流动有较大影响. 因此,更需要进一步研究细化流体与异相粒子间的相互作用规律,为宏观模型的改进提供新的依据.

图3 板坯结晶器内夹杂物运动DPM方法模拟结果[20]Fig.3 Simulation of the inclusion motion in a slab mold using the DPM method[20]

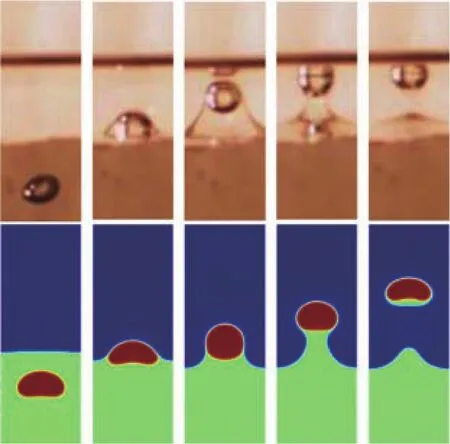

微观模型是指模拟区域大小与夹杂物尺度相近的模型. 在钢液的冶炼温度下,根据夹杂物的相态,通常可分为固态和液态夹杂物两类:固态夹杂物,如氧化铝、镁铝尖晶石夹杂等;液态夹杂物,如低熔点的钙铝酸盐类夹杂和硫化锰夹杂等. 不同相态的夹杂物不仅是熔点高低的差异,其在钢−渣体系中的运动行为也有着显著差异. 液态夹杂物在钢−渣体系中的运动行为是一个只涉及流体的三相流问题,而固态夹杂物则是钢−渣两相流与固体间相互作用的问题. 研究多相流的方法有拉格朗日法和欧拉法两类,DPM模型即为典型的朗格朗日法,流体体积模型(VOF)则为典型的欧拉法.Duan等[23]利用DPM法研究了钢液中固态夹杂物与气泡碰撞的微观过程,认为该过程是一个两相流中异相粒子运动的过程,但研究中为了简化计算,将气泡−钢液界面假设为固定边界,无法准确还原夹杂物运动轨迹. 陈开来等[24]利用VOF模型模拟了钢液中两个液态夹杂物润湿、聚合的过程.由于液−液界面厚度与网格密度直接相关[25],VOF方法在微观层面精确追踪液−液界面计算负担巨大,一般较少应用,目前普遍采用相场多相流法来模拟微观的多相流行为. Xuan等[26]利用相场法模拟了钢液中液态夹杂物对固态夹杂物润湿的两相流过程,但此研究中固态夹杂物设置为气泡−钢液两相流的固定边界条件,因此模型并未包含流体与固体间的相互作用行为. Liu等[27]利用相场模型研究了钢−渣体系中气泡的上浮−穿越行为,较高精度地实现了对微观三相流过程的模拟,模拟效果如图4所示,后又在相场多相流的基础上,添加流体−固体相互作用模块,成功模拟了固态夹杂物在钢−渣体系中的运动行为[28],但该模型目前能模拟的夹杂物尺寸下限为10 μm,而实际的钢液中1 μm左右的小尺寸夹杂物行为模拟还难以实现.

其中, σ 表示液−液界面的界面张力,N·m−1; ρ表示流体密度,kg·m−3;g表示重力加速度, N·kg−1.

图4 相场多相流模拟与水模实验结果对比[27]Fig.4 Comparison of the phase field model simulation and water model experiment[27]

钢−渣两相体系中的微观现象CFD模型研究并不多,很多研究只是进行了初步的尝试. 但随着相场多相流、流体−固体相互作用等模型的开发应用,钢−渣体系中的微观现象会得到更为精准的模拟计算,能够为揭示微观现象机理提供更多的理论依据.

2 夹杂物界面去除的实验研究

2.1 水模拟实验研究

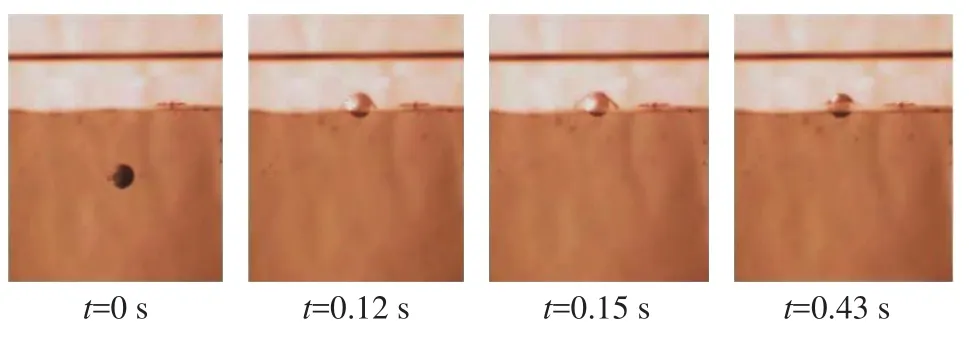

与流体力学模型CFD相似,水模型实验也是可以较好揭示高温钢液流动行为的方法之一,在夹杂物去除领域,同样分为宏观水模型和微观水模型实验两种. 宏观模型是指利用水−油等两相体系,模拟大型冶金容器内的钢−渣两相流动,并利用高分子颗粒等物质模拟流动过程中大量的夹杂物,研究其运动与上浮行为[29-33],通常对出口处夹杂物残余量进行统计,从而确定夹杂物上浮去除率. 微观水模型则聚焦在界面处局部,研究单个或者多个夹杂物在两相体系中的运动行为,通常采用空心氧化铝圆球来模拟夹杂物[34],图5为微观水模型实验中利用高速摄像仪拍下的典型界面现象. 宏观与微观水模型实验研究都是基于相似原理[35],但宏观模型通常以钢液的流动为研究主体,而微观模型更关注界面的波动变形以及夹杂物的穿越行为,除常见的几何相似、动力相似之外,还要求界面相似(毛细长度相等或相近)[35-37]. 在流体力学中,毛细长度是液−液界面的特征长度,由重力加速度和界面张力决定,定义式为公式(1).

图5 水模型中空心氧化铝小球与水−油界面相互作用过程[34]Fig.5 Interaction between the water-oil interface and hollow alumina sphere of the water model[34]

水模拟实验能够帮助理解、研究夹杂物通过钢−渣界面的去除过程,宏观水模型通常认为夹杂物的去除和宏观钢液流场有关,而微观水模型进一步探究了夹杂物上浮至钢−渣界面处的分离去除过程,揭示了界面对夹杂物去除的重要性. 但由于实验条件的限制,即使是微观的水模型,其尺度依然在1 mm以上,远大于实际钢液中1 μm的尺度,虽然有利于直观地复现夹杂物穿越界面过程,但由于尺度的差异,模拟与实际过程仍有出入. 因此微观模型通常只能作为多相流数值模型的一种验证手段,却很难单独作为一种夹杂物界面去除的研究手段.

2.2 高温共聚焦原位观察

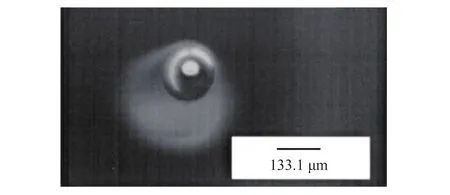

高温共聚焦激光扫描显微镜(HT−CSLM),使得原位观察钢−渣体系的界面现象成为可能[38-41],为界面行为的研究提供了便利. Misra 等[42]在实验中使用 50%CaO−50%Al2O3(质量百分数)的炉渣,采用高温共聚焦显微镜原位观察了1530 ℃下的Si−Mn脱氧钢中夹杂物在钢−渣界面的运动情况,如图6所示. Coletti等[43]在高温共聚焦显微镜下观察时发现,钙铝酸盐类夹杂物在钢渣界面的分离过程中,随着夹杂物与渣相间化学反应的进行,液态夹杂物逐渐变为不规则的高氧化铝夹杂物.Wikström 等[44−45]利用高温共聚焦显微镜,观察了钙铝酸盐类液态夹杂物在钢渣界面的聚合碰撞行为,如图7所示,球形夹杂物S和P向O移动,并结合成为新的大尺寸夹杂物. 此外,高温共聚焦还用来研究高温下夹杂物在渣中的溶解[46]和钢中夹杂物在钢液−氩气界面上的运动行为[47].

图6 高温共聚焦显微镜原位观察钢−渣界面处的夹杂物[42]Fig.6 In-situ observation of the inclusion at the steel−slag interface with HT−CSLM[42]

图7 高温共聚焦显微镜观察到钢−渣界面处的夹杂物聚合[44-45]Fig.7 In-situ observation of inclusion aggregation at the steel-slag interface with HT−CSLM[44-45]

通过使用高温共聚焦显微镜,首次实现了对夹杂物在钢−渣界面动、静态现象的原位观察,推动了对于钢液−渣相−夹杂物−气相四相体系相互作用行为的认识,为揭示夹杂物穿过钢−渣界面的行为规律提供了真实、准确的依据. 但由于显微镜本身的俯拍特性,只能由自上而下的视角观察夹杂物运动,无法提供最为重要的与夹杂物运动方向垂直的侧视视场,对于理解掌握夹杂物界面去除机理的作用有限. 另外由于不同渣系透明性的差异,原位观察效果受限,不能观察含有氧化亚铁等成分的非透明渣系,故该方法可研究的主体与范围有限.

3 夹杂物界面去除因素分析及应用

3.1 夹杂物界面去除因素

基于数值模拟、水模型实验和原位观察等手段,学界对于钢−渣界面夹杂物的去除产生了一系列新的认识,尤其是各种物性对夹杂物去除过程的影响. 影响夹杂物界面去除因素主要有:(1)夹杂物特性,包括自身尺寸和密度;(2)钢液黏度和密度;(3)熔渣密度和黏度;(4)界面张力和三相两两之间的界面特性. 通常钢液成分物性较为稳定,精炼、连铸时变化不大,对夹杂物去除影响较小,而夹杂物自身和熔渣的物性对其影响显著,通过调整渣成分从而改变熔渣的相关物性,优化夹杂物去除的制约条件,是指导洁净钢冶炼工艺优化的思路之一.

3.1.1 夹杂物物性参数对界面去除的影响

CFD模型[28]模拟的结果表明:大尺寸夹杂物上浮时为湍流状态,此时体积力与界面力共同作用,而小尺寸夹杂物上浮时为层流状态,自身体积力与界面力相比微不足道. 高温原位观察[42]的实验则发现夹杂物的类型是决定其能否穿越界面的关键因素,由于夹杂物会在界面处停留较长时间,在工业过程中,如钢液精炼时则需要考虑夹杂物快速穿越界面的能力. 由于夹杂物类型、尺寸变化范围较大,很难确定夹杂物物性参数变化对其界面去除的影响. 但总的来说,夹杂物尺寸越大越容易去除,密度越大越容易去除,与熔渣间润湿性越好越容易去除.

3.1.2 熔渣物性参数对界面去除的影响

三相的物性中一般可调整的是熔渣特性,尤其是渣的黏度和表面张力系数. 有研究[9]基于受力分析模型,研究了物性参数变化对尺寸为20 μm的液态钙铝酸盐夹杂物去除的影响,如图8所示,可见熔渣与其它两相间界面张力的影响最大,尤其是钢液−夹杂物间界面张力(σMI)、钢液−熔渣间界面张力(σMS)对夹杂物在界面以上最大位移的影响最为显著,而三相各自的黏度、密度等对夹杂物去除的影响较弱. 熔渣与其它两相间的界面张力由三相各自的表面张力决定,钢液和夹杂物的表面张力不变时,便只由熔渣的表面张力决定. 也有研究[7]基于受力分析模型,对比了精炼、中间包和结晶器中的三类熔渣对固态氧化铝夹杂物从界面分离和在渣中溶解的影响,认为熔渣的黏度是最主要的影响因素. 总的来说,熔渣的黏度越小,与夹杂物间润湿性越好,夹杂物越容易被去除. 无论是渣黏度还是渣表面张力,皆取决于熔渣的成分,因此进行渣系成分优化时,应考虑其对夹杂物界面去除效果的影响.

图8 物性参数改变对20 μm的液态50%Al2O3-50%CaO (质量百分数)夹杂物去除位移的影响[9]Fig.8 Effects of physical properties on a 20 μm liquid 50%Al2O3-50%CaO (mass fraction) inclusion’s displacement during removal[9]

3.1.3 物性参数对夹杂物界面去除影响的综合考量

根据前人研究数值模拟的结果,一些研究[35]总结几类物性参数对夹杂物去除的影响程度,其排序为:夹杂物粒径>钢渣黏度>夹杂物润湿性>钢−渣界面张力>夹杂物密度>钢渣密度>钢液密度>钢液黏度. 这也是优化夹杂物去除时应考虑因素的优先级. 还有研究[3]基于计算结果认为夹杂物的上浮速度、尺寸、熔渣的表面张力是夹杂物去除最重要的3个参数. 可见夹杂物去除过程,在不同条件下有不同的主导因素,三相体系中任一因素的改变,都可能导致影响夹杂物去除的物性排序发生改变. 在实际洁净钢冶炼过程中,夹杂物类型主要由脱氧方式决定,一般难以调整. 而熔渣的物性由渣系成分决定,改变成分会同时改变熔渣的多项物性和熔渣与其他两相间的润湿性,使渣系优化情况变得复杂,增加了渣系成分设计难度.

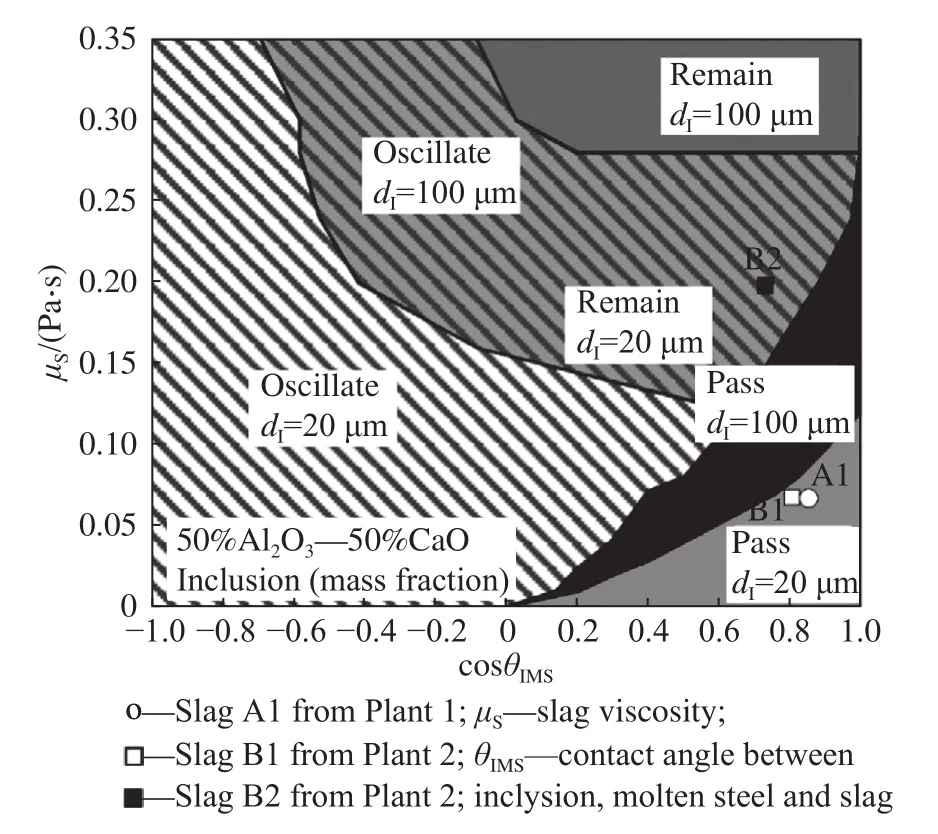

3.2 夹杂物界面去除应用研究

假设夹杂物种类已知,钢液成分无波动,基于受力分析模型进行参数分析可知,只有与熔渣相关的物性会发生改变,才会对夹杂物的去除产生影响. 许多研究给出了最佳的熔渣黏度、三相界面润湿角等参数,但在实际生产中,无法直接同时考虑. 采用物性优势区图(图9)[9,48]来综合判断渣黏度和三相润湿角对夹杂物界面行为的影响,能够同时考虑熔渣的流动特性和界面特性,是一种较好的判断夹杂物去除行为的方法. 该方法能够用来判断固态、液态夹杂物在不同的熔渣物性条件下,如中间包覆盖剂等[10]类型的渣系对夹杂物去除的影响.

图9 100 μm和20 μm的夹杂物界面行为的物性优势区图[9, 48]Fig.9 Predominance diagram of physical properties of 20 and 100 μm inclusions’ interfacial behaviors [9, 48]

虽然物性优势区图为判断有利于去除夹杂物的熔渣特性带来了便利,但在实际使用时,熔渣黏度和界面特性并非相互独立的,它们都与熔渣的成分相关. 若已知熔渣成分,黏度可采用FactSage等热力学计算软件[49]或者其他模型[50]进行预测;界面润湿特性,即钢液−熔渣−夹杂物三相间的润湿角,通常需要知道三者的表面张力. 熔渣的高温表面张力可采用模型预测[51]或者高温测试的方法来确定,如悬滴法[52]. 过去的熔渣优化与夹杂物去除的关系,只考虑了黏度的影响,通过近些年来界面去除过程的研究,大部分学者开始考虑熔渣润湿性对洁净度的影响[9,10,48],这是优化洁净钢冶炼工艺的一大进步.

但无论何种模型或者方法,最终是要在实际生产中使用,这就需要建立夹杂物界面去除和熔渣成分的直接关系,建立受力分析模型、CFD模型、物性参数模型等之间的关联模型,降低应用难度,扩展应用场景.

4 结论与展望

钢−渣界面非金属夹杂物运动行为关系到夹杂物的去除过程与效率,近些年来基于动、静态受力分析模型、CFD模型以及水模型和原位观察等各种手段展开了一系列研究,揭示了钢中夹杂物去除过程,为优化精炼工艺与渣系成分提供了新的思路. 本文对夹杂物界面行为研究的总结与展望如下:

(1)基于动态受力分析的夹杂物钢-渣界面去除模型,能够快速地对夹杂物去除行为进行定性、半定量的分析,能够为洁净钢冶炼工艺优化提供参考.

(2)应用相场多相流、流体−固体相互作用模型,固、液态夹杂物在钢−渣体系中的运动行为得到了较好的模拟,随着计算能力和模型方法的进步,模拟结果将更为准确.

(3)目前采用的水模型、原位观察等方法,可以间接揭示夹杂物在钢−渣界面的运动行为,但由于尺度、可视角度等限制,还需要更先进的方法来进一步还原夹杂物界面行为.

(4)目前已有的受力分析模型、流体力学模型、原位观察实验以及水模型实验等表明,界面分离是夹杂物去除过程中的关键环节,主要受到夹杂物和熔渣两者物性参数影响,但目前物性参数与界面分离两个环节的关联性尚未完全建立,随着物性预测模型与界面运动模型的完善,有望进一步揭示工艺参数对夹杂物去除过程的影响机理.