我国冶金固废大宗利用技术的研究进展及趋势

2022-01-10刘月明

李 宇,刘月明

北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

冶金行业是国民经济的重要基础工业,为我国经济社会发展做出了重要的贡献. 2020年我国钢铁行业粗钢产量达10.65亿吨,占世界产量的56.7%[1];氧化铝行业产量7100万吨,占世界产量的53%[2];铁合金,铜等十种有色金属产量分别达到3420万吨和6188万吨[3],接近世界产量的一半.

当我国冶金行业提供了约占世界一半冶金产品的时候,也排放了约占世界一半的冶金固废. 其中,每产1 t粗钢、氧化铝和粗铜将分别排放约150 kg钢渣、1.5 t赤泥和2.2 t铜渣,每产1 t镍铁合金、硅锰铁合金和铬铁合金将分别排放约6 t镍铁渣、1 t硅锰渣和1.2 t铬铁渣. 我国相应排放钢渣约1.5亿吨,赤泥约1.1亿吨、铜渣接近2000万吨[4]、镍铁渣超过3000万吨[5]、硅锰渣和铬铁渣分别超过和接近1000万吨[6]. 上述冶金固废达到千万吨乃至亿吨的大宗量级别,总体利用率低于30%,总堆存量数十亿吨,不仅占用大量的土地,还形成严重的安全和环境污染隐患. 作为一个工业制造大国,要实现工业系统的绿色发展,就亟需开展大宗冶金固废资源化利用技术的研究和应用.

我国冶金工业的现状决定了我国冶金固废资源化利用的难度. 我国冶金行业产能不仅约占世界一半,数量巨大,而且分布集中,导致冶金渣排放集中,比如钢铁行业主要分布在环渤海、长江沿岸等区域;氧化铝主要集中在山东、山西、河南等省份. 人类工业发展史上没有出现过如此大规模和高度集中的冶金渣排放,西方冶金工业发达国家对冶金固废利用的成熟技术难以解决我国大宗冶金固废资源化利用的需求. 因此,我国大宗冶金固废的资源化利用是一个具有国内重大需求的世界性难题,需要自主创新发展.

1 冶金固废的大宗利用现状

传统大宗冶金固废主要利用渠道是用于水泥、混凝土或道路工程等行业. 钢渣、赤泥、铜渣和部分铁合金渣利用率低的主要因素在于其存在有害组分、胶凝活性低、成分波动大等资源禀赋差的特性,也存在固废分布集中、产品市场受限等其他因素,从而很难实现在水泥和混凝土等领域的大量应用. 典型冶金渣的大宗利用现状如下.

1.1 钢渣的特点及大宗利用现状

钢渣种类多样,除了转炉炼钢过程排放的转炉钢渣,其他还有电炉炼钢过程排放的电炉钢渣、不锈钢冶炼过程排放的不锈钢钢渣,也有企业把铁水预处理、精炼等炼钢相关工艺排放的预处理渣、精炼渣、铸余渣等也算作钢渣. 部分钢铁厂将这些废渣全部排放到渣场处理,不同的废渣被混合,大大增加了钢渣的利用难度.

在我国,目前约90%的粗钢采用转炉炼钢工艺生产[1],钢渣中转炉钢渣对应占比接近90%. 钢渣处理主要经过热态钢渣冷却和冷渣破碎磁选工艺,以实现回收10%~15%具有经济价值的铁质组分,同时剩余85%左右难以利用的钢渣尾渣. 通常所说的钢渣即是指这部分磁选后的转炉钢渣尾渣.

转炉钢渣安定性不良的特点正是钢渣难以利用的一个最重要因素. 相关研究表明:钢渣尾渣含有安定性不良的游离氧化钙和游离氧化镁矿物,这些矿物在遇水后体积会膨胀为原体积的1.98倍和2.48倍,并且反应速度缓慢[7−8]. 如果这些矿物在建筑服役过程中发生水化,则会导致建筑出现开裂、鼓包甚至整体失去强度等. 为了更好的利用钢渣,通常采用将钢渣与粉煤灰、煤矸石或矿渣复合双掺或三掺的办法加入到水泥中,但钢渣在水泥中的实际掺量仍然小于10%. 较少或不含水泥熟料的全固废胶凝材料中氢氧化钙类水化产物较少,将钢渣作为原料应用到这些新的全固废胶凝材料是提高钢渣掺量的一个有效办法[9]. 此外,将钢渣磨细至比表为550 m2·kg−1或更细被认为能够加速钢渣中游离氧化钙的反应速度,避免后期膨胀,有望成为钢渣利用的有效途径. 但是粉磨成本是关键,目前低成本粉磨技术仍在发展中.

不同区域的钢渣成分变化大,根据钢渣特性进行分类利用具有重要意义. 我国大部分区域的钢渣中MgO质量分数为3%~6%,然而鞍山、唐山和邯郸等地区部分钢铁厂的氧化镁质量分数为7%~13%. 由于游离氧化镁在水化后的体积膨胀率是2倍以上,反应更缓慢,还缺乏成熟的检测方法,因此氧化镁含量较高的钢渣的安定性不良隐患较大,对其使用需要更加谨慎.

由于冶炼工艺不同,电炉钢渣中的游离氧化钙和游离氧化镁含量相对较低,含铁组分的磁选效率较差. 因此,电炉钢渣直接用作骨料的前景优于转炉钢渣. 发达国家工业发展较早,社会废钢蓄积量多,主要采用以废钢为主要原料的电炉炼钢,电炉钢渣数量较多,欧洲和美国排放钢渣中超过一半的数量用于筑路,特别是沥青路面,并取得很好的效果[10]. 我国钢渣的类型与发达国家不同,以转炉渣为主,电炉炼钢比例仅为10%左右. 因此,我国在电炉钢渣筑路方面起步较晚,目前研究多以转炉钢渣为主,研究已进入应用示范阶段[11−12].

不锈钢在电炉冶炼过程排放的钢渣中Cr2O3质量分数在2.92%~10.4%之间,这也使得不锈钢钢渣目前难于直接掺入水泥或混凝土中. 保证不锈钢钢渣资源化产品的绿色安全是其大宗利用的先决条件. 从排渣前对高温炼钢熔渣进行调质,使更多的重金属元素Cr、Mn等进入尖晶石等晶体结构中,从而能够磁选分离或稳定固结更多的重金属元素,以保证磁选后尾渣的绿色安全[13]. 这已成为目前研究的热点方向.

在固废分布集中方面,以我国唐山市为例. 唐山市钢铁产量就超过了1.4亿吨,超过了世界上其他国家的钢铁产量,因此,仅唐山市排放的相应钢渣数量就超过了其他任何一个国家的钢渣排放数量,达到2160万吨;而美国和日本的钢渣数量仅1320万吨和1490万吨(产渣量按照粗钢产量质量分数的15%计算)[1]. 不仅如此,唐山市还有更大量的高炉渣、煤矸石、铁尾矿等固体废弃物排放,这些固体废弃物在固废建材市场也与钢渣形成竞争.同时,唐山市的道路工程数量仅1.9万km,即使考虑河北省,也才19.7万km,仍然低于日本(122.5万km)、美国(671.13 万 km)等一个数量级[14−17];唐山水泥产量仅3454.3万吨,日本、美国及韩国的水泥产量为唐山的1.4~2.6倍[18−19]. 因此,这从量上也限制了钢渣在道路和建筑工程上的应用. 其他冶金渣利用方面也存在类似的难题.

1.2 赤泥的特点及大宗利用现状

我国赤泥以拜耳法赤泥为主,其组分以氧化硅、氧化铁、氧化铝、氧化钠和氧化钙为主,还含有 Cr、Cd、Mn、Pb或 As等重金属元素. 其中,赤泥中氧化钠质量分数在7%~16%,pH值为9.7~12.8[20].

赤泥的高碱性是其形成危害和难以资源化利用的主要原因[21]. 赤泥碱性物质分为可溶性碱和化学结合碱. 可溶性碱包括NaOH、Na2CO3、NaAl(OH)4等,通过水洗仅能去除部分可溶性碱,仍有部分残留在赤泥难溶固相表面并随赤泥堆存[22]. 结合碱多存在于赤泥难溶固相中,如方钠石(Na8Al6Si6O24·(OH)2(H2O)2)、钙霞石(Na6Ca2Al6Si6O24(CO3)22H2O)等[21],这类含水矿物并不稳定,存在一定的溶解平衡,从而导致赤泥仍然具有碱性但难以通过水洗直接去除.

在硅酸盐水泥中,一方面游离的Na+会在毛细力作用下向外迁移,另一方面硅酸盐水泥中大量的Ca2+进一步取代硅酸盐中的Na+,加剧了Na+的溶出和返碱,这导致赤泥建材产品广泛存在返碱防霜问题,因而产品中不能大量掺入赤泥[23]. 此外,水泥混凝土及制品中大量的Na+还会进一步与骨料中的SiO2发生碱骨料反应,生成水化凝胶而使得体积膨胀,材料结构被破坏,导致建筑产品开裂、耐久性能恶化. 因此,赤泥在普通水泥混凝土类建筑材料中难以大量利用.

道路工程中能够大量使用赤泥作为原料[24],但是赤泥仅是作为附加值较低的路基材料,运输半径小,而当地道路工程项目的数量有限,因此,该方法市场规模小,难以持续消纳固废. 同时,冶金固废在道路工程中的应用还涉及冶金-环保-材料-交通等多个行业,对此没有较为统一的认识,也缺乏相关应用标准的制定,这一定程度制约了该技术的应用.

如果将赤泥与高硅铝的粉煤灰、煅烧煤矸石等进行混合[25−26],可以制备出碱激发胶凝材料,能够实现钠离子较稳定的固结. 但是,赤泥中的钠离子仅是作为激发剂,赤泥的掺量低;更为关键的是,碱激发胶凝材料的研发整体上还处于实验室到中试阶段,仍然未能大规模应用.

目前对高铁赤泥进行磁选并获得铁精粉的技术已成熟,该技术能够实现赤泥的减量化,但是对磁选尾泥难以利用. 我国目前选铁处理赤泥产能约1900万吨,主要分布在广西、山东、云南和山西等地. 磁选的铁精粉(减排量)质量分数在10%~20%,铁品位在47%~60%. 利润主要受到铁精粉价格的影响而波动,选铁成本 60~150 元·t−1,铁精粉售价50~350元·t−1. 此外从赤泥中首先提碱或提取有价元素等是赤泥规模化利用的一条重要途径,但是赤泥湿法提取过程还会混入更多杂质甚至环境有害组分,这将使得尾泥更难以利用.

1.3 铜渣的特点及大宗利用现状

现阶段,铜渣主要消耗方向是回收有价金属,代替砂石,制备水泥和其他建筑材料等,其他大宗利用方向还不多见[27]. 铜渣中铜利用率低于12%,铁利用率低于1%[28].

铜渣化学组成中含有质量分数35%~45%的全Fe和约40%的SiO2,1.2%~4.6%的金属Cu,还存在Pb、Zn、Ni等重金属元素. 铜渣的化学组成决定了其矿物组成以铁橄榄石为主,缺少胶凝活性,这一特点制约了其在水泥混合材或混凝土掺合料中的利用. 铜渣本身硬度较大,适合作为砂石骨料;但是为了提取其中质量分数0.8%~5%的铜元素,通常将其先粉磨至250目后进行浮选,这使得最终形成的浮选尾渣因太细而难以作为砂石骨料,也不能大规模用于道路工程.

将铜渣中化学组成超过一半的Fe2O3组分通过磁选或高温过程还原回收是另外一条大宗利用的途径. 然而铜渣中氧化铁主要是以和氧化硅结合成橄榄石的形式存在,铜渣磁选难以分离;对铜渣进行熔融还原需要大量的氧化钙等溶剂成分,渣铁比高,这使得提铁成本大大提高. 更为重要的是铜渣中存在铜、硫等炼钢有害元素,这限制了其作为原料在钢铁行业中的大量应用.

1.4 铁合金渣的特点及大宗利用现状

铁合金渣种类多,资源化利用的特点并不相同. 不同铁合金渣的组成如表1所示,其中镍铁渣包括矿热炉冶炼的电炉镍铁渣和高炉冶炼的高炉镍铁渣.

表1 典型铁合金渣的成分(质量分数)Table 1 Composition of typical ferroalloy slags %

高炉镍铁渣的排渣工艺和成分接近普通高炉渣,但具有相对较高的氧化铝和氧化镁,其成分如表1所示. 相对电炉镍铁渣,水淬的高炉镍铁渣含有玻璃相,胶凝活性较高,因而获得较好的利用,已广泛用于水泥、混凝土行业. 硅锰渣水淬后也能够形成较多的玻璃相,具有一定的胶凝活性,也能用作水泥混合材或者混凝土掺合料,但较高的氧化锰含量制约了其广泛应用[29−31].

将电炉镍铁渣、铬铁渣应用于砂石骨料领域是另外一条大宗利用的方法,电炉镍铁渣和铬铁渣的主要矿相分别为镁橄榄石,以及镁橄榄石和尖晶石,具有较高的硬度. 虽然这两种铁合金渣含有质量分数超过20%的氧化镁,以及2%~10%的氧化铬,对其安定性和浸出的实验都表明安定性和重金属浸出率均合格. 目前相关研究已进入到道路工程应用示范阶段[32−33]. 此外,我国硅锰渣、铬铁渣集中分布在电力丰富的内蒙古、宁夏和山西等中西部地区,这些地区对水泥、混凝土和道路的需求量少,缺乏消纳冶金渣的当地大宗市场,因此,市场因素也制约了铁合金渣的大宗量利用.

2 大宗冶金固废资源化利用的进展及趋势

大宗量、低成本、绿色安全的资源化利用技术是解决大宗冶金固废有效利用的重要途径,也是研究的重点方向. 在我国,年使用量超过亿吨及以上级别的大宗建筑材料如表2所示. 可见,砂石骨料和混凝土年使用量达到百亿吨级,水泥和烧结砖瓦行业年使用量为10亿吨级,而陶瓷和石材行业年产量为亿吨级. 对于难以用于水泥、混凝土领域的冶金固废,将其用于砂石骨料、陶瓷、石材等领域是其规模化利用的新的有效途径. 在这些新领域的研究进展如下.

2.1 利用冶金制备人造砂石骨料技术

砂石骨料是我国使用量最大的建筑原材料. 由于国家对开山采石和河道挖砂的严格限制,传统砂石料来源减少,近年来我国砂石料一直紧缺,长江流域中下游多数地区砂石价格上涨数倍并达到100~200 元·t−1,在广东珠三角地区价格更是达到了235 元·t−1(按砂石堆积密度 1400 kg·m−3计算)[34−37].为此,国家大力推动建筑垃圾和尾矿砂骨料的技术应用. 但是工信部预计我国在2025年也仅有30%的砂石料由再生骨料构成,仍然有近150亿吨的砂石料需要从天然矿物中获得. 如果每年只要有10%左右的天然砂石料被人造砂石料替代,那么就能实现约10亿~20亿吨工业固废的大宗资源化利用.

表2 我国大宗建筑材料的用量及价格Table 2 Amounts and costs of bulk building materials in China

烧结陶粒是一种能够替代天然砂石料的陶瓷材料. 烧结陶粒以黏土、页岩或固废等为主要原料,经粉磨、成球和高温烧结而成. 目前,利用煤矸石、粉煤灰等硅铝质固废作为原料烧制普通陶粒,或者协同利用污泥、铁尾矿等作为烧胀陶粒配料的技术已经实现了工业化生产. 利用钢渣、赤泥、铁合金渣等制备陶粒的研究也系统开展[32,38−43]并在实验室或小试试验阶段制备出了合格的陶粒产品.

烧结陶粒是一类陶瓷产品,因此通过原料配料设计,可以在1100 ℃左右的高温烧结过程中,使钢渣或赤泥中不稳定的游离氧化钙或钠离子与原料中的氧化硅等组分反应,生成含钙或含钠的稳定硅酸盐矿物,从而实现游离的钙、镁或钠离子在源头被稳定固结. 研究表明,钢渣陶瓷中的氧化钙/氧化镁主要以辉石和钙长石的形式析出[44],而赤泥陶瓷中的氧化钠主要以固溶形式进入到辉石和钙长石晶体中,因而钙、镁或钠离子被稳定固结于矿物晶格中[45]. 已有研究表明[46],当钢渣粉粒度小于100 μm时,将其制备成陶粒后,其游离氧化钙质量分数由2.22%降低为小于0.1%,其消除率超过95%,能够从源头上避免钢渣安定性不良的问题.

现有利用固废制备陶粒的技术以回转窑工艺为主,单条线最大产能在年15万吨左右,通常每方陶粒烧结能耗在40~70 m3天然气,烧结成本高[47−48],目前局限于生产价格较高的轻质烧胀陶粒,密度为 300~800 kg·m−3. 这类陶粒属于功能性陶粒,具有优良的保温、隔热、轻质等性能,能够应用在墙体材料、轻质混凝土等领域,市场价格在400元·t−1以上. 而轻质陶粒主要以高硅高铝的固废为主,含钙或含铁的冶金渣仅作为熔剂成分[49−50],掺入质量分数低于20%. 同时轻质陶粒的年市场容量为1000万吨左右,产品市场受限,难以实现固废的大宗利用.

替代普通砂石骨料需要更高密度的陶粒以及更低的生产成本. 提高单条陶粒生产线的产量和热量利用效率是降低固废陶粒生产成本的关键.钢铁行业中的球团工艺也是一种利用烧结过程将粉状物料加工成块状物料的成熟工艺. 在球团矿生产中,年产量大于200万吨的生产线通常采用带式焙烧机的方式生产,其焙烧温度1200~1300 ℃,每吨产品综合燃耗标煤20~25 kg. 利用这一原理,北京科技大学与企业合作开发了利用焙烧工艺制备固废陶粒的新技术,并已建成年10万吨采用带式焙烧机原理的固废陶粒焙烧窑并投入运行[51−52].

采用焙烧机工艺对赤泥、钢渣等固废制备陶粒的工业化实验数据表明,钢渣陶粒中可掺入钢渣质量分数40%~50%,赤泥陶粒中赤泥掺质量分数为50%~60%,其余可以分别协同利用尾矿、煤矸石、污泥等固废. 钢渣或赤泥为主要原料的固废陶粒烧结温度在1060~1150 ℃,每吨陶粒烧结消耗天然气20 m3左右,制备的固废陶粒堆积密度为 900~1200 kg·m−3,筒压强度可达到 11.2 MPa.当该陶粒替代C30混凝土中的石子质量分数达60%~80%时,仍然能保证其力学性能不低于原混凝土力学性能. 这一技术为低成本制备固废陶粒并替代天然砂石料提供了一条有效途径,从而使得大宗量利用冶金渣成为可能.

2.2 利用冶金渣制备陶瓷材料技术

烧结砖瓦、陶瓷砖都属于建筑陶瓷范畴,分别具有十亿吨和亿吨级市场的固废消纳能力. 普通的烧结砖瓦对技术工艺水平要求较低,更容易利用固废. 由于建筑陶瓷多属于氧化硅和氧化铝为主要成分的石英-莫来石体系,因此高硅高铝的固废在陶瓷领域中更易于获得利用. 目前利用煤矸石、粉煤灰、建筑渣土、尾矿等大掺量制备烧结砖瓦的技术已经成熟,在陶瓷砖制备过程中也获得了工业化应用. 由于冶金渣含有较高的氧化钙、氧化镁或者氧化铁等组分,因此冶金渣在陶瓷材料中掺入量较小.

要提高冶金渣在陶瓷中的掺量,需要设计出以更多高钙、高镁和高铁矿物为主的陶瓷体系.以钙长石、辉石等为主晶相的陶瓷体系能够大掺量利用冶金渣,其中钙长石中含有质量分数20.1%的氧化钙,透辉石含有CaO和MgO质量分数为25.9%和18.5%,钙铁辉石含有CaO和FeO 质量分数为 22.6% 和 29.5%. 现有研究表明[53−56],辉石质的钢渣陶瓷具有优良的力学性能. 钢渣掺入质量分数为40%,此时制备的钢渣陶瓷具有143 MPa的其抗折强度和0.02%的吸水率,其抗折强度超过国家标准的3倍以上. 对赤泥陶瓷析晶的研究表明[57−59],当赤泥掺加质量分数为50%时析出更多的辉石,此时性能最优;在氧化铝和氧化铁共同存在条件下,将优先形成铝硅酸盐矿物,富裕的氧化铁将独立形成赤铁矿. 对镍铁渣等的研究表明[60−61],镍铁渣在组分上适合制备辉石质陶瓷,但氧化镁含量增加会增加烧结温度;电炉镍铁渣和高炉镍铁渣的混合掺入质量分数可达到65%,抗折强度高于90 MPa. 对不同冶金渣协同利用是提高冶金渣掺量并同时保证陶瓷性能的有效手段. 利用钢渣、赤泥、铁合金渣、煤矸石、粉煤灰和尾矿等固废中的2种或多种制备了全固废陶瓷,性能满足相关标准要求. 目前,在山东已分别开展了掺入质量分数30%~50%的钢渣和40%~60%的赤泥制备陶瓷砖和烧结砖的工业化试验.

陶瓷材料对冶金渣中的重金属的固结效果优异. 对钢渣、铬铁渣等研究[62−63]表明,辉石、尖晶石等矿物具有固溶重金属离子的能力,陶瓷的重金属溶出率低于国家标准1个数量级,而析出尖晶石矿物的陶瓷固结铬和锰离子的性能更优. 对于赤泥中钠离子固结的研究表明[46],钙长石具有最强的固结钠离子能力;相对于未烧结的赤泥,掺入质量分数50%赤泥的陶瓷中的钠离子和钾离子溶出率降低了12倍.

铜渣的主要矿相是铁橄榄石. 在烧结过程中,橄榄石在700~900 ℃分解形成赤铁矿和石英. 高温下赤铁矿不与氧化铝或氧化硅反应,而生成的二氧化硅能够参与到陶瓷反应中,形成新的矿相,因此利用铜渣制备陶瓷具有很好的应用前景. 掺入质量分数50%~80%的铜渣能够制备出性能优良的铜渣陶瓷,相关研究进入到工业化试验阶段.

2.3 电炉熔渣调质制备砂石骨料技术

国内外不同研究机构对冶金熔渣余热利用开展了大量的研究[64−66]. 采用“热”“渣”耦合利用的冶金渣熔态改质方法是通过在热态条件下调整熔渣的组成和结构,使得熔渣能够直接制备成为高附加值材料的一种新方法[67].

如果能够仅利用熔渣显热来熔解少量冷态改质剂,那么可以在熔渣排渣过程添加改质剂,利用熔渣排入渣包的冲击力完成熔渣的改质和改质熔渣的均化. 但缺点是受熔渣显热熔解能力限制,熔渣组分的调整范围小,调质渣的附加值较低,主要应用于提升渣的质量,比如改善安定性、粉化、重金属滤出、胶凝活性低和易磨性差等[68]. 这类方法并没有增加熔渣的利用途径,而是改善了原有冶金渣用于水泥、混凝土、筑路等领域的利用效果.在钢渣中喷入石英砂和纯氧来改善钢渣安定性,制备钢渣砂石料的方法已获得工业化应用[69].

相对转炉渣,电炉熔渣无需溅渣护炉,碱度低,排渣温度高,并且为连续排渣,因此电炉熔渣更适合熔态调质. 对电炉钢渣排渣过程进行改质是一条改善其安定性的简单有效途径. 通过工业化试验发现[70],直接利用熔渣显热可以完全熔化质量分数为12.69%掺量的河沙,熔渣改质后具有较好的流动性. 钢渣改质前后的碱度从2.4变为1.6,钢渣中的游离氧化钙质量分数从5.14%下降为0.76%,改质后钢渣可用水泥混合材或者骨料使用.

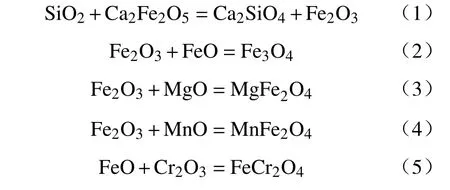

由于氧化钙与氧化硅的结合能力强于氧化铁,对钢渣改质还能够释放氧化铁并形成更多磁性矿物,其改质机理如下[71,72]. 改质电炉熔渣组成、冷却制度等将影响尖晶石矿物析出的晶体形状和大小,从而影响后续磁选分离效率[73].

改质后的电炉渣中增加了含Mg、Mn、Cr的尖晶石矿物,不仅具有显著提高的磁选率,回收了更多有价元素,而且因为磁选尾渣中减少了Mn、Cr等重金属元素的含量,更有利于磁选尾渣的后续资源化利用. 对重金属固结的研究表明[68,74],Cr和Mn等重金属固结效果最好的矿物正是尖晶石类矿物,因此,即使部分重金属残留在磁选尾渣中,如果以尖晶石结构的形式存在,那么也因重金属稳定固结而能够安全应用于筑路等砂石骨料领域[75]. 据此,针对不锈钢钢渣中Mn、Cr等重金属的源头调控研究正在系统开展中.

2.4 利用冶金熔渣制备人造石材技术

近十年来我国利用热态冶金熔渣直接制备微晶玻璃、岩棉的研究逐渐发展起来并成为研究热点. 由于微晶玻璃、岩棉等组分与熔渣存在一定差距,需要添加质量分数10%以上的改质剂,同时微晶玻璃制备对成分均匀性要求严格,因此需要使用电炉作为额外的改质设备进行补热并根据需要控制改质熔渣质量[76−77]. 目前围绕高温冶金渣熔态改质装备与工艺、改质熔渣料性调整及质量控制、改质剂种类及提高成品率等方面开展了大量的研究[78−79]. 目前,在山西、内蒙和宁夏等铁合金企业利用硅铁熔渣或者硅锰熔渣制备岩棉方面已获得了工业化应用,而熔渣微晶玻璃的研究仍然未能实现工业化.

微晶玻璃和岩棉在全国产量为百万吨到千万吨级,利用熔渣的市场空间仍然有限. 虽然熔渣岩棉技术获得工业化应用,但是也因产品市场容量受限,难以复制推广. 要利用千万吨乃至亿吨级的冶金渣,还需要开发新的熔渣产品市场.

大宗量利用熔渣需要两个条件:一是大宗量的资源化产品出口;二是相对低廉的价格优势. 花岗岩是我国广泛使用的大宗建筑材料,目前我国石材的产能超过1亿吨. 随着国家对生态环境的保护,大量天然石材的开采受到限制,石材短缺,价格上涨. 直接利用高温熔渣制备人造石材则是一条熔渣大宗高值化利用的有效途径.

如果微晶玻璃/铸石要替代天然花岗岩,降低熔渣微晶玻璃/铸石的成本是关键. 目前,相对70~150元·m2的低档石材,利用熔渣制备铸石的成本还需要进一步降低. 利用熔渣余热熔解少量改质剂后直接制备铸石,简化熔渣改质工艺,避免复杂的改质剂与熔渣混溶补热过程,是降低成本的有效途径. 而选择成分合适的冶金渣是实现以上低成本工艺制备铸石的关键,也是这一技术有望突破的重要方向.

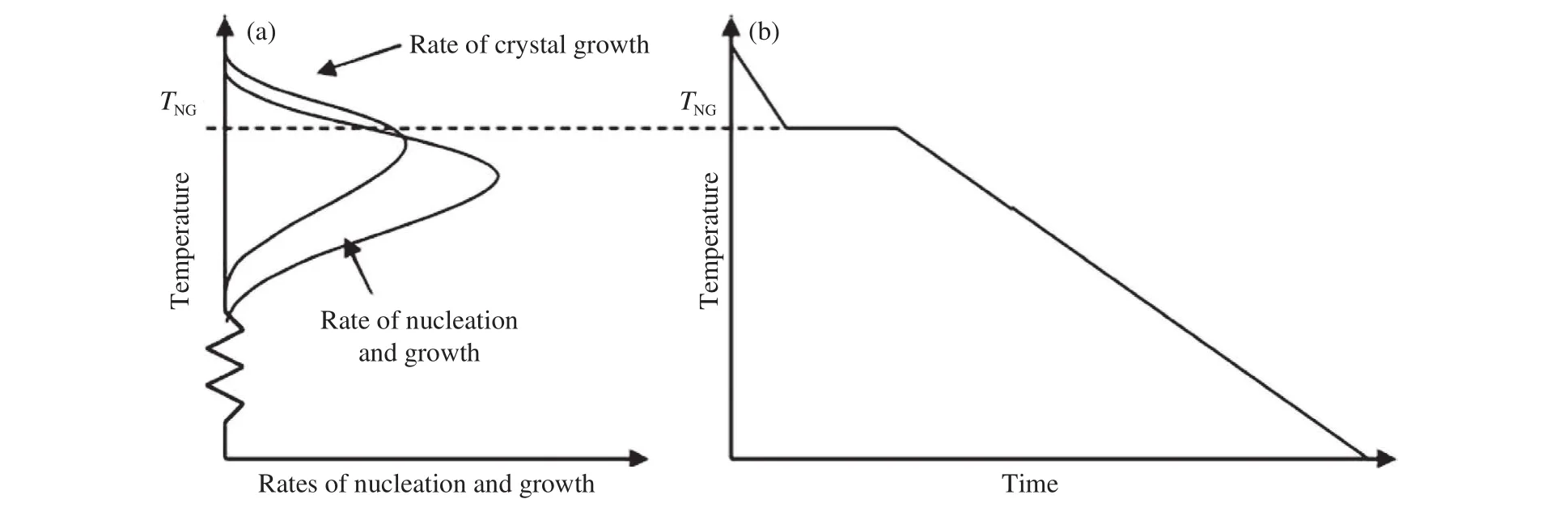

在热处理方面,从工艺和处理成本角度,采用降温过程一步法的“Petrurgic”工艺是一种较佳的选择,如图1所示. 研究表明,冶金渣微晶玻璃适合采用一步法制备,其中的 Cr2O3,Fe2O3,Mn2O3等金属离子是其中最有效的晶核剂[80−81], 因此存在成核和析晶重合的温度区间,如图1中的成核析晶温度TNG. 采用这一热处理制度,利用镍铁渣、高炉渣、含钛高炉渣、硅锰渣、钢渣和粉煤灰等已制备了合格的实验样品[82−85]. 将熔渣简单调质后采用“Petrurgic”工艺热处理的方法能够显著降低铸石成本,目前还需要进一步开展放大规模的实验研究.

图1 “Petrurgic”方法工艺. (a)形核及晶体生长速率曲线;(b)直接冷却制度Fig.1 “Petrurgic” process: (a) nucleation and crystal growth rate curve; (b) direct cooling system

3 冶金固废大宗资源化利用的发展趋势

我国在工业固废资源化利用方面进入了新的阶段,冶金固废资源化利用具有如下发展趋势:

固废的大宗量利用技术需求更加迫切. 随着我国环保相关政策法规出台和严格的监督执法,传统简单堆存、填埋在环境、安全、经济等方面的成本越来越高. 大部分冶金企业将不会获批废渣填埋场,将废渣转交给专业渣场需要支付15~50元·t−1的费用,这部分堆存费成为了企业固定的环保负担,将其转变为资源化利用的投资费用则是企业思考的重要方向. 对于大型冶金企业,“固废不出厂”是企业对环保的要求,如何大宗消纳这些固废成为企业发展目标. 虽然冶金固废企业对大宗建材领域并不熟悉,要理清适合市场及固废特点的大宗资源化利用技术需要一定的时间. 但是,固废大宗量消纳的趋势越来越明显,大宗量固废利用技术的转化正迎来一个加速期.

固废的协同利用是加快固废资源化利用的有效途径. 大型冶金企业或冶金产业聚集区通常会排放多类别固废,将这些固废协同利用,不仅能够加大资源化产品中固废的掺入量,获得更多的税费减免等政策优惠,还因为固废掺入量越大,吨产品避免堆存而获得的补贴越多,生产成本将越低. 在多种固废协同利用的同时,需要额外关注不同有害元素在产品制备和使用过程的耦合作用行为和赋存形式,保障固废资源化利用过程的绿色化.

节能减排的固废利用技术将成为关注的重点方向. 钢铁冶金熔渣的显热被认为是目前钢铁冶金行业最大的未利用的二次能源[86−87]. 按照利用熔渣3000万t·a−1制备人造石材计算,每吨熔渣蕴含60 kg标煤的热量,当石材中熔渣的掺入质量分数为90%时,节省1.62×106t标煤,即年减排CO2超过400万吨. 除了直接利用熔渣制备石材等大宗量利用技术,利用熔渣协同处理危废、固废,在熔渣调质过程进行有价元素提取等也是具有前景的节能减排技术. 随着社会和企业加强对碳减排技术的支持,对熔渣调质过程的装备、耐火材料、在线检测等瓶颈技术的研究将会加快推进.

固废利用与智能化的结合将会加速. 一方面,冶金工业智能化的发展逐步取得成效,冶金主流程的大数据收集和挖掘等系统的完善也将带动冶金渣利用的智能化发展. 另一方面,固废理化性质存在波动性和差异性,不同区域市场对固废产品的需求不同,因此,固废资源化利用技术的个性化将是其发展的一个显著特性. 通过智能化手段控制固废产品质量,以及个性化产品的智能设计也将成为固废利用技术发展的重要方向. 优秀的固废利用企业将借助这一结合,还能够在发展固废利用核心技术的同时通过互联网服务于各地的产废企业.

固废利用相关从业人员的思路将转变发展.思路的转变是推动固废资源化利用的一个关键所在. 需要打破冶金的行业壁垒束缚. 冶金企业是社会“物质流”、“能量流”和“信息流”的一个单元,是工业生态系统的组成部分. 冶金渣的利用无非是将低值的非金属组分流动起来,形成社会有效的物质流/能量流. 固废资源化利用是冶金企业“绿色化”(全组分的物质流)、“智能化”(全流程的信息流)的必然途径. 冶金行业对冶金渣在行业内的流动(利用)已经开展了大量工作,现阶段需要从物质流角度思考固废资源化利用,打破行业边界,从更大系统的角度去突破创新.

需要把固废当成资源而不是废弃物. 一方面,当把固废当资源的时候,企业会根据固废的资源特性去分类管理,提高后续利用效率. 比如,铁水预处理渣、精炼渣、转炉钢渣、电炉钢渣分类管理,可以实现在提取片状石墨、制备胶凝材料、混凝土掺合料和制备骨料等领域的分类利用;又如,对于产业聚集区不同炼钢厂排放钢渣,可以根据其安定性好坏,将安定性较差的钢渣用于制备陶粒或陶瓷,将安定性最好的钢渣用于作为骨料去筑路或混凝土原料等,将安定性合格且胶凝活性好的钢渣用于制备掺入水泥或混凝土的双掺或多掺复合粉,从而实现冶金固废的分质利用.

另一方面,当把固废当成资源的时候,就会从源头调质去思考如何提高固废的资源价值,就会从包括冶炼工艺和固废利用工艺的整个系统的经济、环境和社会效益综合最优的角度,去主动调整冶炼过程,从而实现整个系统的进化发展.

4 结论

我国难利用的大宗冶金固废主要有钢渣、赤泥、铜渣和铁合金渣. 这些冶金固废年排放量在千万吨甚至亿吨级,大部分难以用于传统的水泥、混凝土领域,需要新的大宗量资源化利用技术.

除了固废用于水泥和混凝土领域外,砂石骨料、陶瓷材料、人造石材是另外具有亿吨级乃至百亿吨级市场的固废利用大宗出口,开展利用固废制备这类大宗材料的研究同样具有重要意义.利用焙烧机工艺制备大宗量低成本人造砂石料、固废陶瓷材料工业化、熔渣调质以及熔渣人造石材制备等研究取得进展并值得进一步关注.

固废的大宗量利用技术、协同利用技术、节能减碳利用技术和与智能化结合技术是冶金渣利用的发展趋势,而固废利用相关从业人员的思路转变将是推动固废资源化利用的关键所在.