炼钢厂多尺度建模与协同制造

2022-01-10杨建平张江山

刘 青,邵 鑫,杨建平,张江山

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 钢铁生产制造执行系统技术教育部工程研究中心,北京 100083

近年来,随着国内外装备制造技术与自动化、信息化水平的不断提高,以信息物理系统(CPS,Cyber-physical systems)为技术核心的“智能制造”理念应运而生,并被誉为“第四次工业革命”. 随着“智能制造”浪潮的兴起,一些发达国家或联盟组织根据自身的发展特点及技术优势纷纷制定并提出了“智能制造”发展战略,包括:欧盟未来工厂计划与“智能制造系统2020”、美国先进制造业国家战略规划及工业互联网、德国“工业4.0”、日本“机器人新战略”与“社会5.0”、以及中国制造2025等.

钢铁工业作为我国国民经济的支柱产业,在经历近三十年的高速发展后,目前正处于“高产量、高成本、效益价格波动大”的发展局面. 为促使钢铁行业可持续性发展,《中国制造2025》提出钢铁行业需着力开发基于大数据、云计算以及人工智能的信息技术. 2016年工信部印发《钢铁工业调整升级规划(2016—2020年)》,明确提出要以智能制造为重点,以企业为创新主体,完善产学研用协同创新体系,破解钢铁材料研发难题,推进产业转型升级. 此外,十四五规划进一步指出,深入实施智能制造和绿色制造工程,发展服务型制造新模式,推动制造业高端化智能化绿色化. 尤其是在“碳达峰”“碳中和”背景下,钢铁行业的智能化绿色化转型发展势必成为未来钢铁工业的发展趋势.

炼钢−连铸过程作为钢铁生产流程的关键区段,是包含物理化学反应的气−液−固多相共存的间歇/准连续化的复杂制造过程,特别是原料成分波动、生产过程易受到外界随机干扰,工艺操作不稳、质量波动等,导致炼钢−连铸过程的运行与管控变得更加复杂,控制机理难以厘清. 因而开展炼钢−连铸过程的智能化探索显得极为迫切,相应的探索极具挑战性,并且更具现实意义.

1 单体工序尺度的工艺控制模型

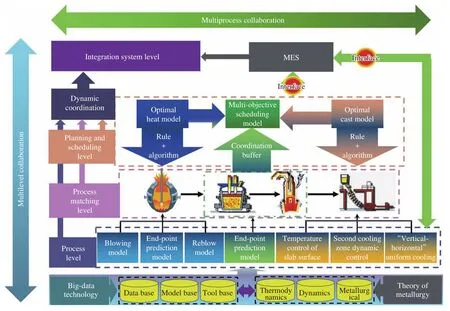

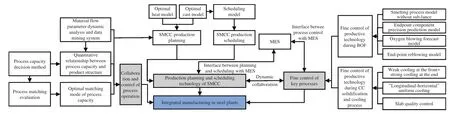

笔者团队基于在炼钢−连铸过程模拟与流程优化领域多年的研究与实践成果,瞄准关键工序工艺控制、物质流运行优化与炼钢厂协同控制等切入点,提出了炼钢厂多尺度建模与协同制造的五级技术架构,如图1所示.

图1 炼钢厂多尺度建模与协同制造技术架构Fig.1 Technological structure of multiscale modeling and collaborative manufacturing of steelmaking plants

第一层级为基础理论与大数据层级,核心内容为:“数据精准获取”与“价值深入挖掘”. 大数据技术与冶金学相关理论相辅相成,共同构成炼钢−连铸过程智能化研究的基石. 该层级包含大量基础研究,下文对此暂不做具体阐述.

第二层级为工序工艺层级,核心内容为:“机理数据融合”与“协同驱动建模”. 建立各工序工艺控制模型是实现关键工序智能化的关键,目前已有的各类工艺控制模型多是基于冶金机理而构建静态控制模型,其适用性具有很大的局限性. 在对冶金机理深入分析的基础上,还应利用大数据分析手段,考虑更多影响因素,构建基于冶金机理与数据驱动的融合模型,实时监测生产过程,构成闭环控制系统,提高过程控制的准确率.

第三层级为工序衔接/关系层级,核心内容为:“物流参数解析”与“生产模式优化”. 该层级智能化的实现需在炼钢−连铸过程物质流运行规律解析的基础上,确定各个工序的最佳作业周期及关键时间节点的温度,探究设备/工序/系统产能与生产节奏、产品结构之间的定量化关系. 并根据炼钢厂运行优化原则[1],确定每条生产线的最佳工艺路径,实现产品专线化生产,解决多钢种混合生产时车间作业模式优化问题.

第四层级为计划与调度层级,核心内容为:“冶金规则建模”与“智能算法求解”. 生产计划与调度是整个先进生产制造系统实现运筹技术、优化技术、自动化与计算机技术、管理技术发展的核心. 目前,钢铁企业的生产计划与调度方法主要面临求解质量与求解效率难以同时提升的问题,笔者团队针对此问题提出“规则”+“算法”的研究策略与求解方法,兼顾解的质量和求解效率,能够在较短的时间内获得多个满意解. 在未来炼钢厂智能化研究中,结合工序衔接/关系层级的研究,可实现计划与调度层级和工序/装置层级的协同优化.

第五层级为系统综合层级,核心内容为:“多层级纵向协同”与“多工序横向协同”. 目前,钢厂制造执行系统(MES)与其工序工艺控制系统和计划调度系统多数处于相互独立状态,信息孤岛问题突出. 该层级需通过构建MES同工序工艺控制模型、计划与调度模型之间的数据接口,以实现工序工艺层级和计划与调度层级的融合与集成. 各类实时信息在实际生产过程中能够通过数据接口实现在线传递,解决各类系统之间信息孤岛问题.工艺模型与调度模型通过对实时数据的即时分析与处理,实现工艺与调度的闭环控制.

近年来,我国炼钢−连铸区段工序装置技术水平有了显著提高,推动了工序装置自动化的发展,但要真正实现工序装置的智能化,还需要在先进在线检测技术开发、数据挖掘与处理、冶金机理模型精度与效率、设备控制精准度等多方面深入研究. 本节中,针对炼钢厂多尺度建模与协同制造技术架构中的第二层级— —工序工艺层级,笔者团队基于钢冶金机理和机器学习方法,从工序工艺模型化角度,进行了工序装置智能化的探索. 针对转炉工序,构建了转炉冶炼钢水脱碳和温度变化模型、冶炼终点磷和锰含量预报模型以及冶炼末期补吹等模型[2−6];针对精炼工序,构建了LF精炼终点钢水温度和成分预报、造渣等模型[7−9];针对连铸工序,构建了连铸凝固冷却控制模型、连铸坯凝固组织控制模型以及连铸坯偏析与裂纹预报模型[10−13]等. 本节以转炉冶炼终点碳与温度控制、LF精炼造渣与钢液成分控制和连铸坯凝固冷却控制等3个炼钢−连铸区段核心过程模型为例进行重点阐述.

1.1 转炉工序工艺控制模型

转炉作为炼钢−连铸过程的关键工序,转炉冶炼过程工艺的精准控制越来越受到广泛关注,转炉冶炼控制模型的研发已成为转炉智能炼钢的重要基础. 笔者团队在转炉熔池混匀度的研究基础上[14],结合经典脱碳三阶段理论和熔池热平衡原理,构建了转炉冶炼过程脱碳模型和钢水温度变化模型,并将上述两个模型进行综合,构建了基于熔池混匀度的转炉冶炼过程模型[15].

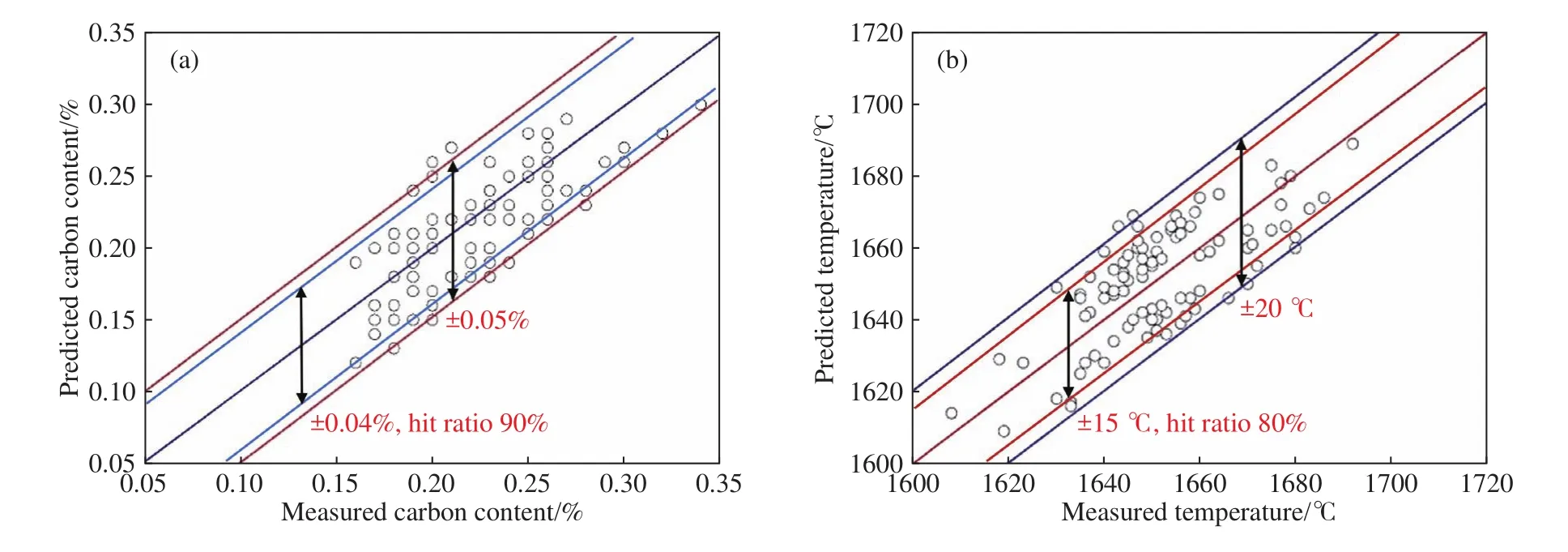

采用国内某钢厂转炉(无副枪)冶炼中高碳钢的实际生产数据进行了模型验证,验证结果表明:所构建的基于熔池混匀度的转炉冶炼过程模型对脱碳规律的描述符合实际脱碳情况,可用于实时预报转炉冶炼过程钢水的碳含量;在转炉冶炼后期,碳含量与温度的预测值均与实测值比较接近,如图2所示,碳含量预测误差主要分布在±0.05%范围内,其中预测误差绝对值在0.04%以内的炉次占总炉次数的90%;温度值预报误差主要分布在±20 ℃范围内,其中预测误差绝对值在15 ℃范围以内的炉次占总炉次数的80%,达到了较好的预测效果.

图2 基于熔池混匀度的转炉冶炼过程模型验证. (a)碳含量预报; (b)温度预报[15]Fig.2 Validation of converter steelmaking process model based on molten bath mixing degree: (a) carbon content prediction; (b) temperature prediction

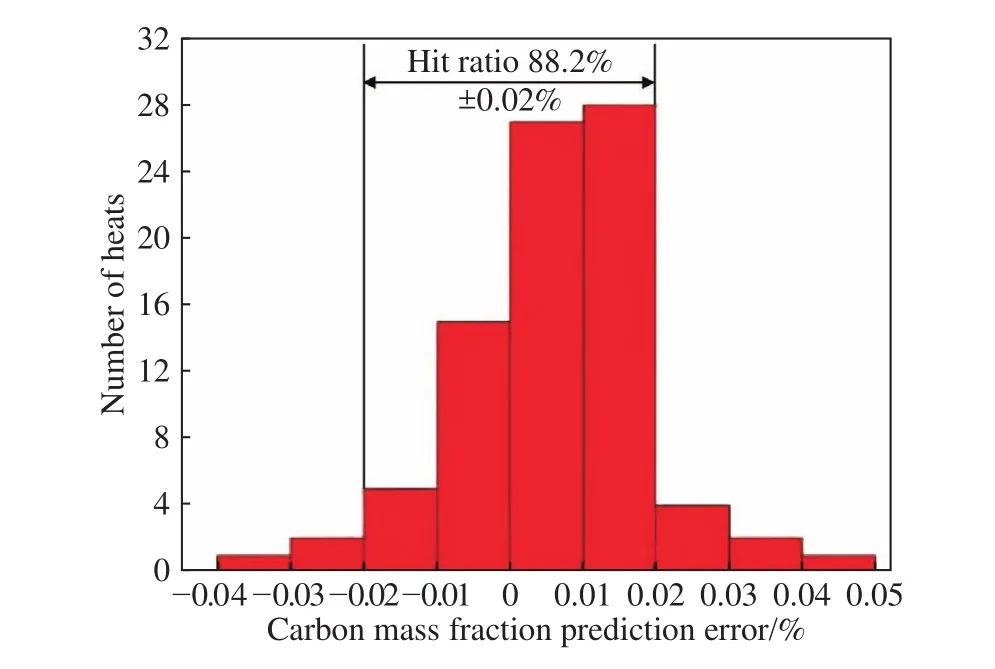

针对转炉吹炼末期终点碳含量精准控制的问题,笔者团队在经典指数衰减模型的基础上引入熔池混匀度的概念,充分考虑了枪位、顶吹流量和底吹流量等实际生产过程操作参数对熔池搅拌与混匀的影响,建立了基于熔池混匀度的转炉终点碳指数模型[5]. 该模型终点碳含量预报误差分布如图3所示,终点碳含量预报误差在±0.02%之间命中率为88.2%,具有较高的预报命中率.

图3 基于熔池混匀度的指数模型终点碳含量预报误差分布[5]Fig.3 Prediction error distribution of end-point carbon content of the exponential model based on bath mixing degree

综上所述,在没有采用动态检测设备的情况下,基于熔池混匀度的转炉冶炼过程模型与终点碳指数模型可以实现碳含量的实时预报与温度的准确预报,为转炉精准控制冶炼终点钢水碳含量和温度提供参考.

1.2 精炼工序工艺控制模型

生产高品质钢是当代钢铁工业的重要任务之一. 炉外精炼技术在提高钢质量和扩大钢材品种方面起着关键的作用,是生产高品质钢必不可少的重要工序. 在众多的精炼方法中,LF精炼是当前应用最为广泛的二次冶金方法之一,本节以LF精炼造渣模型与钢水成分预报模型为例来进行论述.

对于LF精炼造渣过程,笔者团队首先通过造渣机理分析和FactSage热力学模拟计算,得到最优的渣系成分含量;其次,基于冶金机理模型(硫质量守恒、物料守恒、渣−金氧平衡等)与过程数据模型(运用SPSS统计学软件、Matlab数学软件分析现场数据)相结合的方法,利用数据模型对机理模型进行优化,构建“机理+数据”的灰箱模型,进而计算LF精炼脱硫所需加入的石灰量;最后,对所建灰箱模型[8]进行在线验证与调试,获得符合生产需求的最优命中率. 对某钢厂52炉生产数据进行验证,结果如图4所示,该模型预报的石灰加入量误差在±20 kg内的命中率达88%,误差在±40 kg内的命中率达98%,该模型计算的一次石灰添加量可有效命中精炼终点钢水硫含量的目标值,满足实际生产需求.

图4 LF 精炼造渣模型预报结果. (a) 石灰加入量预报; (b)石灰加入量命中率[8]Fig.4 Prediction results of LF refining slag-making model: (a) comparison between the calculated and actual weights of lime; (b) hit ratio of predicting the required weight of lime

为了使精炼终点钢液成分能够精准命中目标,笔者团队进一步构建了LF精炼终点钢液成分预报模型. 本团队以某钢厂现场实际数据为研究对象,首先利用线性回归的方法研究合金料加入量与合金元素在钢液中收得质量的关系,并根据线性回归分析的结果,得到合金元素在钢液中的终点化学成分. 其次,在线性回归分析的基础上,采用多层递阶回归分析的方法构建了精炼终点钢液合金元素成分的预报模型. 采用某钢厂现场实际数据对所建模型进行验证可知,该模型对钢液中碳、硅元素的预报结果在±0.02%误差范围内的命中率可以达到95%以上,对锰元素与铬元素的预报结果在±0.02%误差范围内的命中率可以达到90%以上,对硼元素的预报结果在±0.0003%误差范围内的命中率可以达到90%以上. 综上,所建模型能够较为准确地预报钢液终点成分.

1.3 连铸工序工艺控制模型

连铸工序作为钢水化学冶金过程的最后阶段,是控制连铸坯质量的关键所在. 其结晶器、二冷区及空冷区的工艺条件对连铸坯的凝固质量具有重要的作用. 因此,针对钢水连铸过程工艺条件与钢的凝固特性及组织性能之间的相互关系进行深入研究,不断优化连铸工艺参数,实现连铸凝固冷却过程的精益控制,是提高铸坯质量的重要措施. 笔者团队在连铸坯“纵−横”凝固冷却[16]、连铸过程二冷动态控制[17]、“凝固前段弱冷+凝固末端强冷”连铸坯凝固冷却技术[18−19]以及连铸坯质量控制[12]等方面做了大量研究工作,以实现连铸坯凝固冷却过程的精益控制. 本节以连铸过程凝固冷却控制与铸坯中心偏析预测为例进行论述.

凝固末端强冷是改善连铸坯内部质量的有效方法,但由于其作用位置靠近矫直区,喷水强冷易导致铸坯产生角部裂纹和内部裂纹. 因此,需要严格控制凝固末端强冷位置和水量,从而避免裂纹的产生. 笔者团队针对不同断面尺寸的铸坯[13, 20],结合机理研究和工业试验,提出了“凝固前段弱冷+凝固末端强冷”的连铸坯凝固冷却技术. 以断面尺寸为 1800 mm×250 mm 的 Q345D 钢连铸板坯为例,运用该技术对连铸机结晶器和二冷区的配水量进行系统优化后,连铸坯特征温度情况如图5所示,结晶器区的冷却强度降低,足辊区和弯曲段上部回温幅度和回温速率趋于平缓,二冷区扇形段3段之前铸坯宽面中心温度降低变得更加平缓,冷却更加均匀,有利于改善铸坯内部质量.同时,二冷区第6、7冷却段的冷却强度加大,温降速率加快,有利于发挥凝固末端强冷工艺对板坯中心偏析的抑制作用,进而改善板坯中心的偏析缺陷. 采用“凝固前段弱冷+凝固末端强冷”的连铸坯凝固冷却技术实现了对连铸坯裂纹和中心偏析的有效控制.

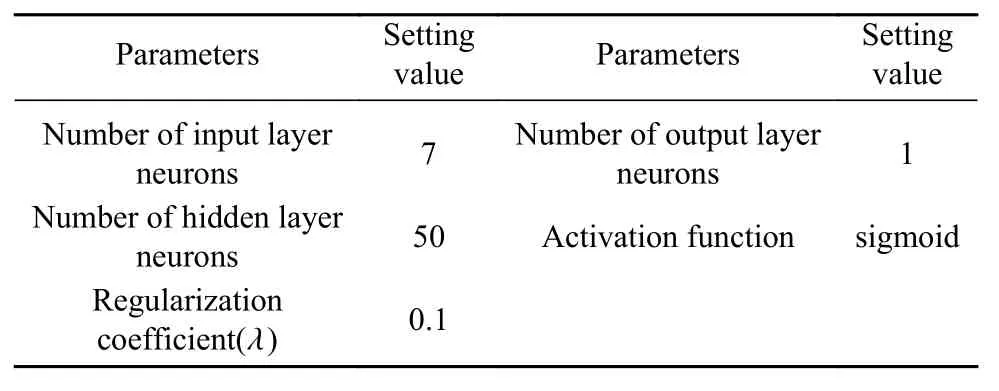

此外,随着信息技术的快速发展,基于大数据的机器学习方法也被用于连铸坯中心偏析的预测. 本团队采集了某钢厂两年的82B帘线钢2396组连铸生产数据,包括中间包钢水成分、结晶器冷却参数、二次冷却参数、拉速、过热度、比水量以及相应的中心碳偏析指数等15个变量的大数据,经过预处理后采用Pearson相关系数法来分析变量间的关联性,剔除存在强相关性的变量,消除数据的多重共线性问题. 运用灰色关联分析法进一步对变量进行降维处理,剔除与中心碳偏析指数相关性较弱的变量. 最后,通过大量的参数调整试验确定预测模型的基本参数如表1所示,构建了基于正则化极限学习机(RELM)的连铸坯中心碳偏析预测模型[22].

表1 RELM 中心碳偏析预测模型的基本参数[22]Table 1 Basic parameters of the central carbon segregation prediction model based on RELM[22]

该模型的仿真结果表明,预测误差分别在±0.03和±0.025时,RELM偏析预测模型命中率分别为94%和89%,模型预测值与实际值的相关系数为0.871. 相较于多元线性回归(MLR)与极限学习机(ELM)预测模型,所建模型预测精度最高,可满足现场生产控制要求.

2 车间区段尺度的物质流运行优化模型

在对各单体工序/装置进行工艺控制优化的基础上,开展炼钢厂车间区段尺度的物质流运行优化研究,优化工序/装置配置的合理性,对提高我国炼钢厂的整体运行水平、优化企业结构和资源配置具有重大的战略意义[23]. 随着国民经济的发展,市场对钢铁产品的需求呈现多品种、小批量、多规格和高质量的特点. 炼钢厂各工序的单台设备往往承担多钢种混合生产的任务,而不同钢种的操作规程往往会存在较大差异,这给炼钢−连铸过程的高效运行带来了较大的困难. 目前,关于多工序协同运行的研究尚不够深入,多集中于生产计划与调度方面. 关键工序协调匹配的研究是炼钢厂智能化建设工作中极为重要的组成部分,而生产计划与调度作为钢铁制造流程运行控制的关键,是整个先进生产制造系统高效运行的核心内容之一,因而本节针对工序衔接/关系层级和计划与调度层级,分别从系统产能决策与生产模式优化,生产计划与调度,以及多工序协同运行水平的量化评价3个方面重点介绍炼钢−连铸流程物质流运行优化的研究工作,为炼钢厂多工序协同运行奠定基础.

2.1 系统产能决策与生产模式优化

系统产能决策与生产模式优化在炼钢厂多工序运行过程中具有举足轻重的地位,是炼钢厂物质流运行优化的重要基础. 笔者团队基于炼钢−连铸生产过程物质流运行规律解析,在掌握炼钢−连铸流程时间、温度参数等运行规律的基础上,进行系统产能决策与生产模式优化[24−26],充分发挥整个炼钢−连铸区段的生产能力,为构建炼钢−连铸过程的生产计划与调度模型奠定基础.

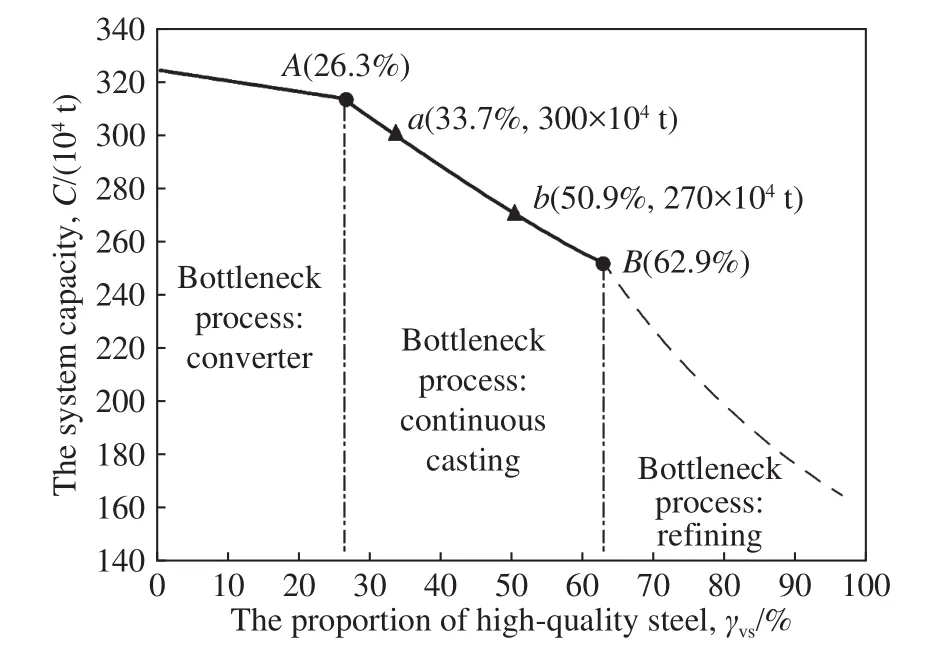

在对生产模式进行优化前,首先进行系统产能的决策,即通过对目标钢厂炼钢−连铸过程各个工序产能与产品结构(品种钢与普碳钢比例)关系的分析与比较,找到不同产品结构下系统产能的限制性环节,即瓶颈工序. 某炼钢厂系统产能与品种钢比例的关系如图6所示,图中A点表示当品种钢生产比例超过26.3%时,制约系统产能的瓶颈工序由转炉工序转变为连铸工序;同理,B点表示当品种钢生产比例超过62.9%时,制约系统产能的瓶颈工序由连铸工序转变为精炼工序. 由图中a、b点可知,该厂要实现270~300万吨的产能目标,品种钢的生产比例应控制在33.7%~50.9%之间.

图6 某钢厂炼钢−连铸系统产能与品种钢比例的关系图[24]Fig.6 Relationship between the proportion of high-quality steel and the capacity of steelmaking plant[24]

其次,依据上述生产系统的产能要求,在明确品种钢生产比例的基础上,对不同钢种的主要生产作业路线和辅助生产作业路线进行确定,明确各工序/装置之间的对应关系. 工艺路径的确定主要依据生产钢种在不同作业路线上工序/装置过程温度的变化,遵循“能耗最小”原则优先选择过程能耗最小的作业路线,以确保“炉”与“机”之间明确的对应关系. 最后,由于在实际生产时的生产模式还与工序/设备生产品种钢的最大产能有关,且每个设备生产的钢种或完成的生产任务越专一,越有利于生产的稳定操作以及装备的快捷维护.因此,笔者团队提出单个设备“产能优先满足”的原则,即在生产模式分析的基础上,确定某钢种在生产过程中的主要生产作业路线和辅助生产作业路线,将生产任务优先安排在主要生产作业路线的设备进行生产,当品种钢产量超过该设备的最大品种钢产能时,由辅助生产作业路线的设备承担剩余品种钢生产任务.

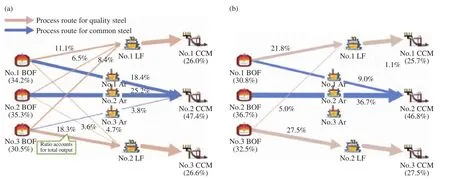

基于上述分析,对炼钢厂的生产模式进行优化. 以某炼钢厂为例,优化前后的炉−机匹配方案如图7所示,图中转炉(BOF)、连铸机(CCM)下方数字为各台设备在所属工序的生产量占比,各连线上方数字为该台设备生产的钢水运往下个工序/设备的产量占比. 由图可见,经优化后炉−机对应模式车间内转炉和连铸机的匹配度明显提高,“炉”与“机”之间的对应关系更加明确专一、简捷清晰,最大限度地实现了炼钢厂多工序物质流的层流运行,显著降低了天车与钢包调度的难度,并显著加快了生产节奏,提高了生产效率.

图7 模型应用前后炉−机对应关系. (a)应用前; (b)应用后[27]Fig.7 Furnace-caster coordinating scenario: (a) before application; (b) after application

2.2 生产计划与调度模型

生产模式优化是生产调度模型研究的重要基础,开展基于生产模式优化的生产计划与调度模型研究则是炼钢厂智能化发展的重要内容. 生产计划与生产调度面向的过程与阶段不同. 生产计划是以市场需求预测或客户实际订单为基础、以企业设备和资源为依据,制定出包括产品品种、规格、产量和执行期限在内的生产规划和决策. 生产调度则是根据生产计划要求,在满足生产约束条件的前提下,通过合理安排作业任务、工艺路线以及其他资源,实现制造系统性能的优化.

笔者团队在对炼钢−连铸过程物质流参数解析与运行优化的基础上,构建了以相邻合同钢级与宽度差异最小、余材量最小、交货日期差异最小为目标的炼钢炉次计划模型以及以钢种与断面差异最小、连铸机平均作业率最大为目标的连铸浇次计划模型,并分别通过单亲遗传算法与两阶段启发式算法对模型进行求解,得到了比较合理的炉次计划与浇次计划[28−30].

在确定炉次计划与浇次计划的基础上,笔者团队进行了生产调度模型的研究. 首先在总结归纳前人研究成果的基础上,结合炼钢厂的实际生产状况和现场调度人员的经验,构建了包括调度基本规则、时间控制规则、设备匹配规则、工艺约束规则以及动态调整规则等共计35条规则的生产调度规则库[31],用于指导后续静态或者动态调度生产.

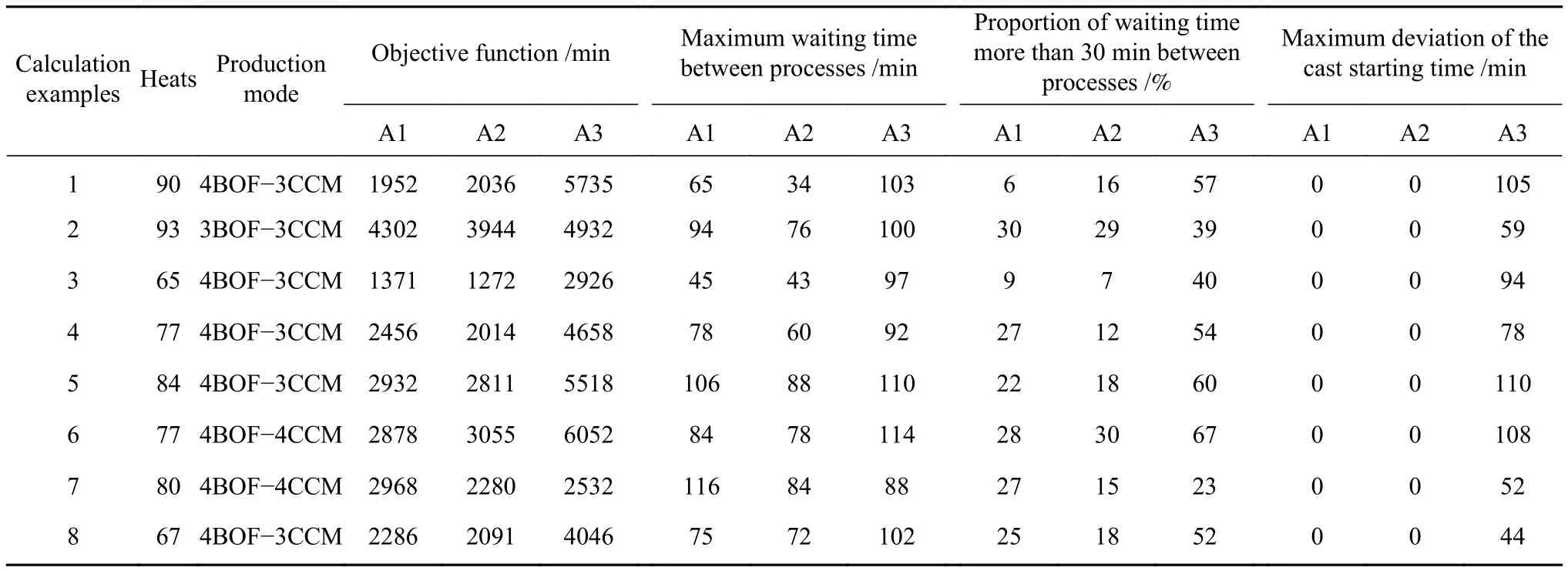

在上述调度规则库的基础上,笔者团队针对炼钢−连铸过程的静态调度问题,提出了基于“规则+算法”的研究思路来解决生产调度问题[32]. 以国内某无精炼跨炼钢厂为例,笔者团队以目标炉次在多工序之间总等待时间最小为目标,构建了基于“定炉对定机”模式的生产调度模型[33],并设计了基于“定炉对定机”模式的改进遗传算法用于模型求解. 该改进算法在种群生成过程中引入了“炉−机对应”策略以改进种群质量,并根据转炉(精炼)与连铸作业周期的比较,来确定是否对个体进行交叉、变异操作. 表2为某炼钢厂炼钢−连铸生产过程3种主要生产模式的仿真计算结果,结果表明:建立的基于“炉−机对应”的改进算法(A2)由于引入定炉对定机原则,减少了个别炉次等待时间的不合理现象,性能显著优于经典遗传算法(A1)和启发式算法(A3)的运行结果,优化了炉次在生产过程的等待时间,为研究炼钢厂复杂生产调度问题提供了一种高效的解决方案.

表2 三种智能算法求解算例的结果对比[33]Table 2 Results of calculation examples solved by three algorithms

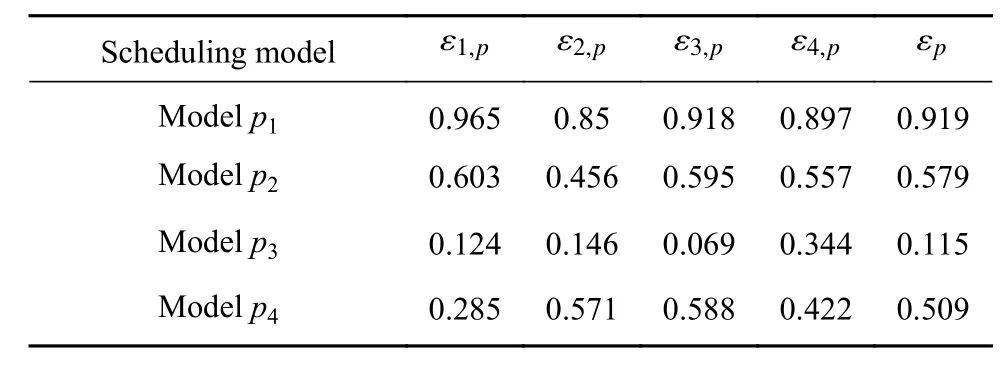

针对动态调度问题,笔者团队综合考虑了“能耗最小”原则、“连浇”原则,基于Agent建立了混合流水车间调度模型,设计了各Agent之间的协调机制. 针对混合流水车间问题以及动态调度问题的特点,提出了系统的核心算法HIS,该算法适用于静态调度和多种动态调度问题. 故障重调度前/后甘特图对比如图8所示,其中CC代表连铸,最终仿真结果表明,该多Agent系统产生的调度效果比多种调度规则更优,能够适应多种动态事件同时并存的动态生产环境.

图8 故障重调度前/后甘特图对比. (a) 重调度前; (b) 重调度后[34]Fig.8 Gantt chart comparison (a) before rescheduling and (b) after rescheduling[34]

2.3 多工序协同运行评价模型

炼钢厂复杂生产过程运行水平的量化评价问题一直以来都是冶金流程优化研究的难点之一,针对此问题,笔者团队基于工序作业周期、连浇炉数和工序界面缓冲能力之间的量化关系研究,构建了层流运行水平评价模型;综合分析系统产能、工序作业周期和炉−机对应关系,建立了工序匹配水平评价模型;解析了影响生产调度的诸多因素,建立了调度模型可用性评价模型;并提出了层流运行评价指数RM、工序匹配度R、调度模型可用性评价指数 εp等表征炼钢−连铸多工序协同运行水平的评价参数,实现了多工序协同运行的量化评价[35].

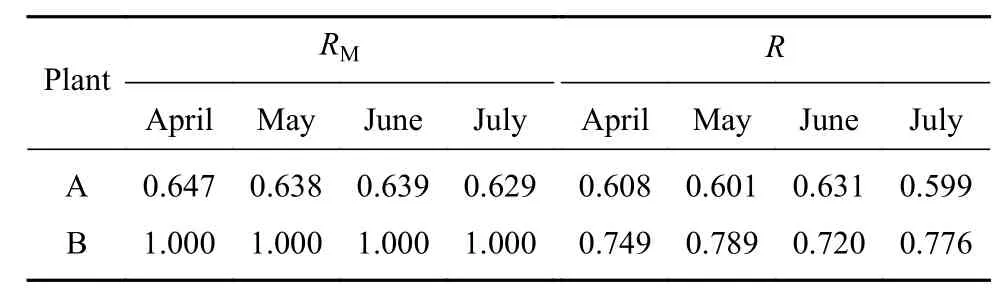

运用多工序协同运行量化评价模型分别对国内两家无精炼跨炼钢厂的层流运行水平、工序匹配水平和调度模型可用性进行了量化评价. 表3所示为层流运行水平与工序匹配水平评价结果,可知B炼钢厂完全具备层流运行的潜力,而A厂层流运行评价指数RM的最大值仅为0.647,意味着实际生产中不同生产线之间需交叉供应钢水才能保证连铸生产顺行;A厂相较于B厂的工序匹配水平更低,原因在于A厂每月的系统层流运行指数均低于0.65,且A厂LF精炼炉与连铸机之间的炉→机匹配度[36]较低. A厂后续应通过进一步优化炉−机对应关系,提高炉→机匹配度进而提升工序匹配度R. 表4反映了A厂4种调度模型(基于炉−机对应模式优化的调度模型p1[37]、基于遗传算法的调度模型p2[38]、基于贪婪规则的调度模型p3[39]和A厂炼钢厂人工调度模型p4)在不同生产模式下的可用性指数 εl,p,并根据4种生产模式的权重值(0.2、0.1、0.6和0.1),可计算得到4种调度策略的可行性评价指数 εp. 由表可知,基于炉−机对应模式优化的调度策略更适合A厂实际情况.炼钢−连铸过程多工序协同运行水平量化评价方法的建立,对炼钢−连铸区段界面技术的开发与优化具有重要的指导作用,实现了多工序协同运行的量化评价,是炼钢−连铸区段智能化发展的重要基础.

表3 A、B 两厂2019年4月~7月期间系统层流运行指数 RM 与工序匹配度R[35]Table 3 System laminar flow operation index RM and process matching index R for steelmaking plants A and B from April to July, 2019

表4 A 厂 4 种调度模型的可用性评价指数εpTable 4 Scheduling model availability degree εp of the four scheduling models of Plant A

3 炼钢厂运行优化与协同控制

综合分析当前炼钢−连铸过程智能化的探索,多数研究集中于某一局部层面,或是关键工序工艺的智能化,或是计划调度的智能化. 仅追求单一目标或某一局部的智能化,所实现的生产优化并不是真正意义上的智能化制造. 在炼钢−连铸过程中,精炼工序是炼钢炉和连铸机实现稳定、长时间准连续化运行的保障,是炼钢−连铸过程运行优化的关键环节之一,而钢包周转贯穿整个炼钢厂制造流程的始终,提出科学合理的钢包运行控制模型对实现炼钢厂运行优化意义重大[27]. 因此,本节面向炼钢厂多尺度建模与协同制造技术架构中的最高层级— —系统综合层级,从影响炼钢−连铸过程的炉−机界面— —钢水精炼工序和炼钢−连铸全流程物质流的载体— —钢包运行两个重要环节出发,开展炼钢−连铸过程运行优化与协同控制探讨. 同时,基于多智能体系统技术实现工序控制与生产调度的动态协同,并与炼钢厂MES系统进行有机融合,以实现炼钢−连铸过程工序的运行优化与协同控制.

3.1 精炼工序缓冲策略与钢包运行优化

精炼工序在转炉与连铸机之间承担着缓冲调节的作用,缓冲能够有效地消解扰动事件对炼钢厂多工序正常运行的影响,对于降低能耗和重调度的频率、保持生产系统的稳定运行具有积极的作用. 目前,炼钢厂的生产缓冲多是根据经验确定,缺乏定量依据. 因此,合理优化的精炼缓冲策略是炼钢−连铸过程运行优化的核心内容.

笔者团队以LF精炼工序为例,在其工艺流程分析和处理时间解析的基础上,针对LF钢包精炼工序归纳总结了单工位独立缓冲、双工位联合缓冲(座包位、软吹位)等6种缓冲思路[40],综合考虑炼钢−连铸过程各工序的衔接匹配、钢水温度与成分控制、车间布局等情况,提出了LF精炼炉运行调控策略,当LF需要缩短操作时间时,缩短时间的工位选择顺序为座包位、软吹位、精炼位;当LF需要延长操作时间时,延长时间的工位选择顺序为座包位、精炼位、软吹位.

基于上述精炼工序缓冲策略,进一步对钢包的运行控制进行优化. 钢包运行控制的内容主要包括钢包数量和周转效率的控制,钢包运转的解析与优化涉及炼钢系统运行过程的诸多工序[41],是炼钢厂系统运行优化的炉机对应原则、能耗最小原则、拉速决定流量原则、连浇原则在多工序生产过程中的集中体现. 因此,掌握钢包运转规律,实施生产过程钢包运转的过程优化尤为重要.

笔者团队根据某钢厂的车间布局、钢包运行特性和实际生产情况,运用Plant-simulation仿真软件建立了钢包运行过程仿真模型[42−43]. 通过分析某钢厂实际生产数据与浇次计划,将其输入仿真模型,对实际钢包运行过程进行综合仿真研究.“定炉对定机”生产模式下的钢包仿真结果如图9所示,与实际生产使用18个钢包相比,仿真实验使用的钢包数量减少3个. 且实际生产中94.4%的钢包运行次数在7次以下,只有1个钢包运行次数达到11次;而仿真研究中73.3%的钢包运行次数在5次以上,并且有3个钢包达到11次以上,总体钢包利用率提高. 同时,在24 h内生产97炉钢水,仿真模型的钢包每天周转6.5次,也明显高于实际生产中钢包每天周转5.4次. 这是由于炉−机匹配模式的改变优化了钢包运行过程,可有效避免使用过多的钢包. 从仿真结果来看,优化炼钢厂炉−机匹配模式后,提高了各工序规范化作业时间,有效提高了炼钢厂钢包运行效率.

图9 “定炉对定机”生产模式运行甘特图(使用钢包 15 个)Fig.9 Gantt chart of ladle operation based on “furnace−caster coordinating” strategy (use 15 ladles)

3.2 工序控制与生产调度的动态协同

炼钢厂调度过程是通过对各工序/装置不间断地进行动态交互,实现不同工序/装置的高效运行.其中,生产调度模型与工艺控制模型具有不同的功能并不断生成不同的数据,模型之间需要互通数据、互传指令,这对协同调度系统的动态性和智能性提出较高的要求. 多智能体(Multi-agent systems,MAS),是当今智能控制与人工智能优化领域的热门技术,对分布式、多模块、动态交互的复杂问题求解独具优势[44−45]. 本节基于多智能体系统技术对协同调度进行架构分析,发挥多智能体系统技术的分步求解优势,将复杂的生产调度任务逐个分解成相对简单的个体单元模块,在生产调度模型与工艺优化模型的协调和交互中共同完成调度任务.

基于工艺模型的多智能体技术的炼钢−连铸过程协同调度系统架构如图10所示,该系统中的炉次作业计划执行Agent与浇次作业计划执行Agent完成生产计划的实施与执行,调度优化模型Agent根据计划执行情况进行后续作业计划的修改与生产任务的分配. 各作业计划执行Agent根据生产设备的实际运行状况和生产能力实施相应生产工序/装置的作业计划,并传送至相应工序的工艺模型Agent集;工艺模型Agent集完成作业计划的调度任务,并将执行过程中遇到的生产异常问题,交由异常冲突处理Agent通过内部协调机制解决,调度执行的所有情况均由生产作业记录Agent进行记录.

图10 基于多智能体技术的炼钢−连铸过程协同调度系统架构[46]Fig.10 System architecture of collaborative scheduling for steelmaking plant based on multi-agent technology

此外,各工序的工艺模型Agent集与生产调度模型Agent之间存在着相应的协同机制,以转炉工序为例,由于调度优化模型在求解调度计划时,是以转炉平均冶炼周期值为参考求解炉次作业计划,通过将各炉次的生产时间在转炉冶炼周期范围内进行调整,进而形成转炉炼钢作业计划,但在作业计划执行时,需要根据每一炉次的具体生产状况,明确判断实际冶炼周期与调度计划给出的炼钢过程执行时间是否匹配,从而向调度系统及时反馈是否需要调整计划时间. 通过转炉炼钢过程模型与调度模型的相互融合与协同,以实现炉次作业计划的顺利执行.

综上,工序工艺模型可将调度模型无法考虑到的设备因素、产品质量因素、工艺控制参数等信息“转换”为时间信息,反馈给调度模型,调度模型与工艺模型不断互动、进行调整,从而实现基于工序工艺模型的多智能体协同调度,保证了炼钢−连铸过程的动态调度有序、高效地进行.

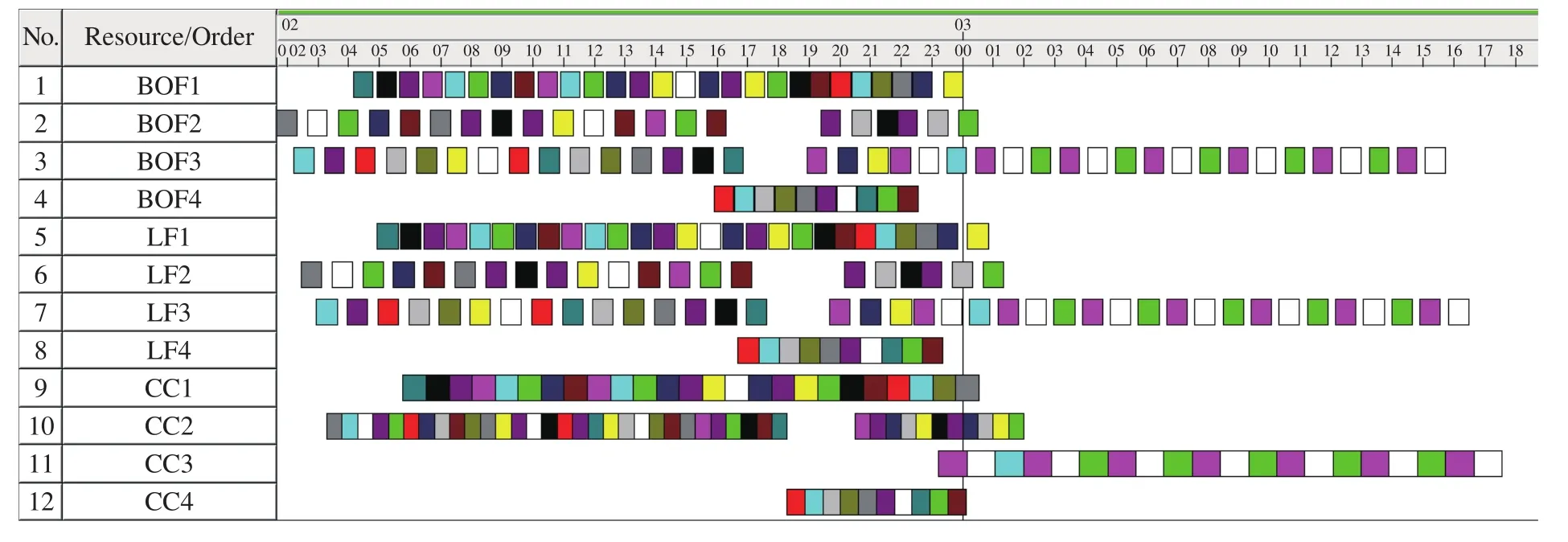

同时,针对钢厂MES同工艺控制、流程协同运行、生产计划与调度系统之间存在的信息“脱节”问题,笔者团队研发了炼钢生产工序工艺控制模型、生产计划与调度模型同MES之间的数据接口,包括:物质流参数解析子系统同MES的子数据接口、炼钢−连铸过程工艺控制模型(转炉、LF炉、连铸)同MES的子数据接口以及生产计划与调度模型同MES的子数据接口,接口关系如图11所示. 通过数据接口模块的研发,使炼钢厂生产过程物质流参数解析、工序过程精准控制、生产计划与动态调度同MES进行深度融合,实现了炼钢厂高效化、精益化的集成制造.

图11 炼钢−连铸过程工艺控制模型、生产计划与调度模型同钢厂MES接口关系图[46]Fig.11 Relationship between process control model, production planning, and scheduling model with MES interface in steelmaking-continuous casting process[46]

3.3 炼钢厂集成制造技术的应用

在炼钢−连铸流程解析与运行优化、转炉炼钢、LF钢包精炼、连铸过程控制与工艺优化以及生产计划与调度优化等系统研究的基础上,笔者团队开发了炼钢厂集成制造技术[34, 47],即以工序工艺调优、流程运行调控、生产计划与调度动态协同为支撑的炼钢−连铸过程(SMCC)协同制造技术.

该技术在工序层级,研发转炉工序、精炼工序和连铸工序的工艺精准控制技术,解决关键工序工艺控制的精准率不高问题;在工序匹配层级,提出工序的协调运行与优化技术,解决混合型钢厂多工序之间炉−机对应关系复杂、生产模式不明确的问题;在计划与调度层级,开发“运行规则+智能算法”的生产计划与动态调度技术,解决混合型钢厂面对多品种、小批量订单生产排产和调度困难的问题;最后,通过研制MES与各工序工艺过程精准控制系统、计划与调度系统间的数据接口模块,构建协同工艺精准控制、流程协同运行和“规则+算法”生产计划与调度的炼钢−连铸过程集成制造技术系统,实现了工艺精准控制与生产调度的动态协同,最终实现基于准连续/连续特征的高品质钢稳定、优质、高效、低耗生产[48]. 技术架构如图12所示.

图12 炼钢厂的集成制造技术路线图[47]Fig.12 Integrated manufacturing technology roadmap for steelmaking plants

该技术在某钢厂应用后,取得了以下进步:炼钢−连铸生产流程一个炉次生产时间缩短了14.27 min,技术应用两年提高产量252.8万吨;转炉冶炼钢种的临时改判、连铸坯的质量改判现象大幅度降低,相比之前,技术应用两年废品和质量改判减少3326.624 t;转炉平均冶炼周期由 37.43 min 降低到35.46 min;吨钢合金料消耗成本从148.75元降低至 134.43元,吨钢辅料成本从 82.93元·t−1降低至78.73 元·t−1,转炉吨钢氧耗量从 55.74 m3·t−1降低至53.92 m3·t−1(吨钢在 0 ℃、1 个标准大气压下消耗的氧气体体积);连铸坯平均合格率由99.877%提升至99.928%,取得了显著的经济效益.

该技术解决了炼钢−连铸过程单体工序、车间区段与炼钢厂运行等多尺度的协同控制问题,实现了炼钢−连铸过程的集成制造,提升了混合型钢厂的智能化制造水平,是对炼钢−连铸过程智能制造的有益探索与实践.

4 结论与展望

近年来,炼钢厂的自动化水平已有长足的进步,智能化发展已成为钢铁企业的发展趋势,但由于钢铁生产流程的复杂性和过程参数的不确定性,现阶段大多数钢厂的智能生产技术研究仅局限于某一装置或层级. 本研究通过对工艺精准控制、流程运行控制和精益生产计划与调度进行了系统研发与综合集成,实现了炼钢厂的多尺度建模与协同制造.

未来钢铁企业要深入实现智能制造,需从钢铁工业全局角度出发,不断深化先进在线检测技术开发、数据挖掘与处理、冶金机理模型精度与效率、设备控制精准度等多领域、多方面的研发,深入完善基于冶金过程各单元装置的机理模型,逐步形成以冶金机理模型为主导、过程数据模型为支撑的协同建模思路,努力实现信息物理系统中物理系统与数字系统的有机融合,实现全流程关键工序工艺同生产计划与调度、流程质量管控等的动态协同,加快炼钢−连铸过程智能制造系统的工程化,推进钢铁工业智能化发展.