黏滑振动下机械式自动垂直钻具稳定平台的控制性能研究

2022-01-10李然然刘宝林李国民

李然然,张 凯,柴 麟,张 龙,刘宝林,李国民

(1.中国地质大学(北京)工程技术学院,北京 100083;2.自然资源部深部地质钻探技术重点实验室,北京 100083)

随着深部地球勘探等钻井作业的发展,钻遇高温、高压地层的概率越来越大,且地层条件也愈加复杂,塔式钻具、钟摆钻具和满眼钻具等被动防斜工具逐渐无法满足深部钻探的需求[1-4]。而机械式自动垂直钻具仅依靠机械式稳定平台中的偏重块在重力作用下的转动即可实现主动连续纠斜,具有耐高温、成本低和适用范围广的优点,其在深部资源勘探领域具有广阔的应用前景[5]。但是,机械式自动垂直钻具仅靠偏重块的转动来完成纠斜,其纠斜精度易受外界环境的干扰,如何进一步提高纠斜精度是机械式自动垂直钻具研发的重难点之一。

机械式自动垂直钻具的纠斜精度主要与其控制机构——稳定平台的控制性能有关。稳定平台的控制性能主要受自身结构参数和钻井参数的影响,其中钻井参数包括温度、压力和井底振动等外界环境因素。对于井底振动这一外界因素,随着钻进深度的增加,黏滑振动越来越显著,而黏滑振动产生的扭矩会对钻具稳定平台中盘阀间的摩擦阻力矩及偏重块的偏心扭矩产生不良影响,从而严重影响稳定平台的工作稳定性,使得机械式自动垂直钻具的纠斜效果恶化[6-9]。

由于很难对黏滑振动参数进行人为干预,笔者拟忽略振动参数对机械式自动垂直钻具稳定平台控制性能的影响,着重分析不同强度黏滑振动下钻具结构参数对稳定平台控制性能的影响规律,旨在为机械式自动垂直钻具的优化设计奠定理论基础。

1 井底钻具黏滑振动模型

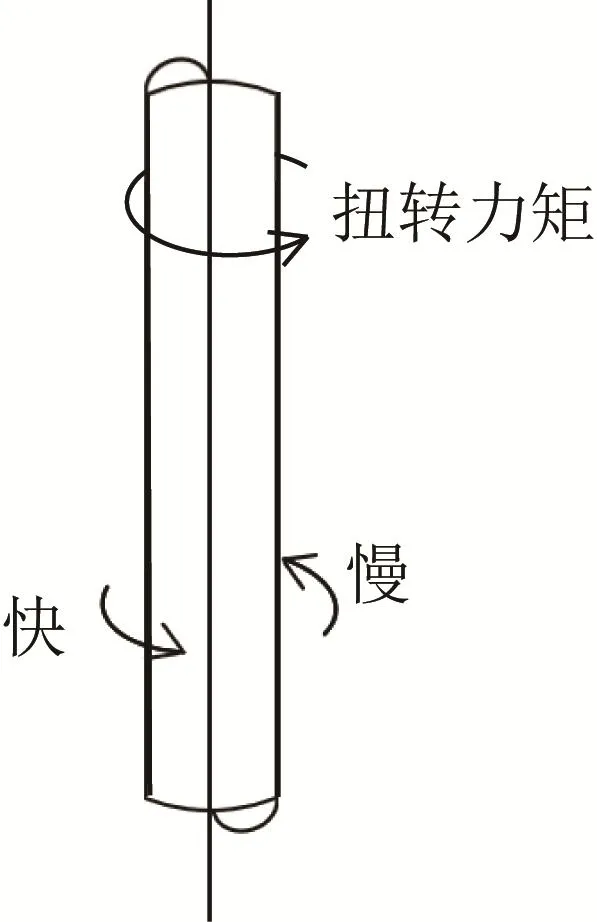

在钻井作业中,黏滑振动广泛存在于井底钻具系统中,其对钻井作业的危害极大。黏滑振动是一种由钻头与岩石间摩擦引起的往复性振动,其本质上是一种自激扭转振动。在黏滑振动下,钻具的运动形式为旋转—停止—旋转—停止的周期性转动,如图1所示。在这种周期性转动过程中,钻具内的能量周期性地积累与释放,导致其扭转力矩出现较大的波动[10]。严重的黏滑振动可能会导致钻具产生不可修复的损坏,从而影响钻井效率与钻井安全。

图1 黏滑振动下井底钻具的运动形式示意Fig.1 Schematic diagram of movement pattern of bottom hole drilling tool under stick-slip vibration

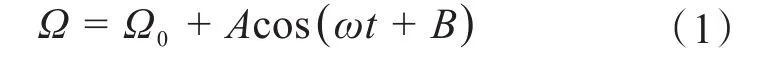

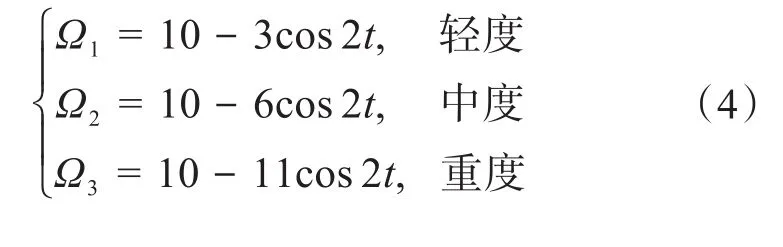

在钻井过程中,井底钻具的黏滑振动可被看作是一种外部简谐振动激励下的强迫运动,这种简谐振动可用正弦或余弦函数表示[11-12]。则井底钻具的黏滑振动模型可表示为[13]:

式中:Ω为钻具的转动角速度,rad/s;Ω0为动力设备对钻具上方旋转机构施加的恒定角速度,rad/s;ω为钻头与井底岩石接触时的振动频率,Hz;t为时间,s;A为振动幅度,rad/s,B为初始相位,rad,其由地层条件、工具和工艺等因素综合决定。

在不同强度的黏滑振动环境下,式(1)中的参数具有较大差异。为了更好地分析和描述黏滑振动,结合国内外黏滑振动等级划分方法和本文黏滑振动模型的特点,选定了以下划分原则:根据黏滑振动幅度,将其分为轻度黏滑振动、中度黏滑振动和重度黏滑振动[14-16],可表示为:

钻井现场的实测数据可以直观地反映井底钻具的运动状态。对不同强度黏滑振动下钻具转动角速度的实测数据进行拟合,可确定黏滑振动模型的相关参数。本文根据文献[14]中的机械式自动垂直钻具在钻井过程中的转动角速度实测数据(如图2所示),对黏滑振动模型的参数进行分析。由图2可知,该钻具的黏滑振动状态在不断变化,在一次钻进过程中出现了轻度黏滑振动(图2中区域1)、中度黏滑振动(图2中区域2)和重度黏滑振动(图2中区域3)。采用式(1)所示的黏滑振动模型对3种典型黏滑振动状态下的转动角速度实测数据进行拟合,可得:

图2 钻井过程中机械式自动垂直钻具转动角速度的实测数据Fig.2 Measured data of rotation angular velocity of mechanical automatic vertical drilling tool during drilling

为实现后续更高效的模拟求解,忽略式(3)中初始相位的影响并作近似处理,得到3种黏滑振动的简化模型[14]:

2 钻具稳定平台仿真模型的建立与验证

为了研究在黏滑振动状态下通过优化机械式自动垂直钻具稳定平台结构参数来提高其控制性能的方法,以笔者课题组自主研发的∅114 mm机械式自动垂直钻具为例,利用ADAMS(automatic dynamic analysis of mechanical systems,机械系统动力学自动分析)软件建立其稳定平台的多刚体动力学仿真模型,通过仿真分析来研究黏滑振动下稳定平台结构参数对其控制性能的影响规律,进而提出结构参数优化的参考意见。

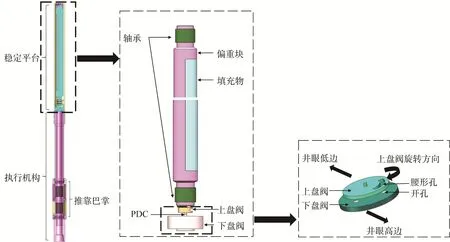

2.1 稳定平台结构

所研究的动态推靠机械式自动垂直钻具的结构如图3所示,其由稳定平台和执行机构组成,其中稳定平台是控制机构,其控制性能直接影响钻具的纠斜性能。该稳定平台主要由轴承、偏重块、填充物、PDC(polycrystalline diamond compact,聚晶金刚石复合片)和盘阀组成,其中偏重块与上盘阀刚性连接,在轴承的支撑下可自由地进行轴向转动;上盘阀内开的腰形孔与偏重块呈对位关系;下盘阀内有3个开孔,分别与执行机构中的3个推靠巴掌相连接;上盘阀下部和下盘阀上部分别镶嵌PDC。

图3 机械式自动垂直钻具的结构组成Fig.3 Structure composition of mechanical automatic vertical drilling tool

当发生井斜时,偏重块在重力作用下转动至井眼最低边处,上盘阀腰形孔被带动至井眼最高边处,与腰形孔位置对应的下盘阀开孔被接通,钻井液流入对应连接的推靠巴掌。在钻具内外压差的作用下,位于井眼高边处的推靠巴掌周期性地被推向井壁,在井壁反作用力下,钻头在井眼低边处的切削加剧,继而使井眼轨迹逐渐恢复垂直。

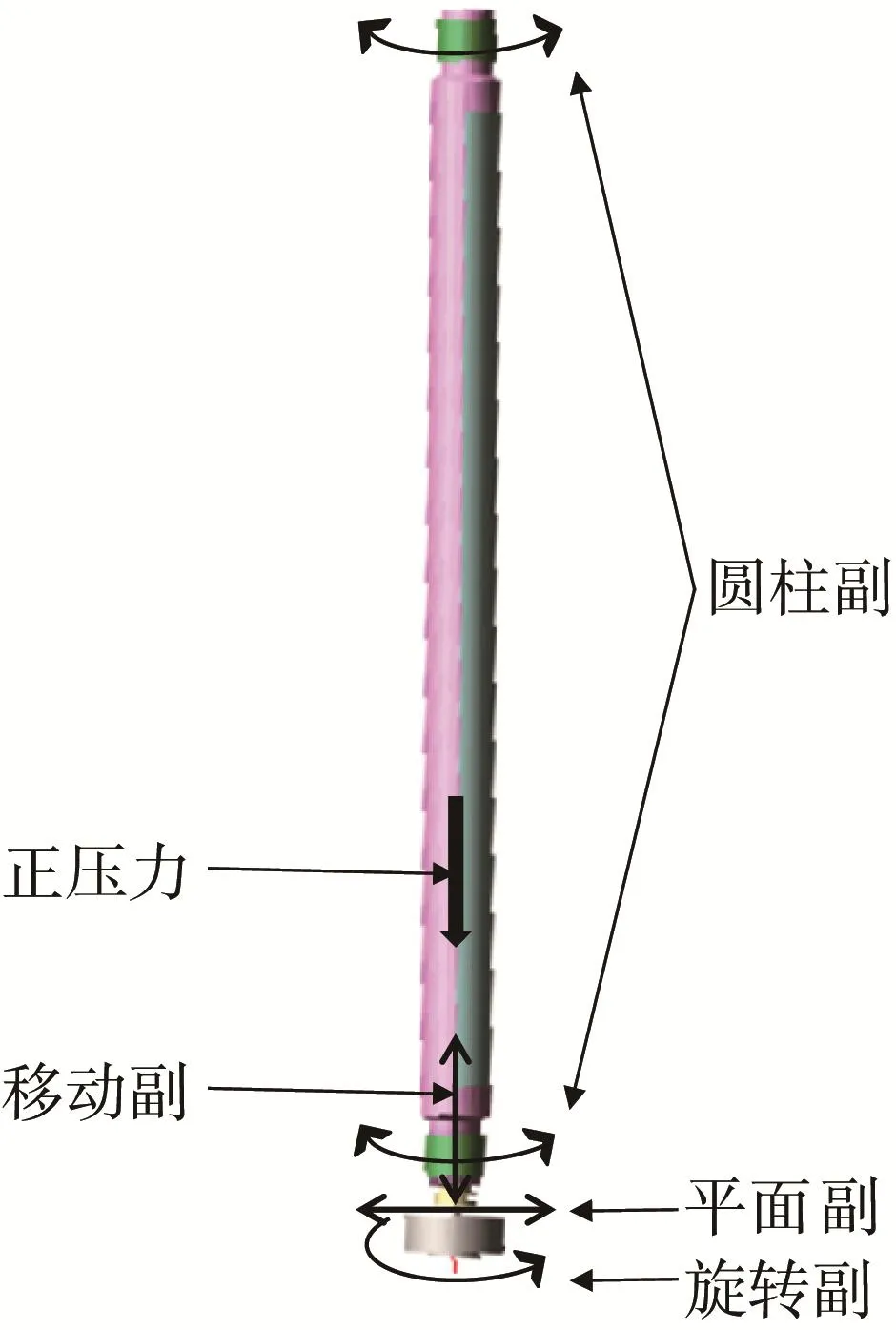

2.2 稳定平台仿真模型的建立

本文先采用SolidWorks软件建立∅114 mm机械式自动垂直钻具稳定平台的三维模型,再将三维模型导入ADAMS软件建立对应的仿真模型,如图4所示。为了提高仿真分析的运算速度和准确性,对稳定平台的结构进行简化,即忽略外壳、轴承内部结构等,仅保留其主要部件:轴承、偏重块、填充物、PDC和盘阀,其设计参数如表1所示。

表1 机械式自动垂直钻具稳定平台的设计参数Table 1 Design parameters of mechanical automatic vertical drilling tool stabilization platform

图4 机械式自动垂直钻具稳定平台仿真模型Fig.4 Simulation model of mechanical automatic vertical drilling tool stabilization platform

将机械式自动垂直钻具稳定平台的三维模型导入ADAMS软件,对各零部件添加约束力并设置黏滑振动参数,使得构建的仿真模型能最大程度地模拟稳定平台的实际运动状态,仿真模型的参数设置如表2所示。

表2 机械式自动垂直钻具稳定平台仿真模型参数设置Table 2 Parameters setting for simulation model of mechanical automatic vertical drilling tool stabilization platform

2.3 稳定平台仿真模型验证

为验证所构建的机械式自动垂直钻具稳定平台仿真模型的准确性,选择临界夹角作为稳定平台控制性能的评价指标,并将基于仿真模型计算得到的临界夹角与钻井现场实际测得的临界夹角进行对比,以验证仿真模型计算结果的可靠性。

定义井眼最低边与实际稳定位置之间的夹角φ为临界夹角,如图5所示。产生临界夹角的原因是:在摩擦力作用下,偏重块无法转至无摩擦阻力时的理想稳定位置(井眼最低边)处,而是在偏心扭矩与摩擦阻力矩相等的位置处达到力平衡并停止转动,使得上盘阀腰形孔接通下盘阀开孔的区域以及推靠巴掌的位置产生偏差,从而影响稳定平台的控制性能及纠斜性能。由此可知,临界夹角越大,机械式自动垂直钻具稳定平台的控制性能及纠斜性能越差。

图5 理想和实际情况下偏重块偏转位置示意Fig.5 Deflection position diagram of eccentric weight block under ideal and actual conditions

基于稳定平台的结构和工作原理,建立偏重块临界夹角的理论模型[13]。如图6所示,当偏重块处于实际稳定位置时,偏重块的偏心扭矩等于盘阀间摩擦阻力矩与轴承摩擦阻力矩之和,即:

图6 偏重块处于实际稳定位置时的受力示意Fig.6 Force diagram of eccentric weight block in the actual stable position

式中:TEm为偏重块处于实际稳定位置时的偏心扭矩,N∙m;TP、TB分别为盘阀间、轴承的摩擦阻力矩,N∙m。

由于稳定平台中的轴承常采用滚动轴承,与因面-面接触而产生的盘阀间摩擦阻力矩相比,轴承的摩擦阻力矩较小,可忽略不计。因此,为了简化计算,本文将轴承视为理想轴承,即忽略其摩擦阻力矩,则式(5)可简化为:

如图7所示,当井斜角为β,偏重块处于实际稳定位置时,其临界夹角为φ。此时偏重块的偏心扭矩TEm为:

图7 井斜角为β时偏重块的实际稳定位置示意Fig.7 Actual stable position diagram of eccentric weight block with inclination angle of β

式中:ρ1为偏重块密度,kg/m3;ρ2为填充物密度,kg/m3;g为重力加速度,m/s2;l为偏重块长度,m;R为偏重块半径,m。

在盘阀间压力差的作用下,转动的PDC会产生摩擦阻力矩,该力矩会阻碍偏重块向井眼最低边转动。PDC产生的摩擦阻力矩TP为:

式中:P为盘阀间(即PDC间)压力差,MPa;μP为PDC间的动摩擦系数;r为PDC半径,m。

联立式(6)至式(8),得到偏重块的临界夹角φ:

由式(9)可知,影响稳定平台控制性能的因素为偏重块半径R、偏重块长度l、偏重块密度ρ1、填充物密度ρ2、井斜角β、PDC半径r、PDC间动摩擦系数μP和PDC间压力差P。

为验证所构建的稳定平台仿真模型的准确性,选取文献[14]中机械式自动垂直钻具推靠力的实测数据对仿真结果进行验证。该钻具的上盘阀开口角度为120°,推靠巴掌数量为3。当偏重块稳定后,从某一推靠巴掌位于井眼最高边处时开始导出数据,得到3个推靠巴掌的推靠力实测曲线。不同工况下机械式自动垂直钻具的推靠力实测曲线如图 8所示[14]。

基于图8获得偏重块稳定后位于井眼最高边处的推靠巴掌的持续推靠时长。通过对比推靠巴掌持续推靠时长的理论值与实际值,可获得因临界夹角而产生的持续推靠时长偏差,从而得到偏重块临界夹角的实测值。将临界夹角的实测值与仿真值进行对比,结果如表4所示。

图8 不同工况下机械式自动垂直钻具的推靠力实测曲线Fig.8 Measured curves of pushing force of mechanical automatic vertical drilling tool under different working conditions

由表4可知,偏重块临界夹角的实测值与仿真值的平均相对误差为5.13%。结果表明,基于稳定平台仿真模型的计算结果与钻井现场实测结果的吻合度较高,后续可利用该仿真模型对稳定平台的控制性能进行分析。

表4 偏重块临界夹角实测值与仿真值对比Table 4 Comparison of measured value and simulated value of critical included angle of eccentric weight block

3 不同因素对钻具稳定平台控制性能的影响规律

对于上文推导得到的临界夹角影响因素,筛除无法人为改变的因素——井斜角,分析偏重块半径R、偏重块长度l、偏重块密度ρ1、填充物密度ρ2、PDC半径r、PDC间动摩擦系数μP和PDC间压力差P对机械式自动垂直钻具稳定平台控制性能的影响规律。

为进一步研究上述因素对稳定平台控制性能的影响规律,本文将从控制精度和控制效率两个方面进行分析。其中,控制精度用临界夹角来衡量,临界夹角越小说明偏重块转动所引起的下盘阀连接流道接通区域的偏差越小,则稳定平台的控制精度越高;控制效率用稳定时间(指偏重块从开始转动到稳定于井眼最低边处所用的时间)来衡量,稳定时间越短说明稳定平台完成控制纠斜的时间越短,则稳定平台的控制效率越高。

综上,基于构建的∅114 mm机械式自动垂直钻具稳定平台仿真模型,分别在3种黏滑振动强度下,采用控制变量的方式依次针对上述因素对稳定平台控制性能的影响规律进行分析。

3.1 偏重块半径的影响

为研究黏滑振动下偏重块半径R对稳定平台控制性能的影响,保持其他参数以及仿真条件不变,取R=26,30,34,38和42 mm进行仿真分析。偏重块半径对稳定平台控制性能的影响规律如图9所示。

图9 偏重块半径对稳定平台控制性能的影响规律Fig.9 Influence law of eccentric weight block radius on control performance of stabilization platform

由图9可知,当偏重块半径R保持不变时,在不同的R下,黏滑振动强度对临界夹角无显著影响,即稳定平台的控制精度不受黏滑振动强度变化的影响;轻度和中度黏滑振动对稳定时间的影响相对较小,但重度黏滑振动明显缩短了稳定时间,提高了稳定平台的控制效率。当黏滑振动强度不变时,临界夹角均呈随R的增大而减小的趋势,即稳定平台的控制精度随R的增大而提高。但3种黏滑振动强度下稳定时间的变化趋势各不相同:在轻度和中度黏滑振动下,当R=30~38 mm时,稳定时间存在波动,波动处稳定平台的控制效率较低,故R应避开30~38 mm;在重度黏滑振动下,当R<34 mm时,稳定时间无明显变化,当R>34 mm时,稳定时间突然增大,即稳定平台的控制效率急剧下降。此外,由于重度黏滑振动下稳定时间整体相对较小,其最大值仍小于其他振动情况下的最小值,因此在选取R的最佳值时,可不考虑重度黏滑振动对稳定平台控制效率的影响。

鉴于在钻具设计时应兼顾稳定平台的控制精度和控制效率(尽可能高),则偏重块半径R应尽可能大,且考虑到R应避开33~38 mm,则取R=42 mm,此时稳定平台的控制精度和控制效率均相对较高。

3.2 偏重块长度的影响

为研究黏滑振动下偏重块长度l对稳定平台控制性能的影响,保持其他参数及仿真条件不变,取l=750,850,950,1 050和1 150 mm进行仿真分析。偏重块长度l对稳定平台控制性能的影响规律如图10所示。

图10 偏重块长度对稳定平台控制性能的影响规律Fig.10 Influence law of eccentric weight block length on control performance of stabilization platform

由图10可知,当偏重块长度l保持不变时,在不同的l下,不同强度黏滑振动下临界夹角的差距较小,说明黏滑振动强度变化对稳定平台控制精度的影响较小;轻度和中度黏滑振动对稳定时间的影响相对较小,但重度黏滑振动下稳定时间整体较短,即控制效率相对较高。当黏滑振动强度不变时,随着l的增大,临界夹角均呈减小趋势,即稳定平台的控制精度呈升高趋势;而稳定时间均呈波动下降趋势,出现波动的区间为l=850~1 050 mm,说明该区间内稳定平台的控制效率不稳定,在优化设计时应避开该区间。

综合考虑稳定平台的控制精度和控制效率,鉴于在一定范围内偏重块长度l越长,稳定平台的控制精度越高,同时剔除波动区间850~1050mm,取l=1150mm,此时稳定平台的控制精度和控制效率均相对较高。

3.3 偏重块密度的影响

本文研究的钻具稳定平台中偏重块的材料为45钢,为研究偏重块密度ρ1对稳定平台控制性能的影响,选取密度大于和小于45钢且熔点适应井下高温环境的4种金属,其密度如表5所示。保持其他参数及仿真条件不变,对5种偏重块密度下稳定平台的控制性能进行仿真分析。偏重块密度对稳定平台控制性能的影响规律如图11所示。

表5 不同金属材料的密度Table 5 Density of different metal materials

图11 偏重块密度对稳定平台控制性能的影响规律Fig.11 Influence law of eccentric weight block density on control performance of stabilization platform

由图11可知,当偏重块密度ρ1保持不变时,在不同的ρ1下,临界夹角受黏滑振动强度变化的影响较小,即黏滑振动强度对稳定平台控制精度的影响不显著;黏滑振动强度对稳定时间有一定的影响,轻度和中度黏滑振动下稳定时间具有一定的波动性,但其波动规律相差不大,重度黏滑振动下稳定时间相对较短,即稳定平台的控制效率有所提高。当黏滑振动强度不变时,临界夹角随ρ1的增大而减小,即稳定平台的控制精度随ρ1的增大而增大。此外,随着ρ1的增大,稳定时间的变化趋势基本相似,均在ρ1=7.19×103kg/m3时取得较小值,当ρ1>7.19×103kg/m3后,稳定时间有不同程度的增加,即稳定平台的控制效率有所降低。这主要是因为ρ1增大使得偏重块转动时产生的惯性变大,从而导致稳定所用的时间变长。但是,当ρ1>1.03×104kg/m3后,稳定时间逐渐缩短,即稳定平台的控制效率再次提高,近似等于ρ1=7.19×103kg/m3时的控制效率。

综上,为了同时提高稳定平台的控制精度和控制效率,应取偏重块密度ρ1=1.13×104kg/m3作为最优值。

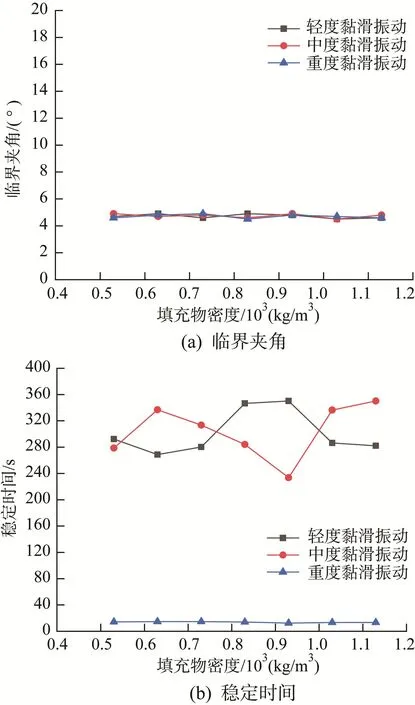

3.4 填充物密度的影响

轻质耐高温聚合物具有较低的密度和较高的耐高温性能,将其作为偏重块填充物可增大偏重块的偏心扭矩,能有效改善稳定平台的控制性能。本文初选的填充物材料是密度为0.83×103kg/m3的轻质耐高温聚合物。为研究填充物密度ρ2对稳定平台控制性能的影响,考虑到聚合物种类较多以及初选填充物材料的密度,选取密度为0.53×103,0.63×103,0.73×103,0.83×103,0.93×103,1.03×103和 1.13×103kg/m3的7种聚合物进行分析。保持其他参数及仿真条件不变,对不同填充物密度下稳定平台的控制性能进行仿真分析,结果如图12所示。

由图12可知,当填充物密度ρ2保持不变时,在不同的ρ2下,黏滑振动强度变化对临界夹角无显著影响,即稳定平台的控制精度几乎不受黏滑振动强度的干扰;轻度和中度黏滑振动下稳定时间的差距不大,但重度黏滑振动下稳定时间整体较短,即稳定平台的控制效率整体较高。当黏滑振动强度不变时,ρ2对临界夹角的影响不明显,即稳定平台控制精度基本不随ρ2改变。在轻度和中度黏滑振动下,稳定时间随ρ2的增大呈波动变化趋势,在这2种强度的黏滑振动下,稳定时间主要在ρ2=0.63×103~1.03×103kg/m3时出现波动,在优化设计时应避开该区间;在重度黏滑振动下,稳定时间受ρ2的影响较小,即此时可忽略ρ2对稳定平台控制效率的影响。

图12 填充物密度对稳定平台控制性能的影响规律Fig.12 Influence law of filling density on control performance of stabilization platform

综上,填充物密度对稳定平台控制精度的影响不大。为了提高稳定平台的控制效率,最终选定填充物密度ρ2=0.53×103kg/m3,此时稳定平台的控制精度和控制效率均相对较高。

3.5 PDC半径的影响

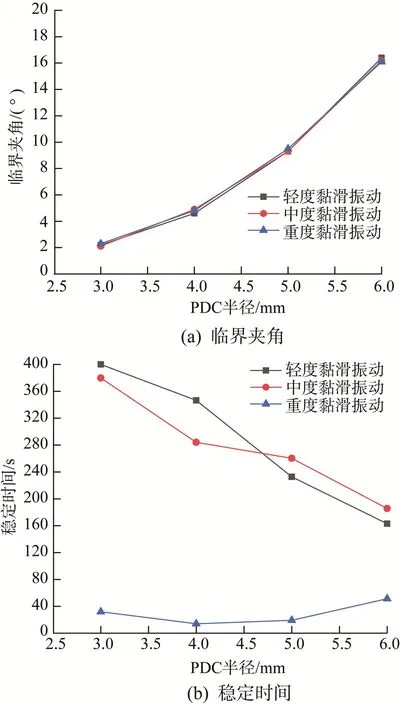

为研究黏滑振动下PDC半径r对稳定平台控制性能的影响,保持其他参数及仿真条件不变,取r=3,4,5和6 mm进行仿真分析。PDC半径对稳定平台控制性能的影响规律如图13所示。

由图13可知,当PDC半径r保持不变时,在不同的r下,黏滑振动强度变化几乎不对临界夹角产生影响,即黏滑振动强度对稳定平台控制精度的影响相对较小;轻度和中度黏滑振动下稳定时间相近,仅重度黏滑振动下稳定时间整体缩短,即稳定平台的控制效率有所提高。当黏滑振动强度不变时,随着r的增大,临界夹角均增大,即稳定平台的控制精度随r的增大而降低;轻度和中度黏滑振动下稳定时间随r的增大呈下降趋势,重度黏滑振动下稳定时间呈上升趋势。但是,重度黏滑振动下稳定时间明显小于其他2种振动强度,说明此时稳定平台的控制效率整体相对较高,因此可忽略重度黏滑振动对稳定平台控制效率的影响。

图13 PDC半径对稳定平台控制性能的影响规律Fig.13 Influence law of PDC radius on control performance of stabilization platform

综上,在黏滑振动下,PDC半径r越大,稳定平台的控制效率越高,但其控制精度越低。为了兼顾稳定平台的控制精度和控制效率,r=4.5 mm为最优选择。

3.6 PDC间动摩擦系数的影响

为研究黏滑振动下PDC间动摩擦系数μP对稳定平台控制性能的影响,保持其他参数及仿真条件不变,取μP=0.01,0.02,0.03,0.04和0.05进行仿真分析。PDC间动摩擦系数对稳定平台控制性能的影响规律如图14所示。

由图14可得,当PDC间动摩擦系数μP保持不变时,在不同的μP下,不同强度黏滑振动下临界夹角近似相等,即稳定平台的控制精度几乎不受黏滑振动强度变化的影响;轻度和中度黏滑振动下稳定时间相差不大,而重度黏滑振动下稳定时间整体较短,即稳定平台的控制效率较高。当黏滑振动强度不变时,临界夹角随μP的增大均呈增大趋势,即稳定平台的控制精度逐渐降低。这是因为μP的增大使得盘阀间摩擦阻力矩增大,由式(6)可知,偏心块的偏心扭矩与摩擦阻力矩保持相等,因此偏心扭矩随之增大,故临界夹角增大。此外,随着μP的增大,不同强度黏滑振动下稳定时间整体呈上升趋势,仅在轻度和中度黏滑振动下出现个别波动。在3种强度的黏滑振动下,当μP=0.01时,临界夹角和稳定时间均取得较小值,即此时稳定平台的控制精度和控制效率均较高。

图14 PDC间动摩擦系数对稳定平台控制性能的影响规律Fig.14 Influence law of dynamic friction coefficient between PDC on control performance of stabilization platform

综上,稳定平台的控制精度和控制效率均随PDC间动摩擦系数μP的减小而提高,即μP的取值应尽可能小,才能使控制效率和控制精度尽可能高,故本文取μP=0.01。

3.7 PDC间压力差的影响

为研究黏滑振动下PDC间压力差P对稳定平台控制性能的影响规律,保持其他参数和仿真条件不变,取P=1.5,2.0,2.5和3.0 MPa进行仿真分析。PDC间压力差对稳定平台控制性能的影响规律如图15所示。

图15 PDC间压力差对稳定平台控制性能的影响规律Fig.15 Influence law of pressure difference between PDC on control performance of stabilization platform

由图15可知,当PDC间压力差P保持不变时,在不同的P下,不同强度黏滑振动下临界夹角之间的差距较小,即稳定平台的控制精度几乎不受黏滑振动强度变化的影响;轻度和中度黏滑振动下稳定时间大体相近,而重度黏滑振动下稳定时间大幅缩短,即该振动强度下稳定平台的控制效率较高。当黏滑振动强度不变时,临界夹角均随P的增大而增大,即稳定平台的控制精度随之降低;轻度和中度黏滑振动下稳定时间随P的增大均呈波动下降趋势,而重度黏滑振动下稳定时间呈增大趋势,但其整体上小于其他2种振动强度,即重度黏滑振动下稳定平台的控制效率较高。

综上,在轻度和中度黏滑振动下,稳定平台的控制精度和控制效率随PDC间压力差P增大的变化趋势相反,而重度黏滑振动下稳定平台控制效率的变化趋势可不考虑。综合稳定平台的控制精度和控制效率来看,应折中取P=2.2 MPa。

3.8 仿真结果分析与总结

综上可知,在不同强度的黏滑振动下,当PDC半径、PDC间动摩擦系数和PDC间压力差增大时,稳定平台的控制精度均呈下降趋势;而随着偏重块半径、偏重块长度和偏重块密度的增大,稳定平台的控制精度均呈升高趋势;填充物密度对稳定平台控制精度的影响较小。根据1.3节的分析可知,机械式自动垂直钻具稳定平台的结构参数会对偏重块的偏心扭矩产生影响,从而影响钻具的纠斜效果。以临界夹角呈减小趋势为例,根据式(7)可知,当偏重块的半径、长度和密度增大时,偏重块的偏心扭矩将同步增大,但由于盘阀间摩擦阻力矩未发生变化,根据式(6)可知,为了维持偏心扭矩不变,临界夹角必将减小。

此外,综合对比不同因素下稳定平台的控制性能可知,其控制精度几乎不受黏滑振动强度变化的影响,轻度和中度黏滑振动下稳定时间相差不大,但重度黏滑振动下稳定时间明显缩短,即该振动强度下稳定平台的控制效率大幅提高。通过分析可知,不同强度黏滑振动下稳定时间的差异与由黏滑振动产生的附加扭矩有关。在黏滑振动作用下,钻具处于旋转—停止—旋转—停止的运动状态中,在该运动状态下钻具会产生附加扭矩:轻度和中度黏滑振动下产生的附加扭矩与偏重块的偏心扭矩和盘阀间摩擦阻力矩相比较小,不足以对稳定平台的纠斜过程造成较大影响,因此稳定时间几乎不变;但重度黏滑振动产生的附加扭矩较大,强阻力作用打破了偏重块偏心扭矩与盘阀间摩擦阻力矩之间的平衡,导致盘阀间摩擦阻力矩的方向发生变化,产生增效效果,从而导致稳定时间缩短,即控制效率提高。

为进一步评价机械式自动垂直钻具的实际纠斜效果,以偏重块半径R=26 mm的稳定平台在不同强度黏滑振动下的工作情况为例进行分析。提取偏重块转动角度随时间的变化曲线,结果如图16所示。由图16可知,在重度黏滑振动下,尽管偏重块在相对短的时间内到达井眼最低边,但其稳定性较差,转动角度存在较大波动,波动可达2°~3°。由于稳定平台的稳定性较差,使得钻具执行机构流道接通区域的控制误差增大,直接影响钻具的实际纠斜效果。由此可知,重度黏滑振动虽可大幅提高稳定平台的控制效率,但却降低了其控制精度,导致钻具整体的纠斜性能受到影响。

图16 不同强度黏滑振动下偏重块(R=26 mm)转动角度随时间的变化曲线Fig.16 Time-varying curve of rotation angle of eccentric weight block(R=26 mm)under different intensities of stick-slip vibration

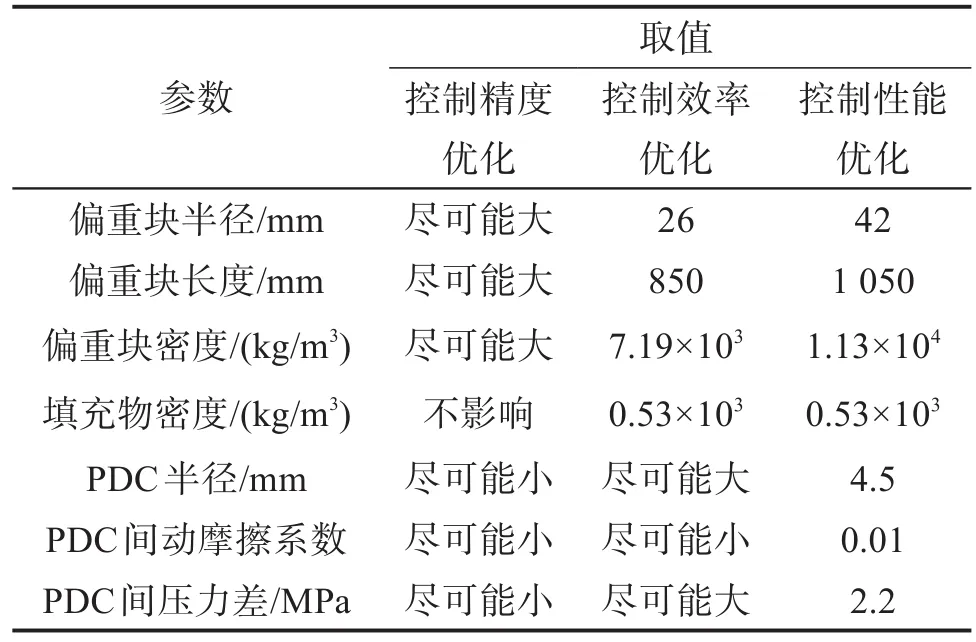

综上所述,得到黏滑振动下机械式自动垂直钻具稳定平台控制性能最优时各影响因素的取值,如表6所示。

表6 机械式自动垂直钻具稳定平台控制性能最优时各影响因素的取值Table 6 Values of each influencing factor of mechanical automatic vertical drilling tool stabilization platform with optimal control performance

4 结 论

基于动力学原理,建立∅114 mm机械式自动垂直钻具稳定平台仿真模型,并对不同强度黏滑振动下稳定平台的控制性能进行了分析,得到的结论如下。

1)在稳定平台控制精度方面,黏滑振动强度变化对控制精度的影响较小;对稳定平台控制精度影响较大的因素为偏重块的半径、长度和密度,PDC半径,PDC间动摩擦系数以及PDC间压力差,而填充物密度几乎不会对控制精度产生影响。

2)在稳定平台控制效率方面,轻度和中度黏滑振动对控制效率的影响不大,重度黏滑振动会使控制效率大幅提高,但会影响钻具的纠斜稳定性;对稳定平台控制效率影响较大的因素为PDC半径、PDC间动摩擦系数以及PDC间压力差,而偏重块的半径、长度和密度以及填充物密度对控制效率的影响相对较小。

3)综合考虑机械式自动垂直钻具稳定平台的控制精度和控制效率,在黏滑振动下稳定平台控制性能最优各影响因素的取值为:偏重块半径为42 mm,偏重块长度为1050mm,偏重块密度为1.13×104kg/m3,填充物密度为0.53×103kg/m3,PDC半径为4.5 mm,PDC间动摩擦系数为0.01以及PDC间压力差为2.2 MPa。