基于多工况的汽车座椅骨架轻量化设计

2022-01-10倪维宇姚胜卫

倪维宇,张 横,姚胜卫

(1.上海理工大学公共实验中心,上海 200093;2.上海理工大学机械工程学院,上海 200093)

座椅作为汽车碰撞过程中保护车内驾乘人员的重要部件,其结构的整体刚度决定了安全性[1]。座椅关键构件的尺寸参数是影响安全性的直接因素,对尺寸参数进行优化可实现座椅的轻量化设计[2-5]。郭鹏程等[6]根据汽车座椅结构的受力传递路径,采用尺寸优化设计方法实现了座椅的轻量化,其质量减小了1.9 kg。姚为民等[7]通过灵敏度分析确定了汽车座椅结构优化的设计变量,并借助尺寸优化方法实现了座椅减重9.6%。张坤等[8]在对汽车座椅骨架进行轻量化设计时,为了不改变其主要构件的整体形状和位置分布,对各主要构件的壁厚进行优化分配,使其在满足使用性能和相关法规要求的同时尽可能减小质量。

但是,目前关于汽车座椅骨架优化设计的研究通常只针对单一工况,而汽车的实际行驶过程往往涉及多个工况。基于此,笔者以汽车后排座椅为研究对象,在满足安全法规要求的前提下,综合考虑安全带静态拉伸工况和行李箱动态碰撞工况,基于灵敏度分析选取座椅骨架关键构件的厚度为设计变量,并以整个座椅骨架质量最小为目标,开展座椅骨架尺寸优化设计。同时,按照安全法规的要求,开展静、动态工况下的有限元仿真分析和试验研究,以验证座椅骨架优化结果的正确性以及所提出轻量化设计方法的有效性。

1 汽车座椅工况分析

汽车座椅作为一个关键的被动保护装置,在静、动态工况下均须满足相关安全法规的要求。

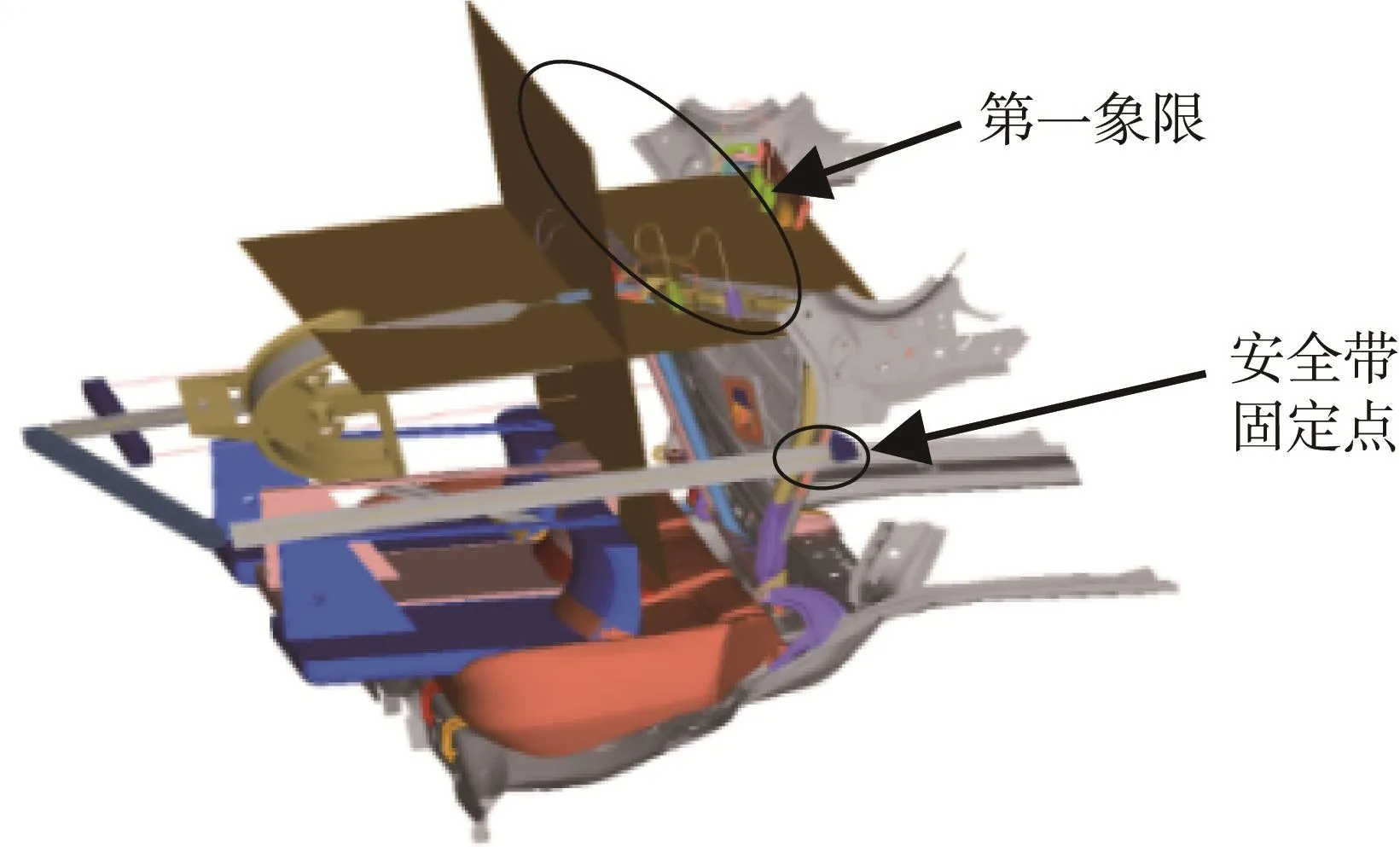

在静态工况下,汽车座椅须满足《汽车安全带安装固定点、ISOFIX固定点及上拉带固定点》(GB 14167—2013)[9]的要求。对于两点式安全带座椅,如图1所示,在进行安全带静态拉伸试验时,沿水平面向上10°方向对人体模型膝盖处施加(22.25±0.20)kN的载荷,同时在人体模型肩部施加1个大小为座椅总成重量20倍的载荷,且最大载荷的施加至少维持0.2 s。在拉伸过程中,安全带固定点不允许脱落,但可以产生永久变形,同时安全带固定点不应超出第一象限。

图1 汽车座椅安全带静态拉伸示意Fig.1 Schematic diagram of safety belt static tension of automobile seat

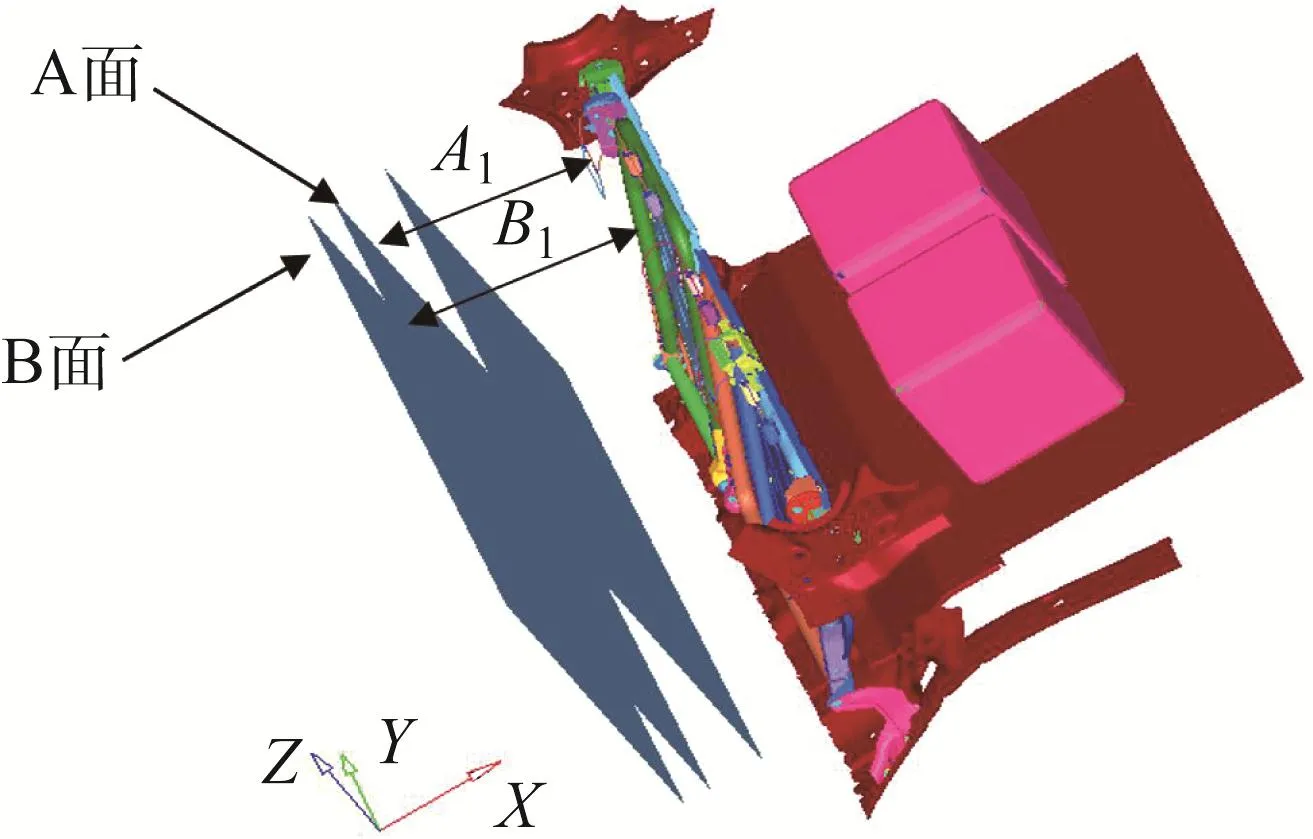

在动态工况下,汽车座椅须满足《汽车座椅、座椅固定装置及头枕强度要求和试验方法》(GB15083—2019)[10]的要求。采用滑车试验台进行汽车座椅行李箱碰撞试验。如图2所示,在车厢内部距离座椅靠背后方200 mm的行李舱地板上水平放置2个尺寸为300 mm×300 mm×300 mm、质量为18 kg的行李箱试样块,在试验过程中对台车施加1个不小于20g的水平减速度,持续30 ms。在碰撞过程中以及碰撞后,座椅和锁止装置始终保持在原位置,碰撞后座椅骨架允许存在塑性变形及部分撕裂现象但不能断开。图2中:A1为座椅靠背轮廓上关键测点与A面的距离,B1为头枕轮廓上关键测点与B面的距离。若A1、B1均大于零,则说明座椅满足上述安全法规的要求。

图2 汽车座椅行李箱动态碰撞示意Fig.2 Schematic diagram of luggage compartment dynamic collision of automobile seat

2 汽车座椅骨架轻量化设计

为实现多工况下汽车座椅骨架的轻量化设计,以某型号汽车后排座椅为例,综合考虑安全带静态拉伸工况和行李箱动态碰撞工况,对其骨架的尺寸参数进行优化设计。

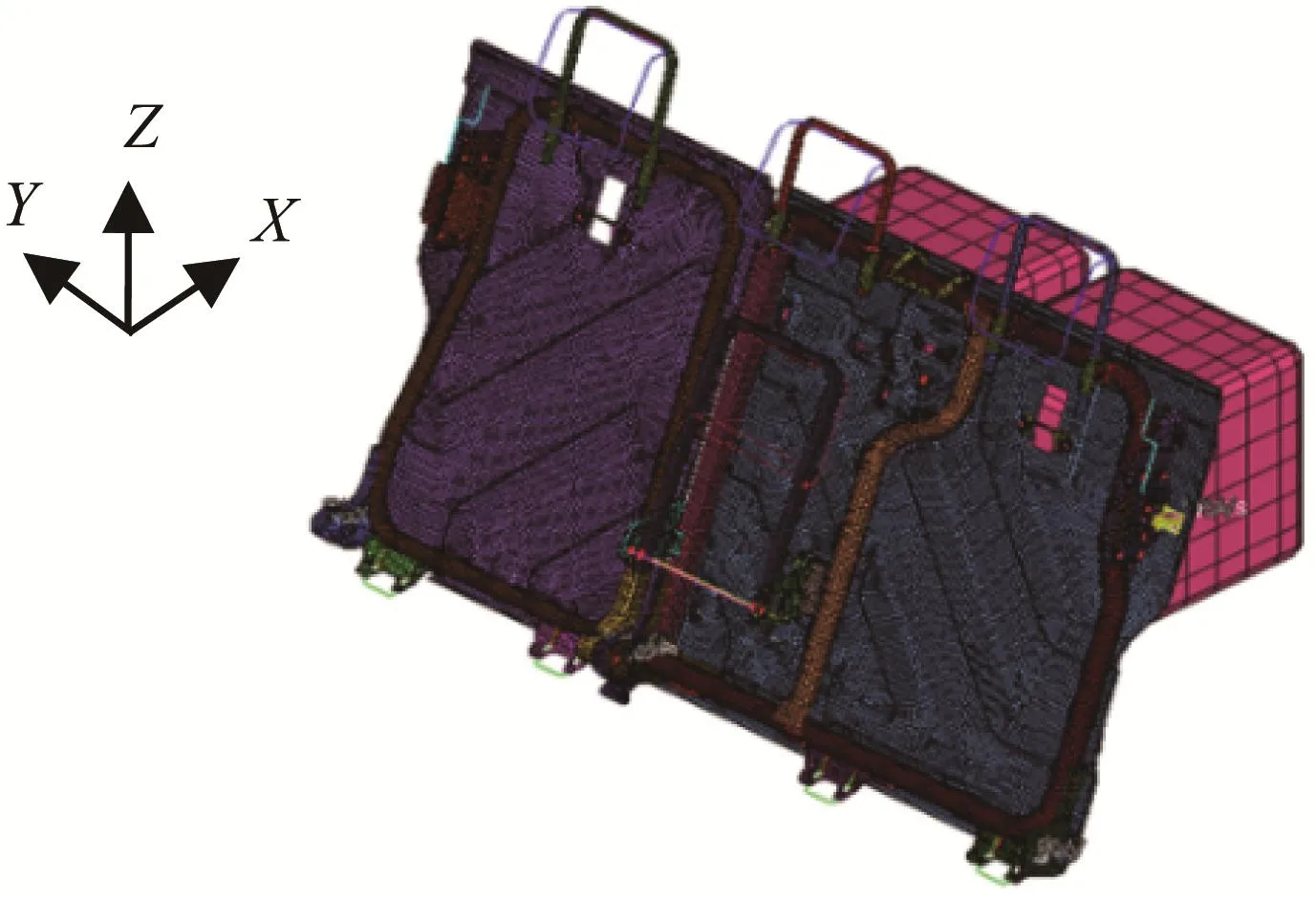

2.1 座椅骨架灵敏度分析

如图3所示,汽车座椅骨架是一个复杂的结构[11],包含了几十个厚度不同的构件,涉及的厚度参数较多。若将每个构件的厚度都作为设计变量来进行优化,不仅会对优化结果产生影响,而且会使优化迭代过程不收敛[12],从而导致得不到最优解。因此,在优化前须对各设计变量进行筛选,即通过灵敏度分析[13]确定合适的设计变量,从而有效地提高优化效率。

图3 汽车座椅骨架有限元模型Fig.3 Finite element model of automobile seat frame

灵敏度分析是指确定特性响应对设计变量的灵敏程度。其中:特性响应包括多个对象[14],如质量、体积、频率、应力和位移等;同时,设计变量也包含多个种类,如尺寸参数、截面特性参数等。从本质上看,灵敏度分析就是求特性响应对设计变量的偏导数,即:

式中:λij为第j个特性响应对第i个设计变量的灵敏度;rj为第j个特性响应;xi为第i个设计变量。

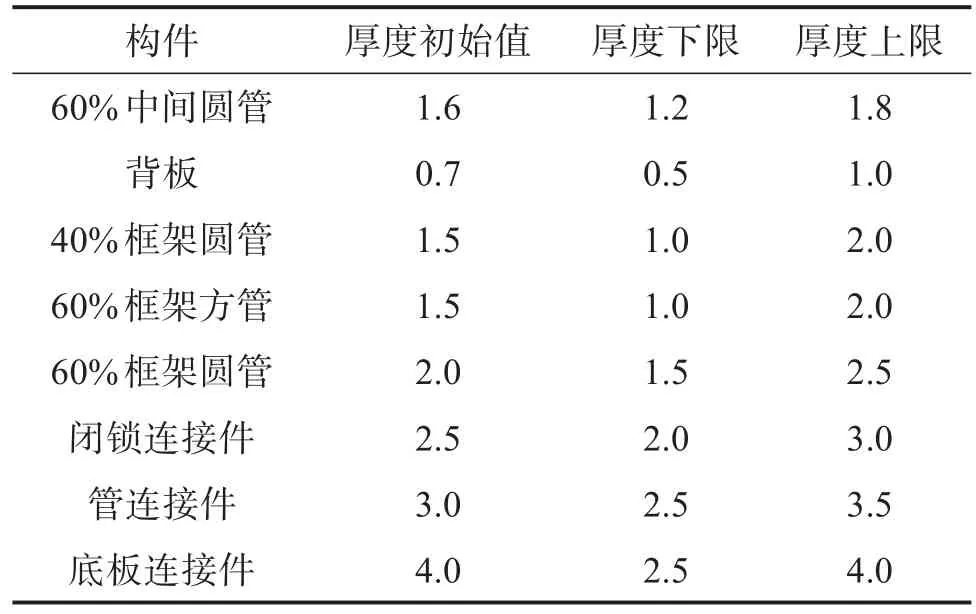

汽车座椅骨架主要由钣金件和管件构成。在静、动态工况下,座椅骨架承受的载荷主要是安全带拉伸力和行李箱的碰撞冲击力,其中座椅靠背的厚度变化对能量吸收有较大的影响[15]。因此,在汽车座椅骨架轻量化设计时,选取座椅骨架的背板、管件以及连接件的厚度作为设计变量,其初始值和上下限如表1所示。综合考虑静、动态两种工况[16],以座椅骨架的质量为响应进行灵敏度分析,以确定合适的座椅骨架尺寸优化设计变量。

表1 汽车座椅骨架各构件厚度的初始值和上下限Table 1 Initial value and upper and lower limits of each component thickness of automobile seat frame 单位:mm

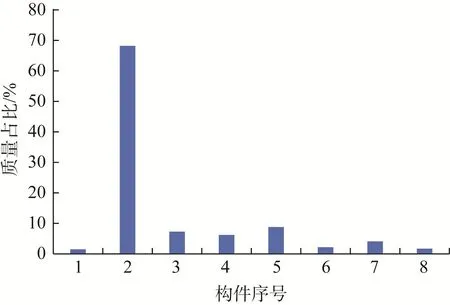

拉丁超立方抽样方法[17]是一种近似随机地生成均匀样本点的试验设计和抽样方法,可用于n维问题的抽样和设计。拉丁超立方抽样方法具有样本记忆功能,可避免重复抽样,抽样效率较高且可在样本较少的情况下获得较高的计算精度[18]。基于拉丁超立方抽样方法,获得座椅骨架各构件质量的占比,结果如图4所示。图4中:序号1—8分别对应60%中间圆管、背板、40%框架圆管、60%框架方管、60%框架圆管、闭锁连接件、管连接件和底板连接件。

图4 汽车座椅骨架各构件质量的占比Fig.4 Mass proportion of each component of automobile seat frame

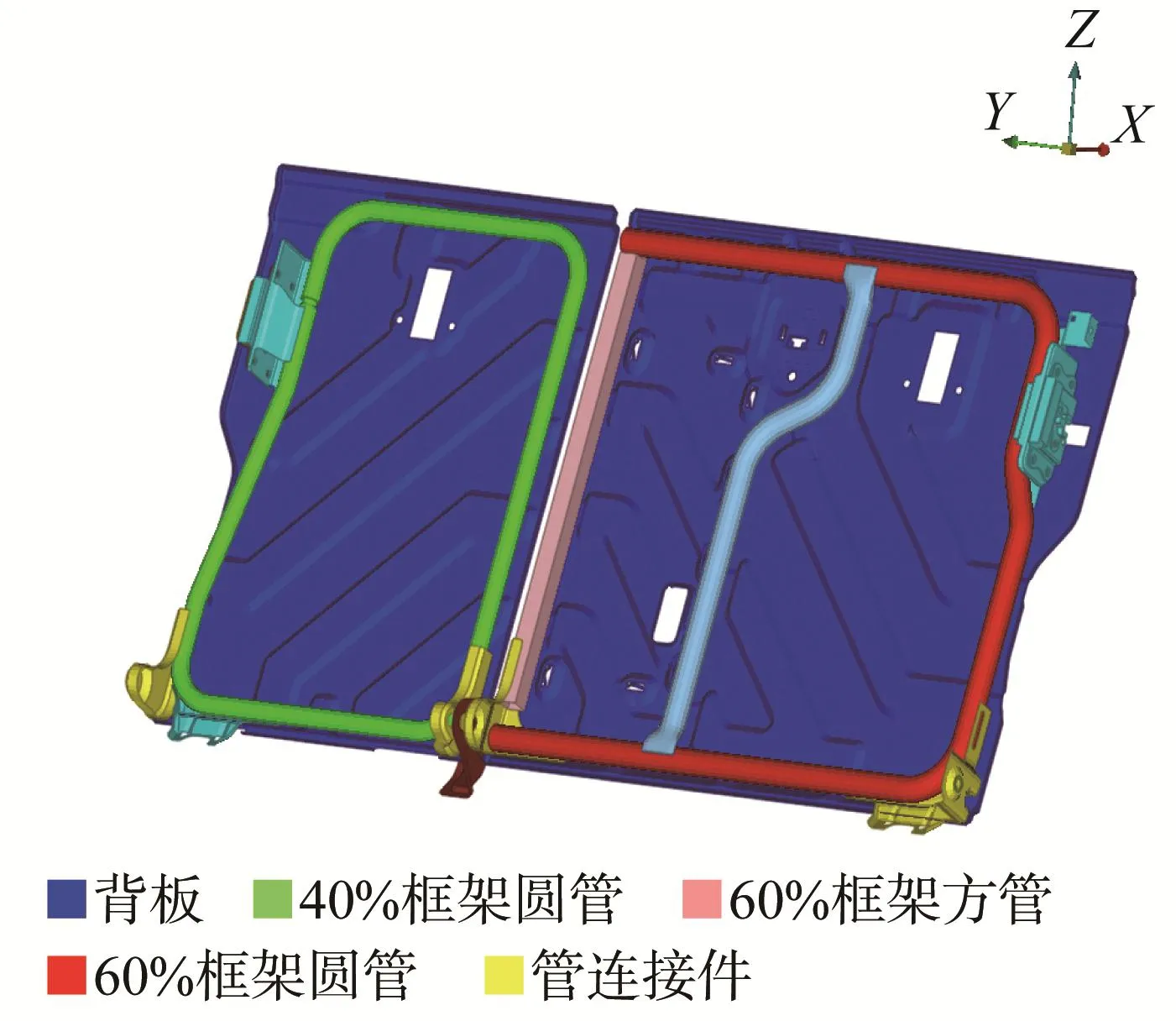

由图4可知,对汽车座椅骨架质量影响较大的构件为背板、60%框架圆管、40%框架圆管、60%框架方管和管连接件,其质量占整个座椅骨架的97%。由此可知,座椅骨架质量对这5个构件厚度的灵敏度最高。因此在对座椅骨架进行尺寸优化时,选取这5个关键构件的厚度作为设计变量。这5个关键构件在座椅骨架上的分布位置如图5所示。

图5 汽车座椅骨架关键构件的分布位置Fig.5 Distribution position of key components of automobile seat frame

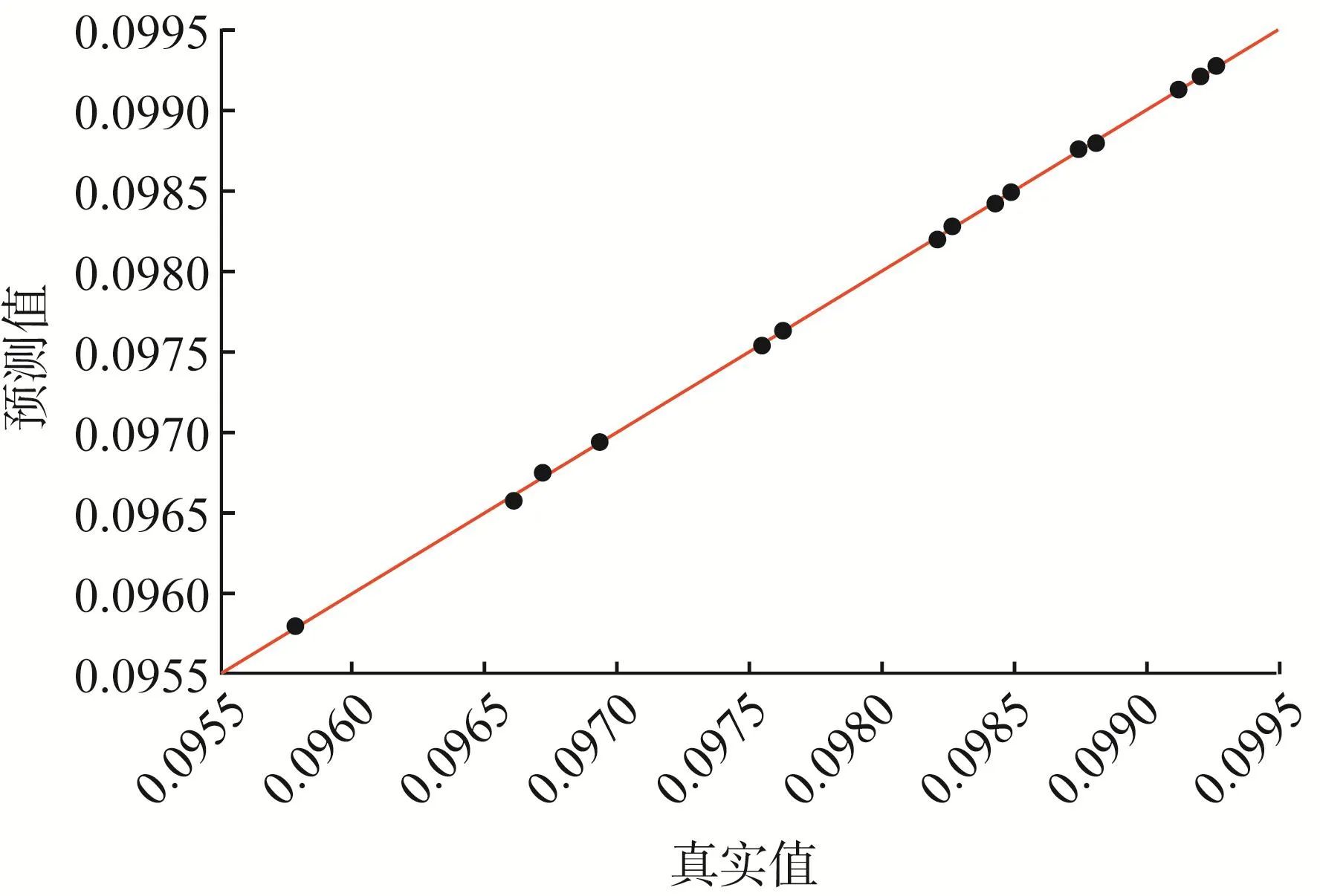

为了提高优化效率,根据灵敏度分析得到的5个设计变量,简化汽车座椅骨架的结构,并采用克里金函数构建座椅骨架近似模型[19],其预测误差如图6所示。结果表明,基于近似模型的座椅骨架性能预测值与真实值吻合良好,说明该近似模型的精度较高[20],可代替原模型,用于后续的尺寸优化分析。

图6 汽车座椅骨架近似模型的相对误差Fig.6 Relative error of approximate model of automobile seat frame

2.2 座椅骨架尺寸优化

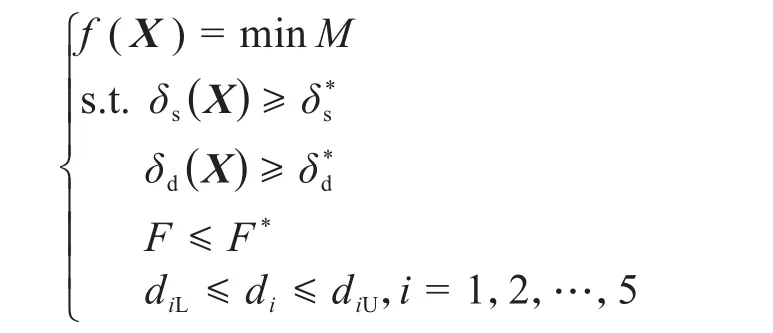

汽车后排座椅结构安全性的设计理念为:在碰撞过程中,座椅吸能件应尽可能吸收冲击能量,且吸能件仅发生可控、规则和稳定的塑性变形,同时座椅在撞击过程中产生的平均和最大撞击载荷应尽可能小,以减少对乘员的伤害。为保证座椅骨架的刚度以及安全性,以背板、60%框架圆管、40%框架圆管、60%框架方管和管连接件的厚度为设计变量(X=[d1d2d3d4d5]),以座椅骨架质量最小为优化目标,以静态工况下的位移以及动态工况下的最大冲击载荷为约束条件,对座椅骨架进行尺寸优化[20]。构建的多工况下座椅骨架尺寸优化数学模型可表示为:

式中:M为座椅骨架的质量;δs(X)、δs*分别为静态工况下关键测点与参考面之间的相对距离和法规规定的安全距离;δd(X)、δd*分别为动态工况下关键测点与参考面之间的相对距离和法规规定的安全距离;F为动态工况下的最大冲击载荷;F*为最大冲击载荷的约束值;diU、diL分别为各构件厚度的上、下限。

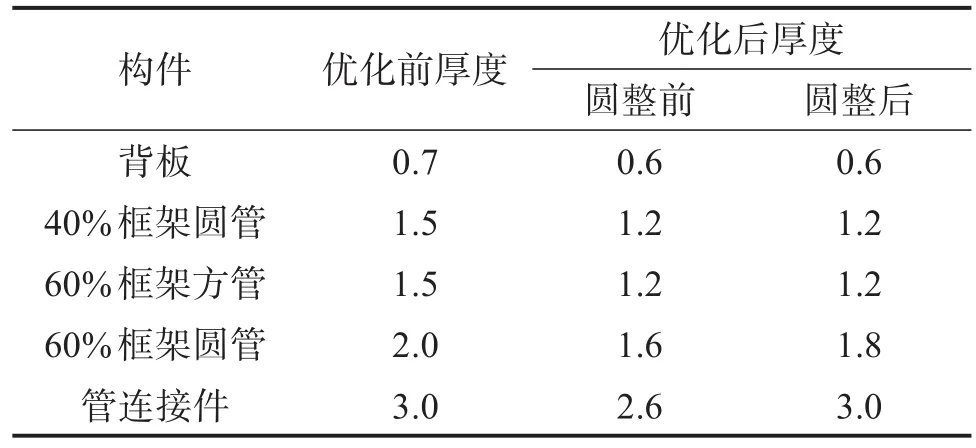

根据安全法规规定的静、动态工况,基于汽车座椅骨架的近似模型,运用模拟退火算法[21]对其进行尺寸优化。根据工程中座椅骨架构件的实际尺寸以及座椅加工工艺要求,对构件的厚度进行圆整,最终的优化结果如表2所示。将优化圆整得到的构件厚度代入座椅骨架原模型,重新进行分析计算,可得优化后的座椅骨架质量为16.11 kg,相比于优化前的17.49 kg减小了7.89%。

表2 优化前后汽车座椅骨架关键构件的厚度Table 2 Thickness of key components of automobile seat frame before and after optimization 单位:mm

2.3 座椅骨架尺寸优化结果验证

为验证上述理论优化结果的正确性,开展多工况下汽车座椅的有限元仿真分析和试验研究。

2.3.1 仿真验证

将优化后的构件厚度代入座椅骨架有限元模型,按安全法规要求设置安全带静态拉伸工况和行李箱动态碰撞工况的约束条件并进行仿真分析。

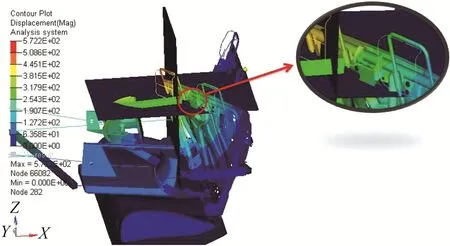

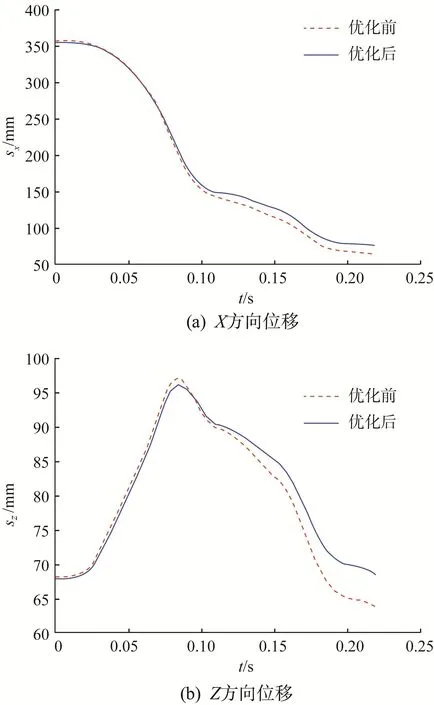

在静态工况下,优化后座椅骨架的变形云图如图7所示。由图7可知,该座椅的安全带固定点未超过第一象限。优化前后座椅安全带固定点的位移如图8所示。由图8可知,座椅X方向的变形量由277.32 mm增大到290.57 mm(X方向的最大允许变形量为355.60 mm);Z方向的变形量由1.0 mm增大到2.7 mm(Z方向的最大允许变形量为68.7 mm),均在法规允许范围内。

图7 静态工况下汽车座椅骨架的变形云图(优化后)Fig.7 Deformation nephogram of automobile seat frame under static condition(after optimization)

图8 静态工况下汽车座椅安全带固定点的位移Fig.8 Displacement of safety belt fixed point of automobile seat under static condition

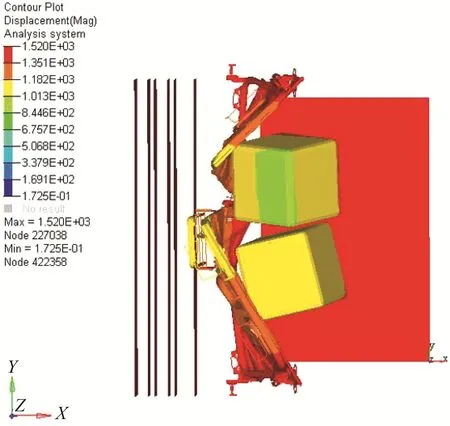

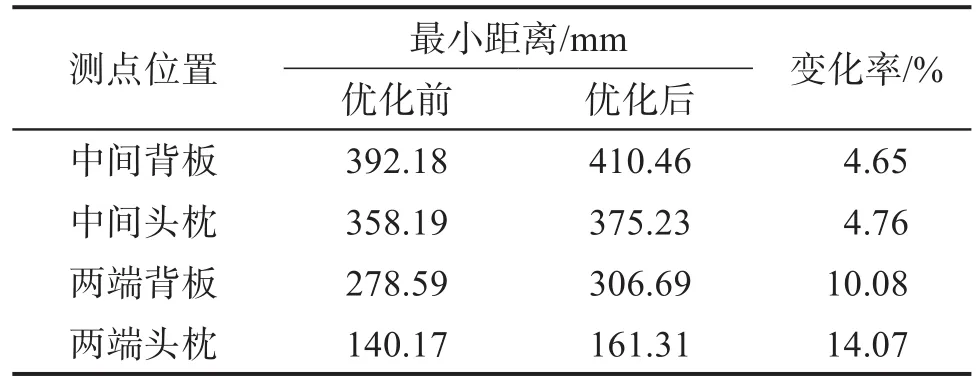

在动态工况下,优化后座椅骨架的变形云图如图9所示。从图9中可以看出,由于优化后座椅骨架关键构件的厚度减小,使得其刚度降低,从而导致其变形相对增大。优化前后座椅骨架上关键测点与A、B面的最小距离如表3所示。结果表明,各测点均未超越法规规定的A面和B面,即均在法规允许范围内。

图9 动态工况下汽车座椅骨架的变形云图(优化后)Fig.9 Deformation nephogram of automobile seat frame under dynamic condition(after optimization)

表3 动态工况下汽车座椅骨架上各关键测点与A、B面的最小距离Table 3 Minimum distance between key measuring points on automobile seat frame and surfaces A,B under dynamic condition

综上所述,仿真结果表明优化后的座椅满足相应安全法规的要求,从理论角度验证了座椅骨架尺寸优化结果的正确性。

2.3.2 试验验证

为进一步验证座椅骨架尺寸优化结果的正确性,根据优化得到的座椅骨架关键构件的厚度,制作了座椅试件,并分别在静、动态工况下对其进行试验研究。首先,根据安全法规的要求,在静态工况下,对座椅安全带进行拉伸试验,所用装置如图10所示(用质量块代替人体模型)。在开始试验前,沿水平面向上10°方向对安全带施加1.0~1.5 kN的预载荷;在试验过程中,先在人体模型膝盖对应位置处施加13.5 kN(100%)的载荷,在肩部对应位置处施加大小为座椅总成重量20倍的载荷,然后在2 s内快速施加120%的标准载荷(约16.2 kN),保持10 s后再释放。

图10 汽车座椅安全带静态拉伸试验装置Fig.10 Safety belt static tension test device for automobile seat

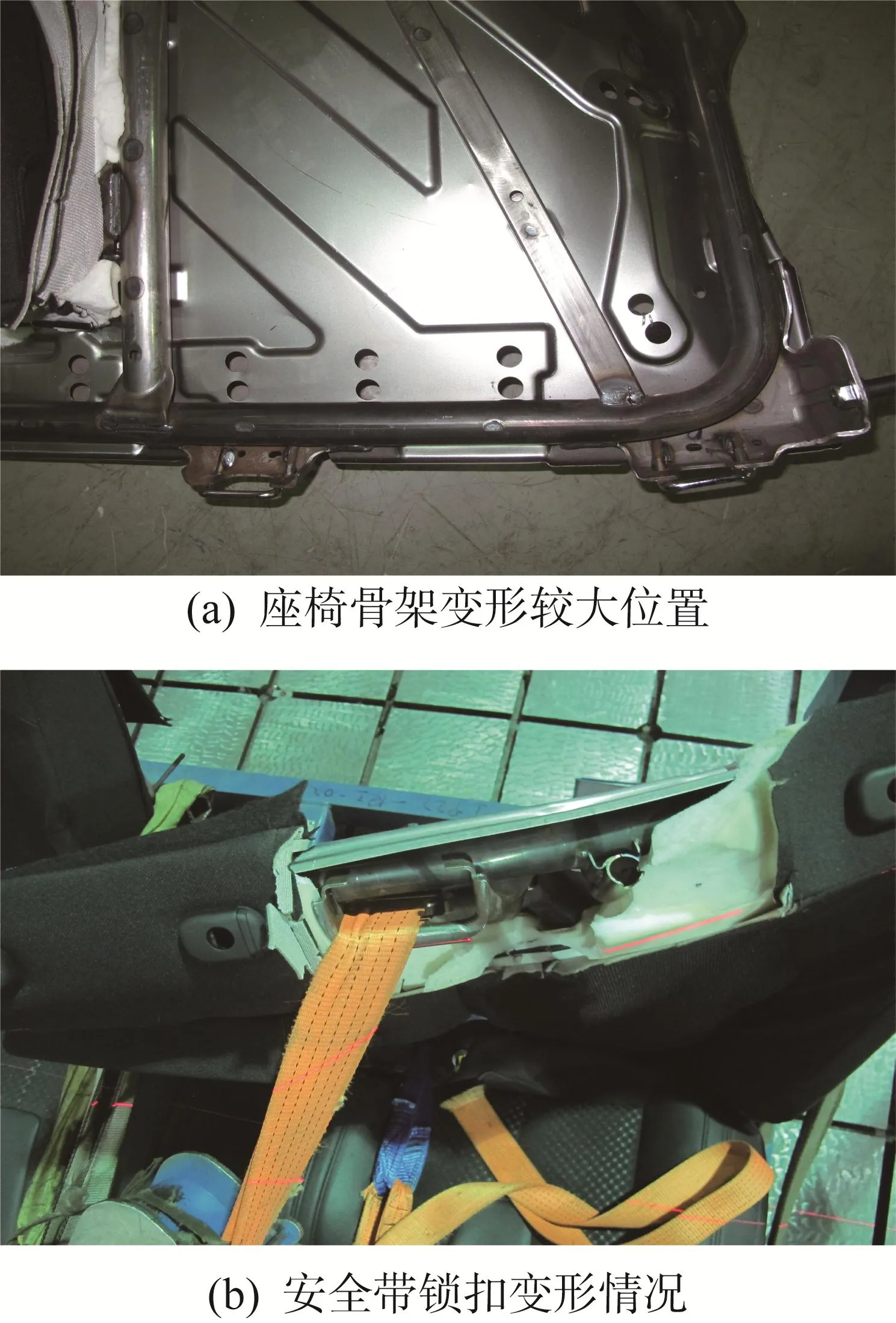

在静态工况下,座椅整体的变形情况如图11所示,座椅骨架变形较大位置以及安全带锁扣变形情况如图12所示。结果表明,在静态工况下,座椅骨架没有发生撕裂,安全带锁扣区域没有失效,说明优化后的座椅在静态工况下满足GB 14167—2013的要求。

图11 静态工况下汽车座椅的整体变形情况Fig.11 Overall deformation of automobile seat under static condition

图12 静态工况下汽车座椅骨架变形较大位置及安全带锁扣变形情况Fig.12 Large deformation position of automobile seat frame and deformation of safety belt buckle under static condition

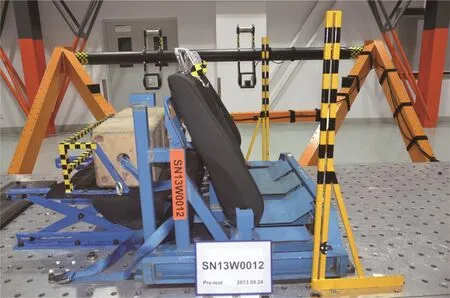

在动态工况下,对座椅进行行李箱碰撞试验。如图13所示,采用地脚螺栓和压板将座椅固定在台车上,并在距离座椅靠背后方200 mm处放置2个质量为18 kg的行李箱试样块(2个行李箱试样块的横向距离为50 mm)。在试验过程中,对台车施加20g的水平减速度,行李箱试样块在惯性作用下对座椅进行碰撞冲击。

图13 汽车座椅行李箱动态碰撞试验装置Fig.13 Luggage compartment dynamic collision test device for automobile seat

动态工况下座椅及其骨架的变形情况如图14所示。结果表明,座椅骨架未出现撕裂或分离现象,行李箱未冲破座椅骨架,仍位于座椅后;座椅头枕位移未超过规定值。由此说明,优化后的座椅满足GB 15083—2019的要求。

图14 动态工况下汽车座椅及其骨架的变形情况Fig.14 Deformation of automobile seat and its frame under dynamic condition

综上所述,试验结果表明优化后的座椅满足相应安全法规的要求,从实际角度验证了座椅骨架尺寸优化结果的正确性。

3 结 论

基于汽车座椅的静、动态工况,提出了座椅骨架轻量化设计方法,即综合考虑安全带静态拉伸工况和行李箱动态碰撞工况下的要求,对座椅骨架进行尺寸优化。首先,通过灵敏度分析确定了合适的设计变量。然后,建立多工况下座椅骨架尺寸优化数学模型,获得了理想的优化设计结果——在不改变座椅骨架结构的同时实现了减重7.89%。最后,根据安全法规的要求,分别在静、动态工况下对优化后的座椅进行有限元仿真分析和试验研究。结果表明,优化后的座椅满足相应安全法规的要求,验证了座椅骨架尺寸优化结果的正确性和所提出轻量化设计方法的有效性。