焚烧灰处理装备密封结构的创新设计

2022-01-10杨世香李文强

杨世香,李文强

(1.四川大学机械工程学院,四川成都 610065;2.四川大学创新设计与创新方法四川省重点实验室,四川成都 610065)

焚烧灰是可燃放射性固体废物高温燃烧后的产物。其粒径分布较广,有烧结块,硬度很大。为满足焚烧灰粒块的固化要求,须对其进行破碎处理[1]。目前国内针对焚烧灰处理装备的研发刚刚起步,装备密封技术还属空白。焚烧灰具有放射性活度高、容易逸散等特点,研制适用于远程控制的、高可靠性的焚烧灰处理装备密封结构对保证作业人员的健康、推动焚烧灰处理装备的工业化有着极其重要的作用。

在实际工程运用中,为充分保证焚烧灰处理装备的密封性能,提高密封结构的可靠性,通常会选用轴向密封和径向密封两种密封方式而形成双重密封结构。彭飞等[2]针对深水连接器设计了一种能够在深水高压、腐蚀条件下安装和服役的双重密封结构,采用锥面/锥面接触密封为径向主密封,采用O形圈作为径向辅助密封;该密封结构具有可靠性高、温度补偿能力强、自紧效果好等优点,但被密封的两部分之间必须有较好的对中性,对中效果由毂座外的对中机构保证。刘战伟[3]根据水下运载器可伸缩式对接装置的密封要求,通过对现有密封技术的研究,设计了以C形密封圈作为径向密封,以T形格莱圈作为轴向密封,设置耐磨圈对主密封结构进行保护的双重密封结构,使密封结构不仅具有大间隙密封功能,而且具有很好的静密封能力,同时增设了对中板以保证对接装置具有较好的对中性。孙永泰等[4]发明了一种海底管道对接连接密封装置,其密封结构的径向密封采用2个密封环和柱面/柱面接触密封方式,轴向密封采用密封圈;该密封装置在限定的位置可以依靠自身导向径向定位,对密封预紧力的要求较低且其密封可靠性高,但该密封结构复杂,有较多定位和密封零件以及精加工面。王勇等[5]分析了柱塞密封结构,该结构采用2个串联的O形圈形成双重径向密封结构;因具有良好的密封性能,被广泛用于飞船各个分系统的管路连接中,如返回舱的推进系统、轨道舱的环控系统和内回路系统等,但该密封结构须依靠外部对中结构以防止O形圈被挤出。

通过对现有成熟密封结构的分析可知,现有密封结构均不能满足焚烧灰处理装备对接装置的密封要求。因此,笔者通过分析现有密封结构的结构特点,采用 TRIZ(Teoriya Resheniya Izobreatatelskikh Zadatch,发明问题解决理论)提出了一种能克服对接平台与标准钢桶对接时对中精度不高的缺陷、密封可靠性好、结构简单且不会增大装备复杂性的对接装置密封结构。建立了该密封结构的性能评价指标及其计算公式,根据焚烧灰处理装备的使用情况进行了指标分析,并对该密封结构进行了仿真分析,优化了创新方案,以期为远程解决对接装置的密封问题提供有益借鉴。

1 焚烧灰处理装备的工作过程和密封方式分类

1.1 焚烧灰处理装备的工作过程

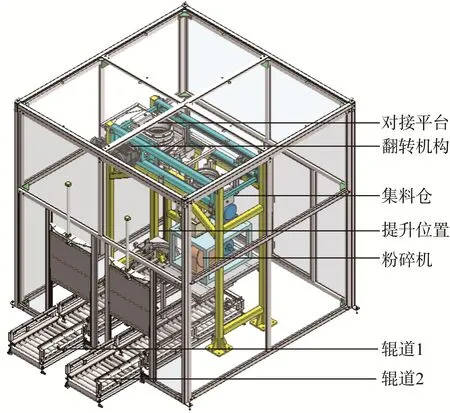

焚烧灰处理装备的结构如图1所示。其工作过程为:由人工将装有焚烧灰的标准钢桶揭盖并放置在辊道1上,标准钢桶通过辊道1运输至提升位置,再由提升装置提升至指定高度;对接平台的锁紧机构托起标准钢桶的法兰并抱紧桶身,翻转机构带动对接装置翻转并将它平移至集料仓上方;对接装置与集料仓进行对接,完成后对接装置和集料仓的入口阀门开启,标准钢桶内的焚烧灰倒入集料仓;焚烧灰倒入完毕后,对接装置和集料仓的入口阀门关闭,粉碎机启动,集料仓出口阀门开启,破碎的焚烧灰进入预存标准钢桶,同时对接装置原路返回至初始工位,锁紧机构复位,标准钢桶(空)继续原路返回至初始位置,预存标准钢桶装料完成后通过辊道2运出并进行人工加盖。

图1 焚烧灰处理装备的结构Fig.1 Structure of incineration ash treatment equipment

其中对接平台与标准钢桶的对接密封原理为:锁紧机构的锁紧执行部件沿标准钢桶径向移动并抱紧桶身,标准钢桶在锁紧执行部件的斜楔作用下被托起并挤压密封结构,使密封结构的密封接触面上产生并维持满足密封性能的接触压力,从而实现标准钢桶与对接平台的对接和密封。

焚烧灰处理装备的对接装置如图2所示。其由对接平台和标准钢桶组成。其中对接平台由1个阀门、2个对接口、机架和锁紧机构组成,锁紧机构包括锁紧执行部件和锁紧气缸两部分。标准钢桶的形状和尺寸满足行业标准EJ 1042—2014。

图2 焚烧灰处理装备的对接装置Fig.2 Docking device of incineration ash treatment equipment

在焚烧灰处理装备的工作过程中,标准钢桶的定位是由光电开关检测定位的。光电开关的响应时间和零部件的制造和安装误差等会导致对接平台与标准钢桶的对中精度不高。因此,在对密封结构进行创新设计时,要保证密封结构的密封性能满足小时泄漏率4级标准,并且须克服对接平台与标准钢桶对接时对中精度不高的缺陷,同时要求对接装置的分离力小及密封结构简单,以适应远程控制和降低装置的复杂性。

1.2 密封方式分类

按密封件与被密封件的接触位置可将密封方式分为轴向密封和径向密封。

轴向密封即端面密封,被广泛应用于法兰密封中,且密封技术成熟。中、低压法兰常用密封面形式有平面、凹凸面及榫槽面三种[6]。平面型法兰密封结构简单,加工方便,但是密封面垫片的接触面积较大,预紧时垫片易向两侧伸展或移动,不易压紧[6]。凹凸面和榫槽面法兰密封结构中垫片不易被挤出,且配合后被密封的两部分具备良好的对中性,因此被广泛运用于被密封件压力较高和对密封性能要求严格的场合,其中由于凹面与凸面的配合间隙很小,要求对接装置对接时有较高的对中精度。

径向密封分为密封元件密封和硬密封两种方式。径向密封的密封元件多采用高弹性橡胶材料,常用的有O形密封圈、唇形密封件和组合密封件。密封元件密封是一种挤压型密封,其工作原理是:密封件发生弹性变形,在密封接触面上产生接触压力[7],当接触压力大于被密封介质的内压时,即实现了密封。该密封方式要求对接装置有较好的对中性,以保证密封元件有均匀的挤压变形,从而保证密封的可靠性。硬密封方式被广泛应用于阀门密封、特殊螺纹接头密封领域,常用的有锥面/锥面、锥面/球面、柱面/球面接触密封方式[8]。锥面/锥面接触密封属于面接触形式,由于其有较长的泄漏通道,能够获得较好的密封效果,但加工难度大,2个相互配合的有锥度的锥面较难实现很好的匹配,导致密封性能难以保证。锥面/球面接触密封通过在密封面上形成线接触,达到防止介质泄漏的目的。该密封方式具有密封性能好、拆卸方便等优点,然而在密封时要求有较大的轴向预紧力使球面产生较大的变形量,才能保证密封结构轴向受拉时也有足够的接触压力,从而保证密封的可靠性。柱面/球面接触密封也是一种线接触密封,其密封性能受轴向拉伸载荷的影响较小,但要求柱面与球面有较大的装配过盈量以获得足够的接触压力[8]。

2 基于TRIZ理论的密封结构创新设计

2.1 密封需求与矛盾分析

对现有高可靠性密封结构的结构特点分析可知,轴向密封结构和径向密封结构是典型的基础密封结构。在实际工程中,根据密封性能要求和使用工况,选用其中1种或2种密封方式进行密封结构的调整和优化形成所需的密封结构。在焚烧灰处理装备密封结构的设计中,若采用轴向密封方式,会因垫片受力不均而导致焚烧灰泄漏,若设置导向机构来克服对接装置对中精度不高的缺陷,将导致密封装置的复杂性增大;若采用凹凸面或榫槽面法兰密封结构,虽然其具备良好的对中性,但在远程控制对接的工况下也须增加辅助导向装置;若采用弹性元件密封的径向密封方式,则须增设外力提供装置,以克服弹性元件与标准钢桶之间较大的摩擦力,这也将导致密封装置的复杂性增大;若采用硬密封方式,锥面/锥面、锥面/球面、柱面/球面接触密封方式虽然都能保证密封结构有良好的密封性能,但须改变标准钢桶的形状使其形成锥面或者球面,因此会导致标准钢桶整体形状的改变。

2.2 矛盾解决及创新方案的形成

TRIZ理论不主张采用调和或折中的策略解决系统矛盾,而主张获得双赢的解决方案[9-10]。针对前述密封需求与矛盾,可运用对应的发明原理获得具体解决方案。根据焚烧灰处理装备密封结构的设计需求,可知需要改善的工程参数为可靠性27、适应性35,而恶化的参数为装置的形状12和复杂性36。经过分析和比较,发现TRIZ理论中第1条“分割原理”和第15条“动态特性原理”是可以利用的。

根据第1条“分割原理”,采用锥面/锥面接触密封方式时可以保留对接平台对接口的锥面,但由于不能改变标准钢桶的圆柱形状,形成了柱面/锥面线接触密封方式。这种密封结构既保留了接触式密封结构良好的密封性能,同时克服了对接平台与标准钢桶对接时对中精度不高的缺陷。但由于柱面/锥面密封结构在轴向拉力的作用下径向间隙增大,密封性能降低,因此该方案具有一定的局限性。根据第15条“动态特性原理”,增设具有自适应性的辅助密封结构。标准钢桶端面有法兰结构,可采用轴向密封方式,但常见的实心密封弹性元件所需轴向压力较大且变形量较小,容易影响柱面/锥面密封结构的有效配合,根据多孔材料原理,选用空心D形密封圈来解决该问题。综合2个发明原理,本文提出一种全新的主密封和辅助密封相结合的双密封方式,形成了相应的密封结构方案,如图3所示。

图3 基于双密封方式的密封结构Fig.3 Sealing structure based on double sealing mode

3 密封结构性能评价指标及其计算方法

针对新型密封结构,须建立性能评价指标对其密封性能进行评估。小时泄漏率是评价密封结构密封性能的重要指标之一。同时,为了保证焚烧灰处理装备翻转时不出现焚烧灰逸散现象,还须维持密封结构的密封接触面上有稳定且足够的接触压力。这可通过斜楔将对接平台锁紧气缸提供的水平力合成为轴向锁紧力来实现。因此,本文将轴向锁紧力作为另一指标来评价新型密封结构的密封性能。

3.1 小时泄漏率

由标准钢桶、焚烧灰处理装备密封结构和对接平台所组成的密闭空间称为密封箱室。密封箱室的小时泄漏率Tf为密封箱室在正常工作条件(压力和温度)下1 h的泄漏量Q与该密封箱室的体积V的比值[11],即:

根据密封箱室密封性检验方法[11],在密封箱室内外压差为1 000 Pa时,密封环接触压力大于1 000 Pa即可保证密封结构能有效满足小时泄漏率4级标准。

3.2 轴向锁紧力

根据密封结构的使用工况,密封结构所需轴向锁紧力F为:

式中:F1为空心D形密封圈密封比压力的轴向分量;F2为锥面/柱面密封密封比压力的轴向分量;F3为装有焚烧灰的标准钢桶总重量。

Mooney-Revlin模型能够很好地描述橡胶材料在压缩率小于150%时的变形,尤其能够较好地表示橡胶材料在小应变范围内的力学行为。空心D形密封圈的压缩率小于10%,故采用Mooney-Revlin模型描述空心D形密封圈的力学性能。其应变能函数表达式为:

式中:W为应变势能;C10、C01为Mooney-Rivlin常数;I1、I2为第一、第二应变张量不变量。

在各向同性超弹性材料单轴变形中,I1、I2分别为[12]:

式中:λ为密封圈轴向伸长率。

空心D形密封圈的轴向接触应力δ为[13]:

空心D形密封圈的轴向有效接触面积为SD,则:

利用锁紧机构保持对接平台与标准钢桶的相对位置,维持密封结构的密封接触面上有稳定且足够的接触压力。锁紧结构锁紧后,锥面/柱面密封环上受到的锁紧机构的法向接触载荷N为:

式中:pw为密封环受到的平均接触压力;D1为密封环的直径;L为密封环的接触宽度;π为圆周率。

根据密封原理,可知:

式中:k为安全系数;p为内部介质压力。

在锁紧状态下,标准钢桶相对对接平台有滑动趋势,受摩擦力f的作用,滑动方向为在接触处沿锥面向下。N与f的合力即为F2,则:

式中:α为锥面与柱面配合的夹角;μ为摩擦角。

根据实际工况,选取以下参数:50 L标准钢桶,α=20°,μ=9.1°,F=386 N,F3=300 N,密封圈截面的宽、高、厚分别为9,6,2mm,密封圈轴向压缩量为0.1mm,C10=0.289 7,C01=0.059 9。根据上述公式可计算得到δ=0.036 MPa,pw=0.087 MPa,均大于密封介质内压1 000 Pa,可见密封结构能够较好地满足小时泄漏率4级标准。

4 新型密封结构的仿真分析与优化

4.1 新型密封结构的仿真分析

为了验证计算结果的准确性,并对所设计的新型密封结构进行进一步优化,采用ANSYS软件对新型密封结构进行仿真分析。由于空心D形密封圈属于辅助密封,不干涉柱面/锥面的配合密封,为了简化仿真计算,将2个密封结构进行单独分析,分别建立其有限元模型。

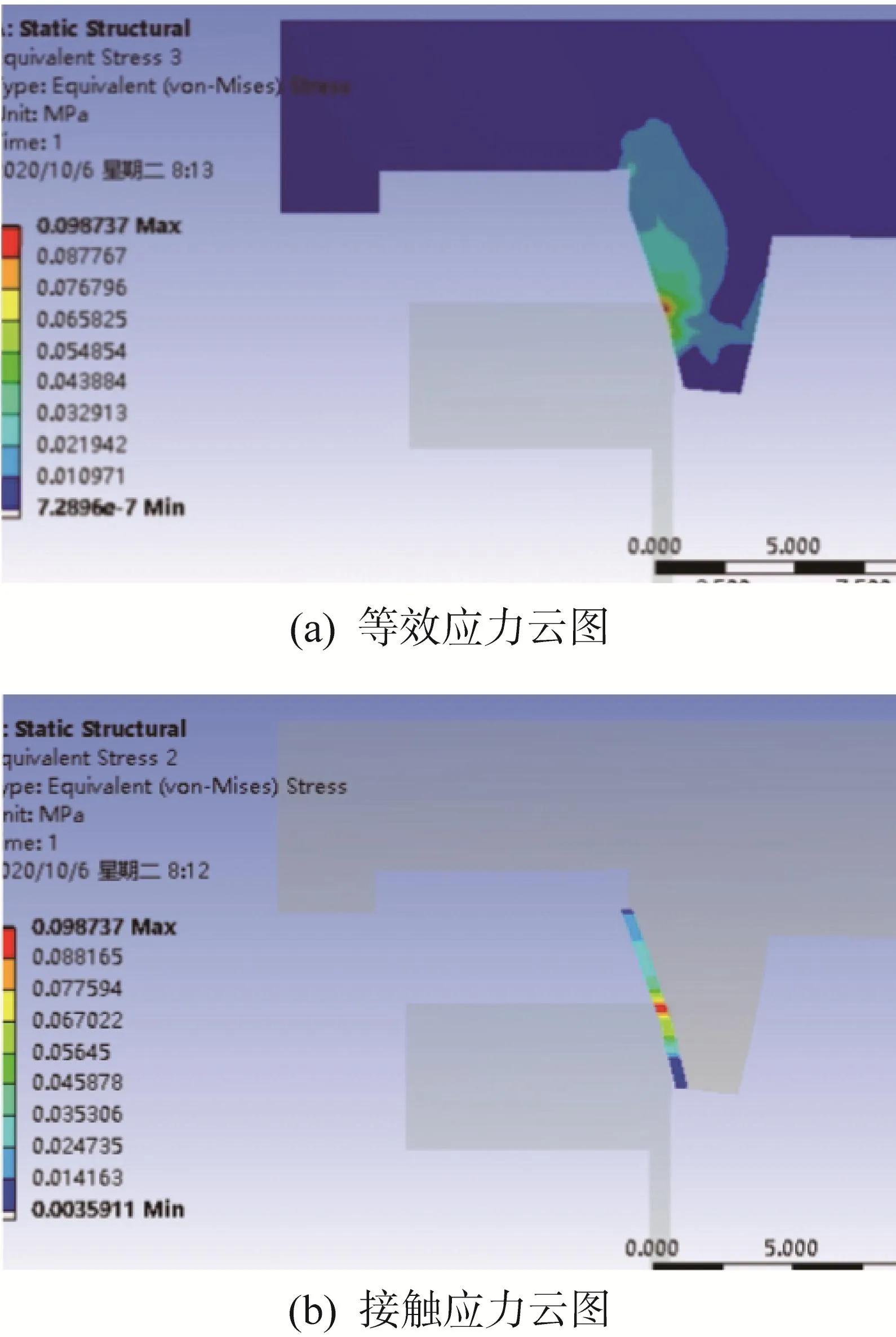

锥面/柱面密封结构的材料为聚四氟乙烯,密度为2 200 kg/m3,杨氏模量为1.42 GPa,泊松比为0.4。标准钢桶的材料为结构钢,对接口的材料为聚四氟乙烯。在标准钢桶与对接口之间添加接触约束,并设置摩擦系数为0.16,将对接口设置为固定约束并约束标准钢桶水平方向的移动[14],选用Lagrange方法来模拟相关接触分析。在标准钢桶法兰上施加单位压强p0=5 000 Pa。在锥面/柱面接触密封中,对接口材料为聚四氟乙烯,其性能远弱于结构钢,因此在分析过程中须关注对接口的受力变形情况。对接后对接口的应力云图如图4所示。

图4 新型密封结构对接口的应力云图Fig.4 Stress nephogram of docking port of new sealing structure

由图4(a)可知,对接口的最大应力为0.098 MPa,远小于聚四氟乙烯的屈服强度24 MPa;由图4(b)可知,锥面/柱面密封结构的最大接触应力为0.098 MPa,大于密封介质内压1 000 Pa,满足密封要求。因此,锥面/柱面密封结构满足设计要求。

空心D形密封圈的截面宽为9 mm,高为6 mm,厚为2 mm,工作时只受标准钢桶与对接口的挤压作用,且荷载沿密封圈轴向均匀分布,整圈受力分布一致,因此在有限元建模过程中可以将其简化为二维平面模型[15]。对简化后的有限元模型进行网格划分,设置空心D形密封圈的网格大小为0.5,对接口和标准钢桶的网格大小为1。采用非线性弹性材料类型中的Mooney-Rivlin 2阶模型,设C10=0.289 7,C01=0.059 9,不可压缩参数d=0.02。空心D形密封圈选用橡胶材料,对接平台采用聚四氟乙烯,标准钢桶采用结构钢。设置标准钢桶与密封圈手动接触,接触方式为无摩擦。固定对接平台和标准钢桶x方向的移动,设置标准钢桶y向移动为0.1 mm(即密封圈的压缩量)。对接后密封结构密封圈的应力云图如图5所示。

图5 新型密封结构密封圈的应力云图Fig.5 Stress nephogram of sealing ring of new sealing structure

由图5(a)可知,对接后密封圈的最大应力为0.048 MPa,小于橡胶的屈服强度14 MPa。由图5(b)可知,密封圈的最大接触应力为0.048 MPa,大于密封介质内压。因此,空心D形密封圈满足设计要求。

4.2 新型密封结构的优化

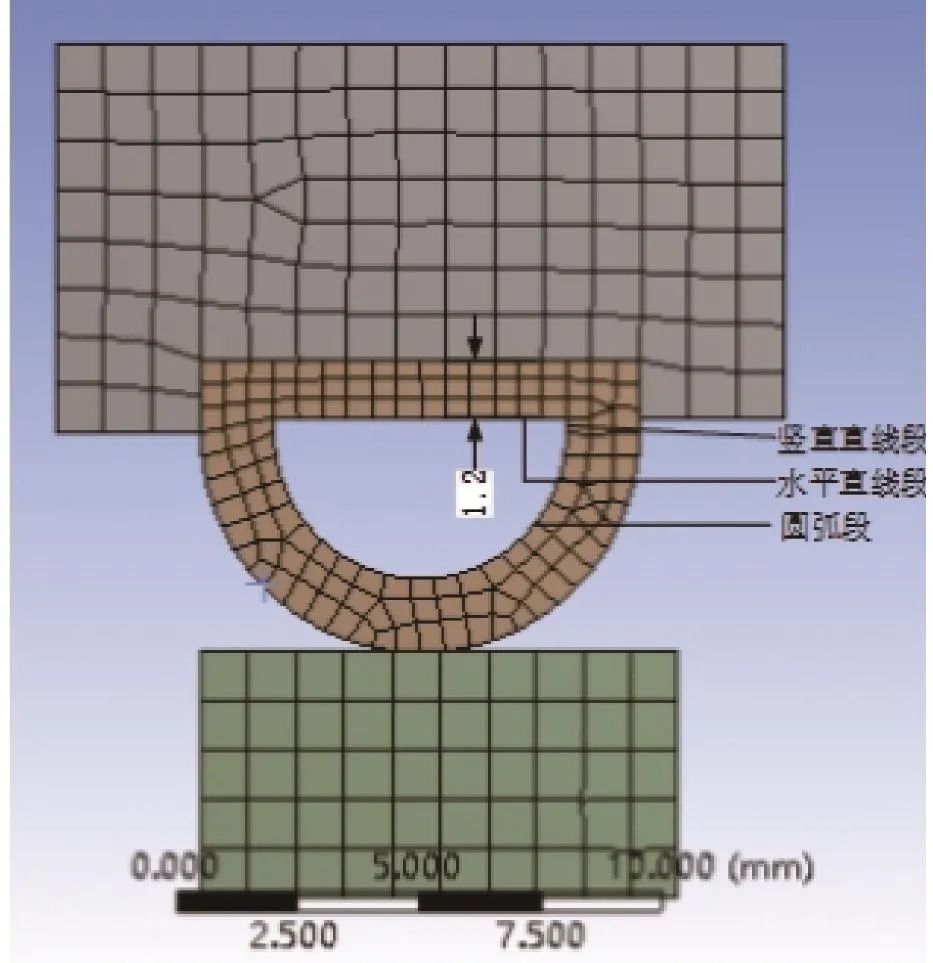

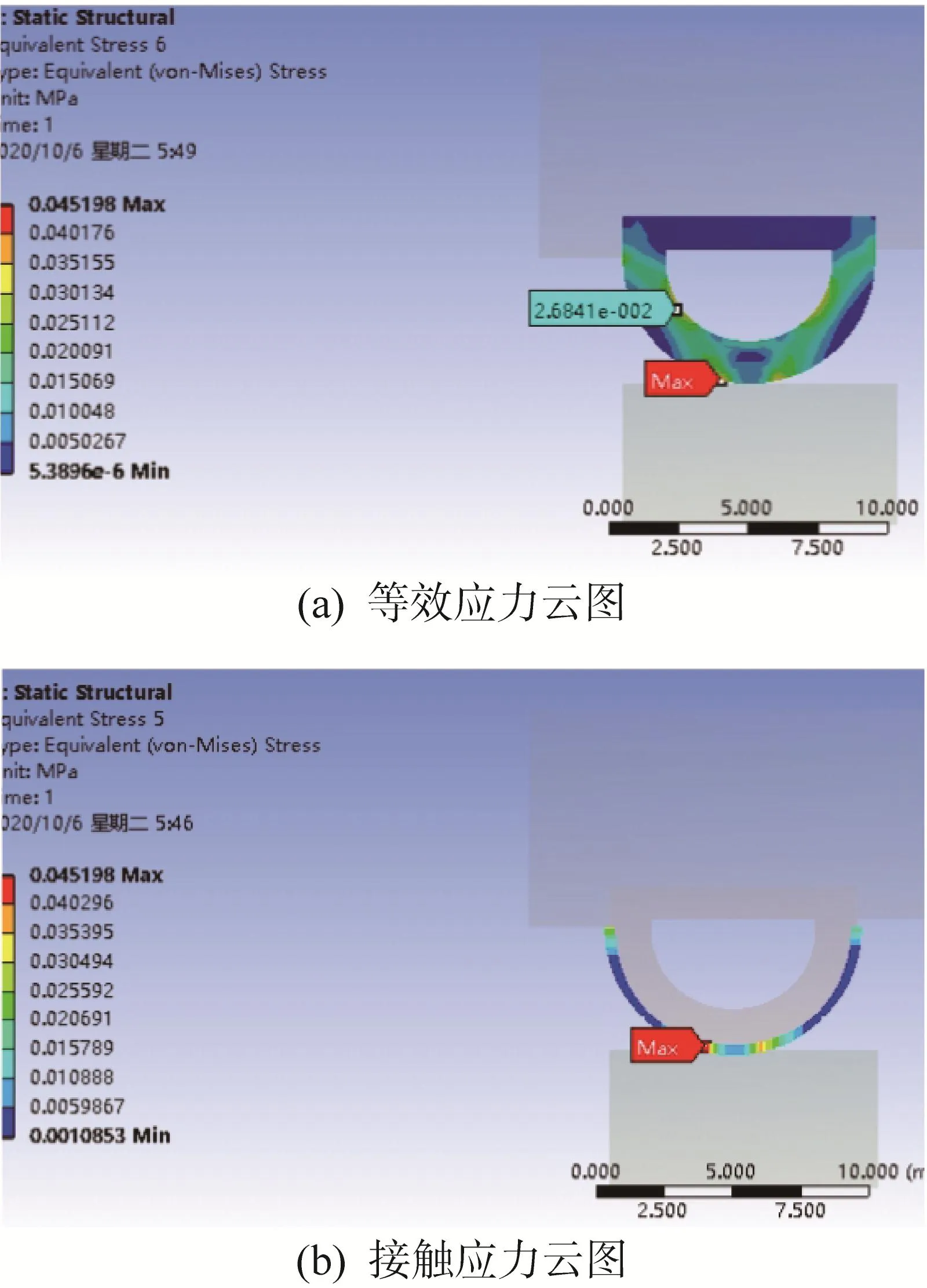

由图4(a)可知,密封槽底部附近出现较明显的应力集中现象,对接口的配合锥面位置发生较明显的变形,因此须进行优化设计以提高密封结构的使用寿命。根据对接口的结构特点,可以通过将密封槽沿径向向外移动、减小锥面与柱面配合的夹角α以及减小对接口内孔尺寸三种方式改善该处的受力情况。密封槽沿径向向外移动必然会导致密封圈和对接口整体尺寸的增大;减小对接口内孔尺寸会降低后续出料的效率并增加余料残留;根据式(10),在密封面接触压力相同时可以通过减小轴向锁紧力来减小α,但这对对接平台与标准钢桶的对中精度要求更高。通过分析发现,可以通过将密封结构的配合锥面段分为密封段和导向段来解决该问题。密封段采用较小的配合角以提高对接口刚度和降低锁紧力,导向段采用较大的配合角以降低对对接装置对中性的要求。经过比较后得出,减小α的优化方案成本低,易实施,且使密封结构紧凑。将α减小50%,优化后锥面/柱面密封结构的网格模型如图6所示,对接后其应力云图如图7所示。

图6 优化后锥面/柱面密封结构的网格模型Fig.6 Mesh model of optimized conical/cylindrical sealing structure

图7 优化后锥面/柱面密封结构的应力云图Fig.7 Stress nephogram of optimized conical/cylindrical sealing structure

由图7可知,将α减小50%后,在其他条件不变的情况下,接触压力提高了54%,密封槽底部应力集中范围明显减小,槽底部的应力值为0.025 MPa左右。

由图5(a)可知,除空心D形密封圈接触表面有较大的应力外,密封圈内圈处也有较大的应力。内圈应力较大处呈现由圆弧和弦线连接形成的尖角的特征,因此可以通过常用的倒圆角方式去除该尖角特征,但会导致密封圈的厚度不均匀,影响注塑质量。因此,可以通过减小密封圈厚度,在圆弧和弦线之间增加过渡线段以增大尖角,来减若此处的应力集中。优化后密封结构密封圈的网格模型如图8所示,对接后其应力云图如图9所示。

图8 优化后密封结构密封圈的网格模型Fig.8 Mesh model of sealing ring of optimized sealing structure

图9 优化后密封结构密封圈的应力云图Fig.9 Stress nephogram of sealing ring of optimized sealing structure

对比图5和图9可知:密封圈内应力集中处的应力值由优化前的0.035 MPa降低到优化后的0.0268 MPa,降幅超过23%;接触应力由优化前的0.048 MPa降低到优化后的0.045 MPa,降幅超过6%,远小于应力集中处的应力值降幅,且接触压力仍远大于密封介质内压。

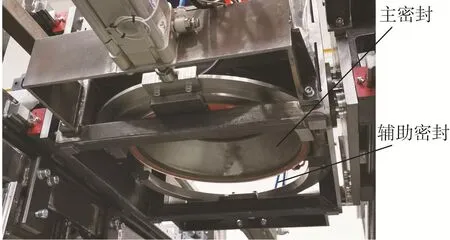

5 实验验证

笔者设计的主密封与辅助密封相结合的双密封结构已成功应用于焚烧灰处理装备,如图10所示。应用结果表明,该密封结构能够满足小时泄漏率4级标准,对接平台与标准钢桶的对中精度较高,整体性能得到显著提高。

图10 基于双密封结构的焚烧灰处理装备Fig.10 Incineration ash treatment equipment based on double sealing structure

6 总结

笔者通过对现有密封结构的分析,利用TRIZ理论提出了一种主密封与辅助密封相结合的双密封结构,提高了焚烧灰处理装备密封结构的密封性能。建立了密封性能的评价指标及其计算公式,根据焚烧灰处理装备的使用工况进行了指标分析,结果表明该密封结构满足小时泄漏率4级标准。对密封结构进行了仿真分析与优化,优化后柱面/锥面密封结构的接触应力提高了54%,密封槽底部应力集中范围明显减小,应力集中值基本不变。优化后空心D形密封圈应力集中处的应力降幅超过23%,远大于接触应力的降幅。优化后密封结构的整体性能提到显著提高,在焚烧灰处理装备中得到良好应用。