齿轮减速机维护

2022-01-10魏长柏李涛

魏长柏 李涛

(河钢集团承德钢铁分公司 河北承德067000)

1 前言

齿轮减速机(以下简称减速机)是机械传动的重要组成部分,是一种封闭在箱体内的齿轮或蜗杆传动所组成的独立传动装置,通常应用于原动机和工作机之间,具有传递大扭矩和改变轴线之间相互关系的作用,因此被大量应用。作为传动机构,减速机在现实中具有非常重要的作用,如其中一台减速机出现故障,将造成停产并产生大量的故障时间,造成损失。因此,减速机的维护是设备维护工作重点[1],减速机的日常点检、维修内容需要一些方法、以及很高的检查标准以保证其检修质量,确保减速机在使用周期内不出故障。

2 故障分析

在减速机使用过程中的故障检测方法一般分为:听音、测温、测振、螺栓紧固、模型诊断[2]。在大多数的实际工作中,前四种方法被大量的应用。减速机的故障诊断是一个在现场的实际工作中逐步积累的过程,需要大量的工作经验才能准确判断故障原因。在故障原因被找到以后,减速机将利用检修时间下线维修。立式轧机减速机如图1所示。

图1 某轧钢厂立式轧机减速机

故障实例:在正常轧钢速度下,无钢坯通过时,减速机表现出不规则,间断的异声;当钢坯通过时声音变为明显的、浓厚的嗡嗡声;测量的速度振动值为4.4mm/s,数值超过正常范围上限;各部位轴承温度52℃,在规定的报警范围内;各部位螺栓无松动现象。

故障原因:通过检查发现,2段齿轮轴与伞齿轮接触部位存在错位现象。初步判断故障原因为2段齿轮轴键槽磨损、连接件键磨损、伞齿轮键槽磨损。

修复过程及处理方法:减速机下线解体,更换2段齿轮轴一根、更换伞齿轮一对,其他附件根据测量结果进行更换。

3 故障判断与维修

3.1 减速机下线

下线前检查事项:电机与减速机的联轴器是否脱开、减速机与底座连接螺栓是否松开、各介质管路是否脱开并保证无干涉、其余附属工作准备到位[3]。同时有一个重要的事项,应在底座上焊接减速机箱体定位块或者顶丝,有了定位块和顶丝,在减速机修理完毕安装时可以确保其位于正确的工作位置上,利于减速机位置的调整。

3.2 减速机修理

减速机在工作位置吊运至修理区域后则进入了线下修理的过程,以下对修理过程进行简述。

3.2.1 解体

吹扫箱体,保证减速机表面无杂物及灰尘、避免在解体过程中发生异常。

拆除箱体附属管路、拆除相应部位连接螺栓。在此过程中应对照图纸检查,因减速机在箱体内部有时也存在连接螺栓,如不拆除会对后续工作造成返工。螺栓及附属管路拆除后应放入固定存放区[4],并对其进行检查清理,螺栓除锈、浸油,保证上线时无异常。

3.2.2 零件检查与测量

箱体分离后,减速机内部结构呈现。首先应对其备件进行初步检查:

齿轮、轴检查,内容包括:齿面烧伤、点蚀、磨损、断齿、裂纹等;同时转动快速轴,检查齿轮是否与对应轴存在相对位移,以确保键槽及键无异常。

轴承检查,内容包括:点蚀、保持架损坏、烧伤、辊子表面金属剥落、生锈等。

箱体检查,内容包括:裂纹、焊口开裂等。

初步检查完毕后,可以决定减速机更换零件的一部分内容,剩下的更换内容需要对减速机数据进行测量而决定,同时此数据也是减速机上线后数据的一个参照。

测量内容:

(1)齿侧隙。安装齿轮侧间隙,是指一对啮合齿轮的非工作表面,沿法线方向的距离。一对安装的啮合齿轮必须留有齿侧间隙,以补偿齿轮制造与安装时的精度公差,以及传递载荷时的弹性变形和由于受温度影响的变形,并可贮存一定量的润滑油,以改善齿轮表面的润滑状态[5]。通常齿轮的侧间隙在确保正常使用的情况下越小越好,在制造时是根据齿轮所使用要求的精度等级来设计的。

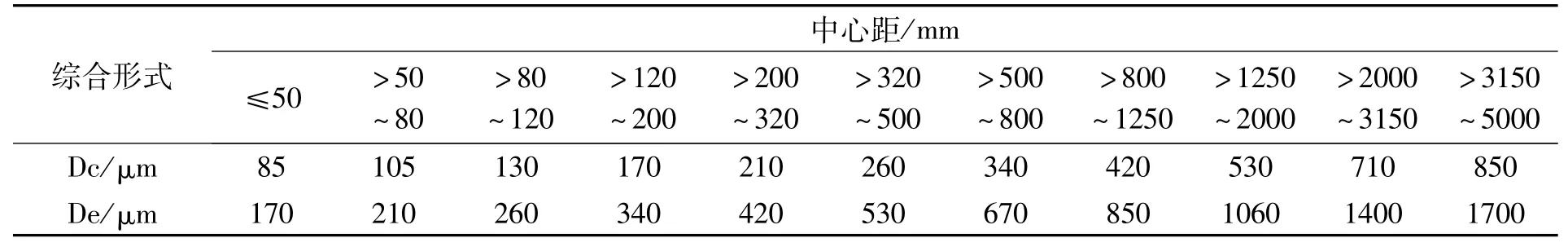

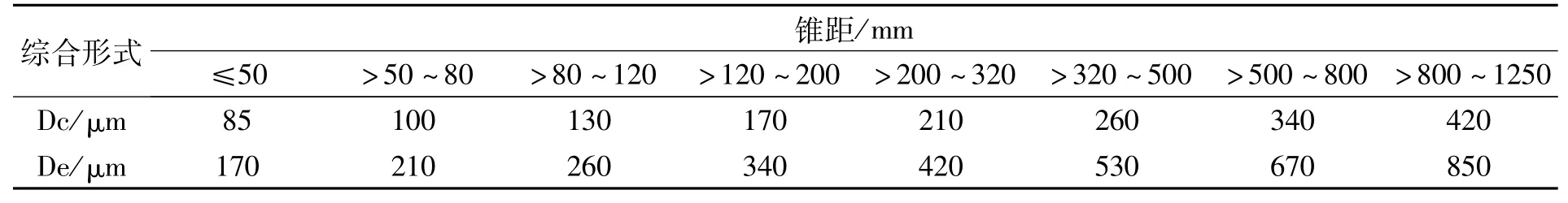

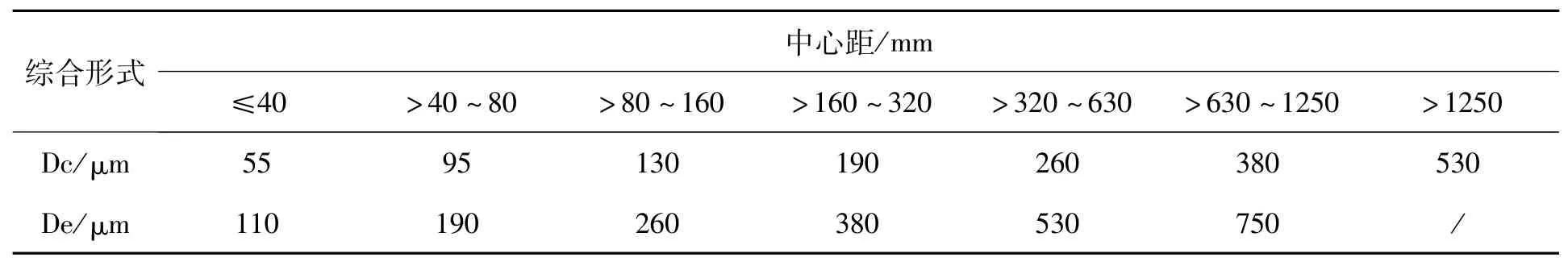

齿轮标准保证侧间隙是基本的侧间隙规范。对于冶金机械设备的闭式传动采用Dc,对于开式传动则采用较大侧隙De,可根据表1、表2、表3查取。

表1 圆柱齿轮的保证侧间隙

表2 圆锥齿轮的保证侧间隙

表3 蜗轮传动的保证侧间隙

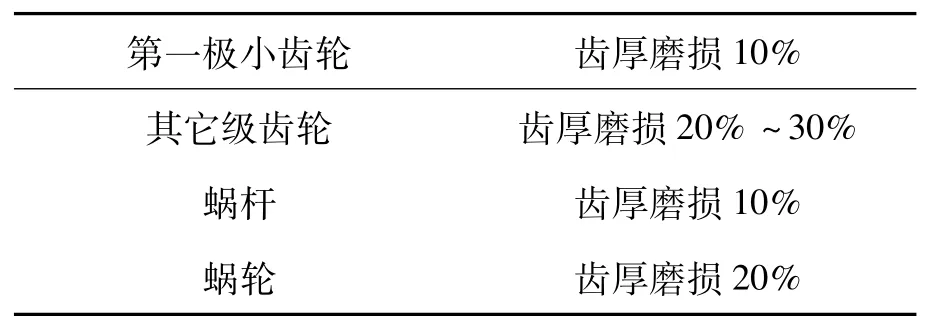

齿轮侧间隙增大,是由于齿轮磨损产生的。侧间隙的调整如有偏心套杯,可进行微调,如无偏心套杯,侧间隙无法调整。因此在综合备件费用的情况下,允许侧间隙适当增大,最大侧间隙为安装间隙的2~3倍。同时,在侧间隙范围正常情况下,还应对照图纸测量齿轮的磨损量,表4为磨损范围。

表4 磨损范围

齿轮侧间隙的测量方法日常中分为两种:压铅法、百分表法[6]。

压铅法:选择合适的软铅丝,沿从动齿轮一直轮齿的齿宽方向将3段铅丝等距离使用油脂黏贴在该齿轮上,注意在实际工作中,齿宽在200mm以下,可黏贴2断铅丝,同时铅丝的长度不应短于5个齿。然后转动齿轮,经挤压后软铅丝变扁其压扁处即为齿轮的实际顶间隙,齿面侧铅丝厚度和即为侧间隙,注意测量时应使用外径千分尺,测量位置为铅丝最薄处。缺点为费时,测量不是很准确,优点为可测量出顶侧间隙,在实际应用中大量应用。

百分表法:固定好百分表,将百分表指针垂直于齿面,轻轻反复转动齿轮,百分表读数即为齿轮侧间隙。较压铅法优点为测量结果准确,省时。需要测量精密尺寸时被大量应用。

现场实际工作中,为了互相验证其测量结果,往往两者同时使用。

对于上例减速机,按照每段轴距,进行测量,其中3段轴与4段轴轴距为180mm,则理论间隙为0.17mm,实际侧间隙为0.42mm,证明3段轴与4段轴齿轮侧隙正常。

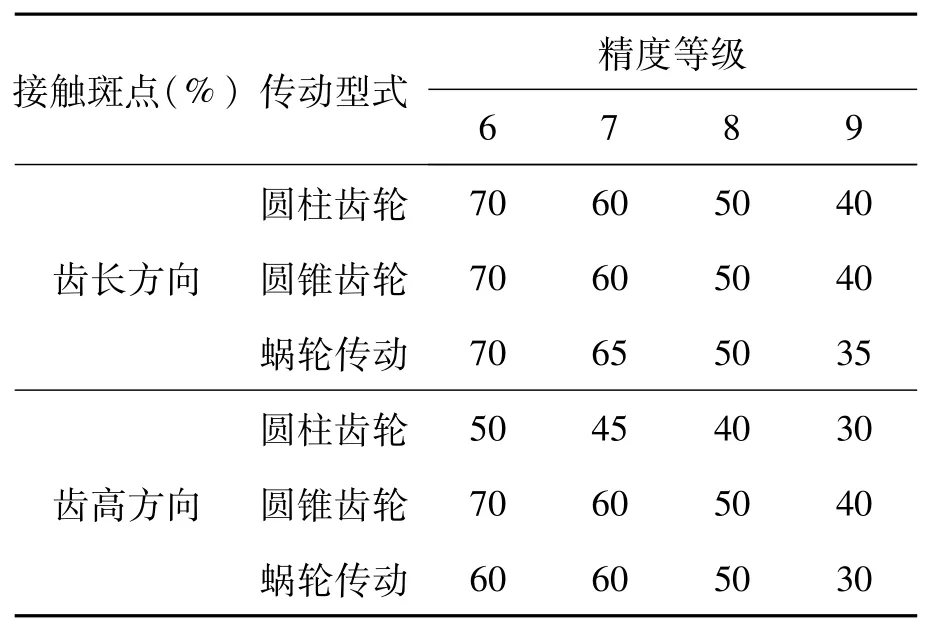

(2)齿接触。齿轮啮合时,齿的工作表面因互相滚压而留有可见的痕迹,所显示的接触斑点可以判断齿轮传动的装配质量,齿轮啮合是否正确。齿接触标准按精度等级选定见表5。

表5 齿接触标准精度等级

测量方法:通常用红铅油薄而均匀的涂抹在小齿轮的齿面上,并且涂抹位置应根据转动方向涂抹在受力面上,按正确的转动方向快速转动齿轮,检查大齿轮表面着色情况。接触率应符合表4中情况,不符合应继续检查或者更换备件。

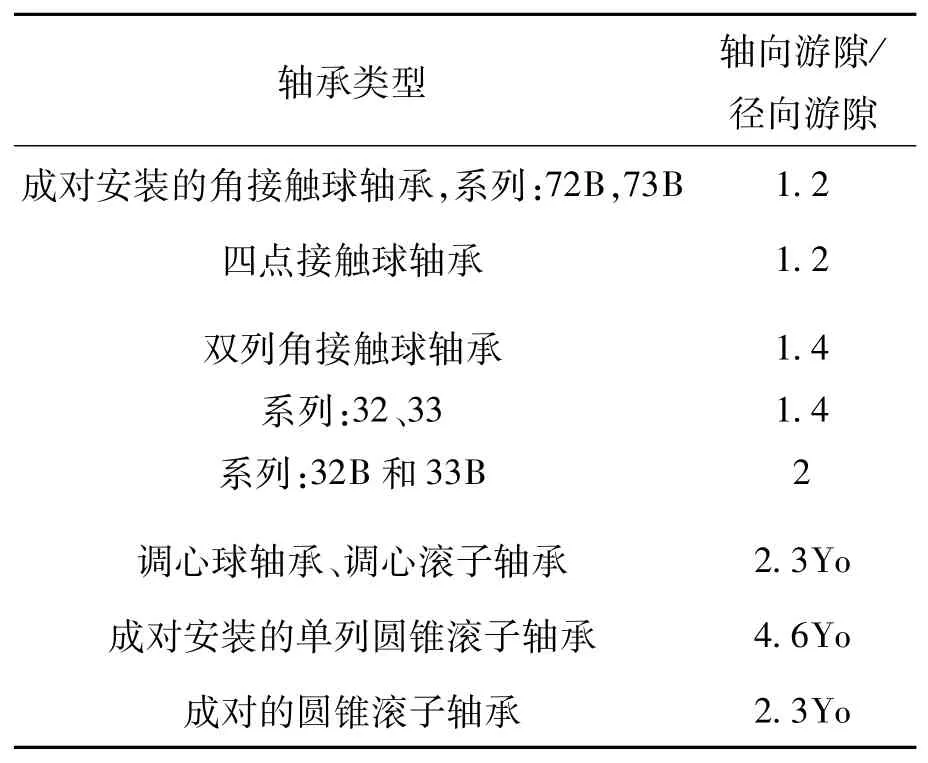

(3)轴承游隙。

径向游隙,轴承不同等级的原始侧间隙值可根据轴承类型、孔径从轴承样本中查取。检查过程中,测量值不允许大于2倍的原始径向游隙。测量时需使用塞尺进行检测。

轴向窜动量。通常称其为轴承轴向游隙,对装配间隙不可调整的滚动轴承,因受热膨胀产生轴向移动,这样因内外圈相对移动而使轴承径向间隙减小[7]。甚至使滚动体在内外圈之间卡住,故在装配时,常将双支承中的其中一个轴承和其端盖之间留有轴向间隙a。

式中:L—轴承间的距离,mm;

∂—线膨胀系数;

Δt—轴工作温度与环境温度之差值,℃。

实际应用时可按经验数据a取0.25mm~0.40mm。当a>1mm时,应进行更换。

对间隙可调整的滚动轴承,在装配确定调整必要的间隙时,是通过轴承和其端盖之间的垫片来进行调正的,其垫片是金属的[8]。当a>1mm时应进行调正或更换。

轴承的径向游隙,可在轴承样本中套取,轴向游隙则需要根据径向游隙计算出,如表6列出所示。

表6 轴向游隙

Yo值可在轴承样本中查取。

测量方法为百分表法。轴承端盖应紧固牢靠,取值为轴向运动后百分表测量值差的绝对值。

根绝上述检查及测量过程,就可以对减速机的所有主要零件是否存在故障有了认识,根据问题情况进行逐步更换处理。

4 装配

4.1 减速机的组装

根据上述检查及测量过程,对减速机的所有主要零件是否存在故障有了认识,根据问题情况进行逐步更换处理。

上述事例中,更换2段齿轮轴一根、更换伞齿轮一对,并且根据测量结果对快速轴轴承31330、NU2332、31232及24132进行更换。更换过程中,首先应对备件各个尺寸校合,使其符合图纸要求,其次对各个备件进行清理,去除零件表面保护层等,最后按照适合的方法对齐安装。

清理过程中不应使用角磨机,应使用细砂纸进行打磨,最大限度的保护原有零件尺寸。

齿轮装配方法分为热装法、冷装法。现场实际中,因液氮的使用存在危险,同时可能存在无材料现象,往往热装法被大量应用,但是冷装法装配更结实,更无污染。

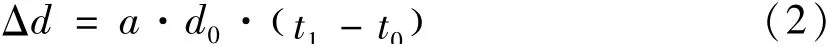

齿轮的热装最高能加热到多高温度,取决于过盈量大小。通常齿轮与轴之间有两种配合,一种是带键槽,另一种是完全过盈-不带键槽。通常情况下,根据齿轮材质,加热到150℃~180℃情况下,齿轮就可装入轴上,但是实际中,为了确保装配无异常,需要计算齿轮的热膨胀量,保证涨出量大于原有过盈量的10丝即可。可根据公式进行计算:考虑到低温回火,热装温度也不应高出计算温度30℃~40℃。加热过程中,应用温度计实时测量温度,保证不超过计算温度,并且采用定尺法检测其实际尺寸是否符合。装配中,应稳、准、狠、快速的装入,并且装入后立即将压盖锁住,同时采用自然冷却的方法,不能使冷水冷却,使其淬火。环类金属零件的热膨胀了计算公式:

式中:Δd—直径膨胀量,mm;

a—材料的膨胀系数,值为1.25×10-5/℃;

d0—初始直径,mm;

t1,t0—变化后的温度和初始温度,℃。

轴承的装配方法包括锤击法、液压机装配法、热装法。现场实际应用中,热装法被大量应用。热装法局势将轴承放入油中进行加热到一定温度,使轴承内孔膨胀后在装配到轴上。实际中,轴承一般的加热温度达到80℃~110℃就可达到轴承的装配要求,温度不能超过120℃,超过120℃后轴承材质性能将发生变化。为了保证安装顺畅,安装前需用游标卡尺进行定尺测量,保证其顺利进入。现高科技发展,轴承加热器也可代替油加热,其特点是升温快,无污染,但是油加热的温度均匀性、可靠性、润滑性又是轴承加热器无法取代的。

各个零件装配完毕后,就需上线对减速机进行组装,需要注意,组装前务必对减速机内部油路进行吹扫,保证供油的顺畅,保证每个供油点无异常。

减速机组装完毕后,就是对各种数据的测量,以保证上线后无异常,其过程就是重复拆卸过程中的步骤,对安装数据进行校合,并对数据进行记录,其方法是对照拆卸步骤校合尺寸。

装配完毕后,进行封箱。封箱中,箱体结合面密封通常采用密封胶密封,型号一般为乐泰587粘合剂,涂抹过程中,密封胶不可涂抹太厚,保证其压实后厚度为0.05mm即可。封箱完毕后需对各连接螺栓进行检查,是否可靠紧固,并且用塞尺对箱体集合面进行检查,保证其缝隙不可超过0.05mm即可。检查附属管路是否可靠连接,并且连接之前一定对进行吹扫。

4.2 减速机上线

线下减速机组装完毕后,减速机即将上线,上线过程中主要注意两点,一是减速机与电机的同轴度及平行度的调整,二是减速机地脚螺栓的紧固。

同轴度与平行度的调整方法,现场中主要运行两种,分别为三坐标测量法及百分表法,但是往往百分表法在现场实际检修中被大量的应用。百分表法又采用的是双表法进行测量,以保证同轴度及平行度同时进行调整。百分表法检测过程中保证其中一端可靠固定,另一端绕轴座圆周运动,对测量的差值用加垫法对减速机进行调整。同轴度与平行度的要求在0.05mm之内,以保证转动的稳定性。

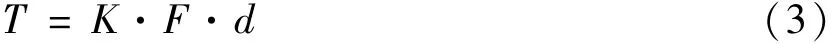

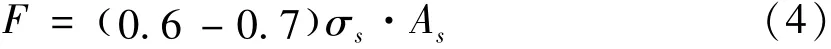

地脚螺栓为保证其可靠紧固,需对其预紧力进行计算,

拧紧力矩计算公式为:

式中:d—螺栓公称直径,mm;

F—预紧力,N;K—拧紧力系数。

一般规定拧紧后螺纹连接件预紧力不得大于其材料的屈服点σs的80%,预紧力F计算公式为:

式中:σs—螺栓材料的屈服点,MPa;

As—螺栓公称应力截面积,mm2。

标准数据查表即可。

减速机安装完毕后,附属管路进行安装,现场实际中,法兰的连接有时会使用胶皮垫进行密封,此种方法应尽量避免,可能造成油路堵塞,使减速机故障频发。

4.3 减速机调试。

减速机安装完毕后,需对减速机进行调试。调试前还需检查减速机各个润滑部位的润滑,确保供油正常。根据电机实际转数,应分阶段、分时间进行运转,譬如10%转数转20min,20%转数转10min,50%转数转10min,80%转数转10min,100%转数转2h以对其进行烤机,在转动过程中,辅以各种检测听音、测温、测振,以保证无异常。烤机完毕后,还需打开窥视孔对减速机齿轮、轴承等进行检查。

5 结束语

为进一步保障齿轮减速机工作效率,在日常工作中还需要相关工作人员以检查、组装、找正为关键点,运用正确的方法、严格的标准、认真的态度,保证减速机维修质量,做好齿轮减速机故障的排查和保养工作,为机械生产的高质量实施保驾护航。